2. Линия по п. 1, отличающаяся тем, что привод вращения шнеков состоит из корпуса с упором, смонтированного в корпусе приводного ведущего вала, закрепленного на валу ведущего зубчатого колеса, смонтированных в корпусе двух щестерен, связанных с карданами шнеков и входящих в зацепление с ведущим колесом, размещенной в корпусе с возможностью вертикального перемещения подпружиненной зубчатой рейки, смонтированного на верхней части рейки горизонтального подпружиненного пальца, установленного с возможностью взаимодействия одной стороной с кронштейном плиты, а другой стороной с упором корпуса, установленного в корпусе вертикального подпружиненного фиксатора с упором для взаимодействия с зубчатой рейкой, обгонной муфты, обойма которой закреплена на ведуИзобретение относится к изготовлению изделий из проволоки, а именно к устройствам для изготовления деталей зонтов, и может быть использовано на предприятиях, изготовляющих товары народного потребления.

Цель изобретения - повышение производительности и расширение технологических возможностей.

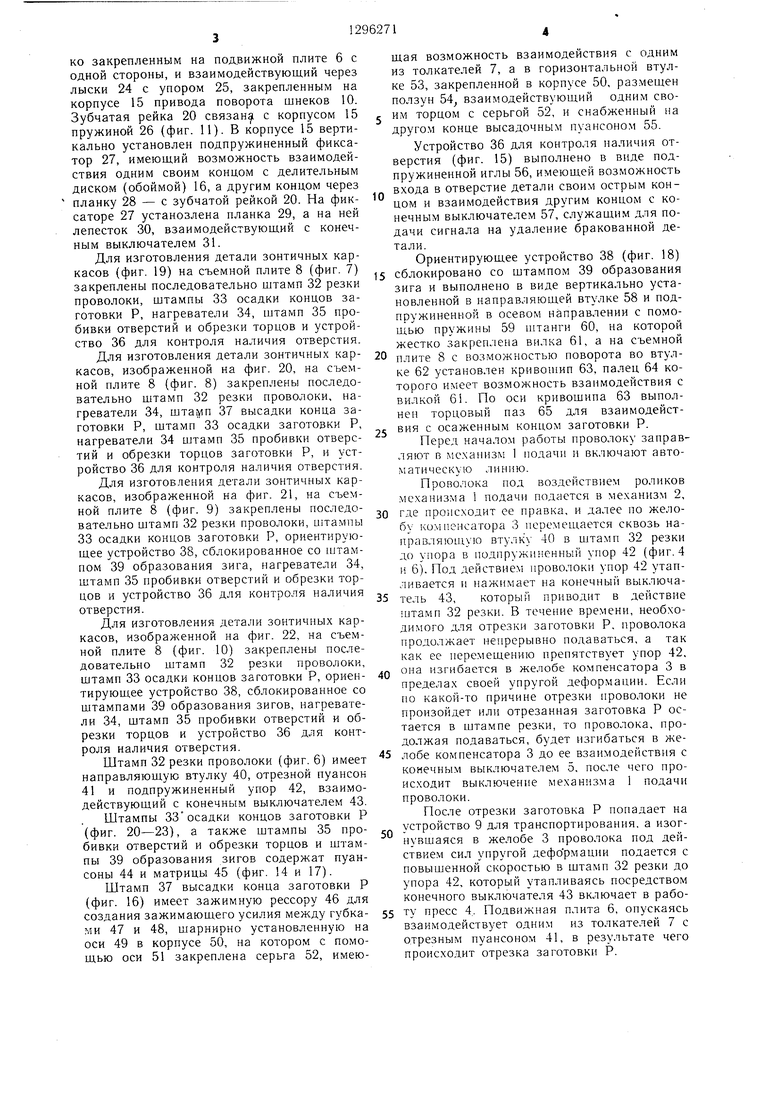

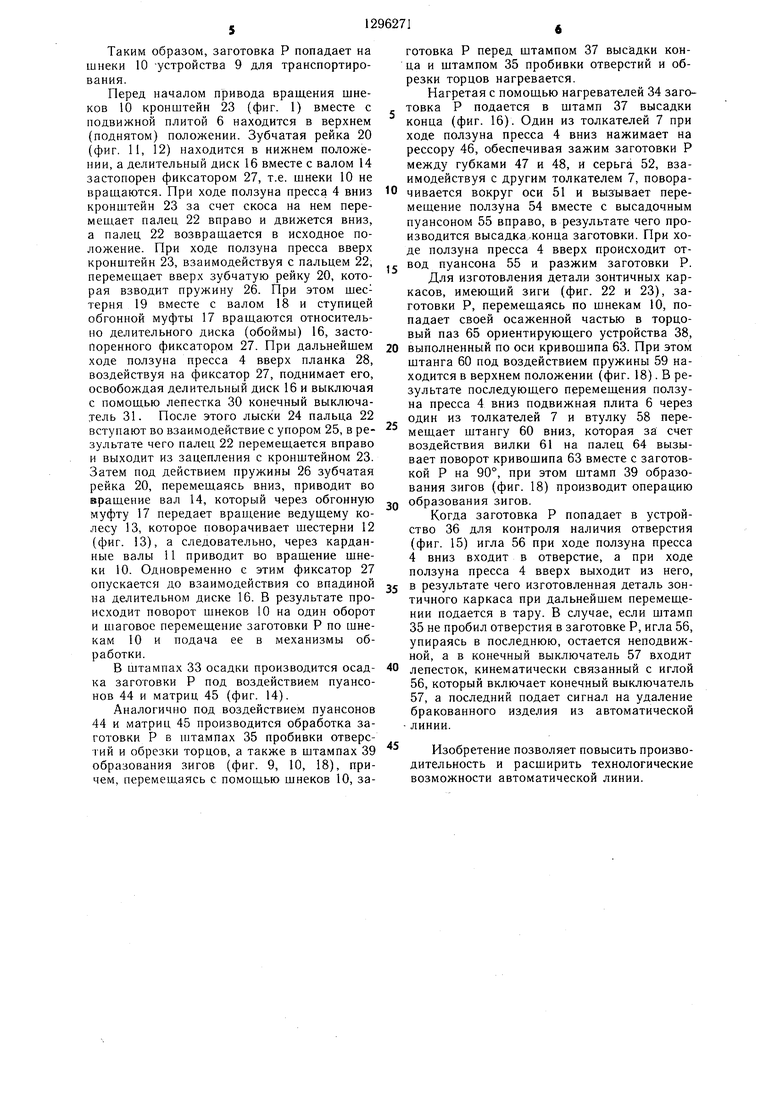

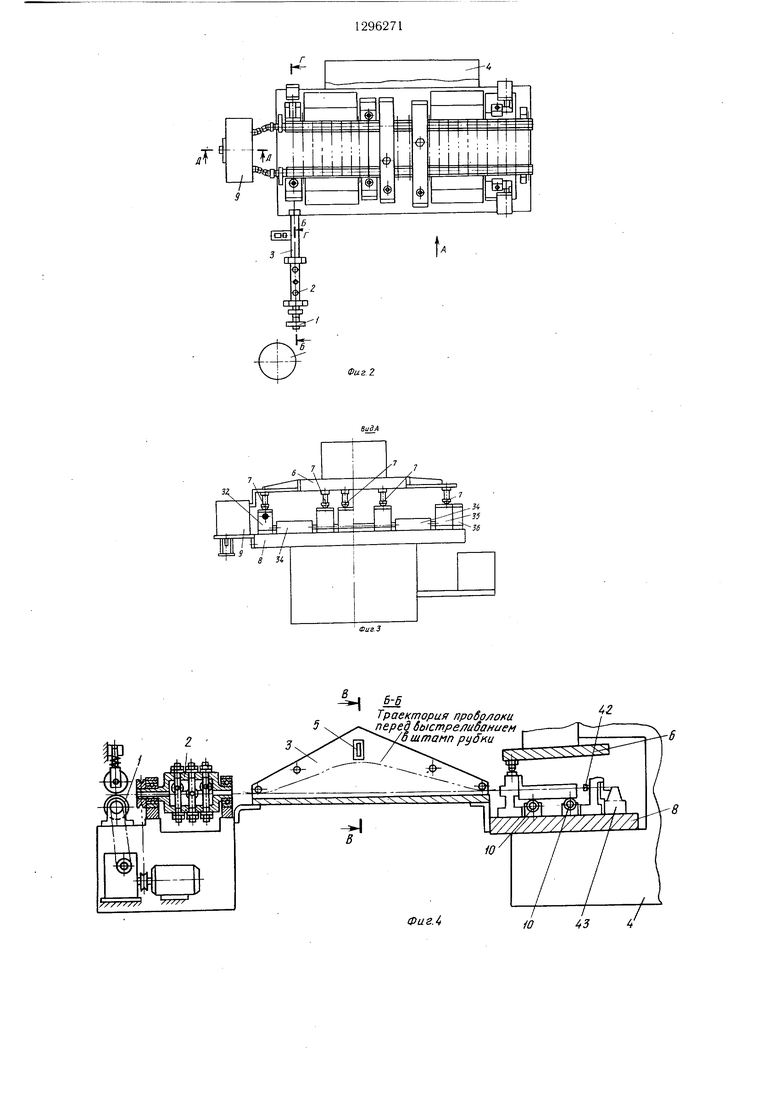

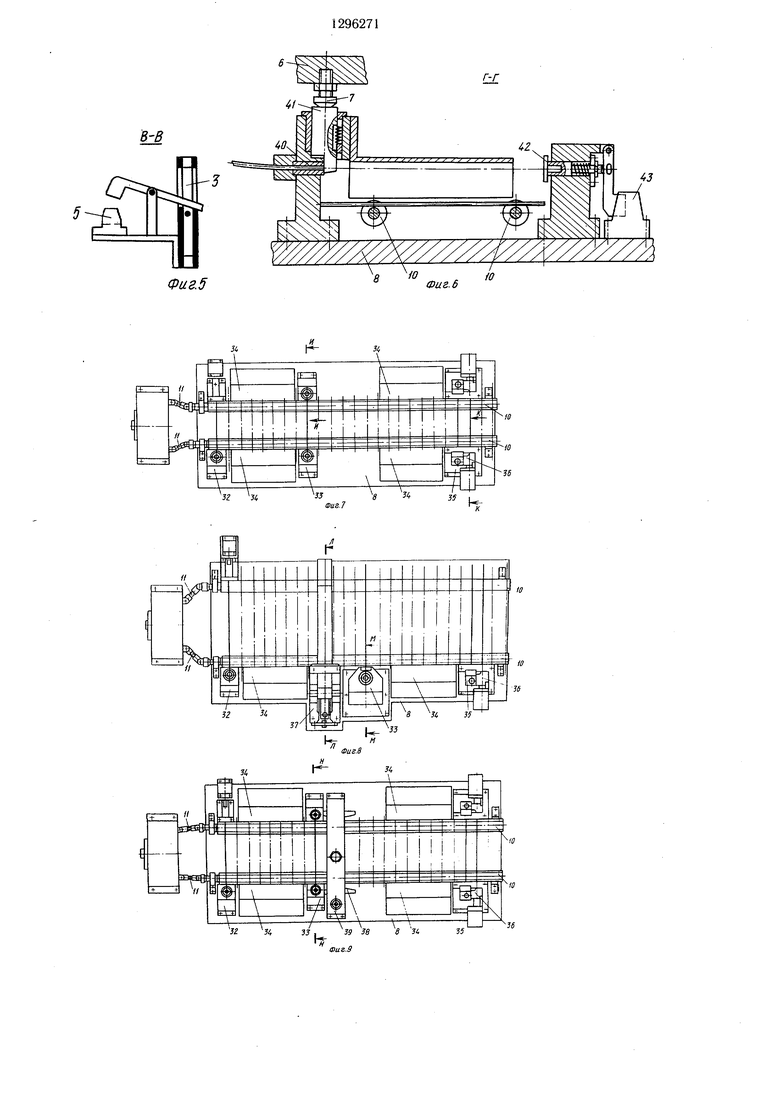

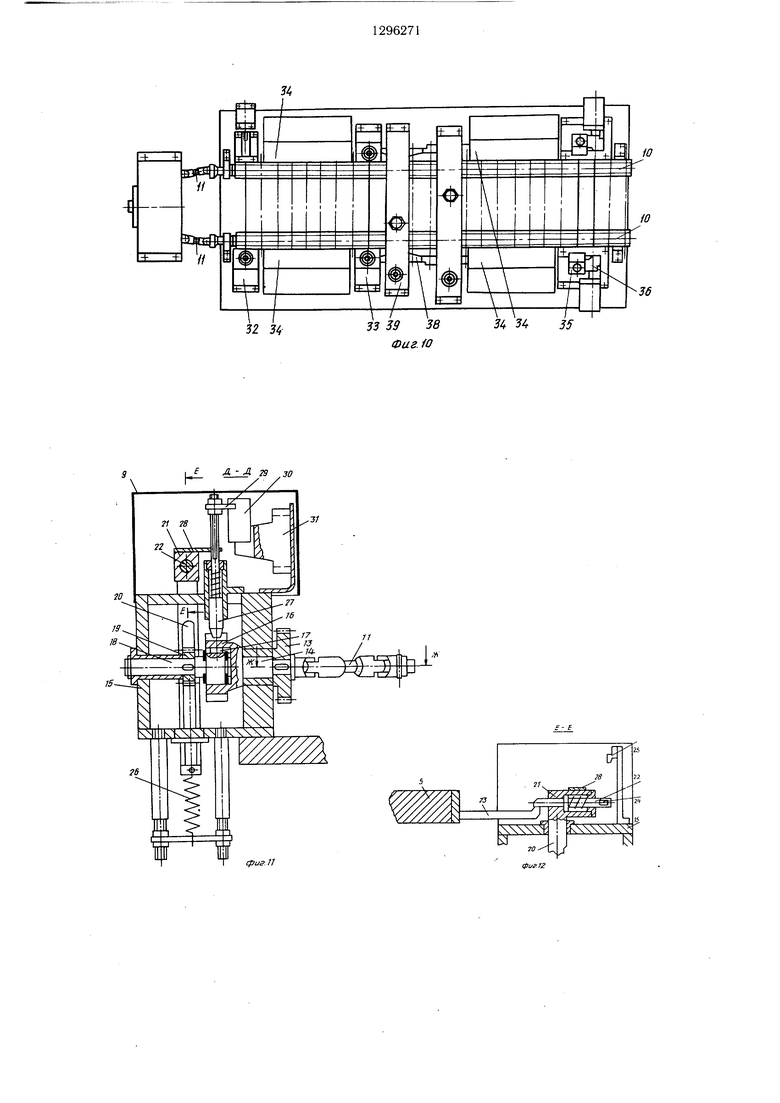

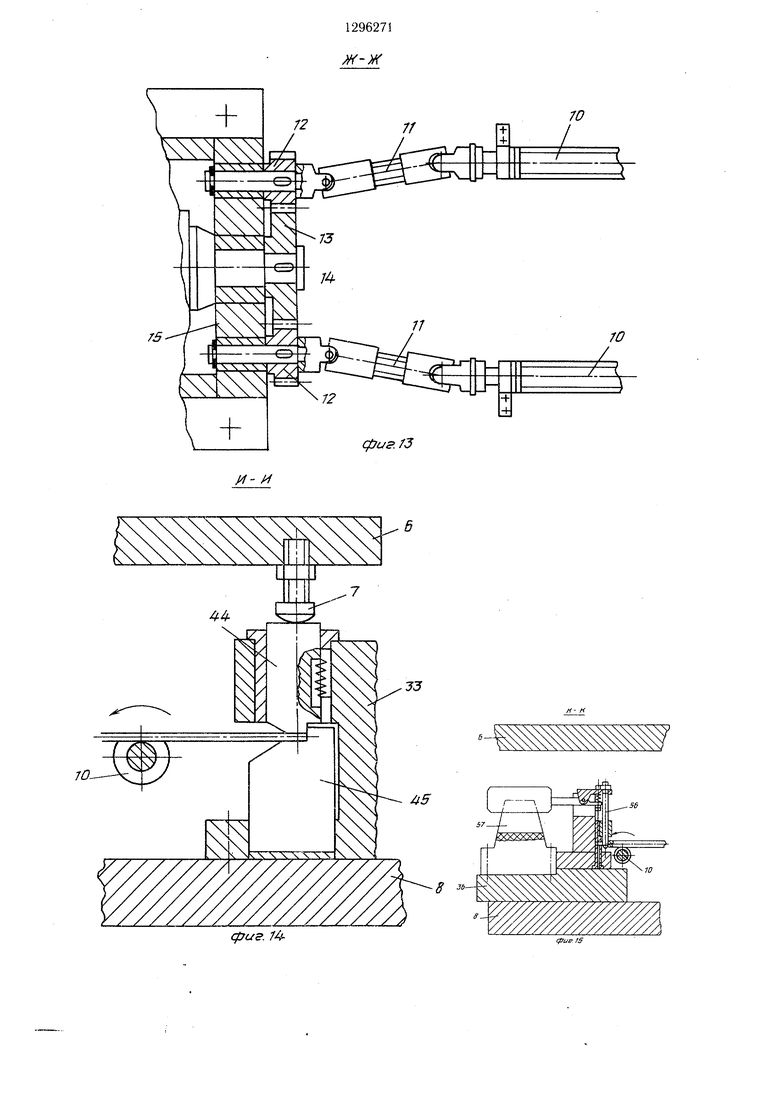

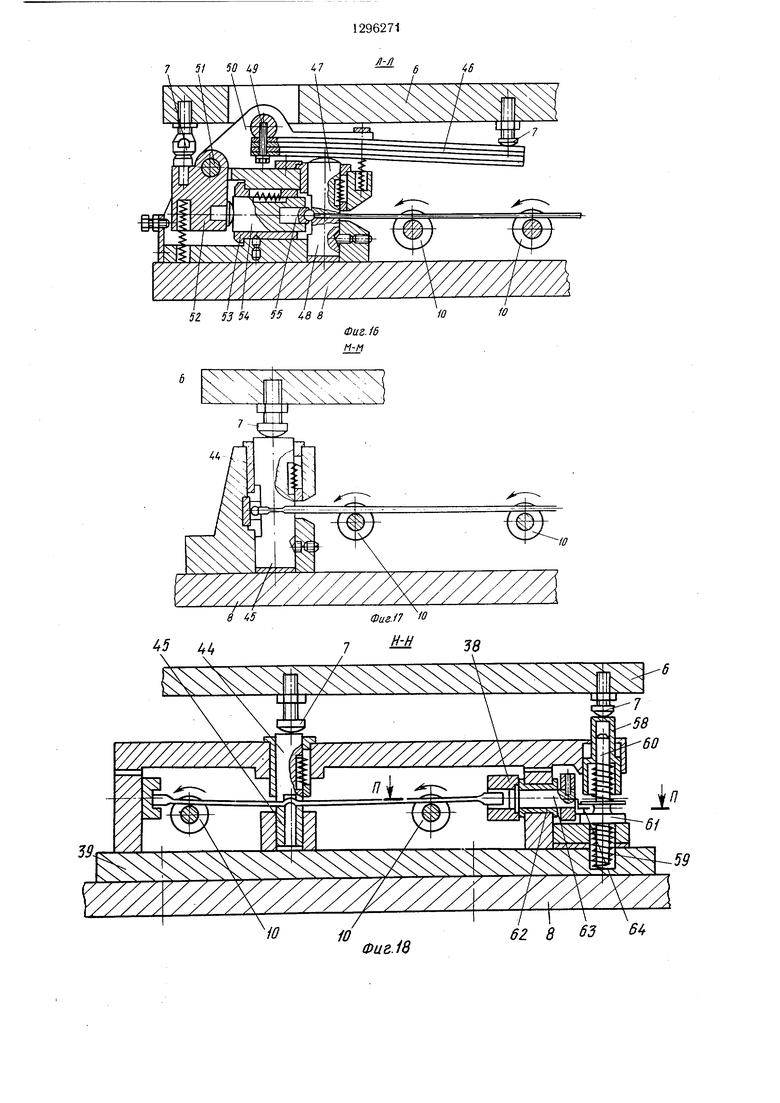

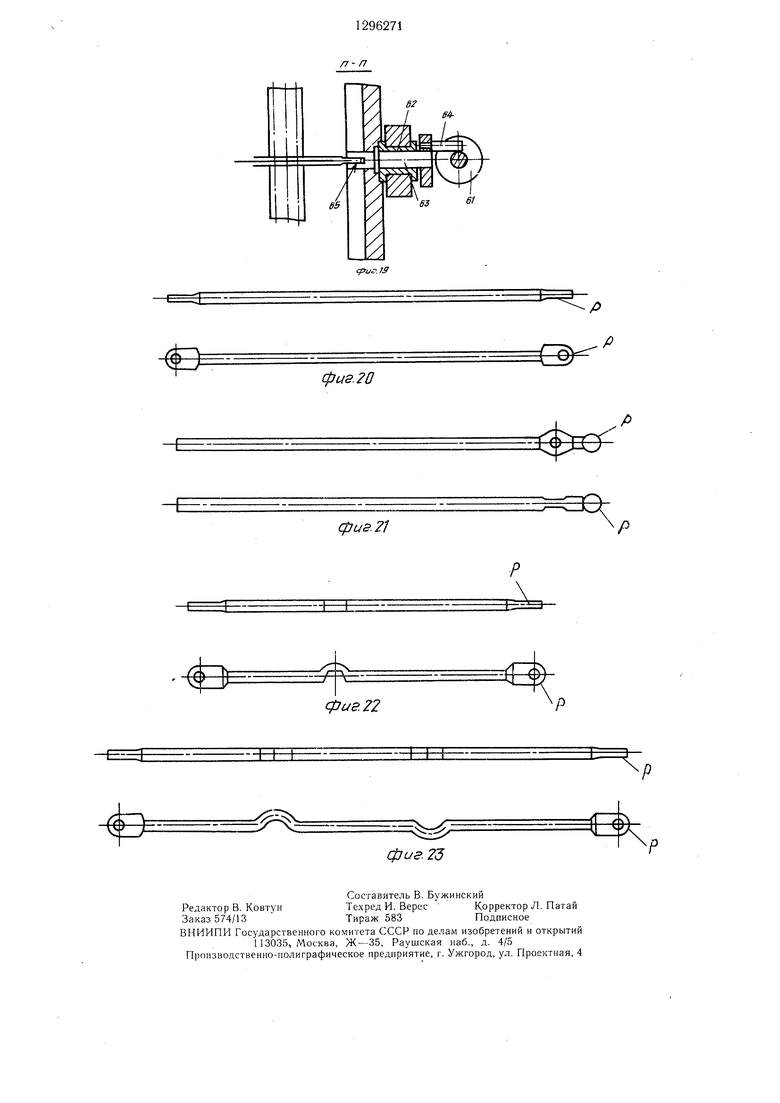

На фиг. 1 изображена автоматическая линия, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В, на фиг. 4; на фиг. 6 - сечение Г-Г на фиг. 2; на фиг. 7, 8 и 9, 10 - съемная плита с различными вариантами установки механизмов обработки заготовки; на фиг. 11 - сечение Д-Д на фиг. 2 (привод поворота шнеков); на фиг. 12 - сечение Е-Е на фиг. 11; на фиг. 13 - сечение Ж-Ж на фиг. 11; на фиг. 14 - сечение И-И на фиг. 7 (штамп осадки конца заготовки); на фиг. 15 - сечение К-К на фиг. 7 (устройство для контроля наличия отверстия); на фиг. 16 - сечение Л-Л на фиг. 8 (штамп высадки конца заготовки); на флг. 17 - сечение М-М на фиг. 8 (штамп осадки заготовки у ее высаженного конца); на фиг. 18 - сечение Н-Н на фиг. 9 (штамп образования зига и ориентирующее устройство); на фиг. 19 - сечение П-П на фиг. 18; на фиг. 20, 21 и 22, 23 - изготавливаемые детали зонтичных каркасов, в двух проекциях.

Автоматическая линия содержит установленные по ходу технологического процесщем валу, а ведущий вал которой имеет шестерню, входящую в зацепление с зубчатой рейкой и установленного в корпусе вертикального подпружиненного фиксатора обгонной муфты, имеющего упор для взаимодействия с зубчатой рейкой.

3.Линия по п. 1, отличающаяся тем, что ориентирующее устройство состоит из установленной в вертикальных направляющих подпружиненной штанги, закрепленной на штанге вилки, и шарнирно установленного на съемной плите с возможностью взаимодействия с вилкой кривошипа, имеющего торцевой паз для взаимодействия с осаженной частью заготовки.

4.Линия по п. 1, отличающаяся тем, что устройство для контроля наличия отверстий состоит из размещенной на съемной плите подпружиненной иглы.

са механизм подачи проволоки 1, механизм 2 ее правки, компенсатор 3 перемещения проволоки, пресс 4.

Компенсатор 3 перемещения проволоки выполнен в виде желоба, с открытой верхней стороны которого установлен конечный выключатель 5, имеющий возможность взаимодействия с проволокой (фиг. 2, 4 и 5 - проволока показана штрихпунктирной линией). На ползуне пресса 4 закреплена под0 вижная плита б, на нижней стороне которой размещены регулируемые по высоте толкатели 7, служащие для привода механизмов обработки заготовки.

На столе пресса установлена съемная плита 8, на которой закреплено устройст- во 9 для транспортирования заготовок Р, (фиг. 20.-23), выполненное в виде двух параллельных между собой шнеков 10 (фиг. 13), имеющие возможность относительного перемещения в горизонтальной плоскости, и сое0 диненные с помощью карданных валов 11 с приводом их вращения, выполненным в виде установленных на карданных валах 11 щестерен 12, входящих в зацепление с ведущим колесом 13, жестко установленным на валу 14, закрепленном в корпусе 15 привода вращения шнеков 10. Вал 14 (фиг. 11) выполнен за одно целое с делительным диском 16, являющимся обоймой обгонной муфты 17, на ведущем валу 18 которой жестко закреплена щестерня 19, связанная с вертикально установленной зубчатой рейкой 20, в верхней части 21 которой (фиг. 12) установлен подпружиненный в осевом направлении палец 22, выполненный с возможностью взаимодействия с кронщтейном 23, жестко закрепленным на подвижной плите 6 с одной стороны, и взаимодействующий через лыски 24 с упором 25, закрепленным на корпусе 15 привода поворота шнеков 10. Зубчатая рейка 20 связан с корпусом 15 пружиной 26 (фиг. 11). В корпусе 15 вертикально установлен подпружиненный фиксатор 27, имеющий возможность взаимодействия одним своим концом с делительным диском (обоймой) 16, а другим концом через планку 28 - с зубчатой рейкой 20. На фиксаторе 27 установлена планка 29, а на ней лепесток 30, взаимодействующий с конечным выключателем 31.

Для изготовления детали зонтичных каркасов (фиг. 19) на съемной плите 8 (фиг. 7) закреплены последовательно штамп 32 резки проволоки, штампы 33 осадки концов заготовки Р, нагреватели 34, штамп 35 пробивки отверстий и обрезки торцов и устройство 36 для контроля наличия отверстия.

Для изготовления детали зонтичных каркасов, изображенной на фиг. 20, на съемной плите 8 (фиг. 8) закреплены последовательно штамп 32 резки проволоки, нагреватели 34, штамп 37 высадки конца заготовки Р, штамп 33 осадки заготовки Р, нагреватели 34 uJTaMn 35 пробивки отверстий и обрезки торцов заготовки Р, и устройство 36 для контроля наличия отверстия.

Для изготовления детали зонтичных каркасов, изображенной на фиг. 21, на съемной плите 8 (фиг. 9) закреплены последовательно штамп 32 резки проволоки, штампы 33 осадки концов заготовки Р, ориентирующее устройство 38, сблокированное со пом 39 образования зига, нагреватели 34, штамп 35 пробивки отверстий и обрезки торцов и устройство 36 для контроля наличия отверстия.

Для изготовления детали зонтичных каркасов, изображенной на фиг. 22, на съемной плите 8 (фиг. 10) закреплены последовательно штамп 32 резки проволоки, штамп 33 осадки концов заготовки Р, ориентирующее устройство 38, сблокированное со штампами 39 образования зигов, нагреватели 34, штамп 35 пробивки отверстий и обрезки торцов и устройство 36 для контроля наличия отверстия.

Штамп 32 резки проволоки (фиг. 6) имеет направляющую втулку 40, отрезной пуансон 41 и подпружиненный упор 42, взаимодействующий с конечным выключателем 43.

Штампы 33 осадки концов заготовки Р (фиг. 20-23), а также штампы 35 пробивки отверстий и обрезки торцов и штампы 39 образования зигов содержат пуансоны 44 и матрицы 45 (фиг. 14 и 17).

Штамп 37 высадки конца заготовки Р (фиг. 16) имеет зажимную рессору 46 для создания зажимающего усилия между губками 47 и 48, шарнирно установленную на оси 49 в корпусе 50, на котором с помощью оси 51 закреплена серьга 52, имеющая возможность взаимодействия с одним из толкателей 7, а в горизонтальной втулке 53, закрепленной в корпусе 50, размещен ползун 54 взаимодействующий одним сво- с им торцом с серьгой 52, и снабженный на другом конце высадочным пуансоном 55.

Устройство 36 для контроля наличия отверстия (фиг. 15) выполнено в виде подпружиненной иглы 56, имеющей возможность входа в отверстие детали своим острым концом и взаимодействия другим концом с конечным выключателем 57, служащим для подачи сигнала на удаление бракованной детали.

Ориентирующее устройство 38 (фиг. 18)

5 сблокировано со щтампом 39 образования зига и выполнено в виде вертикально установленной в направляющей втулке 58 и подпружиненной в осевом направлении с помощью пружины 59 штанги 60, на которой жестко закреплена вилка 61, а на съемной

0 плите 8 с возможностью поворота во втулке 62 установлен кривошип 63, палец 64 которого имеет возможность взаимодействия с вилкой 61. По оси кривошипа 63 выполнен торцовый паз 65 для взаимодейст5 ВИЯ с осаженным концом заготовки Р.

Перед началом работы проволоку заправляют в механизм 1 подачи и включают автоматическую линию.

Проволока под воздействием роликов механизма 1 подачи подается в механизм 2,

0 где происходит ее правка, и далее по желобу компенсатора 3 перемеш,ается сквозь направляющую втулку 40 в штамп 32 резки до упора в подпружиненный упор 42 (фиг. 4 и 6). Под действием проволоки упор 42 утапливается и нажимает на конечный выключа5 тель 43, который приводит в действие итамп 32 резки. В течение времени, необходимого для отрезки заготовки Р, проволока продолжает непрерывно подаваться, а так как ее перемещению препятствует упор 42,

Q она изгибается в желобе компенсатора 3 в пределах своей упругой деформации. Если по какой-то причине отрезки проволоки не произойдет или отрезанная заготовка Р остается в штампе резки, то проволока, продолжая подаваться, будет изгибаться в же5 лобе компенсатора 3 до ее взаимодействия с конечным выключателем 5, после чего происходит выключение механизма 1 подачи проволоки.

После отрезки заготовка Р попадает на устройство 9 для транспортирования, а изогнувшаяся в желобе 3 проволока под действием сил упругой дефо рмацни подается с повышенной скоростью в штамп 32 резки до упора 42, который утапливаясь посредством конечного выключателя 43 включает в рабо5 ту пресс 4. Подвижная плита 6, опускаясь взаимодействует одним из толкателей 7 с отрезным пуансоном 41, в результате чего происходит отрезка заготовки Р.

0

Таким образом, заготовка Р попадает на шнеки 10 устройства 9 для транспортирования.

Перед началом привода вращения шнеков 10 кронштейн 23 (фиг. I) вместе с подвижной плитой 6 находится в верхнем (поднятом) положении. Зубчатая рейка 20 (фиг. 11, 12) находится в нижнем положении, а делительный диск 16 вместе с валом 14 застопорен фиксатором 27, т.е. шнеки 10 не вращаются. При ходе ползуна пресса 4 вниз кронштейн 23 за счет скоса на нем перемещает палец 22 вправо и движется вниз, а палец 22 возвращается в исходное положение. При ходе ползуна пресса вверх кронштейн 23, взаимодействуя с пальцем 22, перемещает вверх зубчатую рейку 20, которая взводит пружину 26. При этом шестерня 19 вместе с валом 18 и ступицей обгонной муфты 17 вращаются относительно делительного диска (обоймы) 16, застопоренного фиксатором 27. При дальнейщем ходе ползуна пресса 4 вверх планка 28, воздействуя на фиксатор 27, поднимает его, освобождая делительный диск 16 и выключая с помощью лепестка 30 конечный выключатель 31. После этого лыски 24 пальца 22 вступают во взаимодействие с упором 25, в результате чего палец 22 перемещается вправо и выходит из зацепления с кронштейном 23. Затем под действием пружины 26 зубчатая рейка 20, перемещаясь вниз, приводит во вращение вал 14, который через обгонную муфту 17 передает вращение ведущему колесу 13, которое поворачивает шестерни 12 (фиг. 13), а следовательно, через карданные валы 11 приводит во вращение щне- ки 10. Одновременно с этим фиксатор 27 опускается до взаимодействия со впадиной на делительном диске 16. В результате происходит поворот шнеков 10 на один оборот и шаговое перемещение заготовки Р по щне- кам 10 и подача ее в механизмы обработки.

В штампах 33 осадки производится осадка заготовки Р под воздействием пуансонов 44 и матриц 45 (фиг. 14).

Аналогично под воздействием пуансонов 44 и матриц 45 производится обработка заготовки Р в штампах 35 пробивки отверстий и обрезки торцов, а также в штампах 39 образования зигов (фиг. 9, 10, 18), причем, перемещаясь с помощью щнеков 10, заготовка Р перед щтампом 37 высадки конца и щтампом 35 пробивки отверстий и обрезки торцов нагревается.

Нагретая с помощью нагревателей 34 заготовка Р подается в щтамп 37 высадки конца (фиг. 16). Один из толкателей 7 при ходе ползуна пресса 4 вниз нажимает на рессору 46, обеспечивая зажим заготовки Р между губками 47 и 48, и серьга 52, взаимодействуя с другим толкателем 7, повора0 чивается вокруг оси 51 и вызывает перемещение ползуна 54 вместе с высадочным пуансоном 55 вправо, в результате чего производится высадка .конца заготовки. При ходе ползуна пресса 4 вверх происходит отс вод пуансона 55 и разжим заготовки Р. Для изготовления детали зонтичных каркасов, имеющий зиги (фиг. 22 и 23), заготовки Р, перемещаясь по щнекам 10, попадает своей осаженной частью в торцовый паз 65 ориентирующего устройства 38,

0 выполненный по оси кривошипа 63. При этом щтанга 60 под воздействием пружины 59 находится в верхнем положении (фиг. 18). В результате последующего перемещения ползуна пресса 4 вниз подвижная плита 6 через один из толкателей 7 и втулку 58 перемещает щтангу 60 вниз, которая за счет воздействия вилки 61 на палец 64 вызывает поворот кривощипа 63 вместе с заготовкой Р на 90°, при этом штамп 39 образования зигов (фиг. 18) производит операцию

Q образования зигов.

Когда заготовка Р попадает в устройство 36 для контроля наличия отверстия (фиг. 15) игла 56 при ходе ползуна пресса 4 вниз входит в отверстие, а при ходе ползуна пресса 4 вверх выходит из него,

5 в результате чего изготовленная деталь зонтичного каркаса при дальнейщем перемещении подается в тару. В случае, если щтамп 35 не пробил отверстия в заготовке Р, игла 56, упираясь в последнюю, остается неподвижной, а в конечный выключатель 57 входит

0 лепесток, кинематически связанный с иглой

56,который включает конечный выключатель

57,а последний подает сигнал на удаление бракованного изделия из автоматической

- линии.

Изобретение позволяет повысить производительность и расщирить технологические возможности автоматической линии.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Клиновой штамп для двухсторонней высадки стержневых деталей с головками | 1976 |

|

SU583855A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для подачи штучных заготовок в рабочую зону пресса | 1984 |

|

SU1184592A1 |

| КАВ БИБЛИОТЕКАП. Ф, Симонов | 1971 |

|

SU300239A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| Машина для пробивки отверстий в ремнях полотна комбайна | 1959 |

|

SU129281A1 |

| Переналаживаемый штамп | 1979 |

|

SU841720A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

Фиг.З

-Ц М

Траектория пробо/гоки - - jiepeq быстрелибанием (6 штамп pySxu

Z

В В

Фиг.5

г-г

..

Фаг.З

35

32 54

33 39 38 Фиг. fO

54 54 35

J Л - л п зо

фиг.

ipuf.rz

Ж-)(

70

фиг. 73

фиг. /4

8 л

fuf.rS

7 5/ 50 U9

47

51 S3 W 55 48 8

to

Фи&.18

I 6Z 8 63 64

(pus. 2о

fi

cpus.21

Р

ЕЕ

Р

Составитель В. Бужинский

Редактор В. КовтунТехред И. ВересКорректор Л. Патай

Заказ 574/13Тираж 583Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 0 |

|

SU265849A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для изготовления зонта из проволоки и металлической ленты | 1975 |

|

SU527236A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автоматическая линия для изготовления отрезков проволоки мерной длины с высаженными концевыми и промежуточными головками | 1971 |

|

SU447245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1983-12-19—Подача