Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении крепежных изделий.

Цель изобретения - упрощение конструкции, снижение трудоемкости изготовления и повышение стойкости.

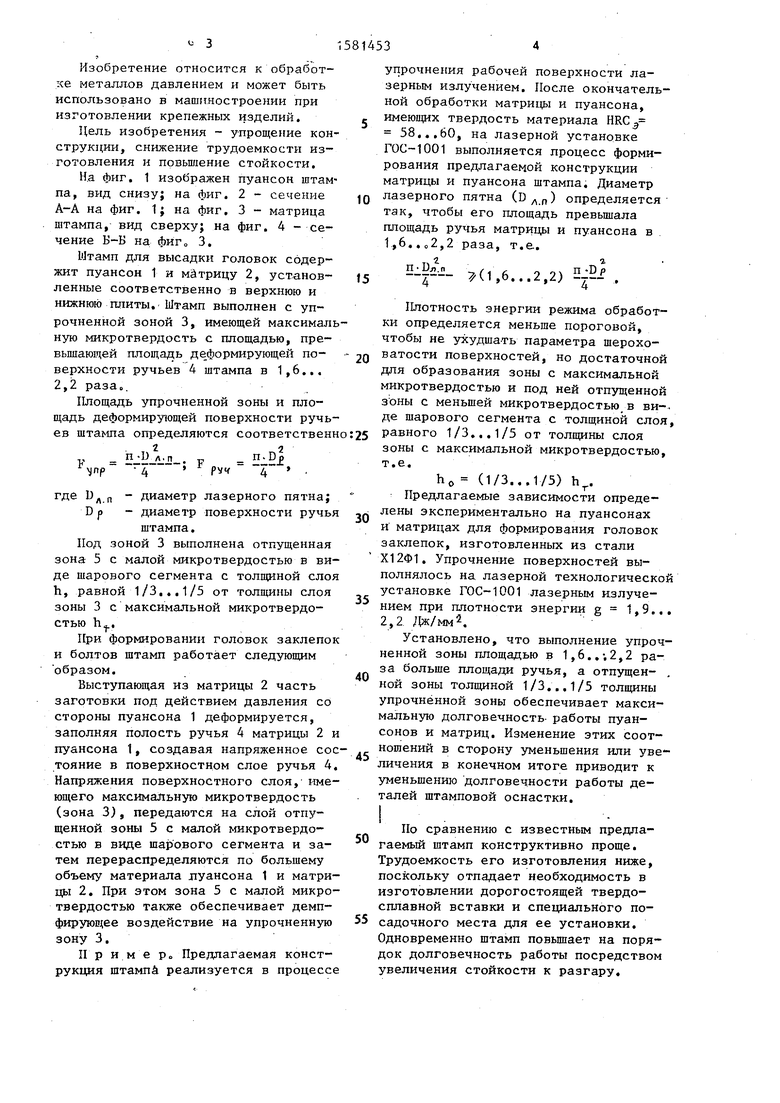

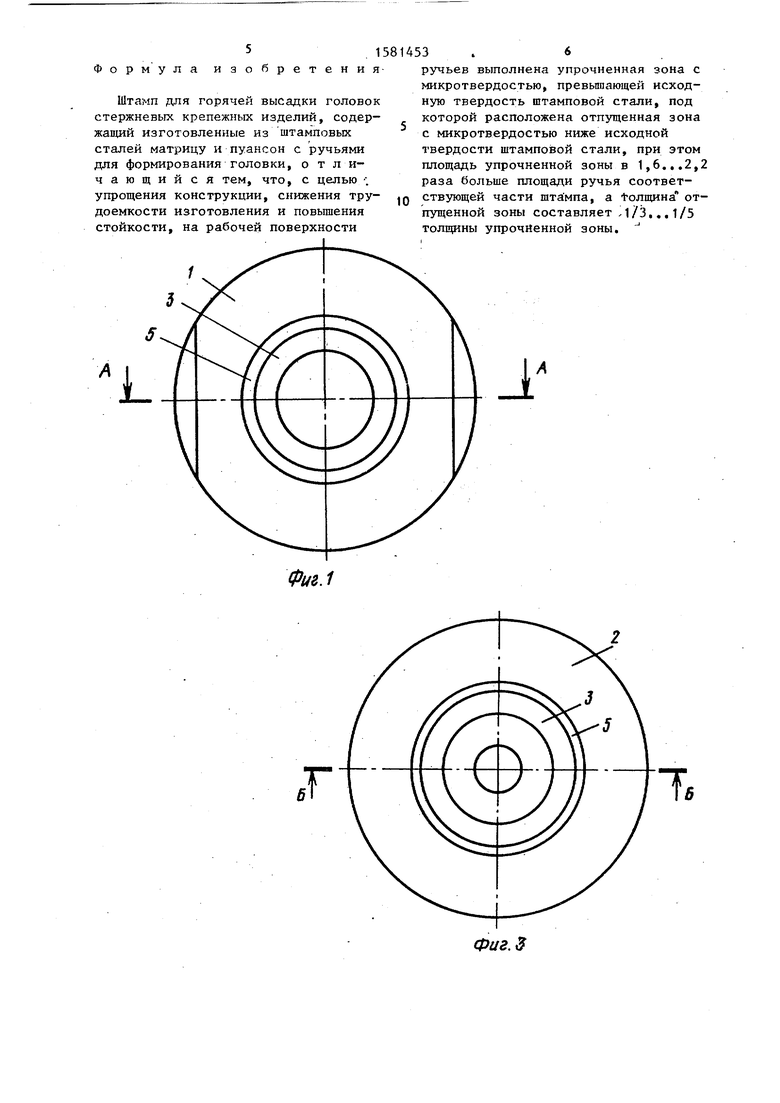

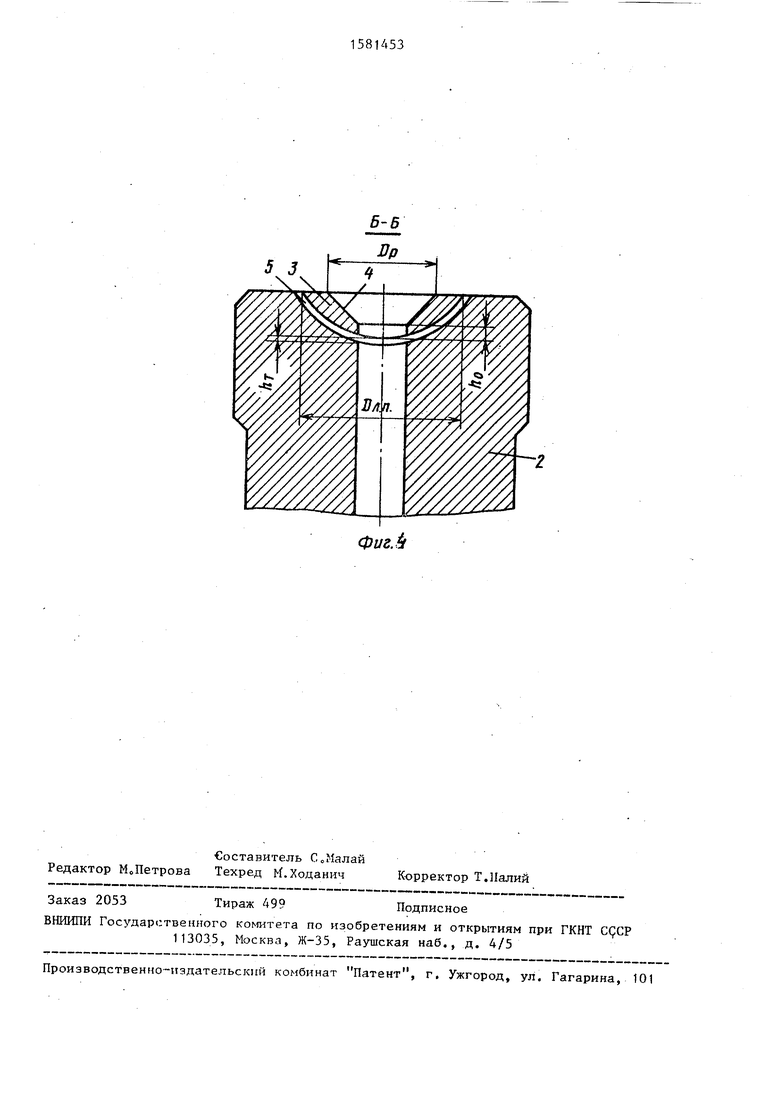

На фиг. 1 изображен пуансон штампа, вид снизу; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - матрица штампа, вид сверху; на фиг. 4 - сечение Б-Б на фиго 3.

Ытамп для высадки головок содержит пуансон 1 и матрицу 2, установленные соответственно в верхнюю и нижнюю плиты. Ытамп выполнен с упрочненной зоной 3, имеющей максималную микротвердость с площадью, превышающей площадь деформирующей поверхности ручьев 4 штампа в 1,6... 2,2 раза.

Площадь упрочненной зоны и площадь деформирующей поверхности ручьев штампа определяются соответствен

2 2iD|

F

n-D

л.п

УР

; F

РУЧ

где Vл п - диаметр лазерного пятна; Dp - диаметр поверхности ручья штампа.

Иод зоной 3 выполнена отпущенная зона 5 с малой микротвердостью в виде шарового сегмента с толщиной слоя h, равной 1/3...1/5 от толщины слоя зоны 3 с максимальной микротвердостью ht.

При формировании головок заклепок и болтов штамп работает следующим образом.

Выступающая из матрицы 2 часть заготовки под действием давления со стороны пуансона 1 деформируется, заполняя полость ручья 4 матрицы 2 и пуансона 1, создавая напряженное состояние в поверхностном слое ручья 4. Напряжения поверхностного слоя, имеющего максимальную микротвердость (зона 3), передаются на слой отпущенной зоны 5 с малой микротвердостью в виде шарового сегмента и затем перераспределяются по большему объему материала луансона 1 и матрицы 2. При этом зона 5 с малой микротвердостью также обеспечивает демпфирующее воздействие на упрочненную зону 3.

Пример Предлагаемая конструкция штампа реализуется в процессе

упрочнения рабочей поверхности лазерным излучением. После окончательной обработки матрицы и пуансона,

5 имеющих твердость материала НЕСЭ 58...60, на лазерной установке ГОС-1001 выполняется процесс формирования предлагаемой конструкции матрицы и пуансона штампа. Диаметр

Q лазерного пятна (ВЛП) определяется так, чтобы его площадь превышала площадь ручья матрицы и пуансона в 1,6..,2,2 раза, т.е.

2ч

П-Оя.п -, ( 4 f. 09чП-Вр

5 4 Ч ,6...2,2) --- .

Плотность энергии режима обработки определяется меньше пороговой, чтобы не ухудшать параметра шерохо- Q ватости поверхностей, но достаточной для образования зоны с максимальной микротвердостью и под ней отпущенной зоны с меньшей микротвердостью в ви-. де шарового сегмента с толщиной слоя, 5 равного 1/3...1/5 от толщины слоя

зоны с максимальной микротвердостью, т.е.

h0 (1/3...1/5) hr.

Предлагаемые зависимости определены экспериментально на пуансонах и матрицах для формирования головок заклепок, изготовленных из стали Х12Ф1. Упрочнение поверхностей выполнялось на лазерной технологической установке ГОС-1001 лазерным излучением при плотности энергии g 1,9... 2,2 Дж/мм.

Установлено, что выполнение упрочненной зоны площадью в 1,6..-.2,2 раза больше площади ручья, а отпущен- . ной зоны толщиной 1/3...1/5 толщины упрочненной зоны обеспечивает максимальную долговечность работы пуансонов и матриц. Изменение этих соотношений в сторону уменьшения или увеличения в конечном итоге приводит к уменьшению долговечности работы деталей штамповой оснастки.

0

35

40

45

По сравнению с известным предлагаемый штамп конструктивно проще. Трудоемкость его изготовления ниже, поскольку отпадает необходимость в изготовлении дорогостоящей твердосплавной вставки и специального по- садочного места для ее установки. Одновременно штамп повышает на порядок долговечность работы посредством увеличения стойкости к разгару.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2342445C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ШТАМПОВ ИЗ АЗОТИРУЕМЫХ СТАЛЕЙ | 1998 |

|

RU2144095C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ лазерного упрочнения деталей | 1986 |

|

SU1425219A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2011 |

|

RU2452780C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2347822C2 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении крепежных изделий. Цель изобретения - упрощение конструкции, снижение трудоемкости изготовления и повышение стойкости. Штамп со стороны рабочей поверхности ручьев 4 выполнен с упрочненной зоной 3 с микротвердостью, превышающей исходную твердость штамповой стали. Площадь зоны 3 в 1,6...2,2 раза больше площади ручья 4. За упрочненной зоной выполнена отпущенная зона 5 с микротвердостью ниже исходной твердости штамповой стали. Толщина зоны 5 составляет 1/3...1/5 толщины упрочненной зоны 3. Выступающая из матрицы часть заготовки под действием давления со стороны пуансона 1 деформируется. Полость ручьев 4 матрицы и пуансона 1 заполняются металлом. Напряженное состояние из поверхностного слоя ручьев 4 передается в зону 3. Через отпущенную зону 5, выполняющую роль демпфера, напряжение перераспределяется по объему материала штампа. Т.к. отпадает необходимость в изготовлении дорогостоящей твердосплавной вставки, то снижается трудоемкость. 4 ил.

Фиг.1

Фиг.З

5 3

фиг. 4

| Устройство для передачи на расстояние сигналов об изменении уровня воды в резервуаре | 1929 |

|

SU12979A1 |

| Пуансоны окончательные со вставкой для высадки болтов с полукруглой головкой, заклепок с полукруглой и полупотайной головками М., Госком СССР по стандартам, 1978. | |||

Авторы

Даты

1990-07-30—Публикация

1988-02-10—Подача