Изобретение относится к сварочной технике и может быть использовано при герметизации корпусов микросхем контактной сваркой.

Целью способа является улучшение качества сварки за счет исключения прожогов.

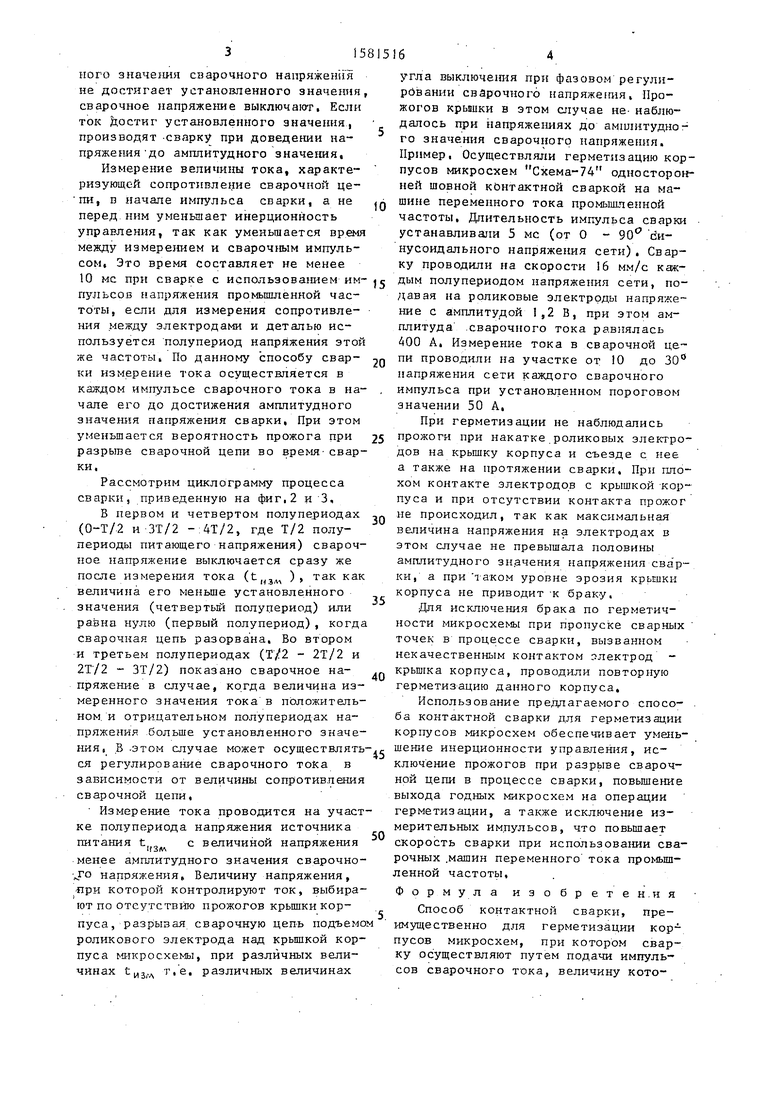

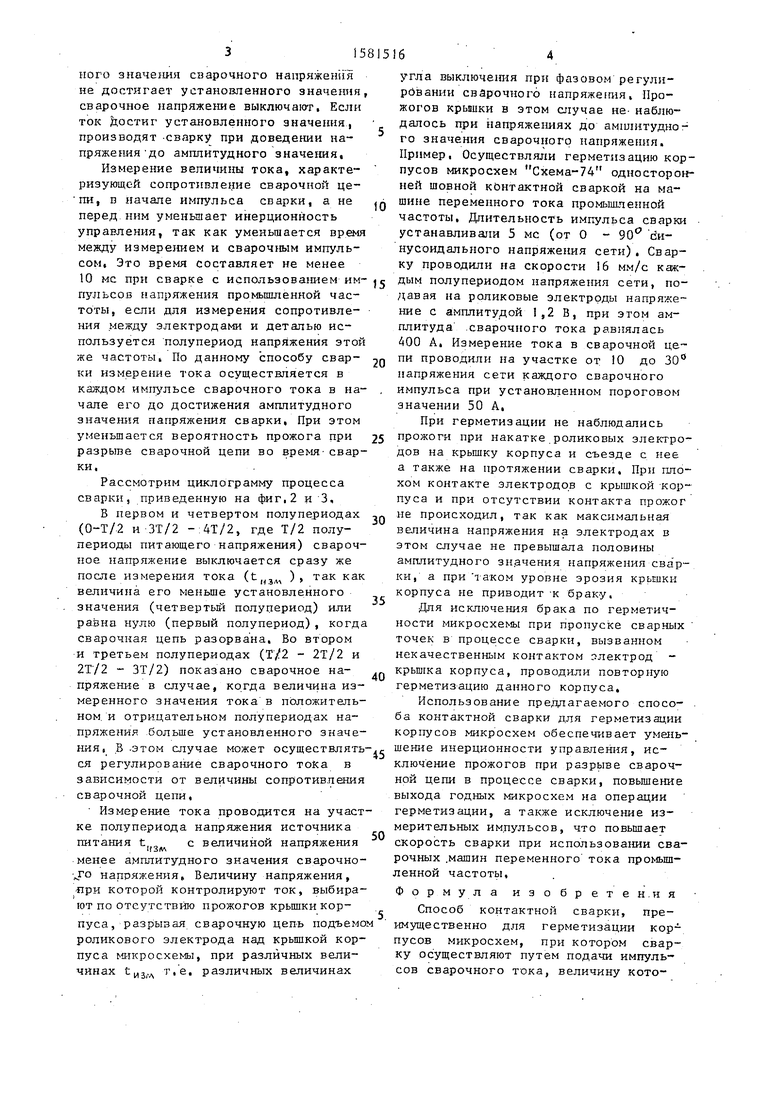

На фиг,1 показано напряжение источника питания переменного тока; на фиг.2 - ток, измеренный в начальной части сварочного импульса во время

t , в зависимости от сопротивления

чзм .

сварочной цепи (IVCT и-I VCT - установленные значения тока для положительного и отрицательного сварочных импульсов); на фиг.З - сварочное напряжение однополупериодной сварки, величина которого устанавливается в зависимости от величины измеренного тока в сварочной цепи.

Способ осуществляется следующим образом.

Свариваемые детали зажимают между свароч1гыми роликами и осуществляют сварку путем подачи импульсов сварочного тока, при этом детали перемещаются за счет вращения роликов. В каждом сварочном импульсе производят из-, мерение тока, протекающего по сварочной цепи, и сварочного напряжения.

Если -величина тока в начале импульса до достижения амплитуд-

pl

эо Ц1

а

пого значения сварочного напряжения не достигает установленного значения, сварочное напряжение выключат. Если ток Достиг установленного значения, производят сварку при доведении напряжения до амплитудного значения.

Измерение величины тока, характеризующей сопротивление сварочной цепи, п начале импульса сварки, а не перед ним уменьшает инерционность управления, так как уменьшается время между измерением и сварочным импульсом. Это время составляет не менее 10 мс при сварке с использованием им- пульсов напряжения промышленной частоты, если для измерения сопротивления между электродами и деталью используется полупериод напряжения этой же частоты, По данному способу свар- ки измерение тока осуществляется в каждом импульсе сварочного тока в начале его до достижения амплитудного значения напряжения сварки. При этом уменьшается вероятность прожога при разрыве сварочной цепи во время сварки.

Рассмотрим циклограмму процесса сварки, приведенную на фиг,2 и 3,

В первом и четвертом полупериодах (О-Т/2 и ЗТ/2 - 4Т/2, где Т/2 полупериоды питающего напряжения) сварочное напряжение выключается сразу же после измерения тока (tM3M ), так как величина его меньше установленного значения (четвертый полупериод) или равна нулю (первый полупериод), когда сварочная цепь разорвана. Во втором и третьем полупериодах (Т/2 - 2Т/2 и 2Т/2 - ЗТ/2) показано сварочное на- пряжение в случае, когда величина измеренного значения тока в положительном и отрицательном полупериодах напряжения больше установленного значения, В этом случае может осуществлять ся регулирование сварочного тока в зависимости от величины сопротивления сварочной цепи,

Измерение тока проводится на участке полупериода напряжения источника

питания t.., с величиной напряжения

ч 3 рЛ

менее амплитудного значения сварочно- jro напряжения. Величину напряжения, при которой контролируют ток, выбирают по отсутствию прожогов крышки корпуса, разрывая сварочную цепь подъемом роликового электрода над крышкой корпуса микросхемы, при различных величинах tM3iA г.е. различных величинах

5

c п

-, с

5

0

угла выключения при фазовом регулировании сварочного напряжения. Прожогов крышки в этом случае не наблюдалось при напряжениях до амплитудного значения сварочного напряжения. Пример, Осуществляли герметизацию корпусов микросхем Схема-74 односторонней шовной контактной сваркой на машине переменного тока промышленной частоты. Длительность импульса сварки устанавливали 5 мс (от О - 90° dn- нусоидалыюго напряжения сети) , Сварку проводили на скорости 16 мм/с каждым полупериодом напряжения сети, подавая на роликовые электроды напряжение с амплитудой 1,2 В, при этом амплитуда сварочного тока равнялась 400 А, Измерение тока в сварочной цепи проводили на участке от 10 до 30° напряжения сети каждого сварочного импульса при установленном пороговом значении 50 А,

При герметизации не наблюдались прожоги при накатке роликовых электродов на крышку корпуса и съезде с нее а также на протяжении сварки, При плохом контакте электродов с крышкой кор- пуса и при отсутствии контакта прожог не происходил, так как максимальная величина напряжения на электродах в этом случае не превышала половины амплитудного значения напряжения сварки, а при таком уровне эрозия крышки корпуса не приводит к браку.

Для исключения брака по герметичности микросхемы при пропуске сварных точек в процессе сварки, вызванном некачественным контактом электрод - крышка корпуса, проводили повторную герметизацию данного корпуса.

Использование предлагаемого способа контактной сварки для герметизации корпусов микросхем обеспечивает уменьшение инерционности управления, исключение прожогов при разрыве сварочной цепи в процессе сварки, повышение выхода годных микросхем на операции герметизации, а также исключение измерительных импульсов, что повышает скорость сварки при использовании сварочных машин переменного тока промышленной частоты,

Формула изобретения Способ контактной сварки, преимущественно для герметизации корл пусов микросхем, при котором сварку осуществляют путем подачи импульсов сварочного тока, величину которык контролируют в зависимости от сопротивления сварочной цепи, отличающийся тем, что, с целью повышения качества сварки путем не- ( ключения прожогов, сопротивление

сварочной цепи определяют по изменению тока в начале сварочного импульса до достижения амплитудного значения сварочного напряжения, а при недостижении величины сварочного тока заданного значения сварочное напряжение отключают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса контактной сварки | 1978 |

|

SU764896A1 |

| Способ герметизации прямоугольных корпусов микросхем | 1988 |

|

SU1655709A1 |

| Способ герметизации прямоугольных корпусов полупроводниковых приборов | 1988 |

|

SU1613271A1 |

| Способ шовной контактной сварки | 1978 |

|

SU859079A1 |

| Устройство для герметизации прямоугольных корпусов полупроводниковых приборов | 1989 |

|

SU1691002A1 |

| Акустикоэмиссионный способ контроля процесса контактной сварки элементов изделий | 1989 |

|

SU1656446A1 |

| Способ стабилизации энергии сварочных импульсов | 1979 |

|

SU789257A1 |

| Способ измерения активного сопротивления сварочного контура в процессе сварки | 1986 |

|

SU1488160A1 |

| Способ контактной сварки | 1973 |

|

SU461816A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

Изобретение относится к сварке и может быть использовано при герметизации корпусов микросхем контактной шовной сваркой. Цель изобретения - улучшение качества сварки за счет исключения прожогов. При осуществлении полупериодной контактной шовной сварки контроль сопротивления сварочной цепи производят в каждом сварочном импульсе, равном полупериоду напряжения по величине тока в сварочной цепи. Сопротивление сварочной цепи определяют по изменению тока в начале сварочного импульса до достижения амплитудного значения сварочного напряжения, а по достижении величины сварочного тока заданного значения сварочное напряжение отключают. Это позволяет избежать применения специальных контрольных импульсов тока для измерения сопротивления сварочной цепи и исключить перегрев зоны сварки с образованием прожога. 3 ил.

Фиг.З

| Атауш В.Е, и др | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| , 1986, с.24-32 | |||

| Патент США № 4634828, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-30—Публикация

1987-12-02—Подача