(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА ИНДУКЦИОННОЙ СВАРКИ | 1998 |

|

RU2139531C1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1989 |

|

SU1727293A1 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Способ акустико-эмиссионного контроля процесса точечной контактной сварки и устройство для его осуществления | 1989 |

|

SU1773640A1 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1764896A1 |

| Способ отбраковки сварных соединений при сварке давлением | 1987 |

|

SU1470047A1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ | 1985 |

|

SU1381858A1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

Изобретение относится к неразрушающему контролю изделий по сигналам акустической эмиссии (АЭ) и может быть использовано для контроля качества сварки корпусов при герметизации микросхем. Целью изобретения является повышение достоверности контроля сварки состоящих из крышки и основания металлокерамических корпусов микросхем за счет создания в зоне сварки механического напряжения силой Лоренца, что повышает напряженное состояние в зоне сварки и активизирует АЭ трещин. Ко рпус микросхемы помещают в постоянное магнитное поле, перпендикулярное плоскости крышки, корпуса. Пропускают импульсный сварочный ток через электроды и корпус микросхемы. Преобразователь АЭ располагают на одном из сварочных роликовых электродов. 2 ил.

Изобретение относится к неразрушающему контролю изделий по сигналам акустической эмиссии (АЭ) и может быть использовано для контроля качества сварки корпусов при герметизации микросхем.

Целью изобретения является повышение достоверности контроля сварки состоящих из крышки и основания металлокерамических корпусов микросхем за счет создания в зоне сварки механического напряжения силой Лоренца, что повышает напряженное состояние в зоне сварки и активизирует АЭ трещин.

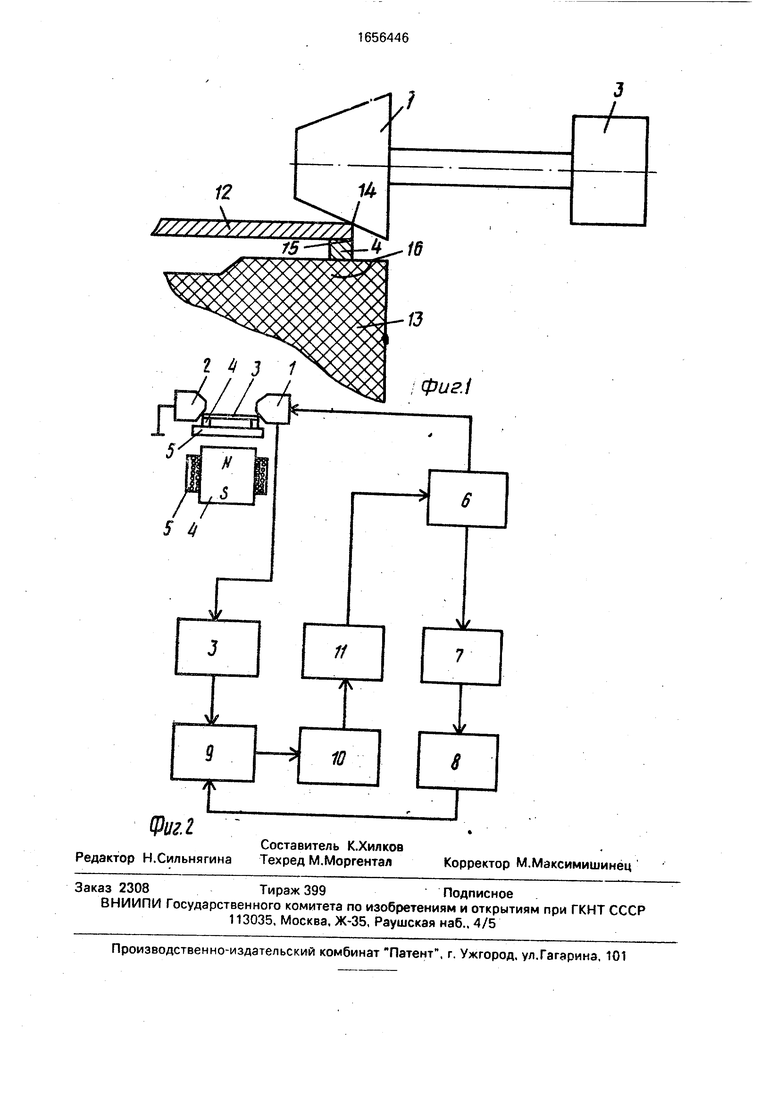

На фиг.1 представлено размещение преобразователя АЭ по отношению к обьек- ту сварки (крышке и основанию корпуса); на фиг.2 - структурная схема устройства для реализации акустикоэмиссионного способа контроля процесса контактной сварки крышек металлокерамических корпусов микросхем.

Устройство для реализации акустикоэмиссионного способа контроля процесса контактной сварки крышек металлокерамических корпусов микросхем содержит роликовые электроды 1 и 2, преобразователь 3 сигналов АЭ, расположенный на одном из роликовых электродов 1. постоянный магнит 4 с обмоткой 5, соединенные последовательно тиристорный преобразователь 6, триггер 7 Шмидта, согласующий мультивибратор 8, ключ 9. накопитель 10 (интегратор), пороговый блок 11, выход которого соединен с входом тиристорного преобразователя 6. второй выход тиристорного преобразователя 6 соединен с роликовым электродом 1, выход преобразователя 3 соединен с входом ключа 9.

О

ел о

Ј

О

Акустикоэмиссионный способ контроля процесса контактной сварки крышек метал- локерамических корпусов микросхем осуществляется следующим образом. Свариваемые детали корпуса микросхемы: герметизирующую крышку 12 и металлоке- рамическое основание 13 - помещают в поле постоянного магнита 4, через обмотку 5 которого пропускают постоянный ток, величину тока побдирают экспериментально, исходя из чувствительности контроля и геометрии взаимного расположения элементов устройства для реализации способа. Тем самым создают постоянное магнитное поле, перпендикулярное плоскости крышки 12 корпуса. Воздействуют на роликовый электрод 1 сжимающим усилием 0,8-1,5 кг, которое передается в точку 14 контакта роликового электрода 1 с крышкой 12, и в точку 15 контакта крышки 12 и металлокера- мического основания 13 пропускают сварочный ток 50 - 70 А. Взаимодействие, сварочного тока с магнитным полем создает импульсно меняющуюся силу Лоренца. Порождаемые силой Лоренца импульсы механического напряжения можно регулировать путем изменения напряженности магнитного поля (тока в обмотке 5 магнита 4), т.е. независимо от импульсов сварочного тока, величина которых может определяться причинами, не связанными с акустикоэмисси- онным контролем, например температурой в зоне сварки. Импульсы силы Лоренца, на- кладываясь на термомеханические напряжения, приближают зону сварки к состоянию растрескивания, т.е. к порогу трещинообразования, но не переходят этого порога. При воздействии сжимающих усилий, силы Лоренца и сварочного тока происходит нагрев, разрушение окисных пленок, загрязнений, неровностей и пластическая деформация в этих точках, осуществляется сварка и формирование акустического контакта. При этом сварочный ток подают импульсами 0,2 - 1,5 с, а роликовый электрод 1 перемещают на расстояние, обеспечивающее перекрытие точек сварки. Тепловое и механическое воздействие вызывает сигналы АЭ развивающихся трещин 16, сигналы АЭ проходят через роликовый электрод 1 и поступают на преобразователь 3. Анализ сигналов АЭ производят в межимпульсный период. По параметрам анализируемых сигналов определяют дефекты, не только возникшие в сварочном шве, но и возникающие или развивающиеся в металлокерамическом основании 13. Анализ сигналов АЭ и формирование управляющего воздействия на тиристорный преобразователь 6, вырабатывающий импульсы сварочного тока, производят следующим образом. Для устранения растрескивания изделий при сварке регулируют длительность сварочных импульсов. При этом сигналы АЭ с преобразователя 3 (пьезоэлемент) подают на ключ 9, который в

этот момент замкнути пропускает сигнал на накопитель 10. Чем ближе воздействие на корпус к порогу разрушения корпуса, тем больше число импульсов АЭ поступает на накопитель 10, тем раньше поступает на

тиристорный преобразователь 6 запирающий импульс, прерывающий импульс сварочного тока. Прерывающий импульс создают пороговым блоком 11, срабатывающим после того, как на накопитель 10 поступило необходимое число импульсов. Это число 11 задают порогом порогового блока 11 и определяют заранее экспериментально для каждого типа корпусов. В те моменты, когда сварочный ток не идет, накопление

шумового сигнала не происходит. Для этого при запуске токового импульса сварки срабатывает триггер 7 Шмидта и согласующий мультивибратор 8, тем самым запирают ключ 9 и прерывают цепь преобразователь

3 - накопитель 10.

Таким образом, предлагаемый способ позволяет повысить достоверность контроля сварки металлокерамииеских корпусов микросхем за счет помещения корпуса в

постоянное магнитное поле, повышающее напряженное состояние в зоне сварки.

Формула изобретения

Акустикоэмиссионный способ контроля

процесса контактной сварки элементов изделий, заключающийся в том, что прижимают электроды к элементам изделия, пропускают через электроо импульсный

сварочный ток, принимают сигналы преобразователем акустической эмиссии синхронно импульсам сварочного тока, по параметрам сигналов акустической эмиссии контролируют процесс сварки элементов

изделия, отличающийся тем, что, с целью повышения контроля сварки состоящих из крышки и основания метзллокерами- ческих корпусов микросхем, корпус помещают в постоянное магнитное поле,

перпендикулярное плоскости крышки корпуса, а преобразователь устанавливают на сварочном электроде

12

J//////SS///////;

15

Фиг. 2

Редактор Н.Сильнягина

Составитель К.Хилков Техред М.Моргентал

W

+

14

16

Корректор М.Максимишинец

| Авторское свидетельство СССР № 1373103, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов В.И., Белов В.М | |||

| Акустикоэмиссч- онный контроль сварки и сварочных соединений | |||

| М., Машиностроение, 1981, с | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1991-06-15—Публикация

1989-05-11—Подача