Изобретение относит:ся к механосборочному производству, в частности к устройствам для групповой сборки деталей запрессовкой.

Цель изобретения - уменьшение усилия запрессовки и повышение качества полученных соединений за счет обеспечения процесса перезаклинивания детали во время запрессовки.

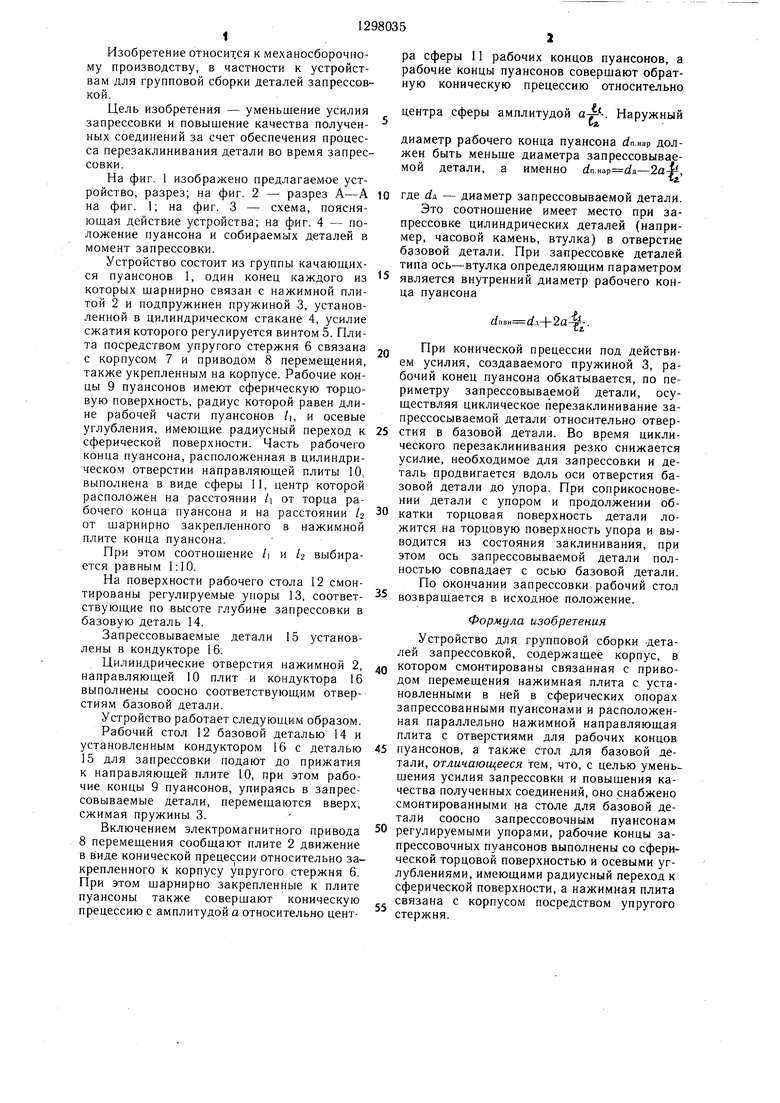

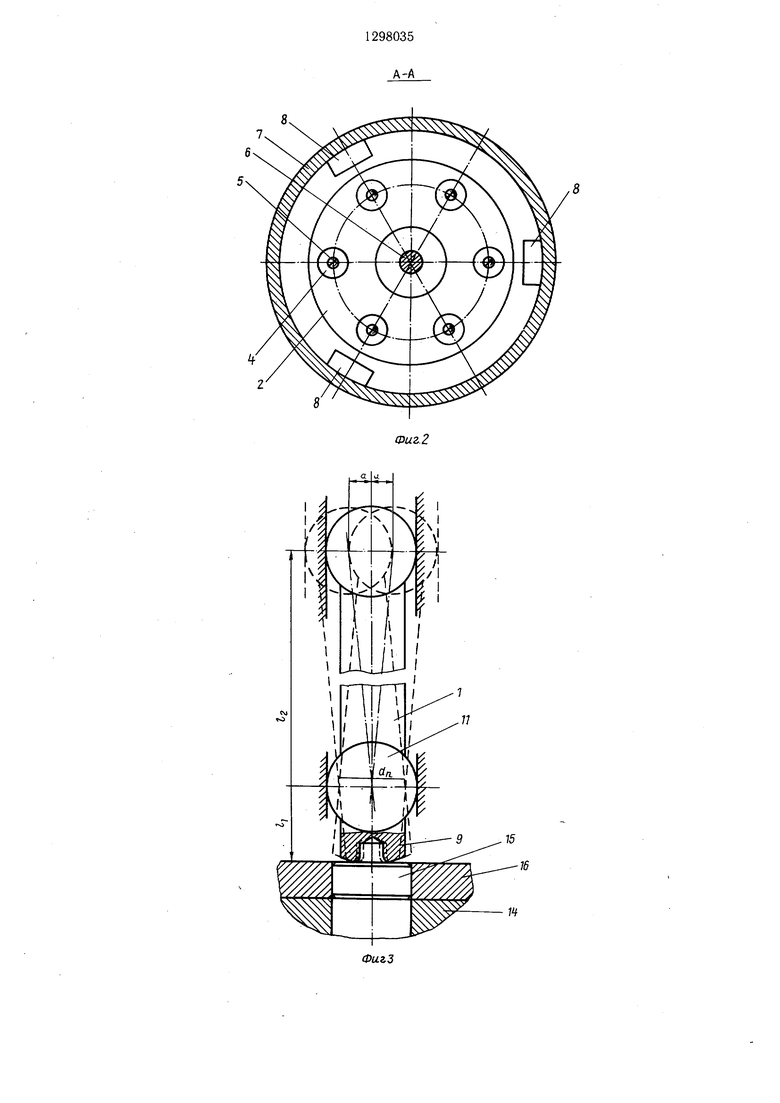

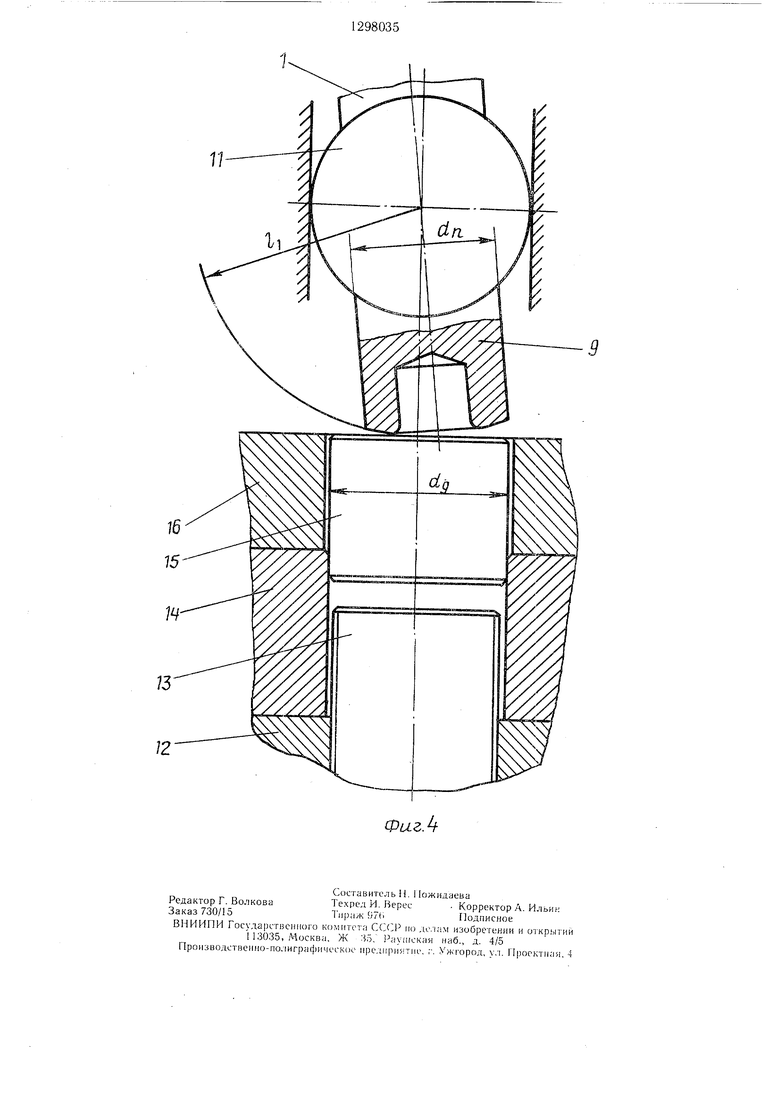

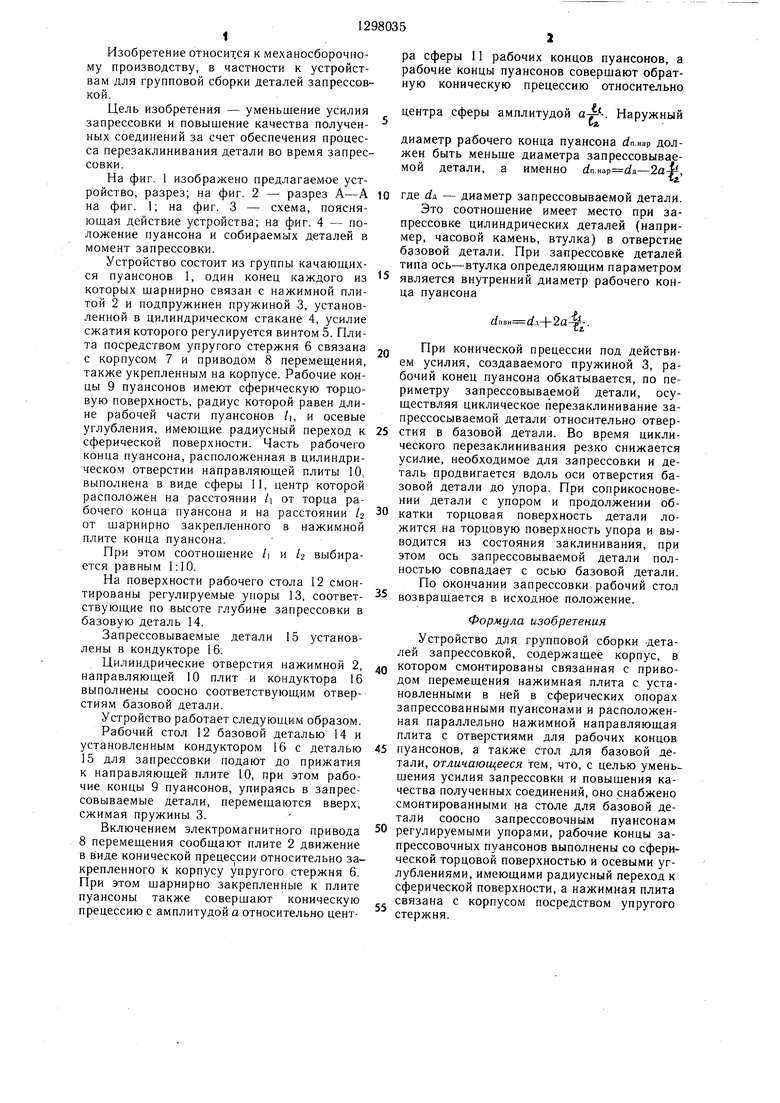

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема, поясняющая действие устройства; на фиг. 4 - положение пуансона и собираемых деталей в момент запрессовки.

Устройство состоит из группы качаюш.их- ся пуансонов 1, один конец каждого из которых шарнирно связан с нажимной плитой 2 и подпружинен пружиной 3, установленной в цилиндрическом стакане 4, усилие сжатия которого регулируется винтом 5. Плита посредством упругого стержня 6 связана с корпусом 7 и приводом 8 перемещения, также укрепленным на корпусе. Рабочие концы 9 пуансонов имеют сферическую торцовую поверхность, радиус которой равен длине рабочей части пуансонов /i, и осевые углубления, имеющие радиусный переход к сферической поверхности. Часть рабочего конца пуансона, расположенная в цилиндрическом отверстии направляющей плиты 10, выполнена в виде сферы П, центр которой расположен на расстоянии L от торца рабочего конца пуансона и на расстоянии /2 от шарнирно закрепленного в нaжиlv5нoй плите конца пуансона.

При этом соотношение 1 и /2 выбирается равным 1:10.

На поверхности рабочего стола 12 смонтированы регулируемые упоры 13, соответствующие по высоте глубине запрессовки в базовую деталь 14.

Запрессовываемые детали 15 установлены в кондукторе 16:

Цилиндрические отверстия нажимной 2, направляющей 10 плит и кондуктора 16 выполнены соосно соответствующим отверстиям базовой детали.

Устройство работает следующим образом.

Рабочий стол 12 базовой деталью 14 и установленным кондуктором 16 с деталью 15 для запрессовки подают до прижатия к направляющей плите 10, при этом рабочие концы 9 пуансонов, упираясь в запрессовываемые детали, перемещаются вверх, сжимая пружины 3.

Включением электромагнитного привода 8 перемещения сообщают плите 2 движение в виде конической прецессии относительно закрепленного к корпусу упругого стержня 6. При этом шарнирно закрепленные к плите пуансоны также совершают коническую прецессию с амплитудой а относительно цент

ра сферы 11 рабочих концов пуансонов, а рабочие концы пуансонов совершают обратную коническую прецессию относительно

центра сферы амплитудой . Наружный

ta.

диаметр рабочего конца пуансона йп.нар должен быть меньше диаметра запрессовываемой детали, а именно dn.Hap dn-2a-f,

где da. - диаметр запрессовываемой детали. Это соотношение имеет место при запрессовке цилиндрических деталей (например, часовой камень, втулка) в отверстие базовой детали. При запрессовке деталей типа ось-втулка определяющим параметром является внутренний диаметр рабочего конца пуансона

.i+2a.

При конической прецессии под действием усилия, создаваемого пружиной 3, рабочий конец пуансона обкатывается, по периметру запрессовываемой детали, осуществляя циклическое перезаклинивание за- прессосываемой детали относительно отверстия в базовой детали. Во время циклического перезаклинивания резко снижается усилие, необходимое для запрессовки и деталь продвигается вдоль оси отверстия базовой детали до упора. При соприкосновении детали с упором и продолжении обкатки торцовая поверхность детали ложится на торцовую поверхность упора и выводится из состояния заклинивания, при этом ось запрессовываемой детали полностью совпадает с осью базовой детали.

По окончании запрессовки рабочий стол возвращается в исходное положение.

Формула изобретения

Устройство для групповой сборки -деталей запрессовкой, содержащее корпус, в котором смонтированы связанная с приводом перемещения нажимная плита с установленными в ней в сферических опорах запрессованными пуансонами и расположенная параллельно нажимной направляющая плита с отверстиями для рабочих концов пуансонов, а также стол для базовой детали, отличающееся тем, что, с целью уменьшения усилия запрессовки и повышения качества полученных соединений, оно снабжено смонтированными на столе для базовой детали соосно запрессовочным пуансонам регулируемыми упорами, рабочие концы за- прессовочных пуансонов выполнены со сферической торцовой поверхностью и осевыми углублениями, имеющими радиусный переход к сферической поверхности, а нажимная плита связана с корпусом посредством упругого

стержня.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой сборки запрессовкой соединений типа вал-втулка | 1986 |

|

SU1324815A2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Устройство для групповой сборки запрессовкой соединений типа вал-втулка | 1983 |

|

SU1082606A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Пресс для сборки запрессовкой изделий с тонкими стержневыми деталями типа штырей | 1979 |

|

SU782983A1 |

| Устройство для запрессовки деталей типа втулок в отверстие базовой детали | 1987 |

|

SU1581558A1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для групповой сборки деталей запрессовкой. Целью изобретения является уменьшение усилия запрессовки и повышение качества полученны.х соединений. Устройство содержит корпус (К) 7, в котором смонтирована нажимная плита (НП) 2, связанная с К упругим стержнем 6. В НП в шаровых опорах установлены запрессовочные пуансоны (П) 1, рабочие концы 9 которых расположены в направляющей плите 10. Рабочие концы П выполнены со сферической торцовой поверхностью и осевыми углублениями, имеющими радиусный переход к сферической поверхности. На рабочем столе 12 для базовой детали 14 смонтированы регулируемые упоры 13 на высоту, соответствующую глубине запрессовки охватываемой детали 15. При включении электромаг. нитного привода перемещения 8 НП 2 и П1 осуществляют движение в виде конической прецессии. Рабочие концы П 1 при этом обкатываются по периметру запрессовываемой детали, осуществляя циклическое перезаклинивание последней. В результате этого обеспечивается снижение усилия запрессовки. 4 ил. i (Л JZ ts:) со 00 о САд СП

14

/2

Составитель И. 11ожидаева

Редактор Г. ВолковаТехред И. Верес. Корректор А. Ильин

Заказ 730/15Тираж 97f)Подписное

ВНИИПИ Государственного комитета СССР но долам изобретении и открытии

I 13035, Москва, Ж 35, Раушская наб., д. 4/5 Производственно-но. Шграфическое ирелн|111 тне, г. Ужгород, ул. Проектная, 4

ФигЛ

| 0 |

|

SU324121A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1985-03-26—Подача