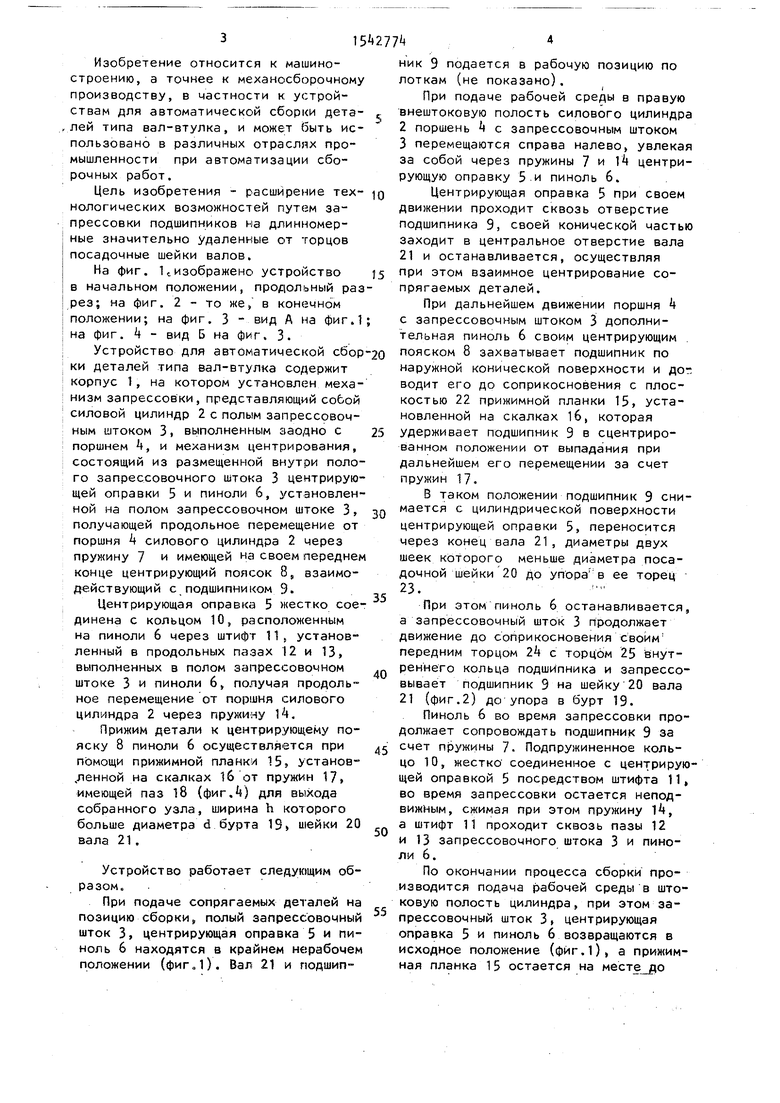

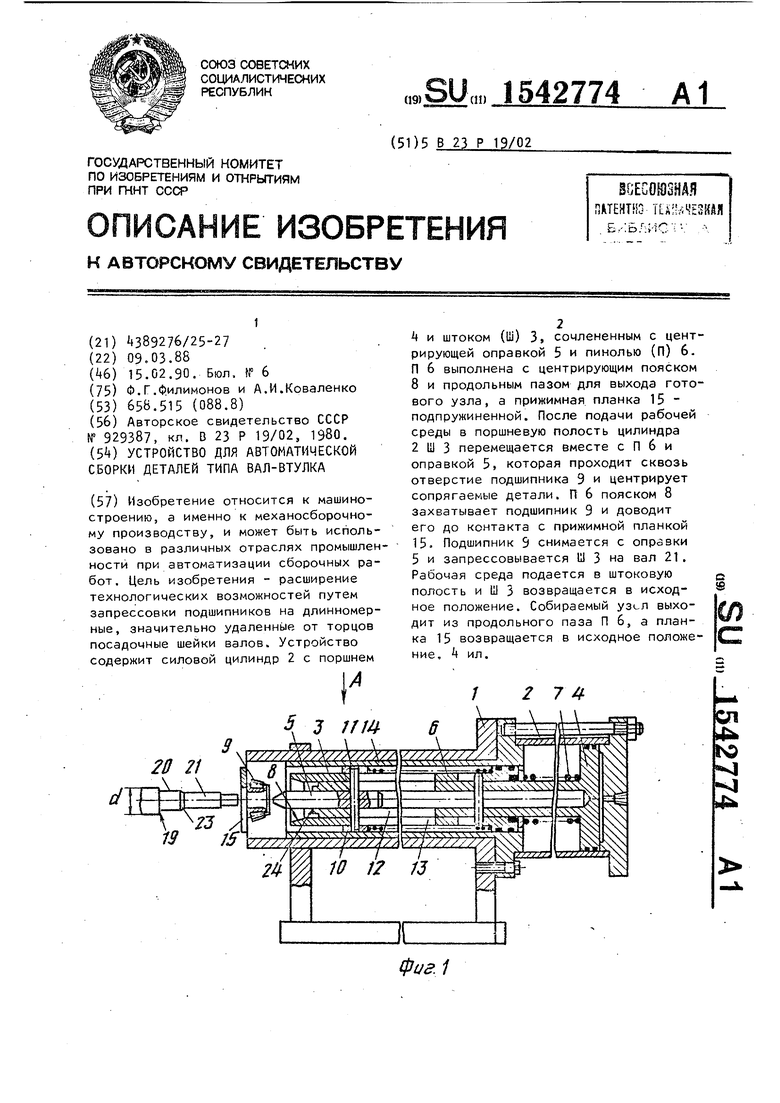

Фиг. 1

Изобретение относится к машиностроению, а точнее к механосборочному производству, в частности к устройствам для автоматической сборки деталей типа вал-втулка, и может быть использовано в различных отраслях промышленности при автоматизации сборочных работ.

Цель изобретения - расширение технологических возможностей путем запрессовки подшипников на длинномерные значительно удаленные от торцов посадочные шейки валов.

На фиг. ltизображено устройство

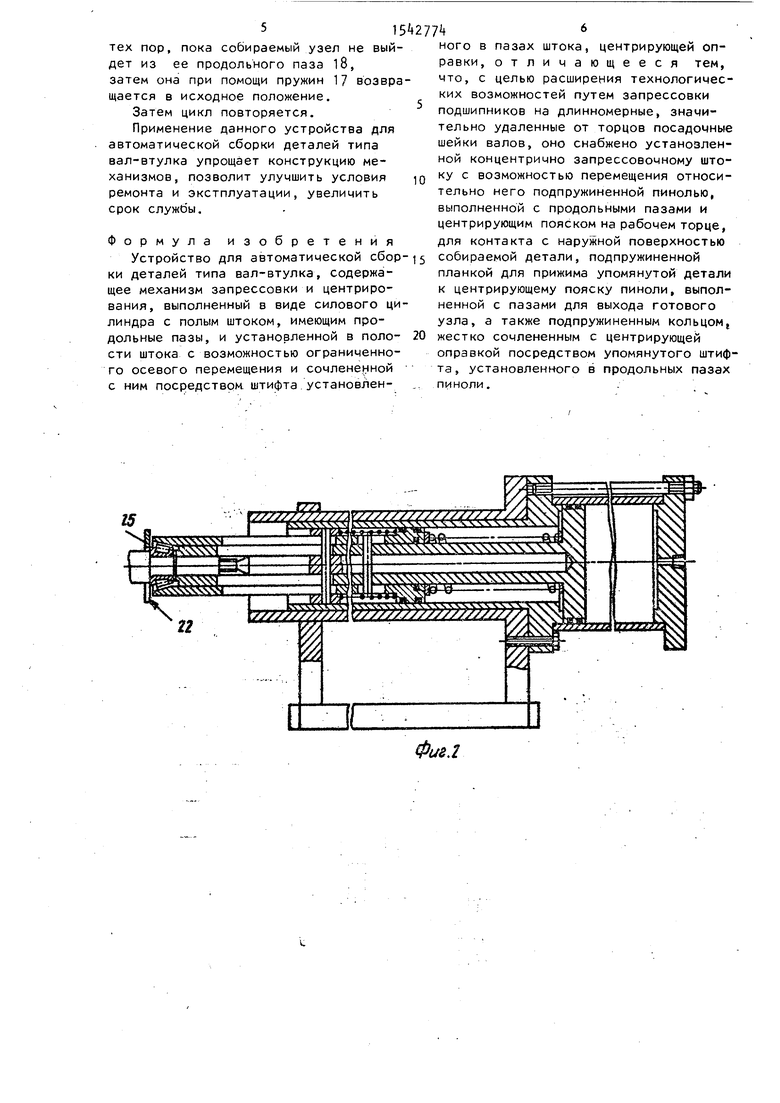

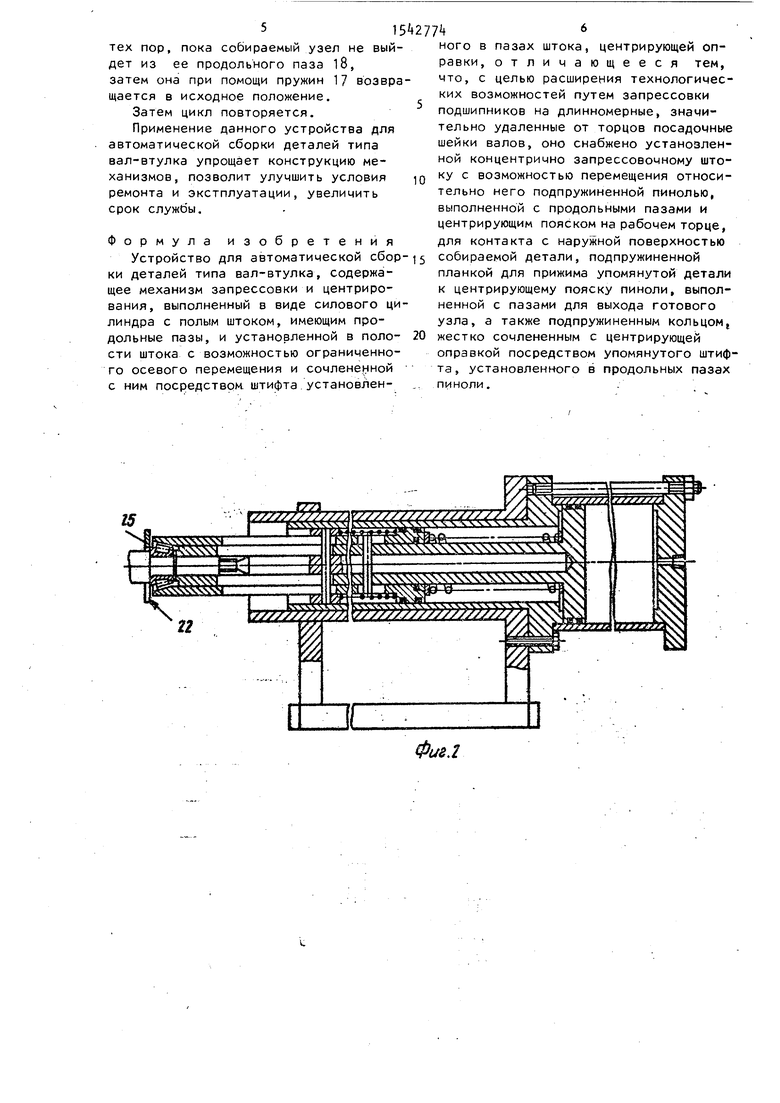

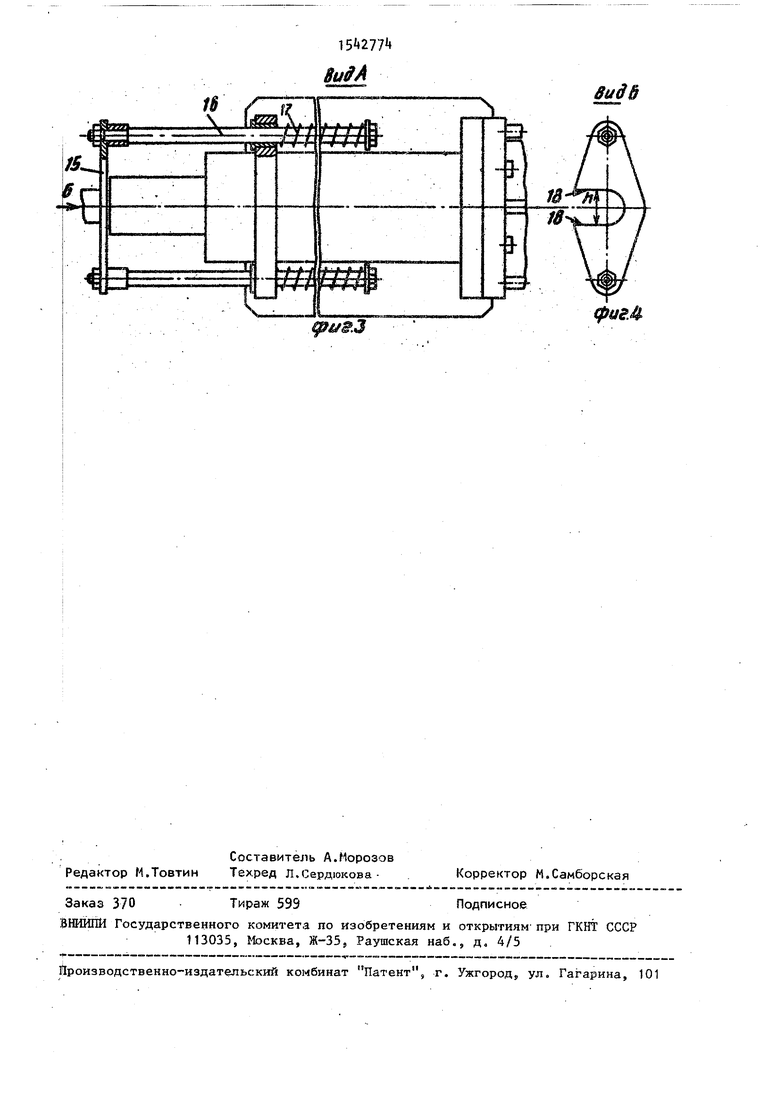

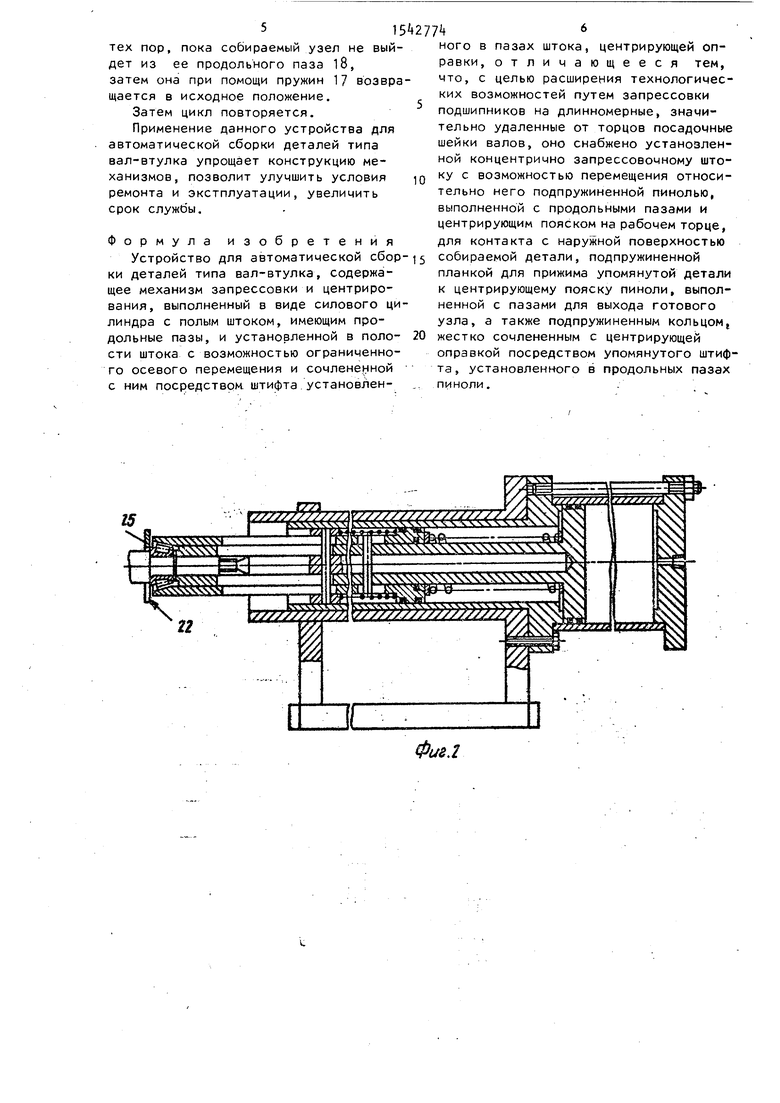

рез; на фиг. 2 - то же в конечном положении; на фиг. 3 - вид А на фиг.1 на фиг. 4 - вид Б на фиг, 3.

Устройство для автоматической сбор ки деталей типа вал-втулка содержит корпус 1, на котором установлен механизм запрессовки, представляющий собой силовой цилиндр 2 с полым запрессовоч- ным штоком 3, выполненным заодно с поршнем 4, и механизм центрирования, состоящий из размещенной внутри полого запрессовочного штока 3 центрирующей оправки 5 и пиноли 6, установленной на полом запрессовочном штоке 3, получающей продольное перемещение от поршня 4 силового цилиндра 2 через пружину 7 и имеющей на своем переднем конце центрирующий поясок 8, взаимодействующий с подшипником 9.

Центрирующая оправка 5 жестко соединена с кольцом 10, расположенным на пиноли 6 через штифг 11, установленный в продольных пазах 12 и 13 выполненных в полом запрессовочном штоке 3 и пиноли 6, получая продольное перемещение от поршня силового цилиндра 2 через прух«иу 14.

Прижим детали к центрирующему пояску 8 пинояи 6 осуществляется при помощи прижимной планк/i 15, установ- ,ленной на скалках 16 от пружин 17 имеющей паз 18 (фиг.4) для выхода собранного узла, ширина h которого больше диаметра d бурта 13 шейки 20 вала 21.

Устройство работает следующим образом.

При подаче сопрягаемых деталей на позицию сборки„ полый запрессовочный шток 3, центрирующая оправка 5 и пи- ноль 6 находятся в крайнем нерабочем положении (фиг„1). Ban 21 и подшип

5

5

D

5

0

0

5

0

ник 9 подается в рабочую позицию по лоткам (не показано).

При подаче рабочей среды в правую внештоковую полость силового цилиндра

2поршень 4 с запрессовочным штоком

3перемещаются справа налево, увлекая за собой через пружины 7 и 14 центрирующую оправку 5 и пиноль 6.

Центрирующая оправка 5 при своем движении проходит сквозь отверстие подшипника 9, своей конической частью заходит в центральное отверстие вала 21 и останавливается, осуществляя при этом взаимное центрирование сопрягаемых деталей.

При дальнейшем движении поршня 4 с запрессовочным штоком 3 дополни- телоная пиноль 6 своим центрирующим пояском 8 захватывает подшипник по наружной конической поверхности и доводит его до соприкосновения с плоскостью 22 прижимной планки 15, установленной на скалках 16, которая удерживает подшипник 9 в сцентрированном положении от выпадания при дальнейшем его перемещении за счет пружин 17,

В таком положении подшипник 9 снимается с цилиндрической поверхности центрирующей оправки 5, переносится через конец вала 21, диаметры двух шеек которого меньше диаметра посадочной шейки 20 до упора в ее торец 23.

При этом пиноль 6 останавливается, а запрессовочный шток 3 продолжает движение до соприкосновения своим передним торцом 24 с торцом 25 внутреннего кольца подшипника и запрессовывает подшипник 9 на шейку 20 вала 21 (фиг.2) до упора в бурт 19.

Пиноль 6 во время запрессовки продолжает сопровождать подшипник 9 за счет пружины 7. Подпружиненное кольцо 10, жестко соединенное с центрирующей оправкой Ъ посредством штифта 11, во время запрессовки остается неподвижным, сжимая при этом пружину 14, а штифт 11 проходит сквозь пазы 12 и 13 запрессовочного штока 3 и пиноли 6.

По окончании процесса сборки производится подача рабочей среды в што- ковую полость цилиндра, при этом запрессовочный шток 3 t центрирующая оправка 5 и пиноль 6 возвращаются в исходное положение (фиг.1), а прижимная планка 15 остается на месте до

тех пор, пока собираемый узел не выйдет из ее продольного паза 18, затем она при помощи пружин 17 возвращается в исходное положение.

Затем цикл повторяется.

Применение данного устройства для автоматической сборки деталей типа вал-втулка упрощает конструкцию механизмов, позволит улучшить условия ремонта и экстплуатации, увеличить срок службы.

Формула изобретени

ного в пазах штока, центрирующей оправки, отличающееся тем, что, с целью расширения технологических возможностей путем запрессовки подшипников на длинномерные, значительно удаленные от торцов посадочные шейки валов, оно снабжено устаноэлен- ной концентрично запрессовочному што- 0 ку с возможностью перемещения относительно него подпружиненной пинолью, выполненной с продольными пазами и центрирующим пояском на рабочем торце для контакта с наружной поверхностью

Устройство для автоматической сбор-15собираемой детали, подпружиненной

ки деталей типа вал-втулка, содержа-планкой для прижима упомянутой детали

щее механизм запрессовки и центриро-к центрирующему пояску пиноли, выполвания, выполненный в виде силового ци-ненной с пазами для выхода готового

линдра с полым штоком, имеющим про-узла, а также подпружиненным кольцом,

дольные пазы, и установленной в поло- 20жестко сочлененным с центрирующей

сти штока с возможностью ограниченного осевого перемещения и сочлененной с ним посредством, штифта установленоправкой посредством упомянутого штиф та, установленного в продольных пазах пиноли.

ного в пазах штока, центрирующей оправки, отличающееся тем, что, с целью расширения технологических возможностей путем запрессовки подшипников на длинномерные, значительно удаленные от торцов посадочные шейки валов, оно снабжено устаноэлен- ной концентрично запрессовочному што- ку с возможностью перемещения относительно него подпружиненной пинолью, выполненной с продольными пазами и центрирующим пояском на рабочем торце для контакта с наружной поверхностью

собираемой детали, подпружиненной

оправкой посредством упомянутого штифта, установленного в продольных пазах пиноли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Стенд для сборки прессовых соединений деталей типа вал-втулка | 1974 |

|

SU506487A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1980 |

|

SU929387A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| Стол для закрепления деталей | 1987 |

|

SU1505746A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Устройство для сборки прессовых соединений деталей типа вал-втулка | 1981 |

|

SU998081A1 |

Изобретение относится к машиностроению, а именно к механосборочному производству и может быть использовано в различных отраслях промышленности при автоматизации сборочных работ. Цель изобретения - расширение технологических возможностей путем запрессовки подшипников на длинномерные, значительно удаленные от торцов посадочные шейки валов. Устройство содержит силовой цилиндр 2 с поршнем 4 и штоком (Ш) 3, сочлененным с центрирующей оправкой 5 и пинолью (П) 6. П 6 выполнена с центрирующим пояском 8 и продольным пазом для выхода готового узла, а прижимная планка 15 - подпружиненной. После подачи рабочей среды в поршневую полость цилиндра 2 Ш 3 перемещается вместе с П 6 и оправкой 5, которая проходит сквозь отверстие подшипника 9 и центрирует сопрягаемые детали. П 6 пояском 8 захватывает подшипник 9 и доводит его до контакта с прижимной планкой 15. Подшипник 9 снимется с оправки 5 и запрессовывается Ш 3 на вал 21. Рабочая среда подается в штоковую полость и Ш 3 возвращается в исходное положение. Собираемый узел выходит из продольного паза П 6, а планка 15 возвращается в исходное положение. 4 ил.

Фиг.2

iSWJk

ButA

видб

фигЛ

| Устройство для автоматической сборки деталей типа вал-втулка | 1980 |

|

SU929387A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ( УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | |||

Авторы

Даты

1990-02-15—Публикация

1988-03-09—Подача