Изобретение относится к механосборочному производству и может быть использовано, для получения неподвижного прессового соединения охватываемой и охватывающей деталей.

Цель изобретения .- расширение технологических возможностей и повышение качества сборки за счет обеспечения сборки длинномерных деталей и исключения перекоса собираемых дета- лей.

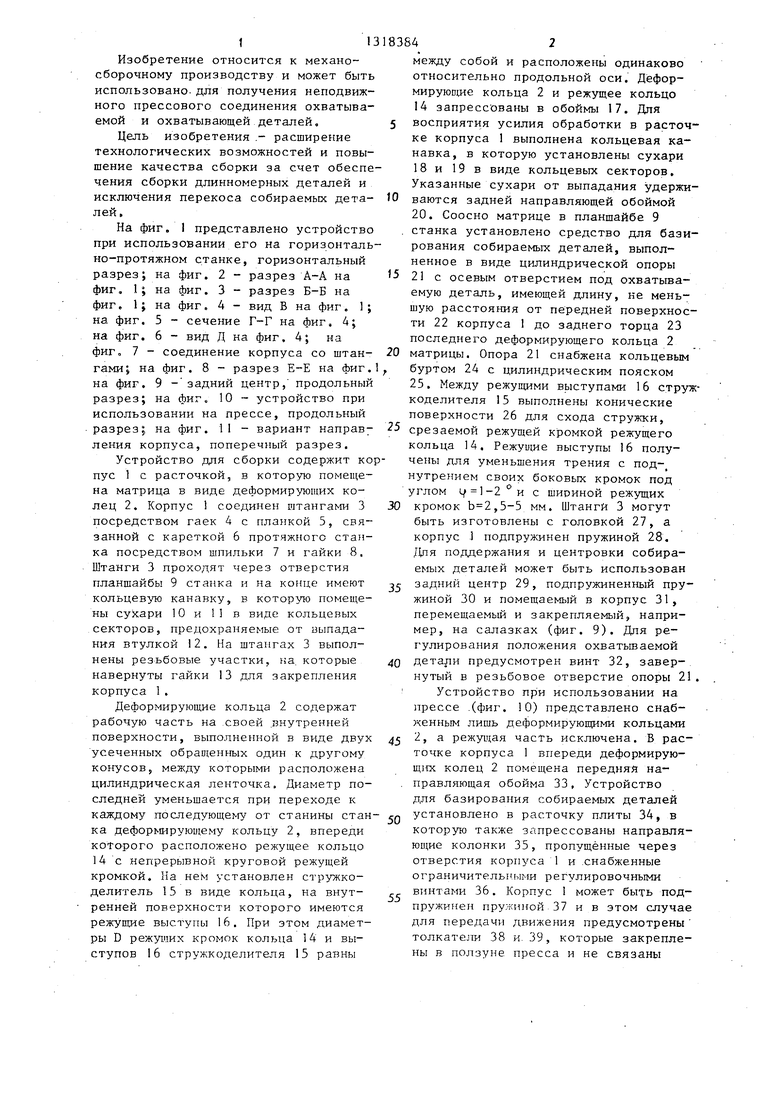

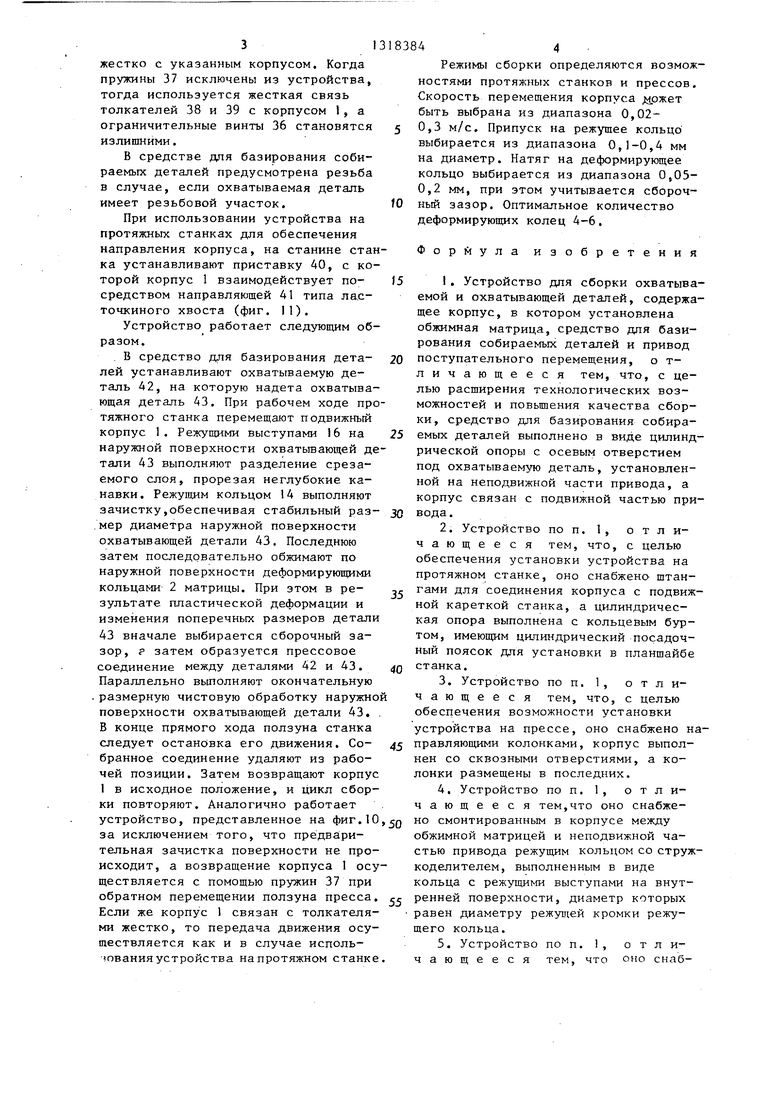

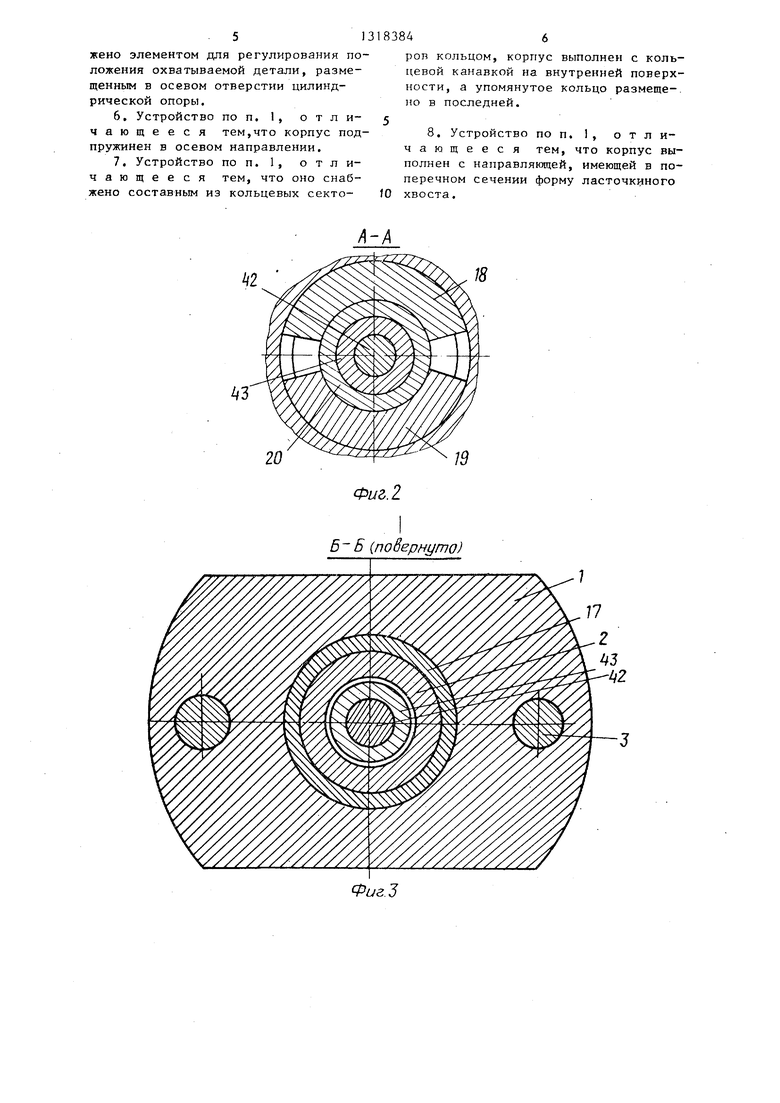

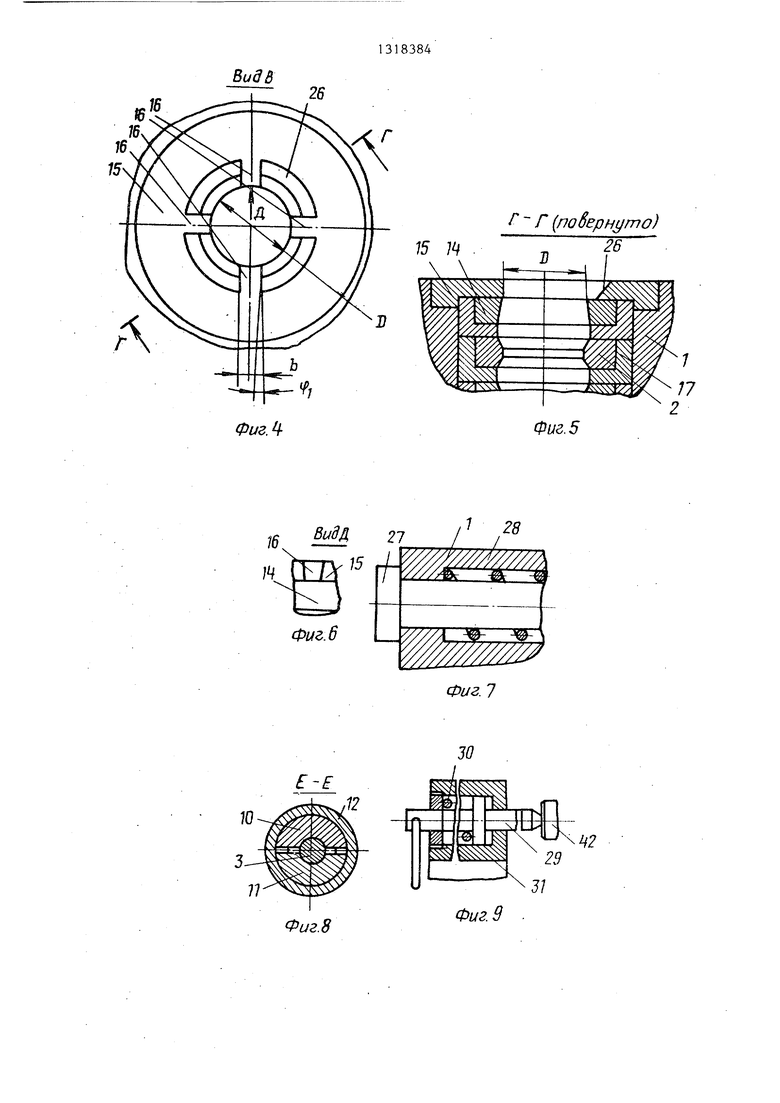

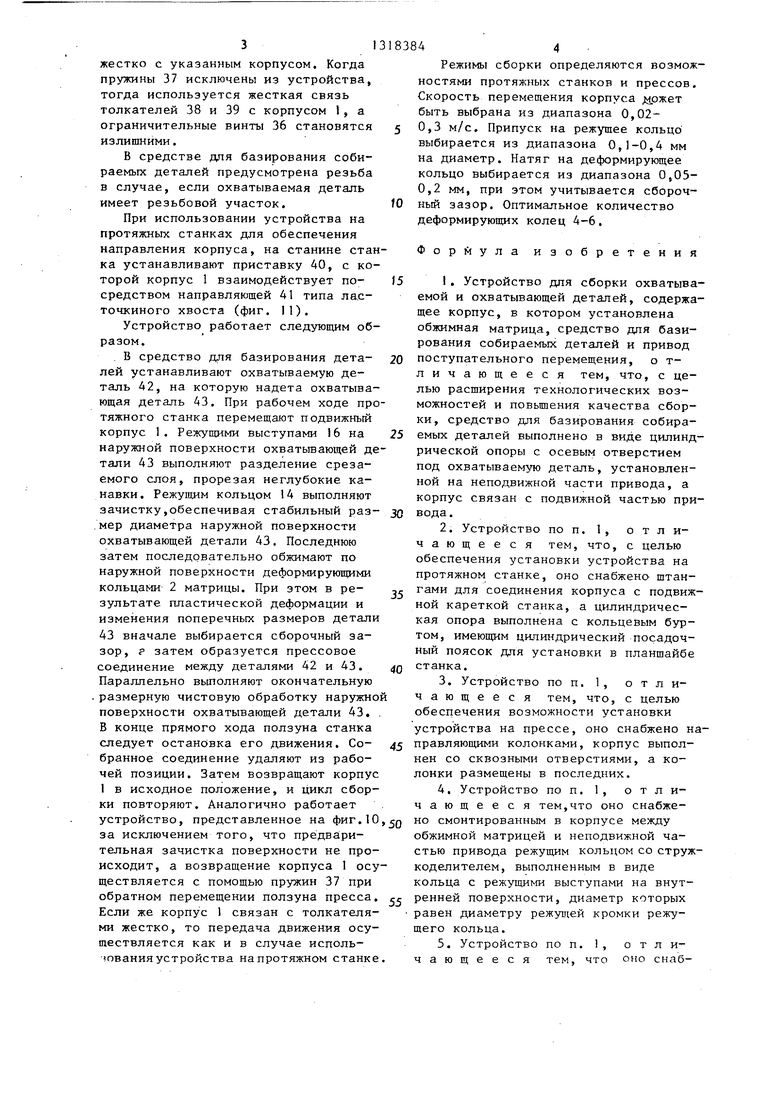

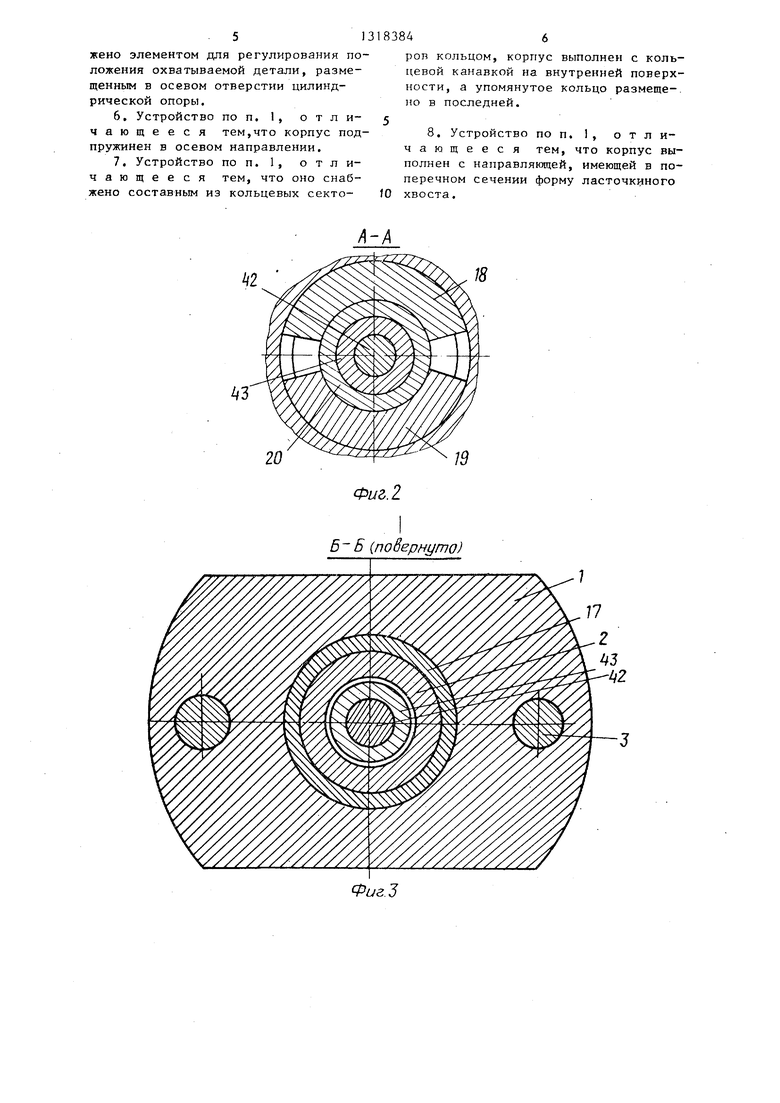

На фиг, I представлено устройство при использовании его на горизонтально-протяжном станке, горизонтальный разрез; на фиг. 2 - разрез А-А на фиг, 1; на фиг, 3 - разрез Б-Б на фиг, 1; на фиг, 4 - вид Б на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 4; на фиг, 6 - вид Д на фиг, 4; на фиг, 7 - соединение корпуса со штангами; на фиг. 8 - разрез Е-Е на фиг. на фиг. 9 - задний центр, продольный разрез; на фиг. 10 устройство при использовании на прессе, продольный разрез; на фиг. 11 - вариант направления корпуса, поперечный разрез.

Устройство для сборки содержит копус 1 с расточкой, в которую помещена матрица в виде деформирующих колец 2. Корпус соединен штангами 3 посредством гаек 4 с планкой 5, связанной с кареткой 6 протяжного станка посредством шпильки 7 и гайки 8. Штанги 3 проходят через отверстия планшайбы 9 станка и на конце имеют кольцевую канавку, в которую помещены сухари 10 и II в виде кольцевых секторов, предохраняемые от выпадания втулкой 12. На штаигах 3 выполнены резьбовые участки, ка. которые навернуты гайки 13 для закрепления корпуса 1.

Деформируюш;ие кольца 2 содержат рабочую часть на .своей внутренней поверхности, выполненной в виде двух усеченных обращенных один к другому конусов, между которыми расположена цилиндрическая ленточка. Диаметр последней уменьшается при переходе к каждому пocлeдyющe ry от станины станка деформирующему кольцу 2, впереди которого расположено режущее кольцо 14 с непрерывной круговой режущей кромкой. На нем установлен стружко- делитель 15 в виде кольца, на внутренней поверхности которого имеются режуш е выступы 16. При этом диаметры D режущих кромок кольца 14 и выступов 16 стружкоделителя 15 равны

5

0

5

0

5

0

5

0

5

между собой и расположены одинаково относительно продольной оси. Дёфор- мируюпще кольца 2 и режущее кольцо 14 запрессованы в обоймы 17. Для восприятия усилия обработки в расточке корпуса 1 выполнена кольцевая канавка, в которую установлены сухари 18 и 19 в виде кольцевых секторов. Указанные сухари от выпадания удерживаются задней направляющей обоймой 20, Соосно матрице в планшайбе 9 станка установлено средство для базирования собираемых деталей, выполненное в виде цилиндрической опоры 21 с осевым отверстием под охватываемую деталь, имеющей длину, не меньшую расстояния от передней поверхности 22 корпуса 1 до заднего торца 23 последнего деформирующего кольца 2 матрицы. Опора 21 снабжена кольцевым буртом 24 с цилиндрическим пояском 25, Между режущими выступами 16 стружкоделителя 15 выполнены конические поверхности 26 для схода стружки, срезаемой режущей кромкой режущего кольца 14. Режуи1ие выступы 16 получены для уменьшения трения с поднутрением своих боковых кромок под углом и с шириной режущих кромок ,5-5 мм. Штанги 3 могут быть изготовлены с головкой 27, а корпус 1 подпружинен пружиной 28. 11пя поддержания и центровки собираемых деталей может быть использован задний центр 29, подпружиненный пружиной 30 и помещаемый в корпус 31, перемещаемый и закрепляемый, например, на салазках (фиг. 9). Для регулирования положения охватьшаемой дeтaJ и предусмотрен винт 32, завер-. нутый в резьбовое отверстие опоры 21.

Устройство при использовании на прессе .(фиг. 10) представлено снабженным лишь деформирующими кольцами 2, а режу1цая часть исключена. В расточке корпуса 1 впереди деформирующих колец 2 помещена передняя направляющая обойма 33, Устройство для базировапия собираемых деталей установлено в расточку плиты 34, в которую также запрессованы направляющие колонки 35, пропущенные через отверстия корпуса 1 и .снабженные ограничительными регулировочными винтами 36. Корпус может быть подпружинен пружиной 37 и в этом случае для передачи /шижения предусмотрены толкатели 38 и. 39, которые закреплены в ползуне пресса и не связаны

3

жестко с указанным корпусом. Когда пружины 37 исключены из устройства, тогда используется жесткая связь толкателей 38 и 39 с корпусом 1, а ограничительные винты 36 становятся излишними.

В средстве для базирования собираемых деталей предусмотрена резьба в случае, если охватываемая деталь имеет резьбовой участок.

При использовании устройства на протяжных станках для обеспечения направления корпуса, на станине стака устанавливают приставку 40, с которой корпус 1 взаимодействует по- средством направляющей 41 типа ласточкиного хвоста (фиг. 11).

Устройство работает следующим образом.

. В средство для базирования дета- лей устанавливают охватываемую деталь Д2, на которую надета охватывающая деталь 43. При рабочем ходе пртяжного станка перемещают подвижньй корпус 1. Режущими выступами 16 на наружной поверхности охватьшающей дтали 43 выполняют разделение срезаемого слоя, прорезая неглубокие канавки. Режущим кольцом 14 выполняют зачистку,обеспечивая стабильный раз .мер диаметра наружной поверхности охватывающей детали 43. Последнюю затем последовательно обжимают по наружной поверхности деформирующими кольцами 2 матрицы. При этом в результате пластической деформации и изменения поперечных размеров детал 43 вначале выбирается сборочный за

зор, р затем образуется прессовое оединение между деталями 42 и 43. Параллельно вьтолняют окончательную размерную чистовую обработку наружной поверхности охватывающей детали 43. , В конце прямого хода ползуна станка следует остановка его движения. Собранное соединение удаляют из рабочей позиции. Затем возвращают корпус 1 в исходное положение, и цикл сборки повторяют. Аналогично работает

устройство, представленное на фиг.10,Q но смонтированным в корпусе между

за исключением того, что предварительная зачистка поверхности не происходит, а возвращение корпуса 1 осуществляется с помощью пружин 37 при обратном перемещении ползуна пресса. Если же корпус 1 связан с толкателями жестко, то передача движения осуществляется как и в случае исполь- шванияустройства на протяжном станке.

5

0 5 О

5

Режимы сборки определяются возможностями протяжных станков и прессов. Скорость перемещения корпуса быть выбрана из диапазона 0,02- 0,3 м/с. Припуск на режушее кольцо выбирается из диапазона 0,1-0,4 мм на диаметр. Натяг на деформирующее кольцо выбирается из диапазона 0,05- 0,2 мм, при этом учитывается сборочный зазор. Оптимальное количество деформирующих колец 4-6.

Форйула изобретения

1,Устройство для сборки охватываемой и охватывающей деталей, содержащее корпус, в котором установлена обжимная матрица, средство для базирования собираемых деталей и привод поступательного перемещения, о т- личающееся тем, что, с целью расширения технологических возможностей и повышения качества сборки, средство для базирования собираемых деталей выполнено в виде цилиндрической опоры с осевым отверстием под охватываемую деталь, установленной на неподвижной части привода, а корпус связан с подвижной частью привода.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения установки устройства на протяжном станке, оно снабжено штангами для соединения корпуса с подвижной кареткой станка, а цилиндричес

кая опора выполнена с кольцевым буртом, имеющим цилиндрический посадочный поясок для установки в планшайбе станка.

3.Устройство по п. 1, отличающееся тем, что, с целью обесцечения возможности установки

устройства на прессе, оно снабжено на- правляющими колонками, корпус выполнен со сквозными отверстиями, а колонки размещены в последних.

4,Устройство по п. 1, отличающееся тем,что оно снабжеобжимной матрицей и неподвижной частью привода режущим кольцом со струж- коделителем, выполненным в виде кольца с режущими выступами на внутренней поверхности, диаметр которых равен диаметру режущей кромки режущего кольца.

5. Устройство по п. i, отличающееся тем, что оно снабжено элементом для регулирования положения охватываемой детали, размещенным в осевом отверстии цилиндрической опоры.

6,Устройство по п. 1, отличающееся тем,что корпус подпружинен в осевом направлении.

7.Устройство по п. 1, отличающееся тем, что оно снабжено составным из кольцевых секто

ров кольцом, корпус выполнен с кольцевой канавкой на внутренней поверхности, а упомянутое кольцо размещено в последней.

8. Устройство по п. 1, отличающееся тем, что корпус выполнен с направляющей, имеющей в поперечном сечении форму ласточкиного хвоста.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1982 |

|

SU1055624A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для обработки деталей протягиванием | 1987 |

|

SU1488184A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для получения корней стружек | 1988 |

|

SU1604524A2 |

| Устройство для деформирующей обработки деталей типа стержня | 1987 |

|

SU1433529A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для сборки охватываемой и охватывающей деталей. Целью изобретения является расширение технологических возможностей и повьше- ние качества сборки. Для этого устройство содержит корпус 1, в котором размещена обжимная матрица, выполненная в виде ряда деформирующих колец 2. Соосно матрице на неподвижной части привода поступательного пе- ремеп;ения закреплено средство для базирования собираемых деталей в виде цилиндрической опоры 2 с осевым отверстием под охватываемую деталь 42. Леред деформирующими кольцами в корпусе 1 смонтировано режущее кольцо 14 со стоужкоделителем 15.-Корпус 1 связан с подвижной частью привода поступательного перемещения. Охватываемую деталь 42 с помещенной на ней охватывающей деталью 43 устанавливают на цилиндрическую опору 21, после чего включают привод перемещения корпуса. При этом происходит последовательная механическая обработка наружной поверхности охватывающей детали 43 и ее обжатие. В результате сначала происходит выборка сборочного зазора между соединяемыми деталями, а затем образуется прессовое соединение. 7 з.п. ф-лы, 11 ил. 25 а (Л со 00 ОО 00 4 Фиг.1

18

Б Б (поёернуто)

17

Фиг.З

ВиЗВ

Г (noSepH mo) 26

Фиг Л

Фиг. 5

W - 7 ;5

/4

Фиг. 6

Фиг. 7

-Е

11

Фиг. 8

29

J/

0Lf2.3

20

Фиг.Ю

W

Фиг. 77

ВНИИПИ Заказ 2459/11 Тираж 97) Подписное

Произв.-полнгр. пр-тие, г. Ужгород, ул. Проектная, 4

| Устройство для сборки охватываемой и охватывающей деталей | 1982 |

|

SU1055624A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-23—Публикация

1986-02-10—Подача