Изобретение относится к области сварки пластмасс, а именно для сварки изделий из термопластичных материалов токами высокой частоты.

Целью изобретения является улучшение качества изготавливаемых изделий и повышение надежности работы установки.

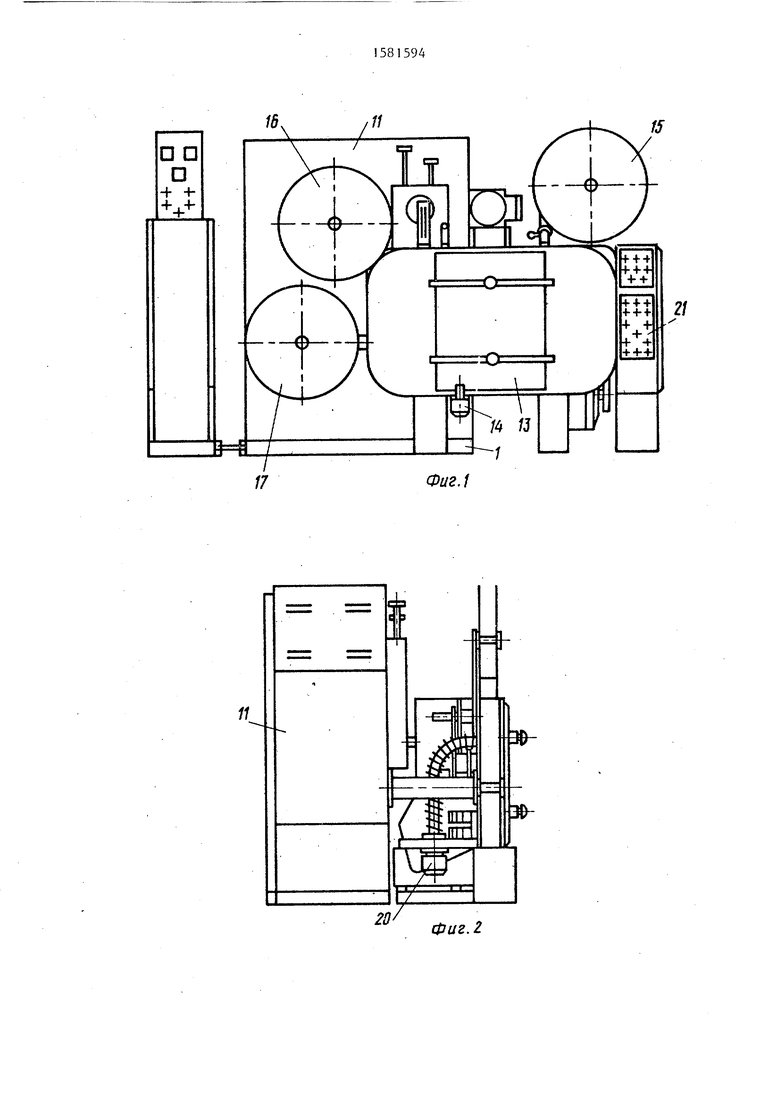

На фиг.1 изображен общий вид установки; на фиг,2 - то. же, вид сбоку;

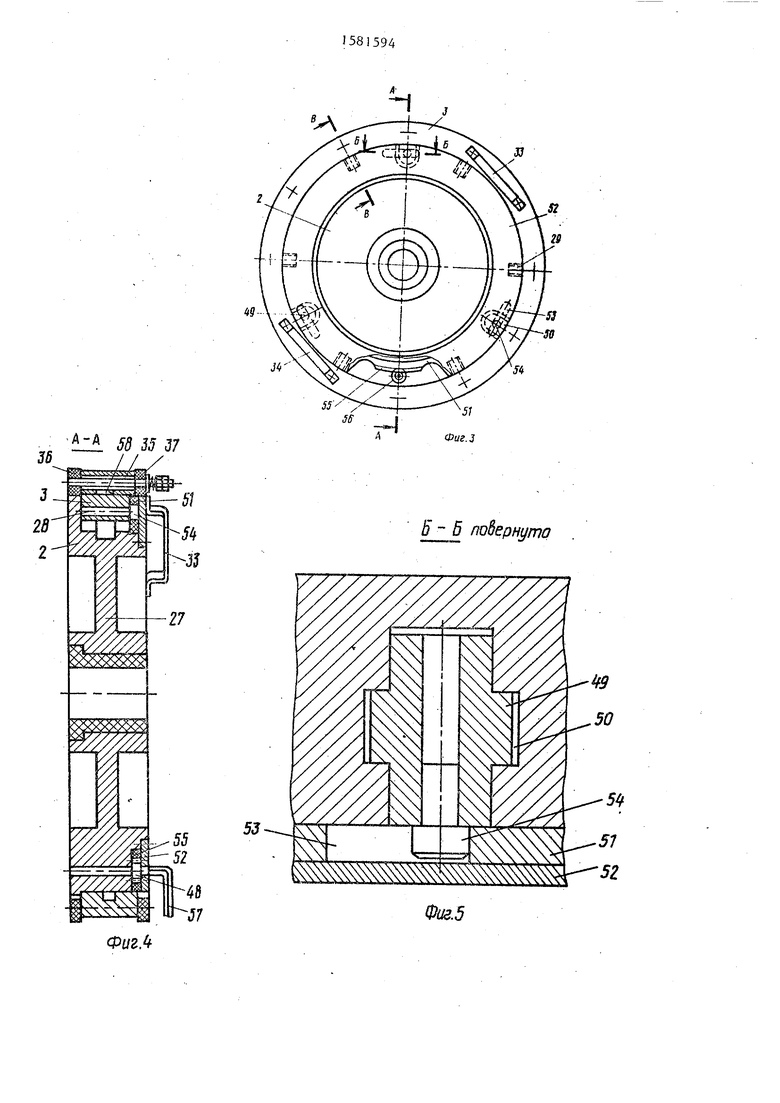

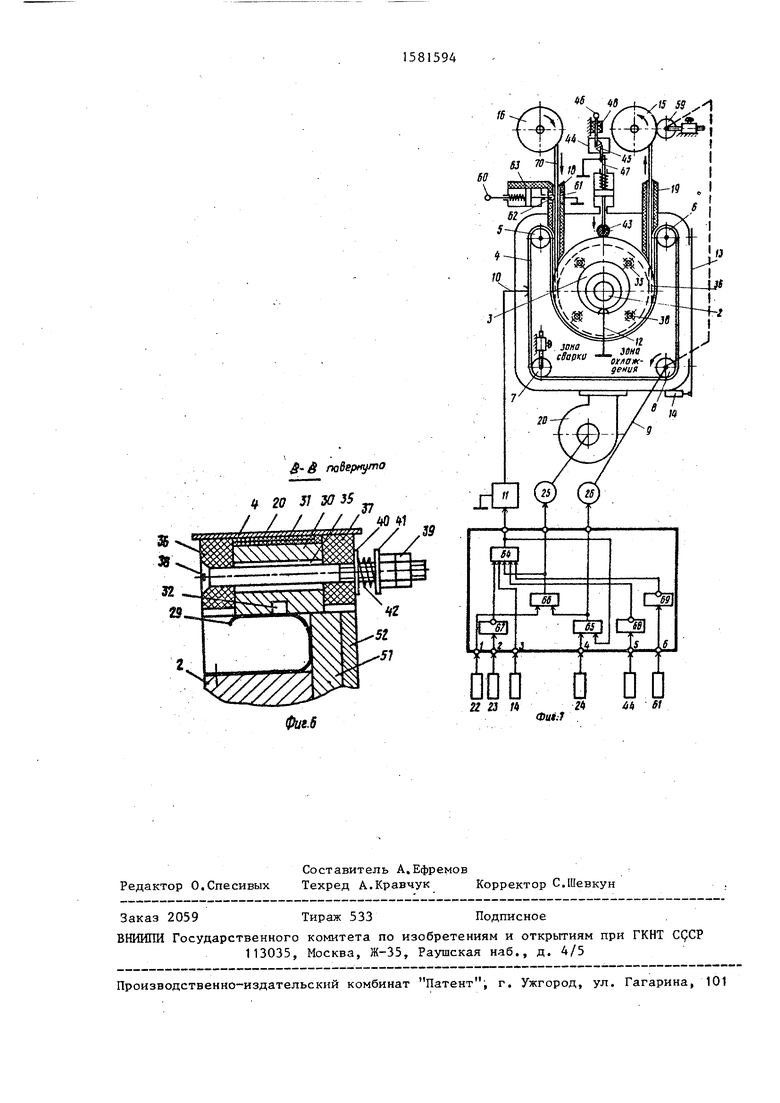

на фиг.З - барабан совместно с быстро- съемным жестким кольцевым электродом и механизмом фиксации; на фиг.4 - то же, разрез А-А на фиг.З; на фиг.5 - расположение кулачка механизма фиксации в ячейке барабана, разрез Б-Б на фиг.З; на фиг.6 - расположение плавающих боковых Ограничителей на жестком кольцевом электроде, разрез В-В

на фиг.З; на фиг.7 - функциональная схема установки.

Предлагаемая установка содержит корпус 1, барабан 2 с быстросъемным жестким электродом 3 и гибким ленточным электродом 4, опорные 5, 6, натяжной 7 и приводной 8 ролики лентопротяжного механизма 9, потенциаль ный токоподвод 10, соединенный с выходом высокочастотного генератора II, заземленный токоподвод 12, соединен- / ный с корпусом установки 1, экран 13,1 кинематически связанный с датчиком 14, намоточное 35 и размоточные 16, 17 15 устройства, направляющие 18, 19 длинномерных изделий, систему 20 охлаждения, блок 21 управления, первый вход которого соединен с выходом кнопки 22

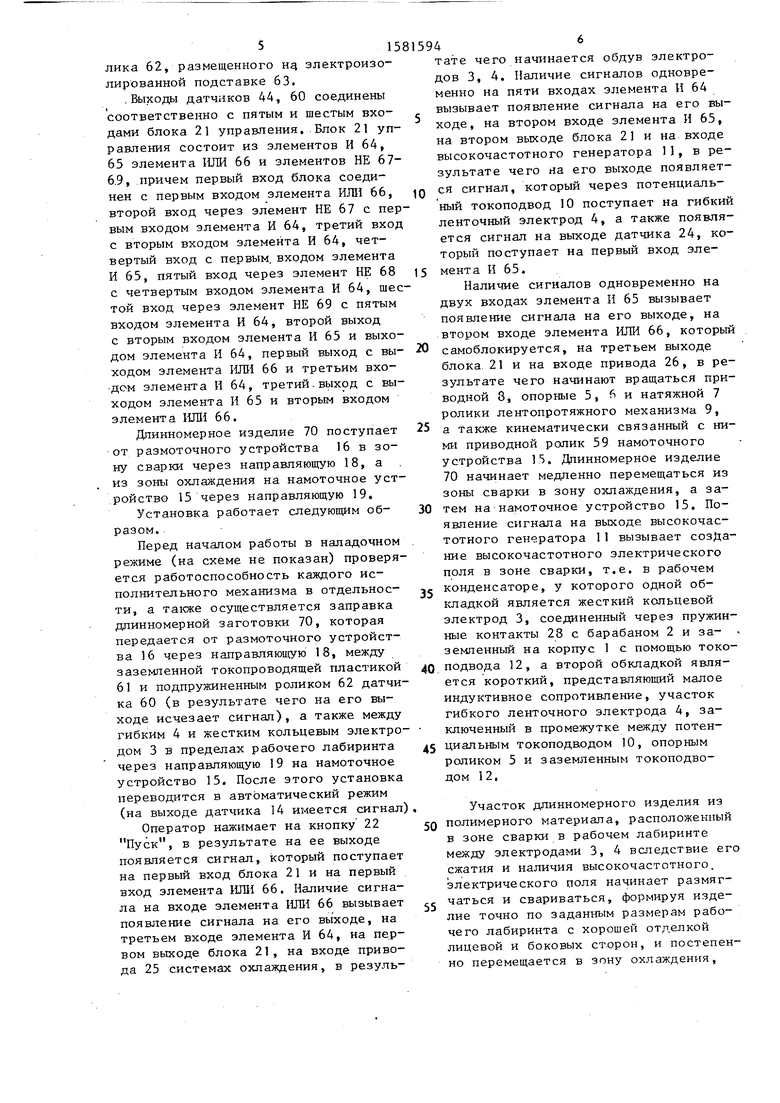

заземлен и закреплен на хвостовике 47 подпружиненного ролика 43, а второй 46 закреплен стационарно на колодке 48 из электроизоляционного материала. Благодаря такому конструктивному выполнению автоматически устанавливается рабочий лабиринт точно по размерам свариваемого материала, так как за счет пружин 42 обеспечивается плотный прижим ограничителей 36, 37 к боковым сторонам кольцевого электрода 3, задавая ширину изделия, а за счет свободного перемещения крепежных винтов 38 в отверстиях 35 ограничители являются плавающими, с помощью которых под действием усилия ленты гибкого электрода 4 и противодействия толкающего подпружиненного ролика 43

10

Пуск, второй вход с выходом кнопки 20 Устанавливается глубина лабиринта,рав30

23 Стоп, третий вход с выходом датчика 14 экранировки, четвертый вход с выходом датчика 24 работоспособности генератора, первый выход с входом привода 25 системы охлаждения, второй25 выход с входом высокочастотного генератора 11, третий выход с приводом 26 лентопротяжного механизма, снабженного средствами регулирования скорости. На корпусе 1 расположены все исполнительные механизмы установку.

Барабан 2 представляет собой диск 27 с расположенными на нем быстро- съемным жестким кольцевым электродом 3, механизмом 28 фиксации и контактными элементами 29.

Жесткий электрод 3 выполнен в виде кольца 30, на наружной поверхности которого нанесены рельефные рисунки 31, на внутренней поверхности имеет- Q ся кольцевая проточка 32 для фиксатора, а на боковых сторонах закреплены ручки 33, 34 и свободно перемещающиеся относительно крепежных от35

ная толщине свариваемого материала, т.е. предложенное устройство представляет собой следящую систему.

Механизм 28 фиксации выполнен, например, в виде кулачков 49, свободно расположенных в гнездах 50 барабана, и насаженной на барабан шайбы 51, которые закрыты крышкой 52.

На боковой поверхности шайбы 51 имеются пазы 53 для размещения в них выступов 54, кулачков 49, а на торцовой поверхности имеется зубчатый сектор 55, кинематически связанный с установленной на барабане шестерней 56, которая снабжена вставкой поворотной рукояткой 57, пазы 53 шайбы выполнены к касательной под углом с возможностью перемещения кулачков 49 в радиальном направлении и внедрения их стопорящих клиньев 58 в кольцевую проточку 32 жесткого кольцевого элес- трода 3, плотно удерживая его на барабане 2,

3 лентопротяжном механизме 9 при

5944

заземлен и закреплен на хвостовике 47 подпружиненного ролика 43, а второй 46 закреплен стационарно на колодке 48 из электроизоляционного материала. Благодаря такому конструктивному выполнению автоматически устанавливается рабочий лабиринт точно по размерам свариваемого материала, так как за счет пружин 42 обеспечивается плотный прижим ограничителей 36, 37 к боковым сторонам кольцевого электрода 3, задавая ширину изделия, а за счет свободного перемещения крепежных винтов 38 в отверстиях 35 ограничители являются плавающими, с помощью которых под действием усилия ленты гибкого электрода 4 и противодействия толкающего подпружиненного ролика 43

0

5

Q

5

ная толщине свариваемого материала, т.е. предложенное устройство представляет собой следящую систему.

Механизм 28 фиксации выполнен, например, в виде кулачков 49, свободно расположенных в гнездах 50 барабана, и насаженной на барабан шайбы 51, которые закрыты крышкой 52.

На боковой поверхности шайбы 51 имеются пазы 53 для размещения в них выступов 54, кулачков 49, а на торцовой поверхности имеется зубчатый сектор 55, кинематически связанный с установленной на барабане шестерней 56, которая снабжена вставкой поворотной рукояткой 57, пазы 53 шайбы выполнены к касательной под углом с возможностью перемещения кулачков 49 в радиальном направлении и внедрения их стопорящих клиньев 58 в кольцевую проточку 32 жесткого кольцевого элес- трода 3, плотно удерживая его на барабане 2,

3 лентопротяжном механизме 9 при

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывной высокочастотной сварки полимерных материалов | 1987 |

|

SU1516368A1 |

| Установка для непрерывной высокочастотной сварки длинномерных изделий из полимерных материалов | 1987 |

|

SU1581593A1 |

| Пресс для высокочастотной сварки деталей из термопластичных материалов | 1983 |

|

SU1111865A1 |

| Устройство для загибки и склеивания длинномерных изделий | 1986 |

|

SU1340730A1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| УСТРОЙСТВО ДЛЯ ОБАНДЕРОЛИВАНИЯ КОРЕШКОВ ДЕНЕЖНЫХ БИЛЕТОВ | 1999 |

|

RU2166466C2 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Пресс для высокочастотной сварки изделий из термопластичных материалов | 1987 |

|

SU1451045A1 |

Изобретение относится к области сварки пластмасс, а именно к устройствам для сварки изделий из термопластичных материалов токами высокой частоты. Цель - улучшение качества изготавливаемых изделий и повышение надежности в работе. Для этого установка для непрерывной высокочастотной сварки снабжена датчиками отсутствия материала в зонах правки и сварки. Датчик отсутствия материала в зоне заправки выполнен в виде расположенной под длинномерным изделием заземленной токопроводящей пластины и над длинномерным изделием - подпружиненного токопроводящего ролика, размещенного на электроизоляционной подставке. Датчик отсутствия материала в зоне сварки выполнен в виде двух контактов, один из которых заземлен и закреплен на хвостовике толкающего ролика, а второй закреплен стационарно на колодке из электроизоляционного материала. Блок управления дополнительно снабжен вторым и третьим элементами НЕ, а первый элемент И дополнительно имеет четвертый и пятый входы, причем четвертый вход первого элемента И соединен через второй элемент НЕ с пятым входом блока, а пятый вход этого же элемента через третий элемент НЕ - с шестым входом блока. 3 з.п.ф-лы, 7 ил.

верстий 25 подпружиненные ограничите- ., водной ролик 8 кинематически связан

ли 36, 37, стянутые между собой винтами 38, гайками 39 и расположенными между шайбами 40 fr 41 пружинами 42.

Ограничители 36, 37 взаимодействуют торцовыми частями в зоне сварки и в зоне охлаждения с лентой гибкого электрода 4, а с противоположной стороны - с подпружиненным толкающим электроизолированным от корпуса роликом 43, кинематически связанным с

50

с приводным роликом 59 намоточного устройства 15.

С помощью экрана 13 обеспечивается плотная герметизация зоны сварки от утечек электромагнитных волн, за щита от радиопомех и биологического воздействия на обслуживающий персонал.

В зоне заправки на направляющей расположен датчик 60 отсутствия мате

датчиком 44 отсутствия материала в зо- риала, который выполнен в виде нане сварки.

Датчик 44 выполнен в виде двух контактов 45, 46, один из которых 45

0

с приводным роликом 59 намоточного устройства 15.

С помощью экрана 13 обеспечивается плотная герметизация зоны сварки от утечек электромагнитных волн, защита от радиопомех и биологического воздействия на обслуживающий персонал.

В зоне заправки на направляющей 18 расположен датчик 60 отсутствия матеправляющей 18 в электроизолирован- ( ном корпусе заземленной токопроводя- щей пластины 61 и подпружиненного DO

лика 62, размещенного на. электроизолированной подставке 63.

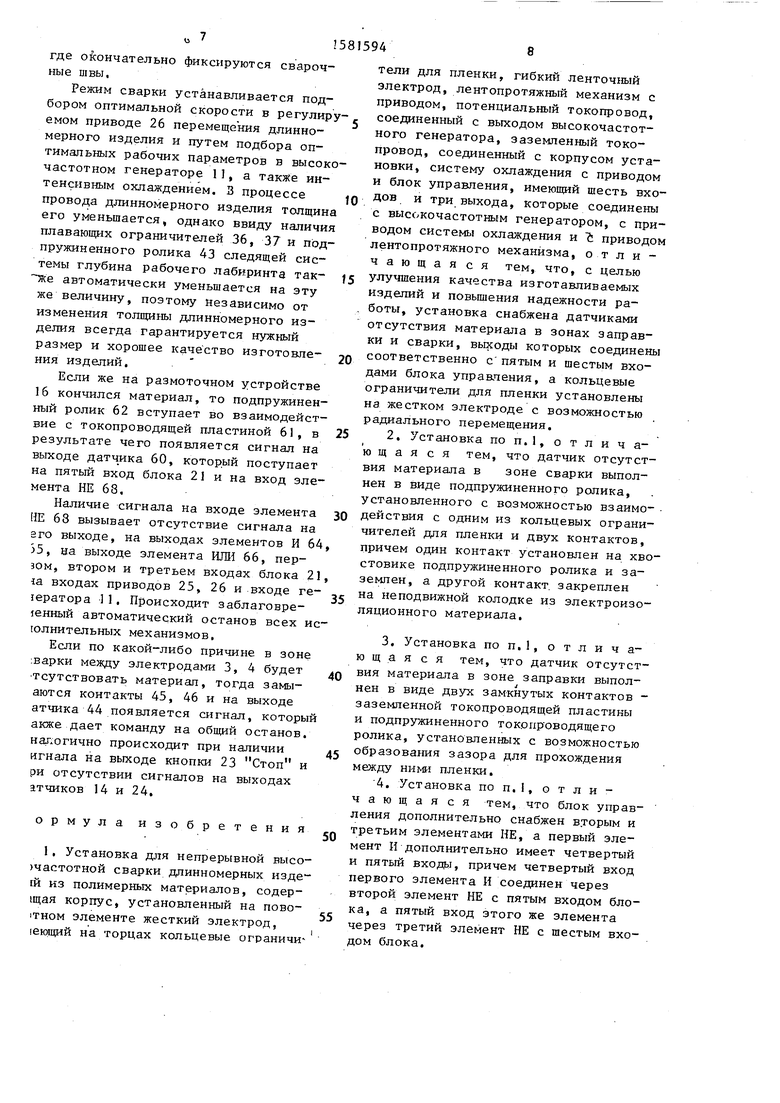

Выходы датчиков 44, 60 соединены соответственно с пятым и шестым входами блока 21 управления. Блок 21 управления состоит из элементов И 64, 65 элемента ИЛИ 66 и элементов НЕ 67- 69, причем первый вход блока соединен с первым входом элемента ИЛ 66, второй вход через элемент НЕ 67 с первым входом элемента И 64, третий вход с вторым входом элемента И 64, четвертый вход с первым входом элемента И 65, пятый вход через элемент НЕ 68 с четвертым входом элемента И 64, шестой вход через элемент НЕ 69 с пятым входом элемента И 64, второй выход с вторым входом элемента И 65 и выходом элемента И 64, первый выход с выходом элемента ИЛИ 66 и третьим входом элемента И 64, третий выход с выходом элемента И 65 и вторым входом элемента ИЛИ 66.

Длинномерное изделие 70 поступает от размоточного устройства 16 в зону сварки через направляющую 18, а из зоны охлаждения на намоточное устройство 15 через направляющую 19.

Установка работает следующим образом.

Перед началом работы в наладочном режиме (на схеме не показан) проверяется работоспособность каждого исполнительного механизма в отдельности, а также осуществляется заправка длинномерной заготовки 70, которая передается от размоточного устройства 16 через направляющую 18, между заземленной токопроводящей пластикой 61 и подпружиненным роликом 62 датчика 60 (в результате чего на его выходе исчезает сигнал), а также между гибким 4 и жестким кольцевым электродом 3 в пределах рабочего лабиринта через направляющую 19 на намоточное устройство 15. После этого установка переводится в автоматический режим (на выходе датчика 14 имеется сигнал)

Оператор нажимает на кнопку 22 Пуск, в результате на ее выходе появляется сигнал, который поступает на первый вход блока 21 и на первый вход элемента ИЛИ 66. Наличие сигнала на входе элемента ИЛИ 66 вызывает появление сигнала на его выходе, на третьем входе элемента И 64, на первом выходе блока 21, на входе привода 25 системах охлаждения, в резуль

0

0

5

s

0

5

0

тате чего начинается обдув электродов 3, 4. Наличие сигналов одновременно на пяти входах элемента И 64 вызывает появление сигнала на его выходе, на втором входе элемента И 65, на втором выходе блока 21 и на входе высокочастотного генератора 11, в результате чего на его выходе появляется сигнал, который через потенциальный токоподвод 10 поступает на гибкий ленточный электрод 4, а также появляется сигнал на выходе датчика 24, который поступает на первый вход элемента И 65.

Наличие сигналов одновременно на двух входах элемента И 65 вызывает появление сигнала на его выходе, на втором входе элемента ИЛИ 66, который самоблокируется, на третьем выходе блока 21 и на входе привода 26, в результате чего начинают вращаться приводной 8, опорные 5, 6 и натяжной 7 ролики лентопротяжного механизма 9,

а также кинематически связанный с ними приводной ролик 59 намоточного устройства 15. Длинномерное изделие 70 начинает медленно перемещаться из зоны сварки в зону охлаждения, а затем на намоточное устройство 15. Появление сигнала на выходе высокочастотного генератора 11 вызывает создание высокочастотного электрического поля в зоне сварки, т.е. в рабочем конденсаторе, у которого одной обкладкой является жесткий кольцевой электрод 3, соединенный через пружинные контакты 28 с барабаном 2 и заземленный на корпус 1 с помощью токо- подвода 12, а второй обкладкой является короткий, представляющий малое индуктивное сопротивление, участок гибкого ленточного электрода 4, заключенный в промежутке между потен- 5 циальным токоподводом 10, опорным роликом 5 и заземленным токоподводом 12.

Участок длинномерного изделия из 0 полимерного материала, расположенный в зоне сварки в рабочем лабиринте между электродами 3, 4 вследствие его сжатия и наличия высокочастотного, электрического поля начинает размяг- 5 чаться и свариваться, формируя изделие точно по заданным размерам рабочего лабиринта с хорошей отделкой лицевой и боковых сторон, и постепенно перемещается в зону охлаждения,

где окончательно фиксируются сварочные швы.

Режим сварки устанавливается подбором оптимальной скорости в регулируемом приводе 26 перемещения длинномерного изделия и путем подбора оптимальных рабочих параметров в высокочастотном генераторе 11, а также интенсивным охлаждением. 3 процессе провода длинномерного изделия толщина его уменьшается, однако ввиду наличия плавающих ограничителей 36, 37 и подпружиненного ролика 43 следящей системы глубина рабочего лабиринта так- же автоматически уменьшается на эту же величину, поэтому независимо от изменения толщины длинномерного изделия всегда гарантируется нужный размер и хорошее качество изготовления изделий.

Если же на размоточном устройстве 16 кончился материал, то подпружиненный ролик 62 вступает во взаимодействие с токопроводящей пластиной 61, в результате чего появляется сигнал на выходе датчика 60, который поступает на пятый вход блока 21 и на вход элемента НЕ 68.

Наличие сигнала на входе элемента НЕ 68 вызывает отсутствие сигнала на его выходе, на выходах элементов И 64, 35, на выходе элемента ИЛИ 66, пер- зом, втором и третьем входах блока 21, ia входах приводов 25, 26 и входе ге- гератора 11. Происходит заблаговре- 1енный автоматический останов всех ис- юлнительных механизмов.

Если по какой-либо причине в варки между электродами 3, 4 тсутствовать материал, тогда аются контакты 45, 46 и на выходе атчика 44 появляется сигнал, который акже дает команду на общий останов, нелогично происходит при наличии игнала на выходе кнопки 23 Стоп и ри отсутствии сигналов на выходах атчиков 14 и 24,

ормула изобретения

будет замы0

5

0

5

0

5

0

5

0

5

тели для пленки, гибкий ленточный электрод, лентопротяжный механизм с приводом, потенциальный токопровод, соединенный с выходом высокочастотного генератора, заземленный токопровод, соединенный с корпусом установки, систему охлаждения с приводом и блок управления, имеющий шесть входов и три выхода, которые соединены с высокочастотным генератором, с приводом системы охлаждения и t приводом лентопротяжного механизма, отличающая ся тем, что, с целью улучшения качества изготавливаемых изделий и повышения надежности работы, установка снабжена датчиками отсутствия материала в зонах заправки и сварки, выходы которых соединены соответственно с пятым и шестым входами блока управления, а кольцевые ограничители для пленки установлены на жестком электроде с возможностью радиального перемещения.

на неподвижной колодке из электроизоляционного материала.

и подпружиненного токопроводящего ролика, установленных с возможностью образования зазора для прохождения между ними пленки.

«Ч

Ul

со

Ln О

-О

8

4J- o- to

CO

I

«S

LQ

I LQ

W

чл. W-i JT3fV(/ /

u-э iri / /

N

CM

J

e

- повернуто tt 20 Я 30 35

LJLJLLLLP 39

Фие.б

№

9 -K/tf xl

21 23 П24

Фиг.7

ЬЬ 61

| 0 |

|

SU93876A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент США IP 3829341, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Установка для непрерывной высокочастотной сварки полимерных материалов | 1987 |

|

SU1516368A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-07-30—Публикация

1987-08-10—Подача