Изобретение относится к нанесению покрытий в вакууме и может быть использовано в тонкопленочной технологии.

Известно устройство для испарения вещества в вакууме, состоящее из камеры с расплавом испаряемого вещества и испарителя, соединенных между . собой трубопроводом с вакуумным затвором.

Недостатком этого устройства является невозможность получения качественных пленок из веществ с различными по летучести компонентами.

Наиболее близким к изобретению является устройство для напыления многокомпактных покрытий в вакууме, содержащее бункер для расплава испаряемого вещества с нагревателем, соединенный с камерой испарения, камеру перегрева пара с соплом, соединенную с камерой испарения, и нагреватель, в котором размещаются камера испарения и камера перегрева.

Это устройство хараьтериэуется необходимостью изготовления трубопровода между бункером и камерой испарения в виде капилляра со строгим соблюдением геометрических размеров. Кроме того, в данном устройстве довольно сложно определи ь оптимальное значение укапанного геометрического

сл

оо

J

3

35

размера, так как величины, определяющие его значение, являются нелинейными функциями температуры испарителя и бункера (Рж, .При испарении составов, которые имеют давления насыщенных паров компонентов, не совпадающие при температуре испарения на один и- более порядок, давление паров в камере испарения может оказаться в начале испарения капли настолько высоким, мто произойдет прорыв паров из этой камеры в бункер и, как следствие, слив всего вещества из бункера в камеру испарения, что приводит к нарушению состава и свойств пленок. Увеличивая диаметр сопла, можно уменьшить давление в начале испарения до оптимального уровня, однако при этом в конце испарения капли давление оказывается настолько низким, что происходит подача следующей капли, когда еще не испарилась предыдущая, что приводит к нарушению состава и свойств пленок. При правильной работе устройства происходит последовательное испарение разных по летучести компонентов, следовательно, такое же их последовательное осаждение на подложку, что отрицательно сказывается на качестве тонких пленок - они имеют низкую адгезию к подложке, низкую коррозионную стойкость и высокую скорость деградации. Кроме того, качество получаемых пленок низкое.

Целью изобретения является повышение качества пленок,за счет уменьшения разброса процентного соотношения компонентов.

Устройство для напыления многокомпонентных покрытий в вакууме, содержащее бункер для расплава испаряемого вещества г нагревателем, соединенный с камерой испарения, камеру перегрева пара с соплом, соединенную с камерой испарения, и нагреватель, в котором размещаются камера испарения и камера перегрева пара, снабжено камерой регулирования вязкости расплава, расположенной между бункером и камерой испарения, а камера перегрева пара заполнена частицами, инертным к испаряемому материалу, причем объем каждой частицы равен 0,05-0,0 j объе,- ма камеры перегрева, при этом к,ам,е- ра регулирования вязкости расплава снабжена нагревателем и заполнена нитевидными волокнами, инертными к

o

5

0

S

0

5

0

45

50

55

расплаву, причем площадь поперечного сечения каждого волокна равна 0,01-0,001 площади поперечного сечения камеры регулирования вязкости.

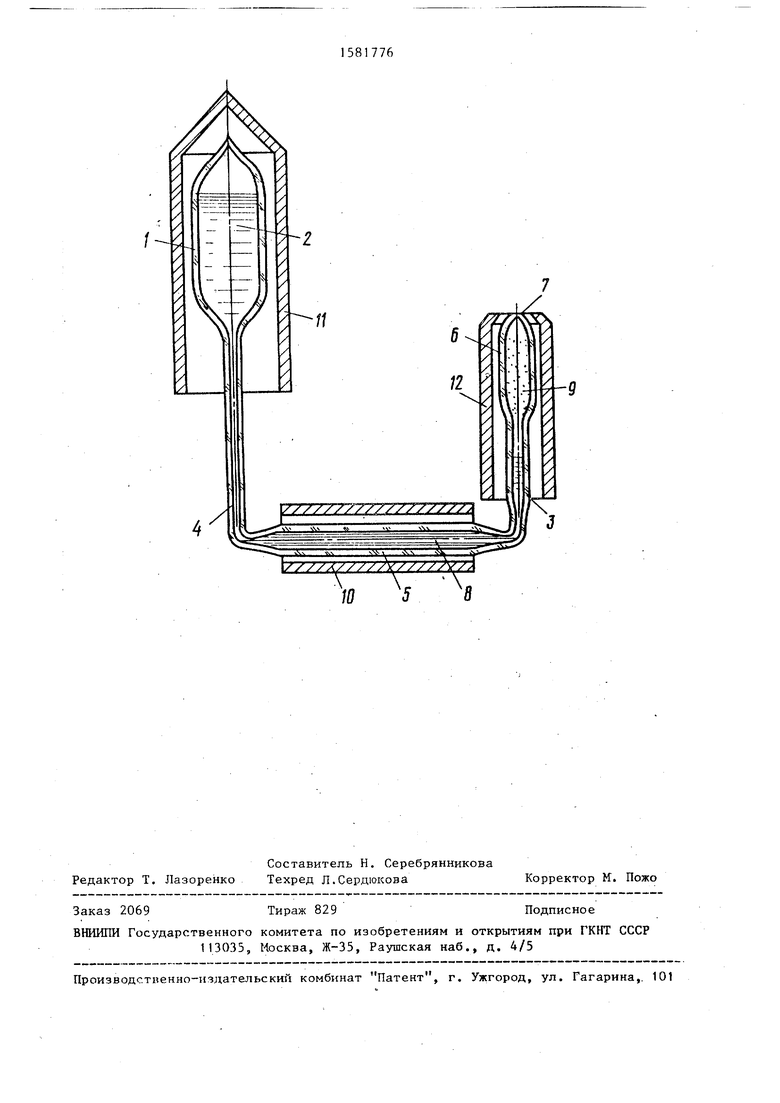

На чертеже схематически показано устройство, разрез.

Устройство для напыления многокомпонентных покрытий в вакууме содержит бункер 1 для расплава 2, камеру 3 испарения, трубопровод 4, камеру 5 регулирования вязкости, которая соединена с камерой испарения. Камера испарения соединена с камерой 6 перегрева пара, которая заканчивается соплом 7. Камера регулирования вязкости заполнена нитевидными волокнами 8. Камера перегрева пара заполнена крупинками 9. Камера регулировки вязкости снабжена регулируемым нагревателем 10. Нагреватели 11 и 12 предназначены для обеспечения рабочих температур бункера и камер испарения и перегрева пара соответственно.

Устройство работает следующим образом.

Расплав 2 в бункере 1 нагревается до температуры, лежащей между Т „Л многокомпонентного состава и Ти&п самого легколетучего компонента Давление насыщенных паров в бункере 1 пренебрежительно мало по сравнению с гидростатическим давлением, равным , гд плотность расплава, g - ускорение свободного падения, h - высота столба жидкости в трубопроводе и бункере, и в дальнейшем не учитывается. Расплав 2 под действием гидростатического давления поступает по трубопроводу 4 в камеру 5 регулирования вязкости, где затвердевает. При нагревании камеры 5 регулирования вязкости до Т Пд расплава он получает возможность течь далее, однако скорость подачи его в камеру 3 испарения зависит от вязкости расплава 2, которая является функцией температуры. Изменяя температуру камеры 5 регулирования вязкости , можно регулировать скорость подачи вещества в камеру 3 испарения, следовательно, и скорость напыления. Поступая в камеру испарения, температура которой на 200°С и более выше Тисп самого низколетучего компонента, вещество ударно вскипает за счет кипения самого легколетучего компонента. В результате об- i

разуется пар, обогащенный легколетучими компонентами, и микрока5

пельки, обогащенные низколетучими компонентами. Эта двухфазная смесь поступает в камеру 6, где превращается в пар заданного состава за счет испарения микрокапелек, и истекает через сопло 7, имея соотношение компонентов такое же, как у расплава. Однако сразу после испарения атомы пара имеют разную термическую энергию, равную kTn, где k - постоянная Больцмана, Тл - температура испарения п-го компонента. Проходя через пористую засыпку камеры 6 перегрева, атомы всех компонентов приобретают энергию 1сТи, где Ти - температура камеры 6 перегрева пара. Происходит выравнивание энергетического спектра атомов пара, что имеет большое значение для качества пленки при конденсации пара на подложке. Устройство стабильно работает при испытании разных составов, не требуя изменения геометрических размеров, так как давление в камере 3 испарения и камере 6 перегрева пара постоянно в течение всего процесса напыления. Давление зависит от соотношения межд количеством истекающего через сопло 7 вещества и подачей его в камеру 3 испарения, и при заданной Тм и площади отверстия сопла 7 зависит только от скорости подачи расплава в камеру 3 испарения, устанавливаясь таким образом, чтобы скорость истечения вещества была равна скорости его подачи. Расплав 2 поступает в камеру 3 испарения равномерно и непрерывно, где он устанавливается в виде столбика, в верхней части которого находится зонд ударного испарения. Устройство выводится на заданный технологический режим (скорость напыления) путем изменения температуры камеры 5 регулировки вязкости. Скорость напыления является одним из важнейших факторов получения качественной тонкой пленки. В отличие от всех известных устройств для напыления многокомпонентных покрытий данное устройство позволяет изменять скорость напыления в широких пределах, не изменяя при этом энергетического спектра пара, который может устанавливаться независимо от требуемой скорости

817766

напыления. Вертикальное расположение трубопровода и камеры 3 испарения является необходимым условием работы устройства, так как при изменении давления в камере 3 испарения из-та регулировки скорости подачи расплава

2происходит компенсация этого изменения давления путем увеличения или

(О уменьшения высоты столбика расплава в камере 3 испарения и соответственно уменьшение или увеличение гидростатического давления, так как система камера 3 испарения - камера 5 регу 5 лировки вязкости - трубопровод 4 - бункер I подчиняется закону сообщающихся сосудов. По этой причине камера

3испарения не может быть засыпана крупинками, так как расплав будет

26 уг,арно испаряться при соприкосновении с засыпкой, и столбика бу- дот жестко установлена. Изменение соты столбика автоматически компенсирует отклонение любого из технологи25

ческих параметров от номинального

значения (р , Ти, площадь отверстия) бея нарушения нормальной работы устройства. Объем крупинок должен находиться в пределах 0,05-0,01 объема камеры перегрева, так как при больших размерах происходит неполный прогрев паров, что приводит к снижению качества напыляемых пленок. Более мелкие крупинки оказывают большое сопротивление потоку паров, вследствие чего снижается скорость напыления. Камера 5 вязкости заполняется волокнами материала, инертного к испаряемому веществу, причем поперечное сечение

каждого .волокна равно 0,01-0,001 площади поперечного сечения камеры регулирования вязкости.

Б отличие от всех известных уст- ройств для напыления многокомпонентных покрытий, данное устройство позволяет изменять скорость напыления в широких пределах, не изменяя при этом энергетического спектра пара, который может устанавливаться независимо от требуемой скорости напыления, что позволяет с большой точности воспроизводить состав покрытия, улучшить адгезию покрытия, получать воспроизводимые характеристики пленок

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК В ВАКУУМЕ | 1991 |

|

RU2051200C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| Способ получения тонких пленок тугоплавких, или среднеплавких металлов, или их соединений тепловой энергией самораспространяющегося высокотемпературного синтеза | 2021 |

|

RU2761594C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2316429C2 |

| Испаритель | 1972 |

|

SU461164A2 |

| Испаритель для нанесения многокомпонентных пленок | 1975 |

|

SU544711A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ В ИСПАРИТЕЛЬ ИСПАРЯЕМЫХ ВЕЩЕСТВ МАТЕРИАЛОВ | 1991 |

|

RU2019577C1 |

| УСТРОЙСТВО ОТВОДА ТЕПЛОТЫ ОТ МИКРОПРОЦЕССОРНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2298253C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОЙ ПЛЕНКИ НА ИЗДЕЛИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2466207C2 |

Изобретение относится к нанесению покрытий в вакууме и может быть использовано в тонкопленочной технологии. С целью повышения качества покрытий за счет уменьшения разброса процентного соотношения компонентов, устройство снабжено камерой регулирования вязкости расплава, расположенной между бункера и камерой испарения, а камера перегрева пара заполнена частицами, инертными к испаряемому материалу, причем объем каждой частицы равен 0,05-0,01 объема камеры перегрева. Камера регулирования вязкости расплава снабжена нагревателем и заполнена нитевидными волокнами, инертными к расплаву, причем площадь поперечного сечения каждого волокна равна 0,01-0,001 площади поперечного сечения камеры регулирования вязкости. 1 з.п. ф-лы.

Редактор Т. Лазоренко

Составитель Н. Серебрянникова Техред Л.Сердкжова

Заказ 2069

Тираж 829

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстиенно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,. 101

Корректор М. Полю

Подписное

| 0 |

|

SU201484A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 987994, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-30—Публикация

1983-04-06—Подача