Изобретение относится к обработке металлов резанном и может быть использовано при обработке координированных отверстий осевым инструментом, имеющим центровое отверстие.

Цель изобретения - упрощение конструкции за счет уменьшения количества центрирующих элементов.

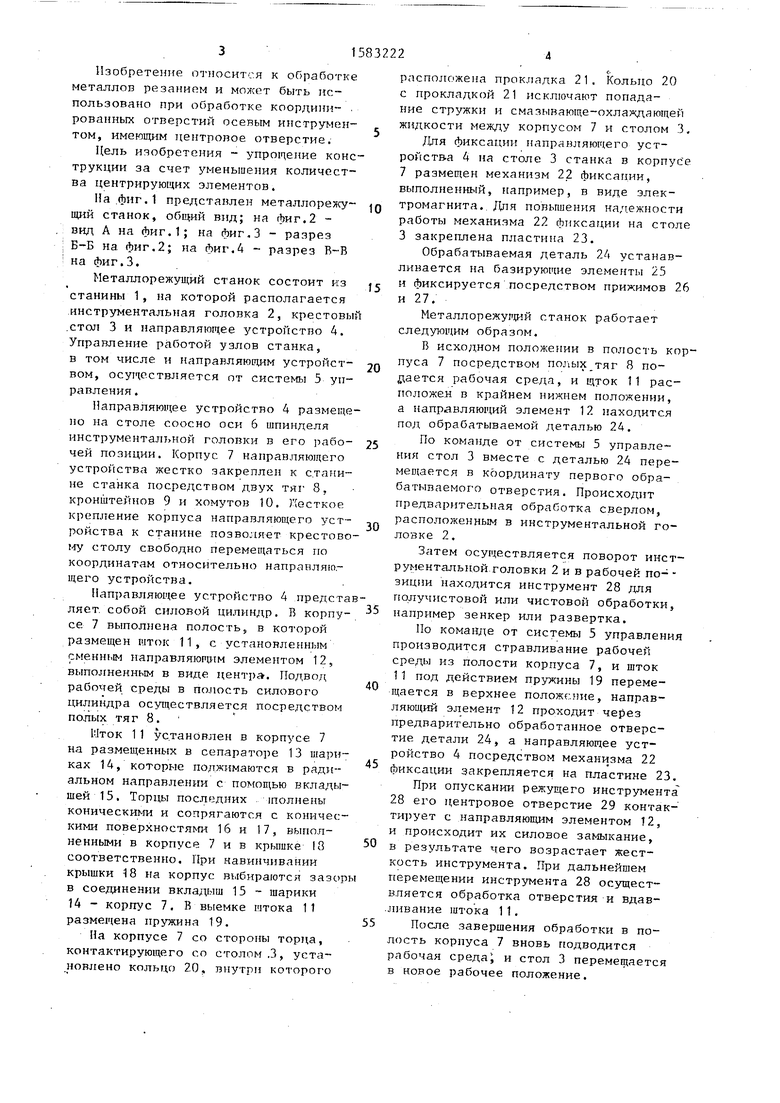

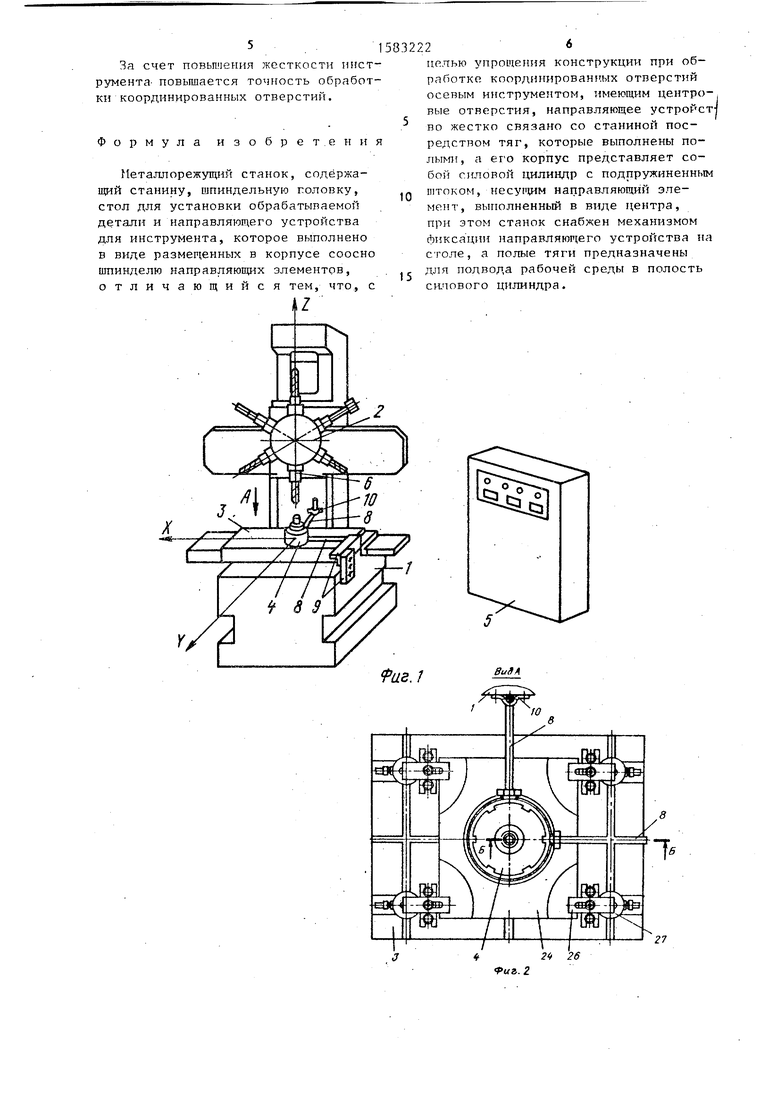

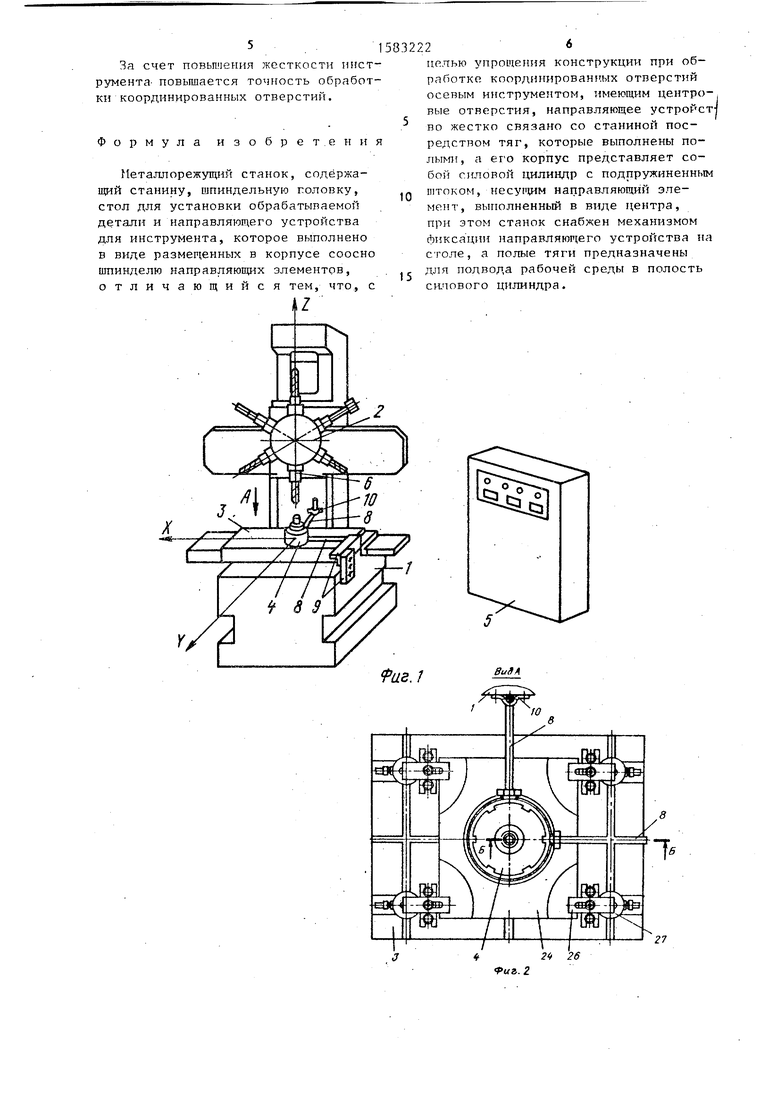

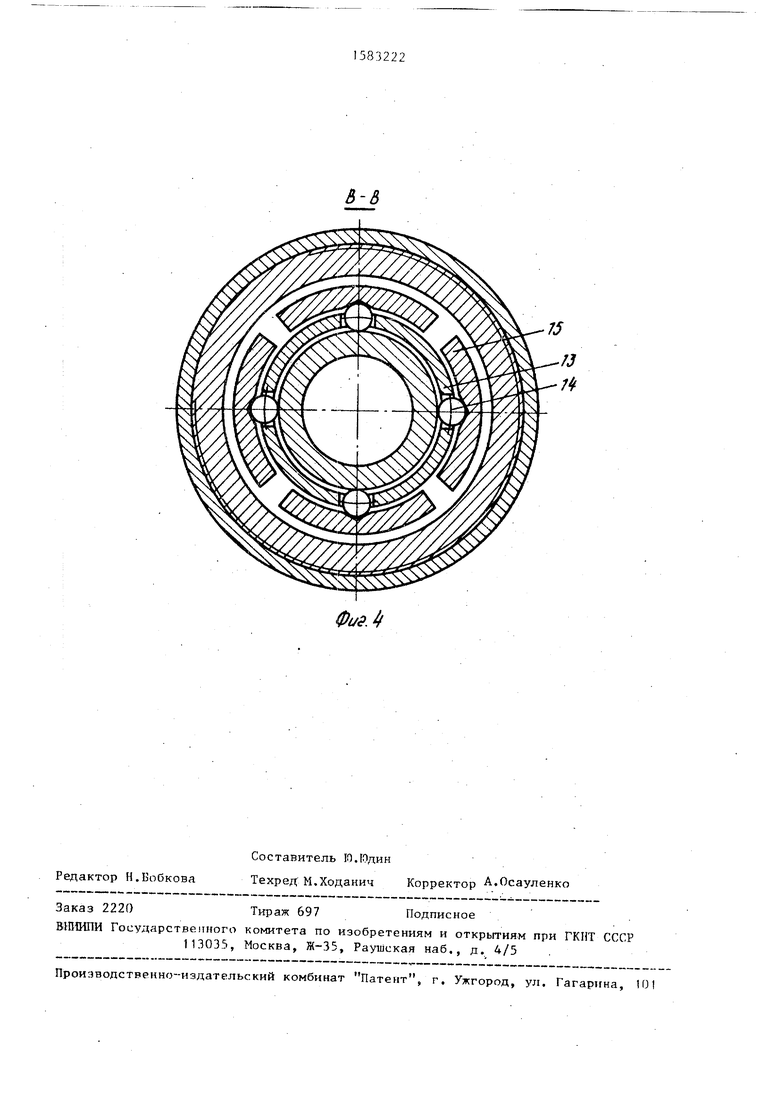

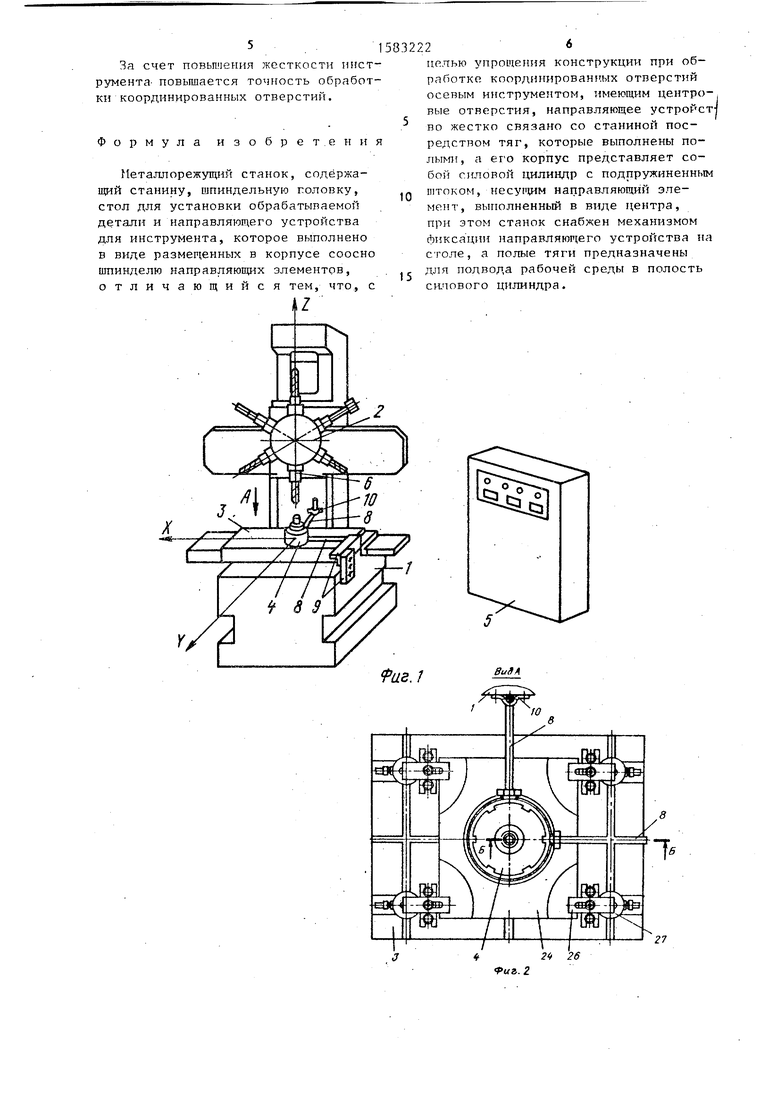

На фиг.1 представлен металлорежу- щий станок, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на Лиг.4 - разрез R-B на фиг.З.

Металлорежущий станок состоит из станины 1, на которой располагается инструментальная головка 2, крестовый стол 3 и направляющее устройство 4. Управление работой узлов станка, в том числе и направляющем устройст- вом, осуществляется от системы 5 управления.

Направляющее устройство 4 размещено на столе соосно оси 6 шпинделя инструментальной головки в его рабо- чей позиции. Корпус 7 направляющего устройства жестко закреплен к станине станка посредством двух тяг 8, кронштейнов 9 и хомутов 10. Г осткое крепление корпуса направляющего уст- ройства к станине позволяет крестовому столу свободно перемещаться по координатам относительно направляющего устройства.

Направляющее устройство 4 предсталяет собой силовой цилиндр. В корпу- се 7 выполнена полость, в которой размещен шток 11, с установленным сменным направляющим элементом 12, выполненным в виде центра. Подвод рабочей среды в полость силового цилиндра осуществляется посредством полых тяг 8.

Шток 11 установлен в корпусе 7 на размещенных в сепараторе 13 шари ках 14, которые поджимаются в радиальном направлении с помощью вкладышей 15. Торцы последних толпены коническими и сопрягаются с коническими поверхностями 16 и 17, выполненными в корпусе 7 и в крышке 13 соответственно. При навинчивании крышки 18 на корпус выбираются зазор в соединении вкладыш 15 - шарики 14 - корпус 7, В выемке штока 11 размещена пружина 19.

На корпусе 7 со стороны торца, контактирующего со столом.3, установлено кольцо 20, внутри которого

5 „

0 55

0

5

расположена прокладка 21. Кольцо 20 с прокладкой 21 искпючают попадание стружки и смазывающе-охлаждающей жидкости между корпусом 7 и столом 3,

Для фиксации направляющего уст- ройств-а 4 на столе 3 станка в корпусе 7 размещен механизм 22 фиксации, выполненный, например, в виде электромагнита. Для повышения надежности работы механизма 22 фиксации на столе 3 закреплена пластина 23.

Обрабатываемая деталь 24 устанавливается на базирующие элементы 25 и фиксируется посредством прижимов 26 и 27.

Металлорежущий станок работает следующим образом.

В исходном положении в полость корпуса 7 посредством полых тяг 8 подается рабочая среда, и щток 11 расположен в крайнем нижнем положении, а направляющий элемент 12 находится под обрабатываемой деталью 24.

По команде от системы 5 управления стол 3 вместе с деталью 24 перемещается в координату первого обрабатываемого отверстия. Происходит предварительная обработка сверлом, расположенным в инструментальной головке 2.

Затем осупдествляется поворот инструментальной головки 2 и в рабочей по- - зиции находится инструмент 28 для получистовой или чистовой обработки, например зенкер или развертка.

По команде от системы 5 управления производится стравливание рабочей среды из полости корпуса 7, и шток 11 под действием пружины 19 перемещается в верхнее положоже, направляющий элемент 12 проходит через предварительно обработанное отверстие детали 24, а направляющее устройство 4 посредством механизма 22 фиксации закрепляется на пластине 23.

При опускании режущего инструмента 28 его центровое отверстие 29 контактирует с направляющим элементом 12, и происходит их силовое замыкание, в результате чего возрастает жесткость инструмента. При дальнейшем перемещении инструмента 28 осуществляется обработка отверстия и вдавливание штока 11,

После завершения обработки в полость корпуса 7 вновь подводится рабочая среда; и стол 3 перемещается в новое рабочее положение.

Риг. Г

ВиЙК

27

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1992 |

|

RU2033914C1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Многооперационный станок для обработки деталей типа валов | 1980 |

|

SU918005A1 |

| Станок для обработки вращающимися щетками | 1979 |

|

SU872053A1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| Устройство к станку для чистовой обработки зубчатых колес | 1986 |

|

SU1419832A1 |

| Устройство для двусторонней обработки концов валов | 1985 |

|

SU1269909A1 |

| Широкоуниверсальный фрезерный станок | 1990 |

|

SU1780939A1 |

| Металлорежущий станок | 1980 |

|

SU1009705A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при обработке координированных отверстий осевым инструментом, имеющим центровое отверстие. Целью изобретения является упрощение конструкции за счет уменьшения количества центрирующих элементов. После предварительной обработки отверстия в рабочую позицию устанавливается режущий инструмент 28 с центровым отверстием 29. После стравливания рабочей среды из корпуса 7 направляющего устройства шток 11 под действием пружины 19 перемещается в верхнее положение, при этом направляющий элемент 12 проходит через предварительно обработанное отверстие детали 24. Направляющее устройство посредством механизма фиксации 22 устанавливается на пластине 23, закрепленной на столе 3. При опускании режущего инструмента 28 его центровое отверстие 29 контактирует с направляющим элементом 12 и происходит их силовое замыкание. В результате этого возрастает жесткость инструмента 28. При дальнейшем перемещении инструмента осуществляется обработка отверстия детали 24 и вдаливание штока 11. После завершения обработки в полость корпуса 7 вновь подводится рабочая среда и стол 3 перемещается в новое рабочее положение. 4 ил.

Фиг. 4

| Справочник технолога - машиностроителя | |||

| /Под ред | |||

| А.Г.Косиловой и Р.К.Мещерякова, II.: Машиностроение, 1985, т.1, с.474-475, рис.38. |

Авторы

Даты

1990-08-07—Публикация

1988-03-17—Подача