f

Изобретение относится к механической обработке, например, полированию эйчистке, снятию заусенцев, скруглению кромок и т.п. деталей типа профильных дисков, преимущественно дисков роторов газотурбинных двигателей

Известен станок для обработки вращакхцимися щетками, содержащий станину, несущую поворотный стол, над которым установлены направляющие с Размещенной на них с возможностью горизонтального перемещения инструментальной головкой с механизмом ее перемещения и приводом вращения шпин деля 1).

Однако этот станЪк имеет небольшие технологические возможности, так как не позволяет обрабатывать одновременно профильные и периферийные поверхности деталей.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что шпиндель щеток установлен в инструментальной головке, снабженной салазками с кронштейном, и установлен с возможностью вертикального перемещения посредством введенных в станок приводов рабочей подачи и быстрого отвода,-при этом привод

рабочей подачи выполнен в виде груза, связанного с салазками гибким элементом, перекинутым через ролик, а привод быстрого отвода выполнен в виде силового гидроцилиндра, размещенного на инструментальной голов- , ке и связанного штоком с кронштейном салазок с осевым зазором, максимальная величина которого больше верти10кального рабочего хода головки.

Кроме того, станок снабжен дополнительной инструментальной головкой, установленной с возможностью горизонтального перемещения по нап15равлякицим, а ось ее шпинделя смонтирована перпендикулярно оси основной головки.

При этом головки снабжены плитами с направляющими вертикального пере20мещения шпинделя, установленной с возможностью поворота относительно горизонтальной оси.

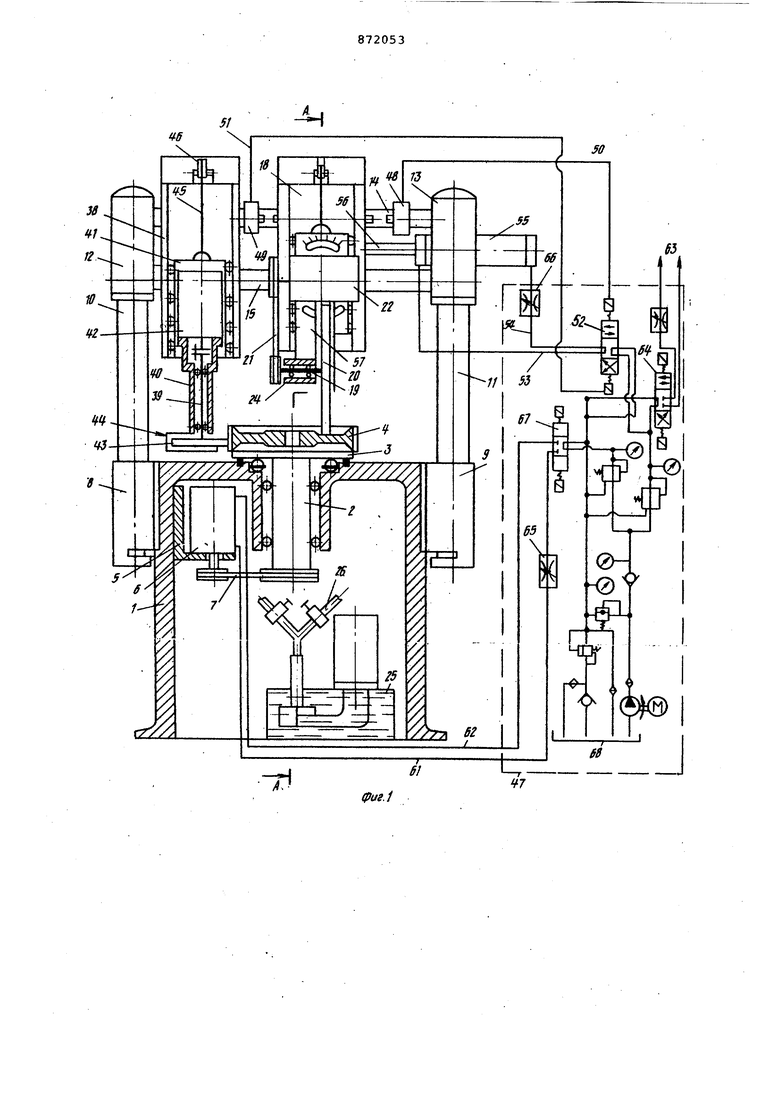

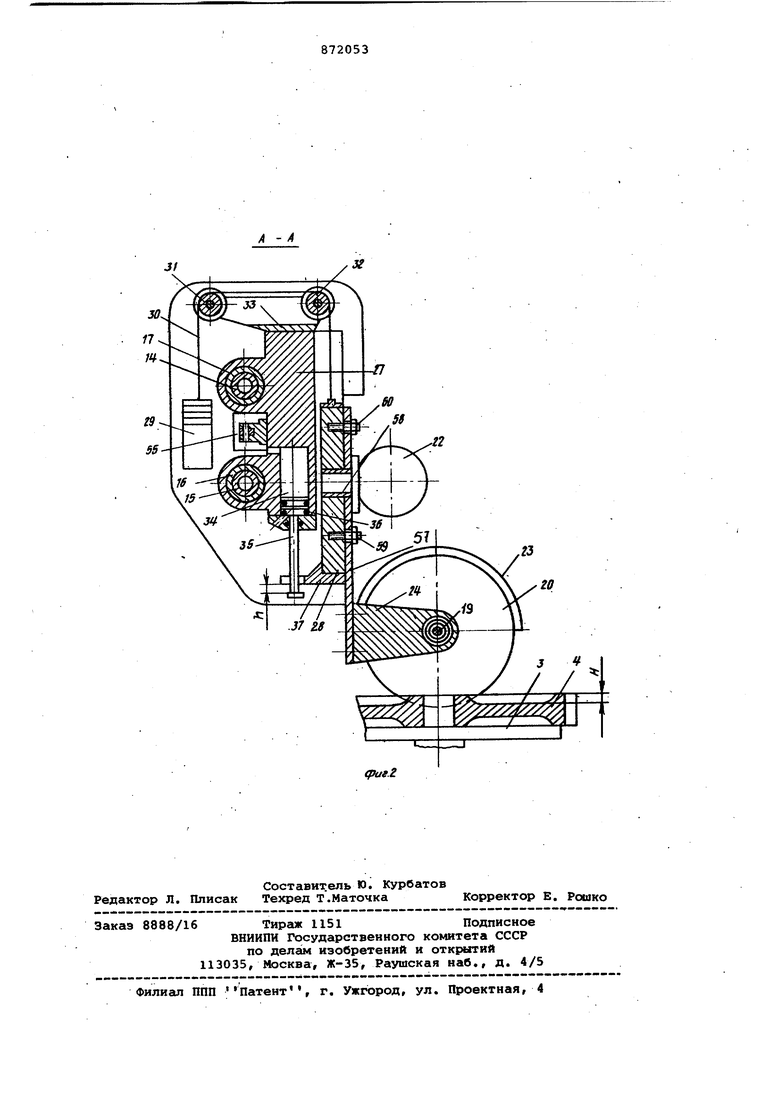

На фиг. 1 изображен станок, вертикальный разрез; на фиг. 2 - сечение

25 А-А нг. фиг. 1.

Станок содержит станину 1,несущую с помощью подшипниковых опор вал 2 с установленным на нем горизонтальным столом 3 обрабатываемого изделия 4.

30 Вращение стола 3 осуществляется Ът закрепленного на кронштейне 5 электро-или гидродвигателя 6 через гибкую передачу 7, На кронштейнах 8 и 9 закреплены вертикальные стойки 10 и 11, на которых установлены обой мы 12 и 13, несущие параллельные горизонтальные направляющие 14 и .15, выполненные, например, в виде труб (фиг. 2). На этих направляющих установлена с возможностью горизонтального перемещения на втулках 16 и 17 инструментальная головка 16,со держащая шпиндель 19 со щетками 20, привод вращения которого осуществля ется через гибкую передачу 21 от электродвигателя 22. Щетки закрыты предохранительным кожухом 23, закрепленным на корпусе 24. Подача в зону обработки абразивной пасты или суспензии из установ ленного в станине устройства 25 осу ществляется по трубопроводам 26, Шпиндель 19 установлен в корпусе 27инструментальной головки 18 в го ризонтальной плоскости. Инструментальная головка 18 перемещается по вертикальным направляющим салазо 28от двух независимых приводов. Пр вод рабочей подачи выполнен в виде груза 29, соединенного с гибким элементом 30, огибающим опорные рол ки ,31 и 32, свободно вращающихся на осях кронштейна 33. Привод быстрого отвода выполнен в виде силового ци линдра 34, шток 35 поршня 36 которого соединен с кронштейном 37 сала зок 28 с осевым зазором, максимальная величина h которого больше вертикального рабочего хода Н салазок, при этом величина рабочего хода определяется расстоянием по вертика ли между крайними нижней и верхней точками профиля обрабатываемой дета ли 4 , Станок снабжен дополнительной инструментальной головкой 38, установленной на тех же горизонтальных направляющих 14 и 15, ее шпиндель 39 смонтирован перпендикулярно шпинделю 19. Корпус 40 шпинделя 39 установлен на салазках 41, несущих двигатель 42 привода вращения щетки 43, закрепленной на шпинделе 39. Щетка 43 закрыта предохранительным кожухом 44, закрепленным на корпусе 40. Вертикальное перемещение сгшазок 41 в направляющих корпуса инструментсшьной головки 38 осуществлено с помощью закрепленного на них гибкого элемента 45, перекинутого через опорный направляющий ролик 46 Второй конец гибкого элемента 45 соединен с силовым цилиндром (не показан), управления работой которо производится командоаппаратами 47, элементы которых могут быть размеще ны в отдельном блоке или в станине станка. Датчики 48 и 49 конечных положений горизонтального перемещения инструментальной головки 18 закреплены на направляющей 14 и связями 50 и 51 соединены с соленоидами золотника-распределителя 52, который трубопроводами 53 и 54 подсоединен к сиовому цилиндру 55, установленному на кронштейне 13. Шток 56 этого цииндра соединен с корпусом 27 головки 18. I Горизонтальное перемещение головки 38 по направляющим 14 и 15 осуществлено силовым цилиндром (не изображен) аналогично перемещению головки 18 или вручную. Шпиндели 19 и 39 щеток 20 и 43 с . приводами их вращения - электродвигателями 22 и 42 установлены соответ- . ственно на салазках 28 и 41 и с помощью плит 57 имеют возможность настроечного поворота вокруг горизонтальных осей цапф 58. Фиксация плит 57 на салазках осуществлена винтами 59 и 60. Командоаппараты трубопроводами 61 и 62 соединены с гидродвигателем 6, а трубопроводами 63 - с силовым цилиндром 34, непосредственное управление работой которого осуществлено от золотника 64. Скорости вргицения гидродвигателя 6 и, соответственно, перемещения штока силового цилиндра 55 регулируют дросселями 65 и 66, Включение и выключение вращения гидродвигателЯ 6 осуществляется через золотник 67. Командоаппараты подсоединенные к гидробаку 68,; содержащим насосы, фильтры, реле давления и т,п. При работе станка от гидродвигателя 6 вращается стол 3 вместе с деталью 4, а от двигателей 22 и 42 вращаются щетки 20 и 43, под которые трубопроводами 26 от устройства 25 подается абразивная смесь. Под действием своего веса, частично уменьшенного грузами 29, ссшазки 28 поджимают вращающуюся щетку 20 к боковой поверхности обрабатываемой детали 4. Шток 56 силового цилиндра 55 сообщаетвозвратно-поступательное перемещение инструментальной головке 18 по направляющим 14 и 15. В крайних положениях этой головки датчики 48 и 49 дают сигнсшы золотнику 52 на изменение направления перемещения головки 18. Под действием силы сопротивления профильной поверхности в обрабатываемой детали 4 салазки 28 при горизонтальных движениях головки 18 совершают вертикальные перемещения в направляющих корпуса 27. Силовым цилиндром (не показан) салазки 41 совершают вертикальные перемещения в головке 38, при этом вращающаяся щетка 43 обрабатывает периферийную поверхность детали 4, к которой она поджимается смещением головки 38 по направляющим 14 и 15, Смещение головки 38 осуществляется силовым цилиндром (не показан) или вручную.

В конце цикла обработки, определяемого, напримерi по времени, командоаппарат 47 подает рабочую жид.кость в нижнюю полость силового цилиндра 34, поршень которого, поднимаясь вверх, через шток 35 и кронштейн 37 поднимает салазки 28, а с ними и щетку 20, после чего выключается вращение шпинделя 19 и перемщение головки 18 по направляющим 14 и 15. Аналогично от сигналов командоаппарата силовые цилиндры отводят щетку 43 от обрабатываемой детали, выключается вращение стола 3, прекращается подача абразивной массы в зону обработки, производится съем детёши со стола.

Изобретение обладает большими технологическими возможностями, так как позволяет вести одновременную обработку переферии детгши и торца.

Формула изобретения

1. Станок для обработки врацаюцимися щетками, содержащий станину, несущую поворотный стол, над которым Установлены направляющие с размещенной на них с возможностью горизонтального перемещения инструментальной головкой с механизмом ее перемещения и приводом вращения

шпинделя, отличающийся тем, что, с целью расширения технологических возможностей, шпиндель щеток установлен в инструментальной головке , снабженной салазками с кронштейном, и установлен с возможностью вертикального перемещения посредством введенных в станок приводов рабочей подачи и быстрого отвода, при этом привод рабочей подачи выполнен

в виде груза, связаняого с салазками

гибким элементом, .перекинутым через ролик, а привод быстрого отвода выполнен в виде силового цилиндра, размещенного на инструментальной головке и связанного штоком с кронштеином салазок с осевым зазором,

максимальная величина которого больше вертикального рабочего хода головки.

2.Станок по п. 1, отличающ и и с я тем, что он снабжен дополнительной инструменташьной головкой, установленной с возможностью горизонтального перемещения по направляющим, а ось ее шпинделя смонтирована перпендикулярно оси основной головки.

3.Станок по пп. 1 и 2, отличающийся тем, что головки снабжены плитами с направляющими

вертикального перемещения шпинделя, установленной с возможностью поворота относительно горизонтгшьной оси.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 350599, кл. В 23 С 3/12, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для абразивной обработки вращающимися щетками деталей типа дисков | 1979 |

|

SU889409A1 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Станок для абразивной обработки торцов дисков | 1979 |

|

SU856762A1 |

| Устройство для обработки деталей | 1981 |

|

SU971631A1 |

| Металлорежущий станок с автоматической сменой инструментов и инструментальных магазинов | 1984 |

|

SU1519860A1 |

| Способ обработки криволинейных поверхностей деталей методом копирования | 1979 |

|

SU856752A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Токарный многоцелевой станок | 1985 |

|

SU1282962A1 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

Авторы

Даты

1981-10-15—Публикация

1979-11-15—Подача