Изобретение относится к машиностроению, а именно к механической обработке материалов связанным абразивом - хонин- гованию, и может быть использовано для высокоточного хонингования отверстий с участками разобщенной поверхности, например с шпоночным пазом, различного рода окнами, канавками и т.п. элементами.

Цель изобретения - повышение точности и производительности процесса обработки.

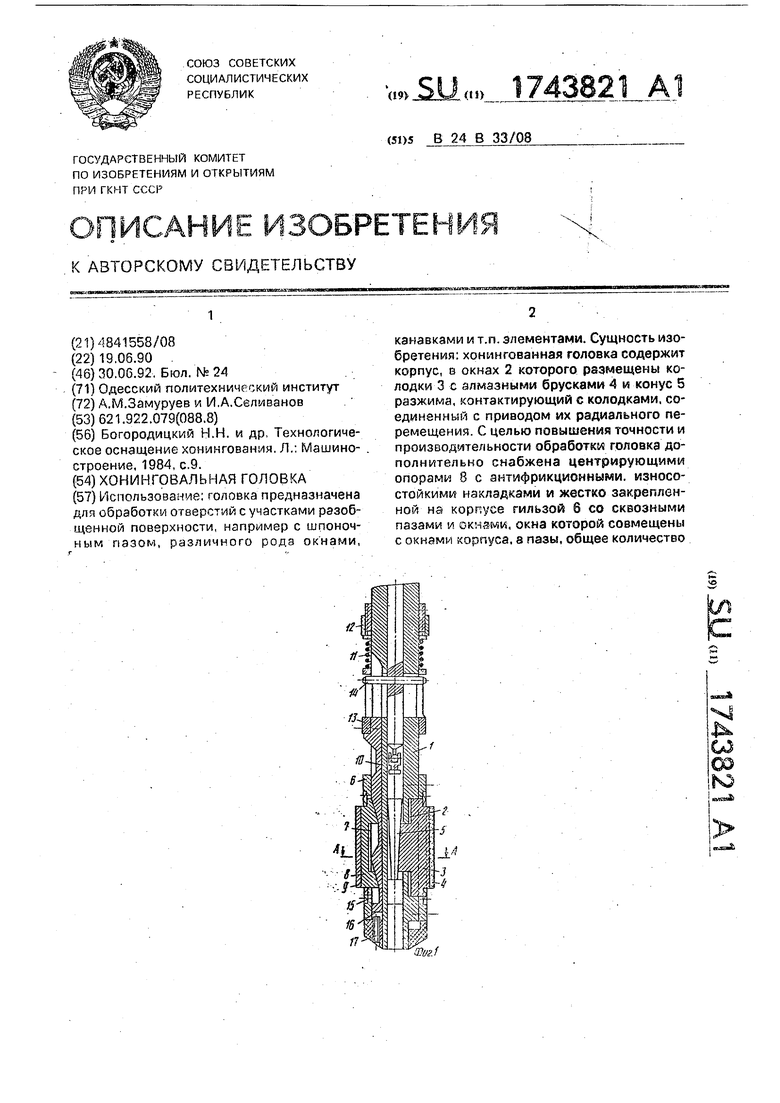

На фиг.1 схематично изображена хо- нинговальная головка; на фиг.2 - разрез А-А на фиг.1,

Хонинговальная головка содержит полый корпус 1, в окнах 2 которого с возмож- ностыо радиального перемещения размещены колодки 3 с алмазными брусками 4. Колодки 3 контактируют с конусом 5 разжима со штоком, соединенным с приводом (не показан) подачи брусков, например с имеющимся на автоматизированных хо- нинговальных станках механизмом радиальной подачи брусков, На корпусе 1 жестко закреплена гильза б с продольными сквозными пазами 7 и окнами. Окна гильзы 6 совмещены при монтаже с окнами 2 коопу- са, а пазы 7 равномерно распределены по окружности гильзы и образуют с каждым соседним окном 2 равные центральные углы 60°. В пазах 7 с возможностью радиального перемещения размещены центрирующие опоры 8 (в дальнейшем - опоры) с антифрикционными, износостойкими накладками 9, например твердосплавными. Опоры 8 контактируют с клиновыми элементами 10 разжима (в дальнейшем - клинья), I установленными с возможностью осевого перемещения в продольных пазах корпуса 1. Клинья 10 соединены с приводным механизмом разжима опор 8, который содержит упругий элемент - пружину 11, разжимное усилие которой отрегулировано гайкой 12, и полую втулку 13, установленную на корпусе с возможностью осевого перемещения,

Втулка 13 с одной стороны контактирует с пружиной 11, а с другой соединена с клиньями 10. В сквозных продольных пазах втулки 13 и корпуса 1 размещен штифт 14,

жестко соединенный со штоком конуса 5. Длина пазов достаточна для осуществления независимых полных (с учетом износа) перемещений конуса 5 и клиньев 10. Фиксация колодок. 3 в окнах гильзы 6 и опор 8 в пазах

гильзы, а также их сжим по окончанию съема припуска осуществляется пружинами 15. В нижней части корпуса с возможностью взаимодействия с опорной площадкой 16 клиньев 10 размещен датчик перемещения,

выполненный в виде изолированного от корпуса винта 17, Сигнальной настройке датчика соответствует номинальный размер обработанного отверстия. Передача сигнальной информации с вращающегося корпуса в систему

управления станком осуществляется с помощью известных устройств (не показаны). В зависимости от конкретных условий обработки корпус 1 оснащается известными элементами крепления к шпинделю станка (не показаны),

позволяющими вести обработку жесткой или плавающей хонголовкой, Угол наклона клиньев 10 не меньше угла наклона конуса 5. Размеры брусков 4 и опор 8 исключают их провал в паз 18 обрабатываемого отверстия.

Оптимальная величина, по критериям износа, тепловыделения и др., прижима опор 8 к обрабатываемой поверхностиустанавливается экспериментально с учетом конкретных условий. Хонингование осуществляется следующим образом.

В исходном положении конус 5, соответственно штифт 14, втулка 13, клинья 10 находятся в крайнем верхнем положении, при этом пружина 11, опоры 8 и бруски 4

сжаты. Перед обработкой производится настройка головки на заданный размер. Для этого производится разжим опор и брусков в кольце-калибре требуемого диаметра до упора в поверхность, и вращением винта 17

до контакта с опорной плошадкой 16 фиксируется полученное положение клиньев 10. После настройки головка возвращается в исходное для обработки положение, После ввода хонголовки в обрабатываемое отверстие с началом ее вращения и возвратно-поступательного движения перемещается вниз конус 5, разжимая колодки с брусками. Одновременно, под действием пружины 11 происходит перемещение вниз клиньев 10 и разжим опор. В результате ограничения в этот период перемещения втулки 13 штифтом 14 разжим опор 8 происходит со скоростью, равной скорости разжима брусков, например, быстрого подвода. Так как угол наклона клиньев 10 больше угла наклона конуса 5, то первыми в контакт с поверхностью вступают опоры 8, благодаря которым корпус самоустанавливается по оси заготовки. При дальнейшем перемещении конуса вниз силовое- контактирование штифта 14 с втулкой 13 заканчивается и при достижении заданной величины прижима опор осевое перемещение втулки прекращается. Съем установленного припуска начинается с момента касания брусками обрабатываемой поверхности и перехода на рабочую подачу. С момента начала и до окончания съема припуска, при нахождении любого из брусков в зоне паза 18, сила реакции (сме- щающая сила) со стороны брусков, находящихся в противоположной от паза 18 зоне, воспринимается корпусом 1 хонголовки, передается корпусом 1 на 2-е симметрично расположенные, непрерывно контактирующие с обрабатываемой поверхностью опоры 8 и уравновешивается реактивными силами, возникающими в местах контакта 8 с обрабатываемой поверхностью Опоры 8 дублируют самоустановку корпуса 1 по оси детали брусками 4 и удерживают корпус от смещения в сторону паза. Этим исключается накопительное смещение оси головки от- носительно оси отверстия в направлении паза, независимо от величины снимаемого при пуска.-Съем припуска происходит до момента контакта опорной площадки 16с винтом 17, в результате подается сигнал о достижении заданного диаметра отверстия.

Затем производится, если это предусмотрено технологией, выхаживание обрабатываемой поверхности при зафиксированном положении конуса 5 и сохранении действующего усилия прижима опор 8 со стороны пружины 11 и (или) сжим брусков 4 и опор 8.

Возможность проводить выхаживание с сохранением прижима центрирующих опор к обрабатываемой поверхности позволяет удлинить до оптимального, по критерию шероховатости поверхности, время выхаживания. При этом полностью исключается

разбивка отверстия вращающимся инстру- , ментом, повышается качество обработанной поверхности.

Для осуществления сжима проиэводит0 ся перемещение вверх конуса 5. Вначале пружинами 15 сжимаются бруски 4, а затем штифтом 14 перемещается вверх втулка 13, соответственно, клинья 10, пружинами 15 производится сжим опор 8. Одновременно

5 со сжимом опор производится сжатие пружины 11, хонголовка возвращается в исходное для работы состояние. Далее цикл повторяется.

Формула изобретения 1. Хонинговальная головка для обработки отверстий с прерывистой рабочей поверхностью, содержащая корпус с размещенными в его окнах колодками с абразивными брусками, установленными с возможностью взаимодействия с конусом разжима, соединенного с 5 приводом их перемещения, отличающая- с я тем, что, с целью повышения точности и производительности хонингования, головка снабжена клиновым механизмом с центрирующими опорами с антифрикци0 онными износостойкими накладками, установленными на корпусе с возможностью радиального перемещения и чередующимися в окружном направлении с абразивными брусками, причем указанные опоры с чис5 лом, не меньшим двух, расположены равномерно по окружности с образованием с каждым соседним абразивным бруском центрального угла, меньшего прямого, а клиновой механизм предназначен для ради0 ального перемещения центрирующих опор клиновыми элементами, размещенными в выполненных в корпусе продольных пазах с возможностью осевого перемещения.

2. Хонинговальная головка по п.1, о т5 личающаяся тем, что клиновой механизм выполнен в виде установленного на корпусе регулируемого силового упругого элемента, торец которого соединен с клиновыми элементами механизма и уста0 новлен с возможностью контакта с дополни- тельно введенным в головку упором, размещенным в сквозных продольных пазах корпуса и жестко связанным с конусом разжима абразивных брусков.

5 3 Хонинговальная головка по пп.1 и 2, отличающаяся тем, что на нижнем торце клинового элемента механизма радиальных перемещений центрирующих опор выполнена опорная площадка, а головка до0 полнительно снабжена установленным в корпусе датчиком перемещений, предназначенным для взаимодействия с указанной опорной площадкой.

1

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальный станок | 1988 |

|

SU1682138A1 |

| Хонинговальная головка | 1990 |

|

SU1776546A1 |

| Хонинговальная головка | 1987 |

|

SU1502278A1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

| Хонинговальная головка | 1987 |

|

SU1495087A1 |

| Способ хонингования гильз цилиндров двигателей внутреннего сгорания | 1988 |

|

SU1611706A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 2008 |

|

RU2374060C1 |

| Хонинговальная головка | 1980 |

|

SU973321A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ АЛМАЗНЫМИ БРУСКАМИ ГЛУХИХ ОТВЕРСТИЙ С ОКНАМИ И ХРОМОВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2206441C2 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

Использование; головка предназначена для обработки отверстий с участками разобщенной поверхности, например с шпоночным пазом, различного рода окнами, канавками и т.п. элементами. Сущность изобретения: хонингованная головка содержит корпус, в окнах 2 которого размещены колодки 3 с алмазными брусками 4 и конус 5 разжима, контактирующий с колодками, соединенный с приводом их радиального перемещения. С целью повышения точности и производительности обработки головка дополнительно снабжена центрирующими опорами 8 с антифрикционными, износостойкими накладками и жестко закрепленной на корпусе гильзой 6 со сквозными пазами л окнами, окна которой совмещены с окнами корпуса, а пазы, общее количество

fer

| Богородицкий Н.Н | |||

| и др, Технологическое оснащение хонингования | |||

| Л.: Машиностроение, 1984, с.9. |

Авторы

Даты

1992-06-30—Публикация

1990-06-19—Подача