Изобретение относится к средствам производства гофрированных изделий из листового текстильного материала, например, для респираторов типа Астра.

Цель изобретения - повышение эксплуатационных возможностей и повышение производительности и качества.

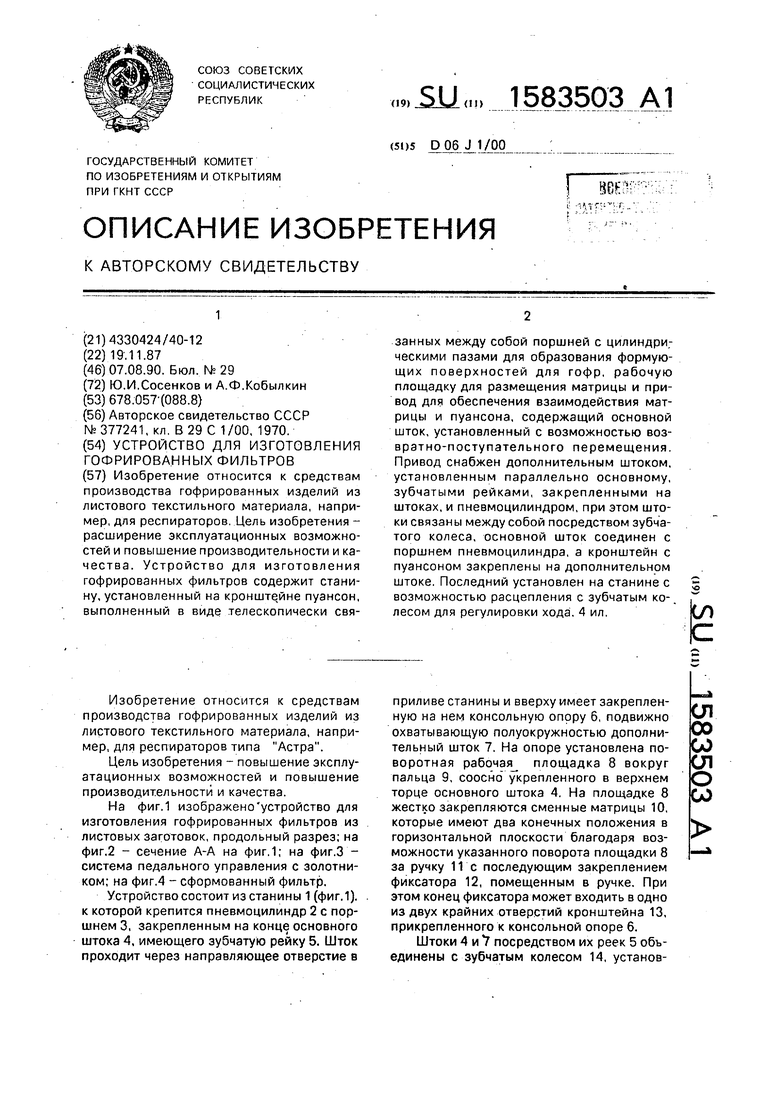

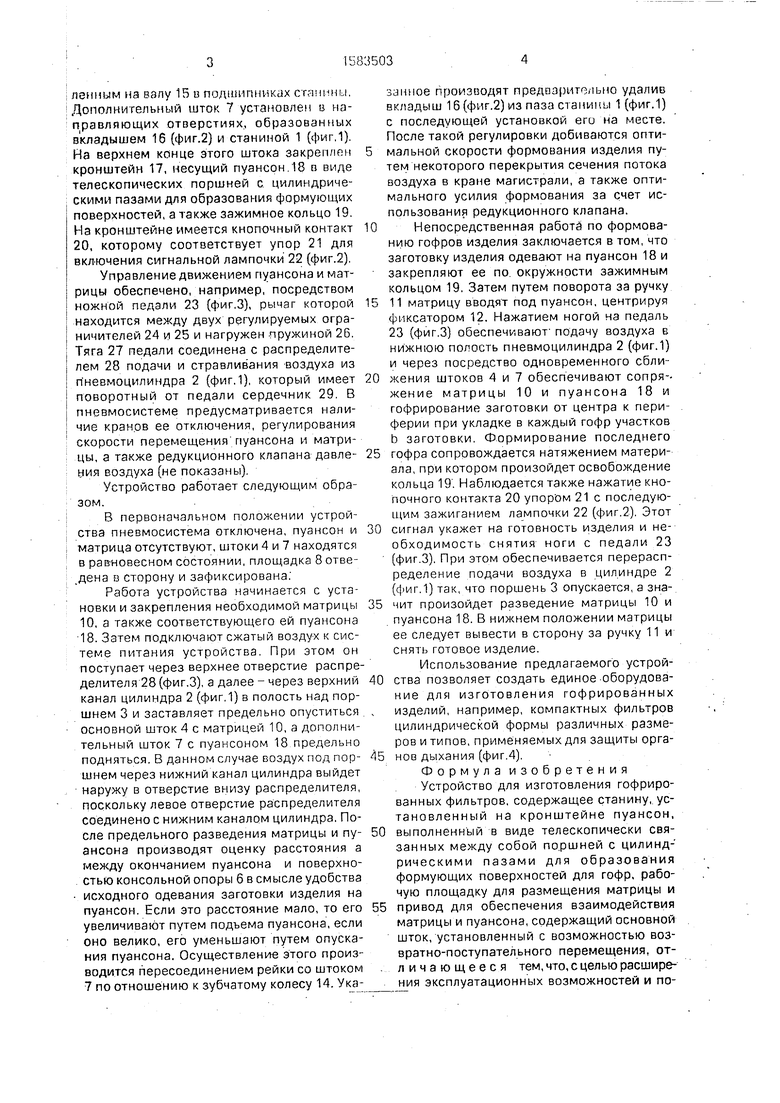

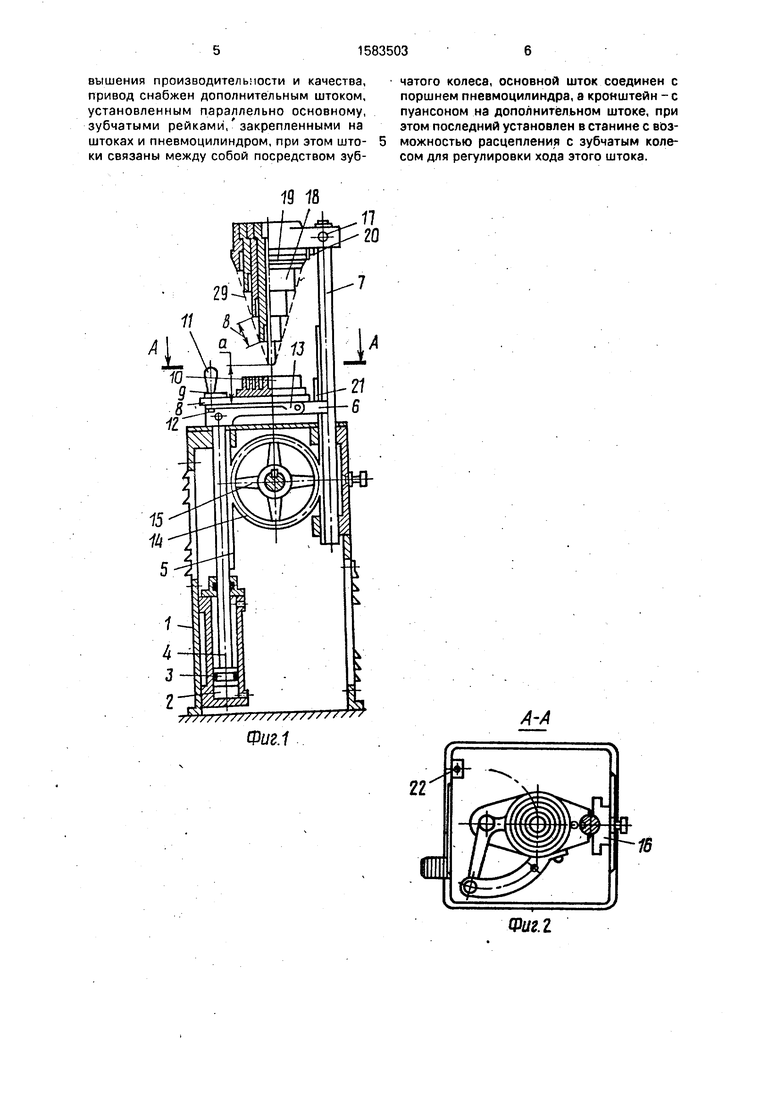

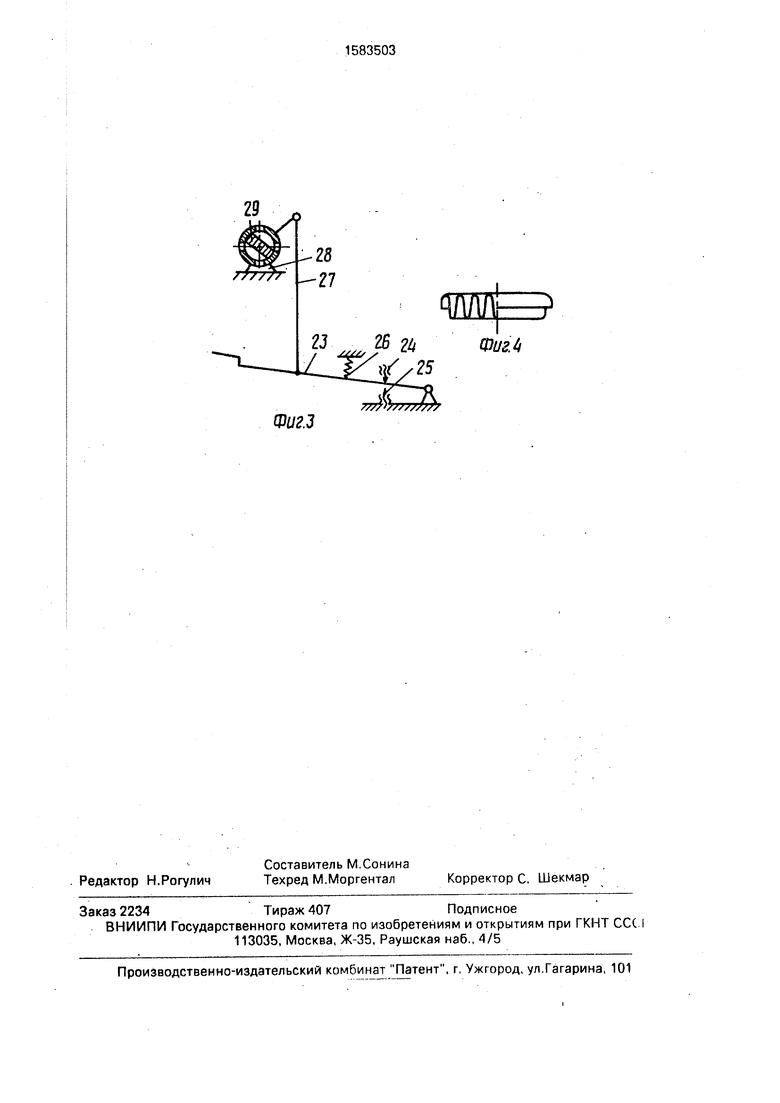

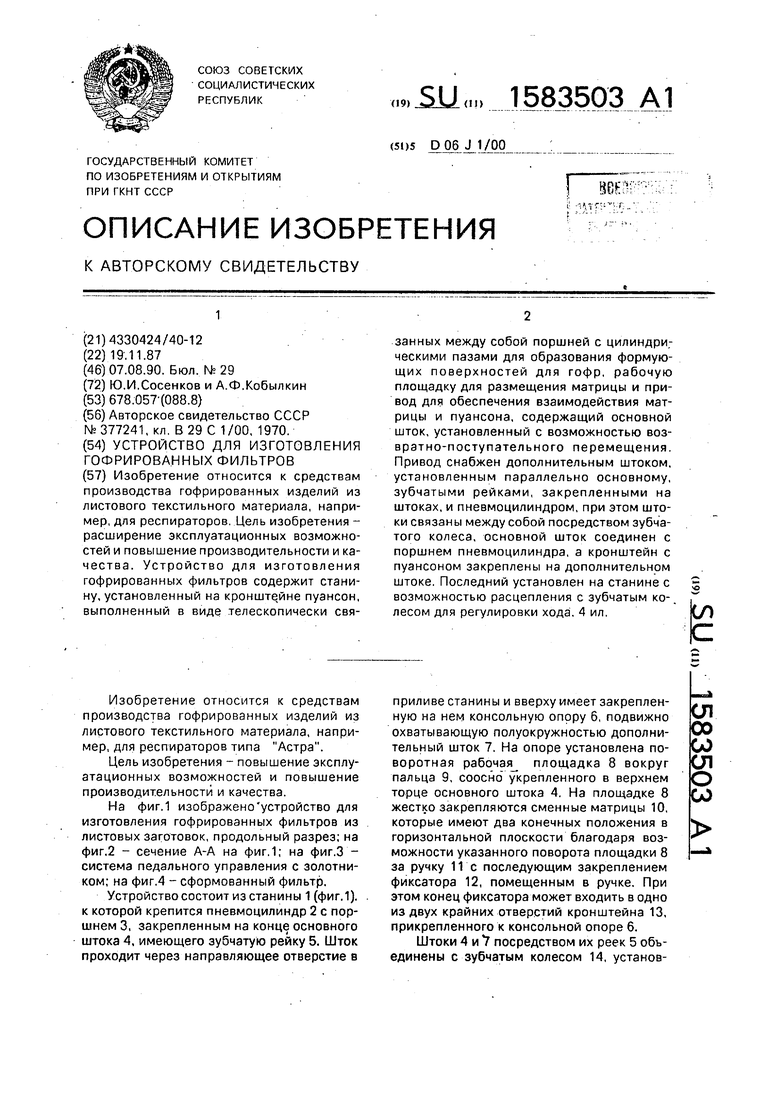

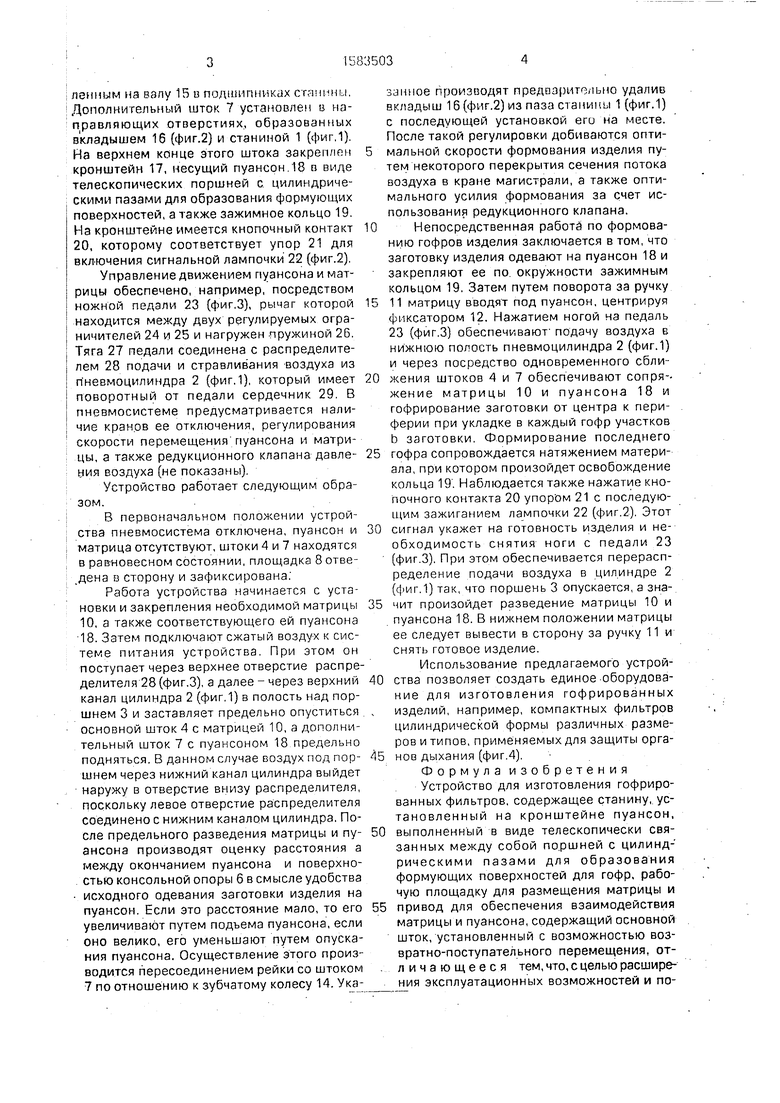

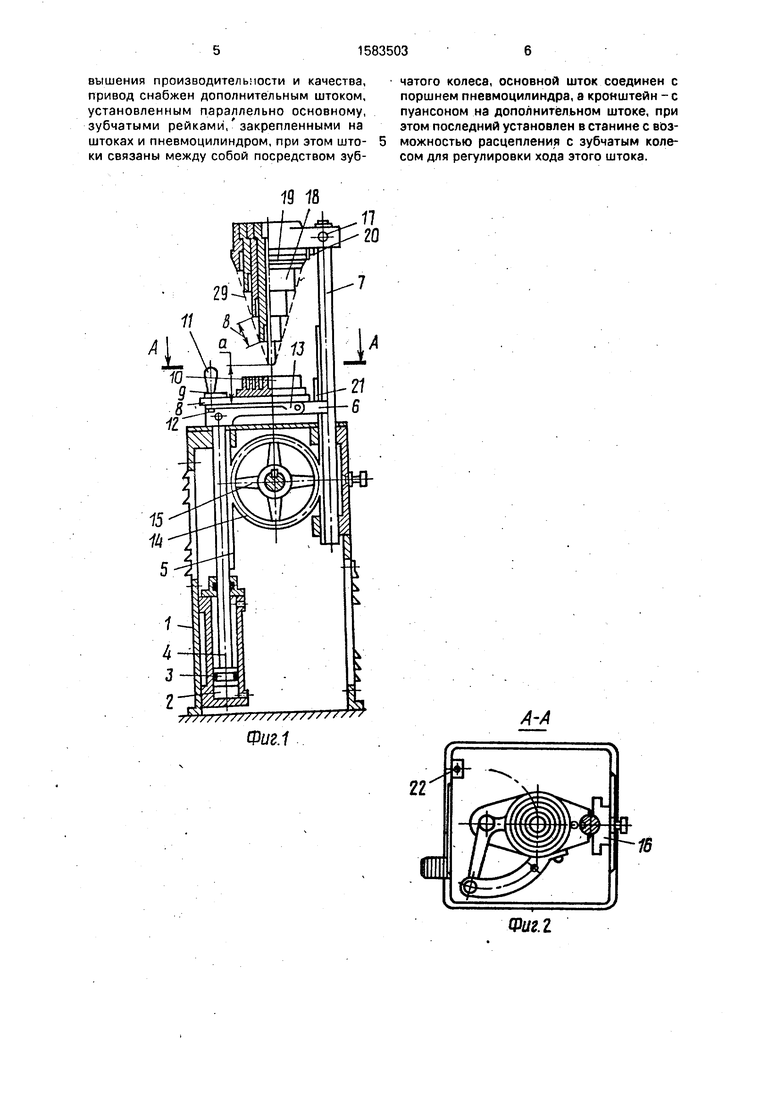

На фиг.1 изображено устройство для изготовления гофрированных фильтров из листовых заготовок, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - система педального управления с золотником; на фиг.4 - сформованный фильтр.

Устройство состоит из станины 1 (фиг.1). к которой крепится пневмоцилиндр 2 с поршнем 3, закрепленным на конце основного штока 4, имеющего зубчатую рейку 5. Шток проходит через направляющее отверстие в

приливе станины и вверху имеет закрепленную на нем консольную опору 6, подвижно охватывающую полуокружностью дополнительный шток 7. На опоре установлена поворотная рабочая площадка 8 вокруг пальца 9, соосно укрепленного в верхнем торце основного штока 4. На площадке 8 жестко закрепляются сменные матрицы 10, которые имеют два конечных положения в горизонтальной плоскости благодаря возможности указанного поворота площадки 8 за ручку 11 с последующим закреплением фиксатора 12, помещенным в ручке. При этом конец фиксатора может входить в одно из двух крайних отверстий кронштейна 13, прикрепленного к консольной опоре 6.

Штоки 4 и 7 посредством их реек 5 объединены с зубчатым колесом 14, установСЛ 00 СО СЛ О СА)

ленным на валу 15 с подшипниках сгпнини. Дополнительный шток 7 установлен в направляющих отверстиях, образованных вкладышем 16 (фиг.2) и станиной 1 (фиг,1). На верхнем конце этого штока закреплен кронштейн 17, несущий пуансон 18 в виде телескопических поршней с цилиндрическими пазами для образования формующих поверхностей, а также зажимное кольцо 19. На кронштейне имеется кнопочный контакт 20, которому соответствует упор 21 для вкл-ючения сигнальной лампочки 22 (фиг.2). Управление движением пуансона и матрицы обеспечено, например, посредством ножной педали 23 (фиг.З), рычаг которой находится между двух регулируемых огра- ничителей 24 и 25 и нагружен пружиной 26. Тяга 27 педали соединена с распределите- лем 28 подачи и стравливания воздуха из п невмоцилиндра 2 (фиг.1), который имеет поворотный от педали сердечник 29. В пневмосистеме предусматривается нали- чие кранов ее отключения, регулирования скорости перемещения пуансона и матрицы, а также редукционного клапана давления воздуха (не показаны).

Устройство работает следующим образом.

В первоначальном положении устройства пневмосистема отключена, пуансон и матрица отсутствуют, штоки 4 и 7 находятся в равновесном состоянии, площадка 8 отве- ,дена в сторону и зафиксирована.

Работа устройства начинается с установки и закрепления необходимой матрицы 10, а также соответствующего ей пуансона 18. Затем подключают сжатый воздух к системе питания устройства. При этом он поступает через верхнее отверстие распределителя 28 (фиг.З), а далее - через верхний канал цилиндра 2 (фиг.1) в полость над поршнем 3 и заставляет предельно опуститься основной шток 4 с матрицей 10, а дополнительный шток 7 с пуансоном 18 предельно подняться. В данном случае воздух под поршнем через нижний канал цилиндра выйдет наружу в отверстие внизу распределителя, поскольку левое отверстие распределителя соединено с нижним каналом цилиндра. После предельного разведения матрицы и пуансона производят оценку расстояния а между окончанием пуансона и поверхностью консольной опоры 6 в смысле удобства исходного одевания заготовки изделия на пуансон. Если это расстояние мало, то его увеличивают путем подъема пуансона, если оно велико, его уменьшают путем опускания пуансона. Осуществление этого производится пересоединением рейки со штоком 7 по отношению к зубчатому колесу 14. Ука3jnnoe производят предварительно удалив вкладыш 16(фнг.2) из паза станины 1 (фиг.1) с последующей установкой его на месте. После такой регулировки добиваются оптимальнои скорости формования изделия путем некоторого перекрытия сечения потока воздуха в кране магистрали, а также оптимального усилия формования за счет использования редукционного клапана.

0 Непосредственная работа по формованию гофров изделия заключается в том, что заготовку изделия одевают на пуансон 18 и закрепляют ее по окружности зажимным кольцом 19. Затем путем поворота за ручку

5 11 матрицу вводят под пуансон, центрируя фиксатором 12. Нажатием ногой на педаль 23 (фиг.З) обеспечивают подачу воздуха в нижнюю полость пневмоцилиндра 2 (фиг.1) и через посредство одновременного сбли0 жения штоков 4 и 7 обеспечивают сопря-- жение матрицы 10 и пуансона 18 и гофрирование заготовки от центра к периферии при укладке в каждый гофр участков b заготовки. Формирование последнего

5 гофра сопровождается натяжением материала, при котором произойдет освобождение кольца 19. Наблюдается также нажатие кнопочного контакта 20 упором 21 с последующим зажиганием лампочки 22 (фиг.2). Этот

0 сигнал укажет на готовность изделия и необходимость снятия ноги с педали 23 (фиг.З). При этом обеспечивается перераспределение подачи воздуха в цилиндре 2 (фиг.1) так, что поршень 3 опускается, а зна5 чит произойдет разведение матрицы 10 и пуансона 18. В нижнем положении матрицы ее следует вывести в сторону за ручку 11 и снять готовое изделие.

Использование предлагаемого устрой0 ства позволяет создать единое оборудование для изготовления гофрированных изделий, например, компактных фильтров цилиндрической формы различных размеров и типов, применяемых для защиты орга5 нов дыхания (фиг.4).

Формула изобретения Устройство для изготовления гофрированных фильтров, содержащее станину, установленный на кронштейне пуансон,

0 выполненный в виде телескопически связанных между собой поршней с цилиндрическими пазами для образования формующих поверхностей для гофр, рабочую площадку для размещения матрицы и

5 привод для обеспечения взаимодействия матрицы и пуансона, содержащий основной шток, установленный с возможностью возвратно-поступательного перемещения, от- личающееся тем, что, с целью расширения эксплуатационных возможностей и повышения производительности и качества, привод снабжен дополнительным штоком, установленным параллельно основному, зубчатыми рейками/закрепленными на штоках и пневмоцилиндром, при этом штоки связаны между собой посредством зубчатого колеса, основной шток соединен с поршнем пневмоцилиндра, а кронштейн -с пуансоном на дополнительном штоке, при этом последний установлен в станине с воз- можностью расцепления с зубчатым колесом для регулировки хода этого штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для гофрирования листового материала | 1990 |

|

SU1755999A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1973 |

|

SU377241A1 |

| Устройство для изготовления спиралей | 1983 |

|

SU1080901A1 |

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| Станок для гибки стержней обмоток электрических машин | 1982 |

|

SU1051656A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

Изобретение относится к средствам производства гофрированных изделий из листового текстильного материала, например, для респираторов. Цель изобретения - расширение эксплуатационных возможностей и повышение производительности и качества. Устройство для изготовления гофрированных фильтров содержит станину, установленный на кронштейне пуансон, выполненный в виде телескопически связанных между собой поршней с цилиндрическими пазами для образования формующих поверхностей для гофр, рабочую площадку для размещения матрицы и привод для обеспечения взаимодействия матрицы и пуансона, содержащий основной шток, установленный с возможностью возвратно-поступательного перемещения. Привод снабжен дополнительным штоком, установленным параллельно основному, зубчатыми рейками, закрепленными на штоках, и пневмоцилиндром, при этом штоки связаны между собой посредством зубчатого колеса, основной шток соединен с поршнем пневмоцилиндра, а кронштейн с пуансоном закреплены на дополнительном штоке. Последний установлен на станине с возможностью расцепления с зубчатым колесом для регулировки хода. 4 ил.

Фиг.1

А-А

Фиг. 2

Фиг.з

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 0 |

|

SU377241A1 |

Авторы

Даты

1990-08-07—Публикация

1987-11-19—Подача