Изобретение относится к машиностроению и может быть использовано в роботизированных технологических комплексах (РТК).

Известны роботизированные технологические комплексы, состоящие из технологического оборудования, например токарного станка с ЧПУ с автоматической сменой инструмента, автоматического манипулятора и магазина-накопителя для заготовок (Белянин П.Н.Робототехнические системы для машиностроения, М.: Машиностроение, 1986, с. 114-115, рис. 1.66 и 1.67).

Основным недостатком указанного комплекса являются ограниченные технологические возможности и ограниченная степень автоматизации, связанные с необходимостью частой, периодической, ручной укладки заготовок в гнезда магазина для заготовок. Кроме того, усложняется конструкция РТК из-за необходимости введения механизмов с приводами для относительного перемещения манипулятора и магазина для схвата заготовки из каждого гнезда магазина.

Известен роботизированный технологический комплекс (Применение промышленных роботов в механосборочном производстве./ Под ред. Миникина С.И., М. : Машиностроение, 1981, с. 35-37, рис. 23, 24), в котором ориентация и подача заготовок осуществляется из навала с помощью автоматического загрузочного устройства - БЗУ (бункерно-загрузочного устройства).

Основным недостатком указанного РТК является ограниченная технологическая возможность БЗУ, используемых только для мелких и простых заготовок в ограниченном диапазоне размеров.

Целью изобретения является расширение технологических возможностей РТК.

Это достигается тем, что в роботизированном технологическом комплексе, содержащем технологическое оборудование (например, токарный станок с ЧПУ), магазин с гнездами под заготовки, манипулятор для схвата заготовок из магазина, загрузочное устройство снабжено несущей стойкой с консольной площадкой, установленным вертикально на площадке с возможностью поворота кронштейном, снабженным двумя или тремя параллельными приводными цилиндрами, механизмом поворота кронштейна, содержащим зубчатое колесо, приводной цилиндр, связанную с ними шток-рейку с радиальным пальцем, взаимодействующим с фигурными пазами, выполненными на поворотной ограничительной втулке, телескопическим цилиндром, который осуществляет захват заготовки из тары и сброс ее в лоток, при этом захват заготовки осуществляется электромагнитом, расположенным на внутреннем штоке телескопического цилиндра.

Кроме того, лоток снабжен площадкой с бортами и фигурным отверстием, охватывающим зону действия штоков телескопического цилиндра во всех положениях кронштейна и телескопического цилиндра, что предотвращает сброс в угловых положениях цилиндра, а также сменной или регулируемой отсекающей планкой, образующей с лотком проходное отверстие для одной заготовки, а поворотная втулка снабжена тормозом. Электропитание катушки электромагнита осуществляется с помощью двух спиралевидных отрезков электропроводки, соединенных перемычкой.

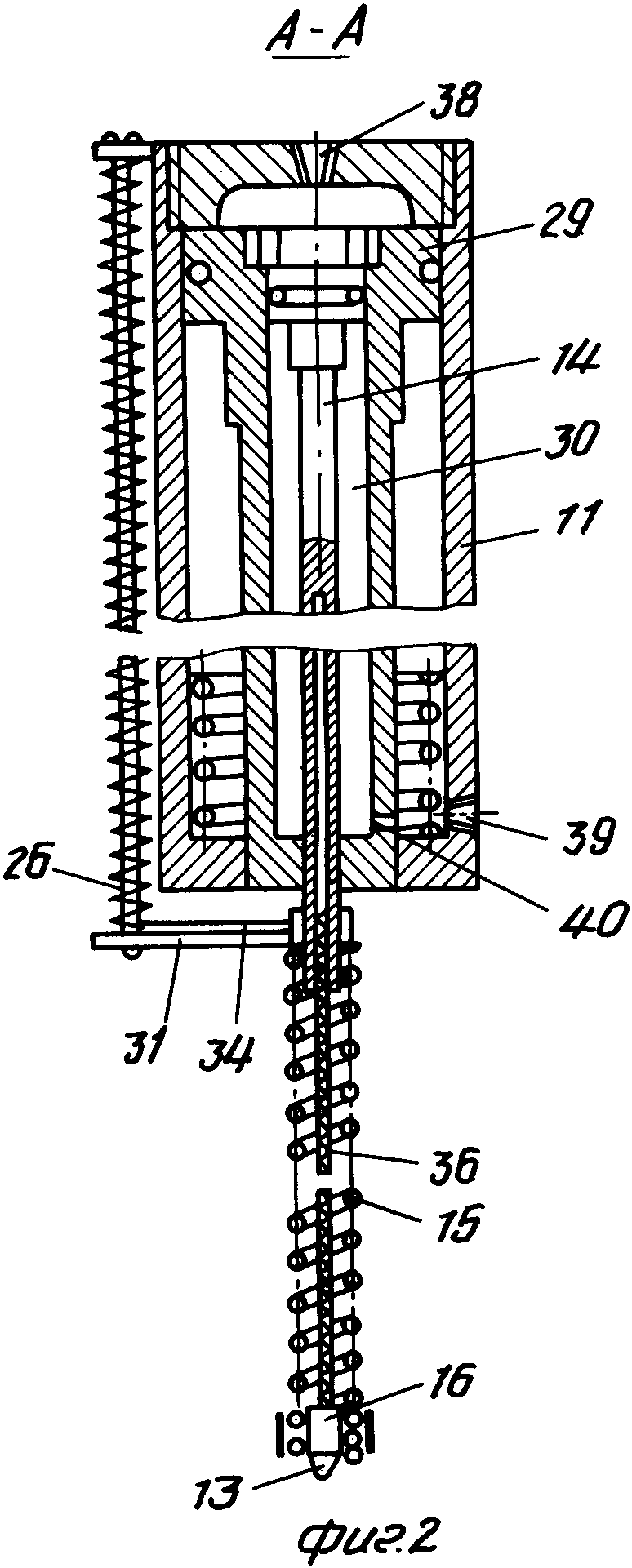

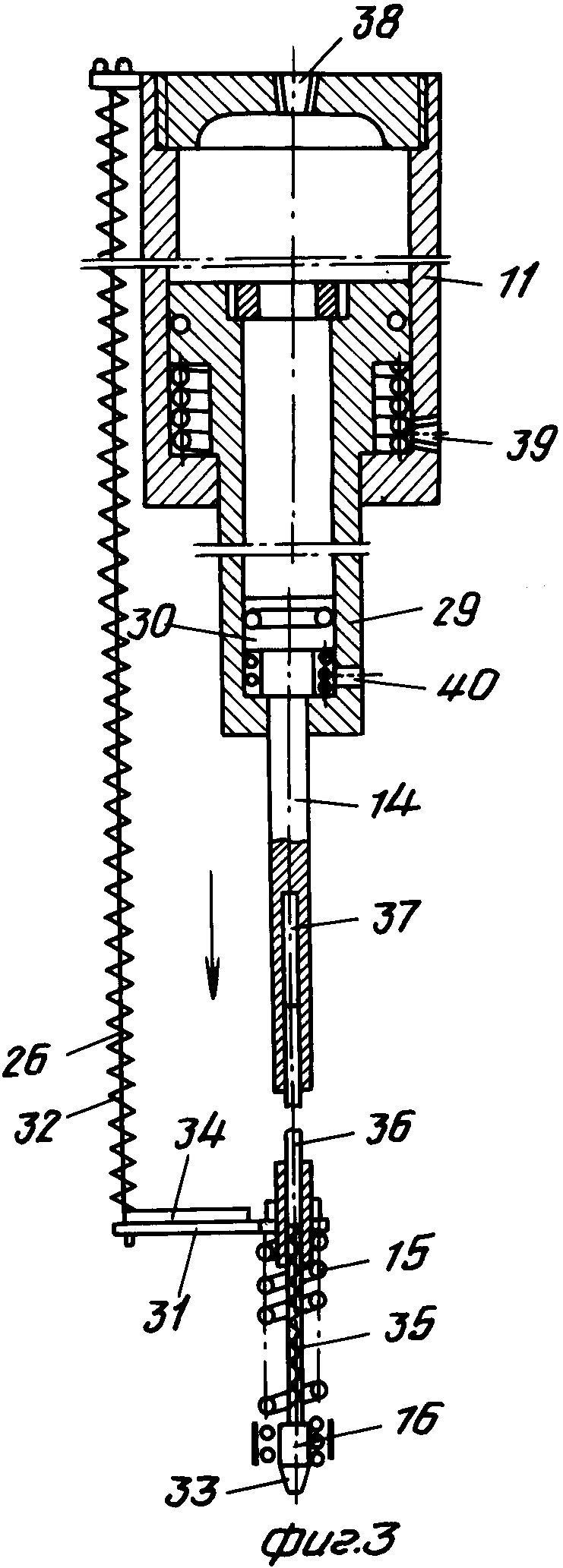

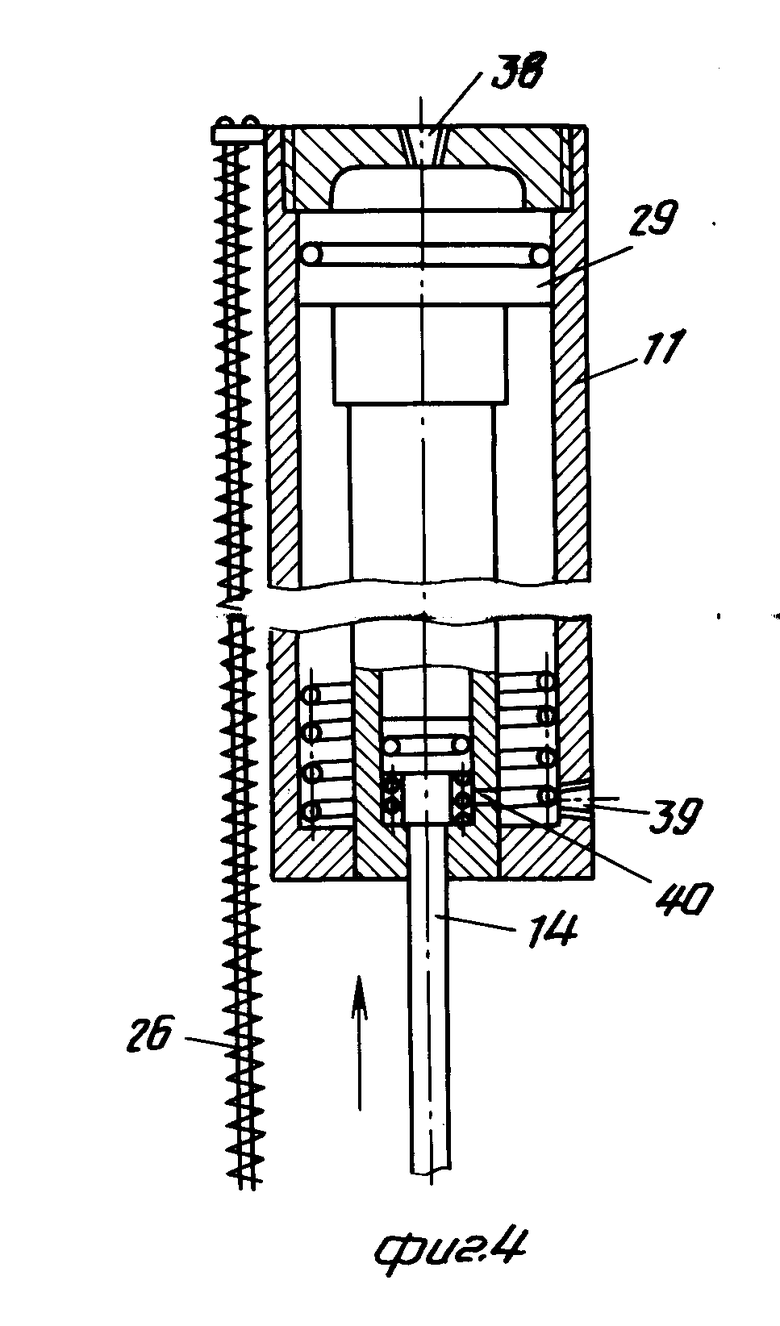

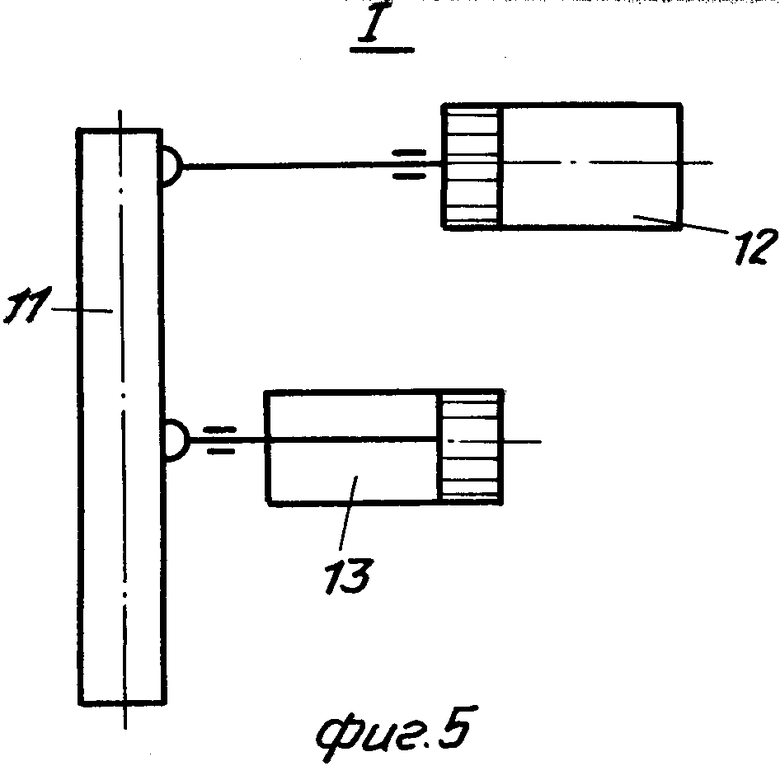

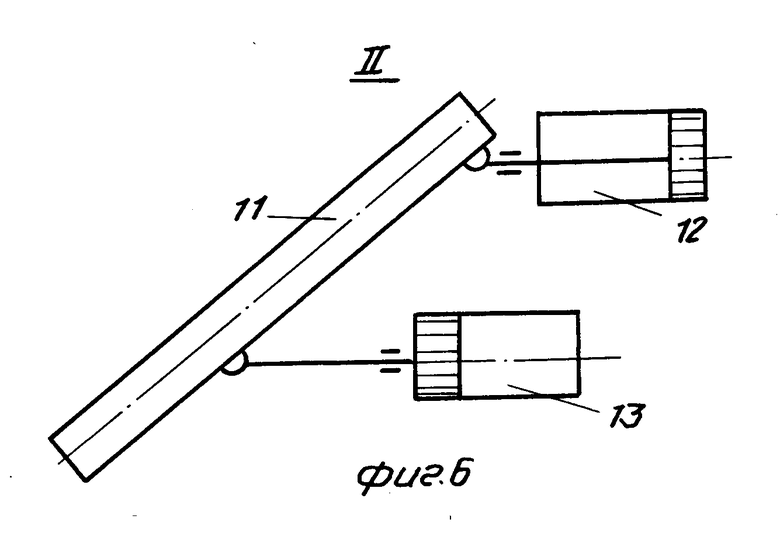

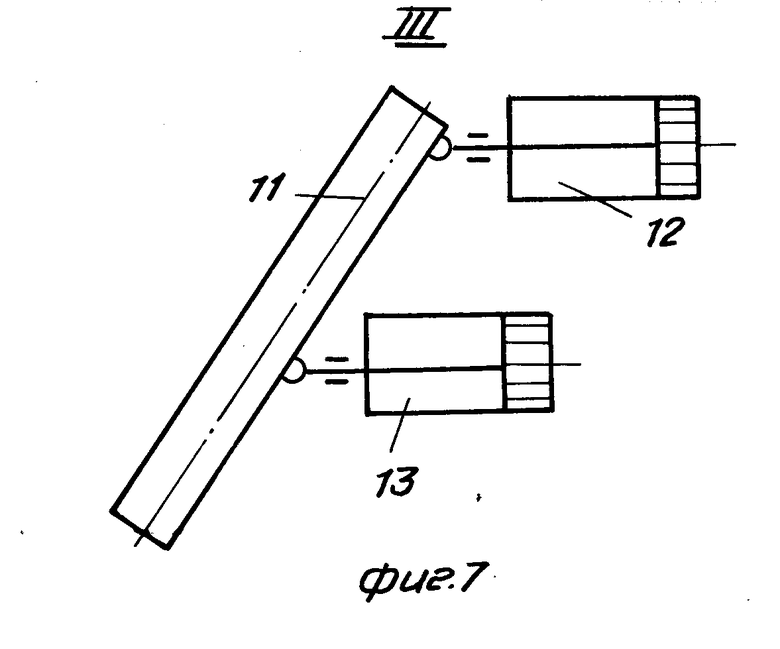

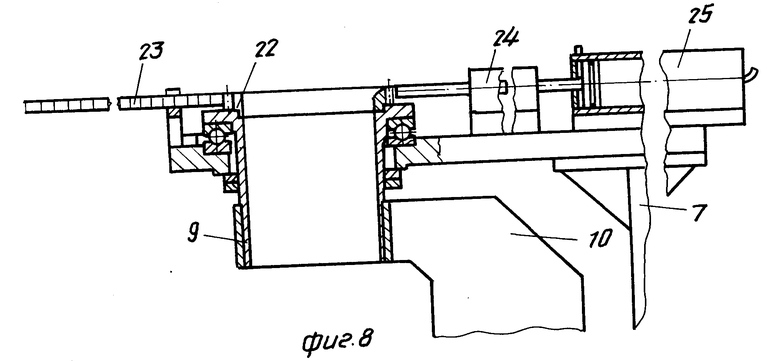

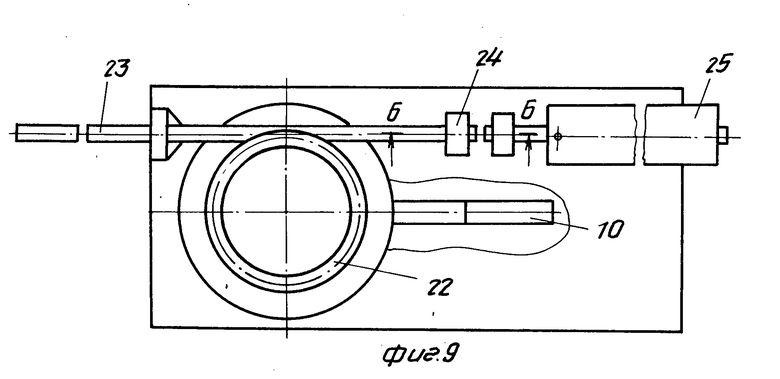

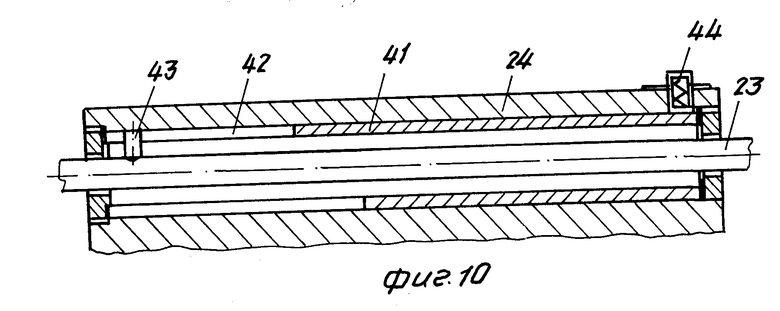

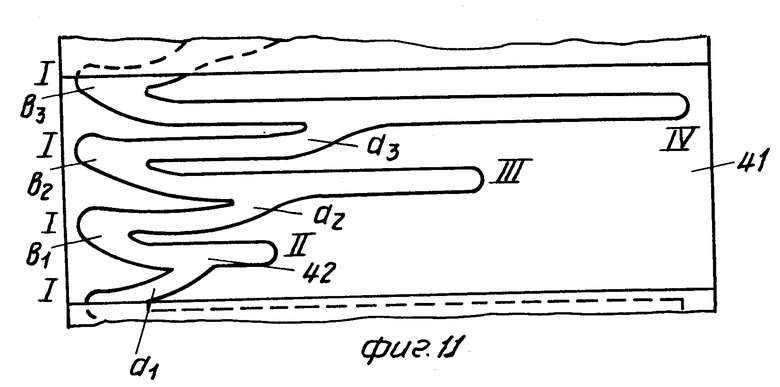

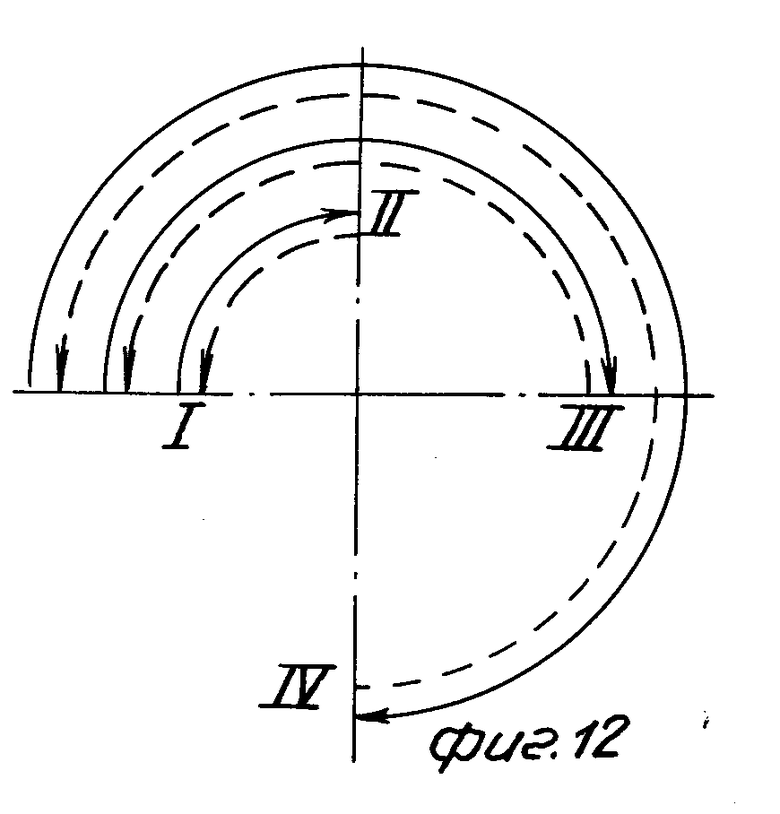

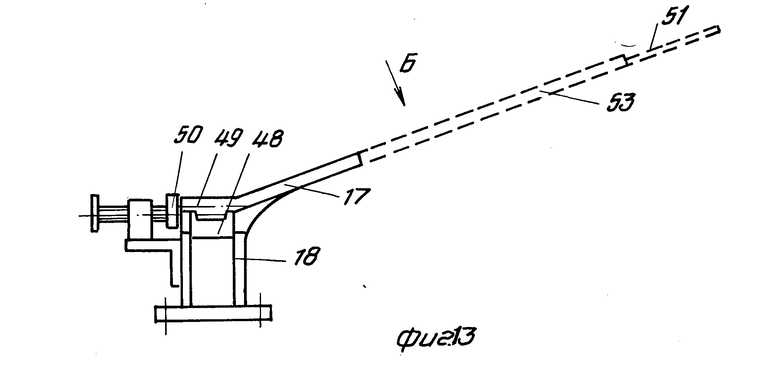

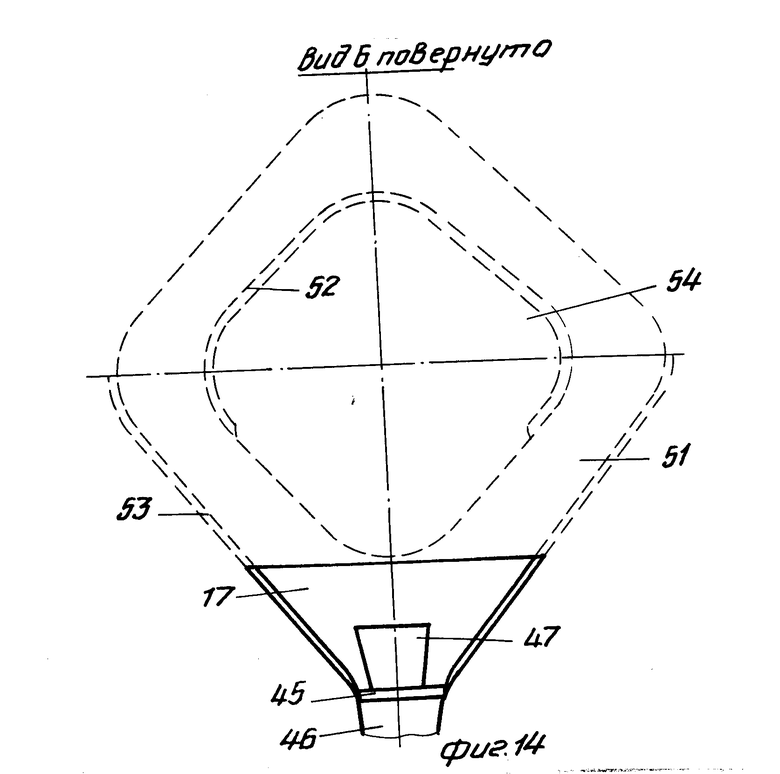

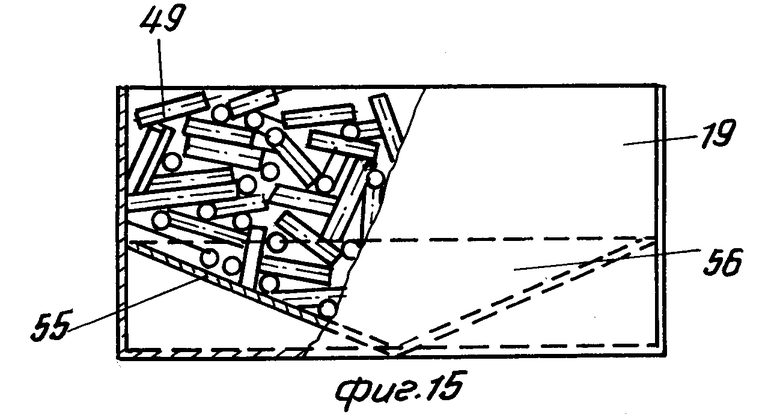

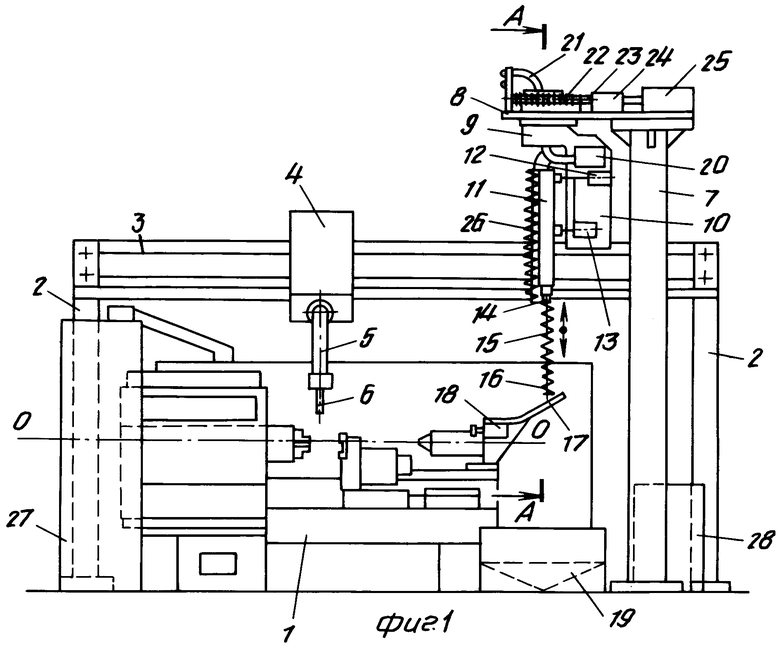

На фиг.1 изображен общий вид РТК (токарный станок с ЧПУ с автоматической сменой инструмента); на фиг.2 - разрез А-А на фиг.1; крайнее верхнее положение; на фиг. 3 - то же, крайнее нижнее положение; на фиг.4 - то же, промежуточное положение в момент возврата в исходное положение; на фиг.5-7 - схемы положений цилиндра при различных положениях поршней приводных цилиндров, соответственно I, II, III; на фиг.8 - механизм поворота кронштейна в различные фиксированные по углу положения; на фиг.9 - то же, план; на фиг. 10 - поворотная ограничительная втулка во взаимодействии со штоком-рейкой механизма поворота кронштейна; на фиг.11 - развертка поворотной ограничительной втулки; на фиг.12 - схема последовательных поворотов кронштейна с возвратом в исходное положение; на фиг.13 - лоток с магазином; на фиг.14 - вид по стрелке Б на фиг.13 (пунктирной линией изображен вариант исполнения лотка с расширенной площадкой с бортами и фигурным отверстием); на фиг.15 - тара с заготовками навалом.

Роботизированный технологический комплекс состоит из технологического оборудования 1 (токарного станка с ЧПУ), установленной на стойках 2 траверсы 3, по которой перемещается автоматический манипулятор 4 с руками 5 и схватами 6.

Перед станком 1 установлена несущая стойка 7 с консольной горизонтальной площадкой 8, на которой смонтирован с возможностью поворота кронштейн 9 со сквозным отверстием по оси и боковым плоским выступом 10 снизу.

По оси кронштейна 9 снизу установлен телескопический цилиндр 11, соединенный шарнирно со штоками 2- или 3-приводных цилиндров 12, 13, установленных параллельно на боковом плоском выступе 10 кронштейна 9.

При использовании 3-приводных цилиндров число возможных угловых положений телескопического цилиндра 11 увеличивается в два раза.

На торце внутреннего штока 14 цилиндра 11 закреплена пружина 15 с электромагнитом 16.

На линии 0-0 центров станка под электромагнитом 16 установлен направляющий лоток 17 с позицией выдачи 18, по оси вращения кронштейна 9 на полу расположена тара 19 с заготовками.

На плоском выступе 10 кронштейна 9 закреплена золотниковая распределительная коробка 20, соединенная шлангом 21, проходящим через отверстие кронштейна 9 (см. фиг.8), с источником давления рабочей среды (сжатого воздуха от системы или масла от масляного насоса).

Все приводные цилиндры управляются через золотниковую распределительную коробку 20 с помощью электромагнитов.

На консольной площадке 8 размещен механизм поворота кронштейна 9, содержащий зубчатое колесо 22, сопряженное со шток-рейкой 23, проходящей через корпус 24 с поворотной ограничительной втулкой (см. фиг.10) и взаимодействующей со штоком приводного цилиндра 25.

Для электропитания катушки электромагнита снаружи корпуса телескопического цилиндра 11 размещена плотная (без зазоров между витками) спиралевидная электропроводка 26. Вблизи станка 1 размещают пульт 27 управления и гидростанцию 28.

Телескопический цилиндр 11 (см. фиг.2, 3, 4) состоит из штока-поршня 29, установленного в корпусе, и штока-поршня 14, расположенного в центральном отверстии 30 штока-поршня 29. На конце штока-поршня 14 закреплен кронштейн 31, к которому подсоединен нижний конец телескопического стержня 32, служащего в качестве направляющего стержня для спиралевидной электропроводки 26 (выполнен по типу сопрягаемых друг с другом трубок разного сечения известных конструкций). Электромагнит 16 выполнен со сменным сердечником 33.

Для подвода электропитания к катушке электромагнита 16 на кронштейне 31 закреплены перемычки 34, соединяющие электропроводку 26 со спиралевидной электропроводкой 35, выполненной с крупным шагом (с зазором между витками). Внутри пружины 15 проходит направляющий стержень 36, нижний конец которого шарнирно закреплен к электромагниту 16, а верхний свободно входит в отверстие 37 штока-поршня 14.

Для подачи рабочей среды в корпусе телескопического цилиндра 11 предусмотрены отверстия 38, 39, к которым подсоединяются шланги.

Для возврата в верхнее исходное положение внутреннего штока-поршня 14 внизу штока-поршня 29 на боковой спинке предусмотрено отверстие 40.

Телескопический цилиндр 11 (см. фиг.5, 6, 7) соединен шарнирно со штоками приводных цилиндров 12 и 13 таким образом, чтобы при указанных различных комбинациях положений поршней цилиндров 12 и 13 телескопический цилиндр 11 занимал положения: I - вертикальное, II - наклонное для схвата заготовок из тары 19, III - наклонное для сброса заготовок в лоток 17.

Для обеспечения схвата заготовок со всех сторон тары предусмотрен механизм поворота кронштейна 9 (совместно с телескопическим цилиндром 11), содержащий жестко закрепленное на оси кронштейна 9 зубчатое колесо 22 (см. фиг. 8 и фиг.9), находящееся в зацеплении со штоком-рейкой 23. Шток-рейка, связанная с приводным цилиндром 25, проходит через поворотную ограничительную втулку 41, расположенную в корпусе 24 (см. фиг. 10 и 11). На этой втулке выполнены фигурные пазы 42, контактирующие с радиальным пальцем 43, запрессованным в шток-рейку 23. Фигурные пазы выполнены в виде равномерно расположенных (под углом 120о по сечению втулки 41) наклонных пазов а1, а2 и а3, переходящих в продольные пазы в положениях II, III и IV, выполненных различной длины в зависимости от угла поворота кронштейна 9 от исходного положения 1.

На фиг.12 сплошными стрелками показаны повороты кронштейна 9 последовательно в положения II, III и IV от исходного положения I, а пунктиром - возвратный поворот от каждого названного положения в исходное положение I. При этом на развертке ограничительной поворотной втулки 41 длины продольных пазов в II, III и IV позициях соответствуют перемещению шток-рейки 23 с пальцем 43 на длину хода, обеспечивающего поворот кронштейна 9 соответственно в позиции I, II и IV. Начало каждого наклонного паза а1, а2 и а3 (начиная с левого торца втулки 41, т.е. с позиции I) соединено дополнительным наклонным пазом (b1, b2, b3), сопрягаемым с продольным пазом предыдущего фигурного паза. Такое исполнение пазов обеспечивает каждый раз при прямом и обратном ходе поршня в приводном цилиндре 25 исходное положение I для штока-рейки 23 при новом положении ограничительной поворотной втулки 41, а следовательно различную величину хода штока-рейки 23.

Для исключения самопроизвольного поворота втулки 41 в зонах пересечения наклонных пазов а1 и b1, a2 и b2, а3 и b3 с соответствующими продольными пазами предусмотрено тормозное устройство 44 в виде подпружиненной тормозной колодки.

Для сброса заготовок, их ориентирования и направления в магазин предусмотрен лоток 17 (см. фиг.13, 14), связанный с позицией выдачи 18 и наклоненный к горизонтали для обеспечения произвольного движения заготовок под действием составляющей силы тяжести. Лоток 17 снабжен сменной или регулируемой отсекающей планкой 45, образующей с лотком проходное отверстие для прохода только одной заготовки. При подходе к позиции выдачи 18 лоток 17 снабжен сменной суженной частью - направляющей 46.

Для исключения заклинивания заготовок перед отсекающей планкой 45 в лотке выполнен на шарнирах перегрузочный люк 47, удерживаемый заподлицо с лотком сменным уравновешивающим грузом. Момент от груза подбирается таким образом, чтобы обеспечить проскакивание через зону люка одной заготовки. Возможен вариант принудительного открывания перегрузочного люка отдельным приводом при поступлении сигнала о перегрузке люка.

Магазин 18 снабжен сменным ложементом 48. При этом заготовка 49 может занимать как горизонтальное положение, двигаясь до упора 50, так и вертикальное за счет установки ложемента 48 с отверстием и соответствующим изменением наклона сменной направляющей 46 лотка 17. В магазине предусмотрен контактный датчик о наличии заготовки в ложементе 48.

На фиг.13 и 14 пунктиром показан вариант лотка 17 с уширенной площадкой 51 с бортами 52 и 53 и фигурным окном 54, охватывающим по размеру зону действия штока-поршней с пружиной 15 телескопического цилиндра 11.

Для исключения схвата дополнительных заготовок боковыми поверхностями сердечника 33 электромагнита 16 его боковые поверхности изолированы и имеют только узкую выступающую часть (на чертеже не показано). Поперечное сечение сердечника выполнено меньше поперечного сечения заготовки. Кроме того, в электросхеме загрузочного устройства предусмотрено регулирование электромагнитной силы притяжения за счет изменения параметров тока в цепи. Тара 19 с деталями 49, уложенными навалом, устанавливается на полу симметрично оси вращения кронштейна 9 (примерно) и снабжена наклонным дном из двух коротких 55 и двух длинных 56 частей, сходящихся к центру. Возможны другие варианты тары, круглые с конусным дном или квадратные с наклонным дном из четырех одинаковых частей.

Устройство работает следующим образом. После включения технологического оборудования от контактного датчика позиции выдачи 18 поступает сигнал об отсутствии заготовки в ложементе 48 и для выполнения цикла загрузки. Указанный цикл управляется с помощью командоаппарата, связанного с датчиками загрузочного устройства и системой управления оборудования. При этом телескопический цилиндр 11 занимает исходное вертикальное положение 1 (фиг.5) за счет подачи давлений рабочей среды во взаимно противоположные полости приводных цилиндров 12 и 13. Кронштейн 9 находится в положении 1 (см. фиг. 12), при котором боковой плоский выступ 10 наиболее удален от лотка 17. Это соответствует положению пальца 43 (фиг.10 и 11) штока-рейки 23 в пазу а1 в исходном положении I.

При подаче давления рабочей среды через отверстие 38 в полость телескопического цилиндра 11 начинают двигаться одновременно наружный и внутренний шток-поршни 29 и 14. При этом раздвигается телескопический стержень 32, растягивая спирали электропроводки 26, и включается цепь питания электромагнита 16.

До завершения полного выдвижения шток-поршней 29 и 14 электромагнит 16 упирается с сердечником 33 в деталь тары 19, после чего пружина 15 начинает сжиматься до тех пор, пока не закончится полное выдвижение шток-поршней 29 и 14. При этом также сжимаются спиралевидные витки электропроводки 35 и останавливается стержень 36, на который наползает шток-поршень за счет отверстия 37. По окончании полного выдвижения шток-поршней подается давление в полость телескопического цилиндра 11 через отверстие 39.

Первым начинает движение вверх наружный шток-поршень 29. При этом по окончании сжимающих сил на пружине 15 и отрыве ее от заготовок электромагнит 16 притягивает к сердечнику 33 заготовку и поднимает ее вместе с пружиной и штоком-поршнем 14. После завершения подъема шток-поршня 29 его радиальное отверстие 40 сообщает полости обоих шток-поршней и давление подается под поршень шток-поршня, которое и завершает подъем шток-поршней в исходное положение. При этом электромагнит 16 с заготовкой оказывается выше уровня лотка 17. По окончании цикла подъема подается сигнал на сброс заготовки. Для этого дается обратная комбинация давления рабочей среды в поршни 12 и 13 и телескопический цилиндр 11 наклоняется в положение сброса заготовки. В этом положении заготовка оказывается над лотком 17, а в цепи управления дается сигнал на отключение питания электромагнита 16. Заготовка падает в желоб лотка 17, проскакивает перегрузочный люк 47, проходит в отверстие, образованное отсечной планкой 45, и далее попадает в направляющую 46 лотка, а затем - в ложемент 48 до упора 50, замыкая контактный датчик сигнала о наличии заготовки в магазине.

В случае отсутствия сигнала о наличии заготовки в магазине подается команда на повторение описанного цикла. В случае захвата двух и более заготовок и в случае неразобщенного их перемещения по желобу лотка после сброса и заклинивания перед отсечной планкой 45 под действием увеличившегося веса против веса одной заготовки люк 47 наклоняется и сбрасывает заготовки обратно в тару. После этого люк снова становится неуравновешенным и возвращается в исходное положение. Поскольку заготовка не попала в магазин по-прежнему подается сигнал на поворот цикла загрузки магазина заготовкой.

После загрузки магазина заготовкой дается команда на схват заготовки автоматическим манипулятором 4. При этом загрузочное устройство возвращается в исходное положение.

При схвате заготовки из магазина снова поступает сигнал на подачу цикла захвата заготовки из тары. При этом приводные цилиндры 12 и 13 поворачивают телескопический цилиндр 11 в положение II. Палец 43 штока-рейки 23 (фиг.10) по-прежнему находится в положении I в начале наклонного паза а1, цикл захвата и сброса заготовки повторяется аналогично описанному, но при этом захват заготовки осуществляется на расстоянии от центра тары 19.

При следующем повторном цикле подается рабочее давление в приводной цилиндр 25 и шток-рейка 23 начинает перемещаться в сторону цилиндра 25. При этом палец 43 воздействует на стенку наклонного паза а1 и поворачивает поворотную ограничительную втулку 41 на 120о и далее двигается вдоль наклонного паза до упора в положение II и останавливается. При этом зубчатое колесо 22 поворачивает кронштейн 9 на 90о в положение II. Боковой плоский выступ 10 кронштейна 9 в таком положении находится под углом 90о по отношению к положению I. Ось телескопического цилиндра наклонена согласно положению II на фиг.6. В таком положении осуществляется цикл захвата заготовки и последующий сброс ее на лоток (с положения III). При этом при возвратном движении поршня приводного цилиндра 25 радиальный палец 43 штока-рейки 23 перемещается вдоль продольного паза и из положения II переходит в дополнительный наклонный паз b1, создавая новое исходное положение ограничительной втулки 41 для осуществления цикла поворота на следующие 120о при повторном прямом ходе поршня приводного цилиндра 25.

Шток-рейка 23 упирается пальцем 43 в продольном пазу уже в положении III, обеспечивая поворот кронштейна 9 от исходного положения I на 180о. Цикл повторяется, обеспечивая захват заготовки с центра тары и с четырех сторон на удалении от центра. Это обеспечивает равномерную разгрузку тары и более плавное и равномерное перемещение заготовок по наклонному дну к центру тары. При этом цикле обеспечиваются различные положения телескопического цилиндра 11 - вертикальное, наклонное (среднее) в положении II и максимально наклонное - для сброса заготовки в положении III.

В то же время последовательно изменяется плоскость наклона телескопического цилиндра 1 за счет последовательного поворота кронштейна 9 на 90, 180 и 270о (в положения II, III и IV от исходного I). Возможен вариант захвата заготовки без возврата каждый раз кронштейна 9 в положение I для сброса заготовки. Исполнение лотка (см. фиг.13 и 14) заранее накладывает ограничения на расширение зоны действия телескопического цилиндра, но зато упрощает цикл сброса заготовки, который можно осуществлять непосредственно в положениях II, III и IV без возврата кронштейна 9 в исходное положение I для сброса заготовки. В некоторых случаях такое решение может оказаться более целесообразным.

Предложенный РТК позволяет исключить ручную операцию укладки заготовок в ячейки магазина, сокращает размеры магазина, исключает необходимость создания стола под магазин с приводами для перемещения стола в двух взаимно перпендикулярных направлениях, создает возможность установки в магазин любых заготовок из навала. Кроме того, предлагаемый РТИ позволяет из электромагнитного захвата заготовок использовать визуальные присоски (с подводом вакуума к присоскам через пружину 15 и центральные каналы в шток-поршнях, которые в этом случае необходимо выполнить, изолировав их от внутренних полостей цилиндров дополнительным трубчатым штоком). Это позволит использовать устройство и для немагнитных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический модуль для объемной штамповки | 1990 |

|

SU1776214A3 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Загрузочное устройство | 1985 |

|

SU1301638A1 |

| Устройство для загрузки заготовок в патрон металлорежущего станка | 1987 |

|

SU1505749A1 |

| Автоматизированный комплекс для листовой штамповки заготовок с внутренним асимметричным контуром | 1984 |

|

SU1253699A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Устройство для поштучной выдачи заготовок | 1984 |

|

SU1196224A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

Использование: машиностроение, в частности устройства для загрузки станков. Сущность изобретения: схват в виде электромагнита 16 может перемещаться для захвата заготовок в разные точки тары 19, разнесенные равномерно по ее поверхности. Заготовка сбрасывается схватом в направляющий лоток 17 ориентирующего устройства и поступает на позицию выдачи 18. В направляющем лотке 17 установлена отсечная планка для отделения лишних заготовок, а перед ней выполнен люк перегрузки. 15 ил.

УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК, содержащее ориентирующее устройство с позицией выдачи и направляющим лотком, средство для отделения лишних заготовок, тару с неориентированными заготовками и манипулятор с рукой и схватом, установленным с возможностью взаимодействия с тарой и ориентирующим устройством, отличающееся тем, что, с целью расширения технологических возможностей, средство для отделения лишних заготовок выполнено в виде отсечной планки и установлено в направляющем лотке ориентирующего устройства, а последнее снабжено люком перегрузки, расположенным в желобе направляющего лотка перед отсечной планкой, при этом манипулятор выполнен в виде установленного на стойке с возможностью поворота вокруг своей вертикальной оси кронштейна, на боковом выступе которого посредством по меньшей мере двух разнесенных по высоте силовых цилиндров закреплена рука, выполненная в виде телескопического цилиндра, на нижнем торце которого через пружину сжатия закреплен схват, установленный с возможностью перемещения в разные точки тары, разнесенные равномерно по ее поверхности.

| Под ред | |||

| Федотова А.И | |||

| Гибкие производственные системы сборки | |||

| Л.: Машиностроение, 1989, с.118-119, рис.6.1. |

Авторы

Даты

1994-11-30—Публикация

1990-07-09—Подача