Изобретение относится к станко-- строению, а именно к приводам зажимных устройств, установленных на шпинделе токарного станка.

Целью изобретения является повышение точности и долговечности опор шпинделя путем их разгрузки от усилий зажима в процессе вращения шпин- деля.

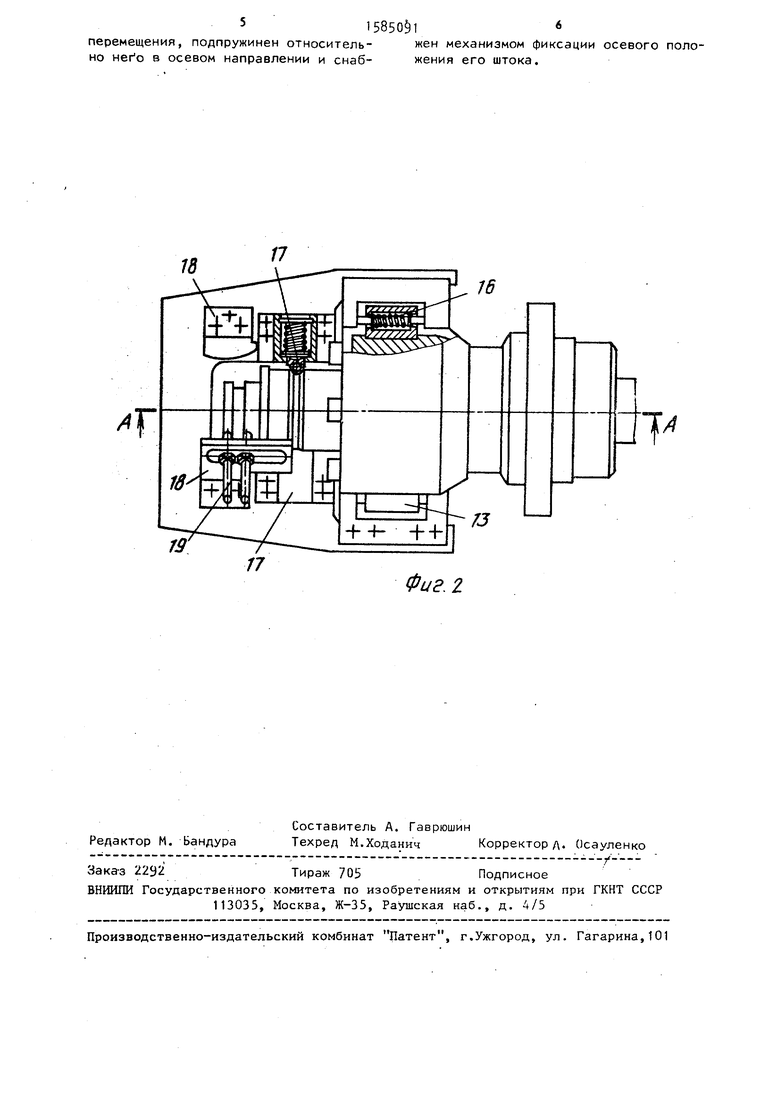

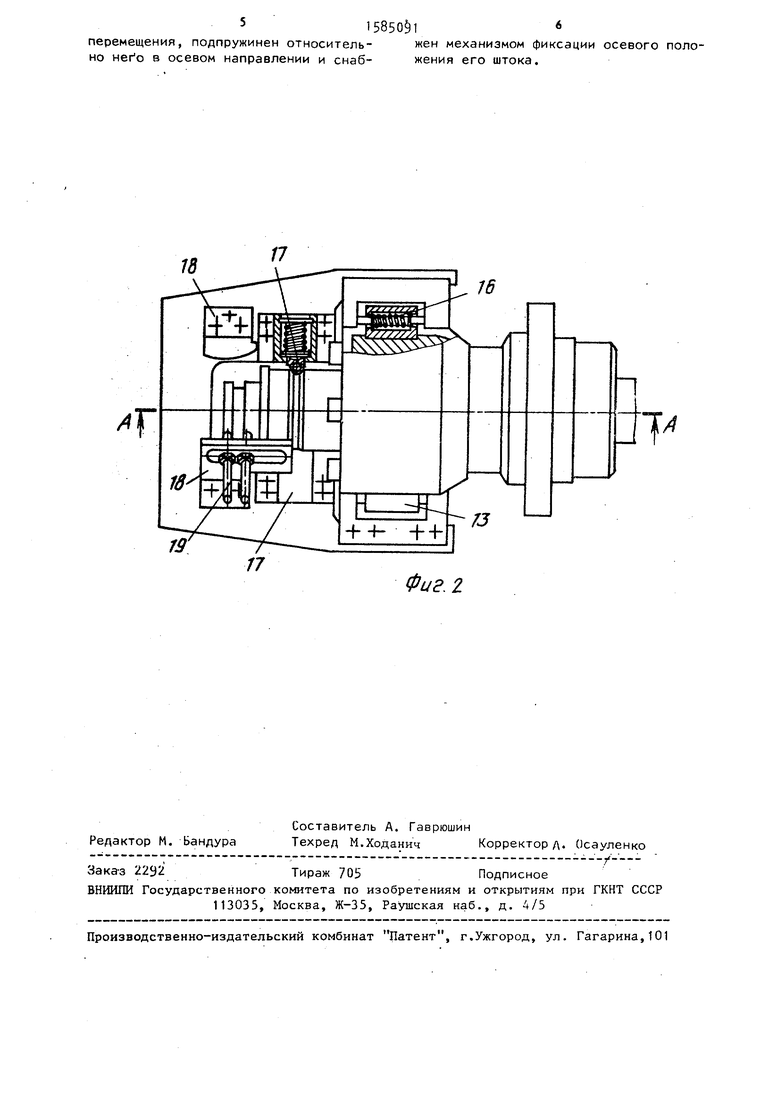

На фиг. 1 показан привод, разрез А-А на фиг. 2; на фиг. 2 - то же, вид в плане с частичным разрезом.

Привод зажимного устройства содержит установленный с возможностью ограниченного осевого перемещения силовой цилиндр 1 двустороннего действия с поршнем 2-, установленный на основании 3, которое закреплено на кронштейне 4 станка, и пакет тарельчатых пружин 5, расположенных в стакане 6 и закрепленных через фланец стакана на фланце 7 шпинделя 8. На правый конец оси 9, на которой расположен пакет тарельчатых пружин, навинчена тяга 10, передающая усилие зажима к зажимному устройству. Левый конец оси 9 входит в отверстие поршн 2 цилиндра 1 и с навинченной на ось проставкой 11 охватывает выступ 12 поршня. Механизмы возврата 13 удерживают цилиндр в положении, обеспечивающем зазор между фланцем 14 стакана 6 и цилиндром 1 с одной стороны и между фланцем k стакана 6 и упорным фланцем 15, закрепленным на цилиндре 1, с другой стороны. Пружины 16 механизма возврата возвращают цилиндр в это положение после сброса давления рабочей среды в цилиндре. Фиксаторы 17 удерживают шток поршня в среднем положении, обеспечивающем зазоры между выступом 12 поршня 2 и осью 9 с одной стороны, выступом 12 и проставкой 11 с другой стороны. Зазоры необходимы для предотвращения трения между вращающимися и невращающимися деталями. На кронштейнах

5

0

5

0

5

0

5

0

5

18 установлены бесконтактные датчики 19, контролирующие положения цилиндра и поршня и дающие информацию о зажиме заготовки.

Привод работает следующим образом.

Рабочая среда под давлением подается в левую полость цилиндра 1. Поршень 2 смещается вправо до упора выступа 12 в торец оси 9, цилиндр при этом сдвигается влево до упора упорного фланца 15 во фланец И стакана 6. При дальнейшем смещении поршня вправо сжимается пакет тарельчатых пружин 5, тяга 10 смещается вправо, раздвигая кулачки зажимного устройства (например, трехкулачкового патрона). При сбросе давления в левой полости цилиндра тяга 10 и поршень 2 смещаются влево под действием тарельчатых пружин 5 до тех пор, пока кулачки зажимного устройства не зажмут заготовку. Затем механизмы возврата 13 и фиксаторы 17 возвращают и удерживают в первоначальном положении цилиндр 1 и шток поршня 2, обеспечивающие зазоры между вращающимися и невращающимися деталями. При рабочей среде под давлением в правую полость цилиндра процесс повторяется, но тяга 10 смещается влево.

Формула изобретения Привод зажимного устройства, установленного на шпинделе станка, содержащий силовой невращающийся цилиндр с корпусом, установленным на кронштейне, расположенном на неподвижной части станка соосно с его шпинделем, а также тягу, связанную с зажимным механизмом устройства и штоком силового цилиндра, отличающий- с я тем, что, с целью повышения точности и долговечности опор шпинделя путем их разгрузки от усилий зажима в процессе вращения шпинделя, силовой цилиндр установлен в кронштейне с возможностью ограниченного осевого

515850 1й

перемещения, подпружинен относитель- жен механизмом фиксации осевого поло- но нег о в осевом направлении и снаб- жения его штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента | 1988 |

|

SU1579652A1 |

| Шпиндельный узел станка с устройством автоматической смены инструмента | 1990 |

|

SU1785867A1 |

| Устройство для зажима и поворота изделия | 1985 |

|

SU1256880A1 |

| Токарный патрон | 1987 |

|

SU1569090A1 |

| Устройство для зажима заготовок | 1985 |

|

SU1284706A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Устройство для автоматического крепления инструмента | 1976 |

|

SU560707A1 |

| Хобот манипулятора | 1979 |

|

SU829307A1 |

| Самотормозящее зажимное устройство | 1986 |

|

SU1392251A1 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1303334A1 |

Изобретение относится к станкостроению, а именно к приводам зажимных устройств, установленных на шпинделе токарного станка. Целью изобретения является повышение точности и долговечности опор шпинделя путем их разгрузки от усилий зажима в процессе вращения шпинделя. Силовой цилиндр 1 установлен с возможностью ограниченного осевого перемещения на основании 3, закрепленном на кронштейне 4 станка. Поршень 2 имеет внутренний выступ 12, расположенный между торцом оси 9 и проставкой 11 с осевыми зазорами. На оси 9 установлен пакет тарельчатых пружин 5, размещенных в стакане 6 и закрепленных на фланце 7 шпинделя 8. Ось 9 связана с тягой 10, воздействующей на механизм захима устройства (патрона). Силовой цилиндр 1 подпружинен относительно кронштейна 4 и снабжен механизмом фиксации осевого положения его штока. Рабочая среда под давлением подается в левую полость цилиндра 1. Поршень 2 со штоком смещается вправо до упора выступа 12 в торец оси 9. Цилиндр 1 сдвигается влево до упора фланца 15 во фланец 14. При дальнейшем смещении поршня 2 вправо сжимается пакет пружин 5, тага 10 смещается вправо, раздвигая кулачки зажимного устройства. При сбросе давления в левой полости цилиндра 1 тяга 10 и поршень 2 смещаются влево под действием пакета пружин 5, что обеспечивает зажим заготовки. Поскольку цилиндр 1 подпружинен в осевом направлении, то он смещается до тех пор, пока фиксаторы не зафиксируют положение штока поршня 2, при котором обеспечиваются зазоры между вращающимися и неподвижными частями привода. При этом опоры шпинделя разгружаются от усилий зажима, что обеспечивает отсутствие тепловых деформаций, вызванных трением. 2 ил.

Фиг. 2

| Пневматический силовой цилиндр для зажима материала на токарных станках | 1950 |

|

SU88302A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-15—Публикация

1988-08-04—Подача