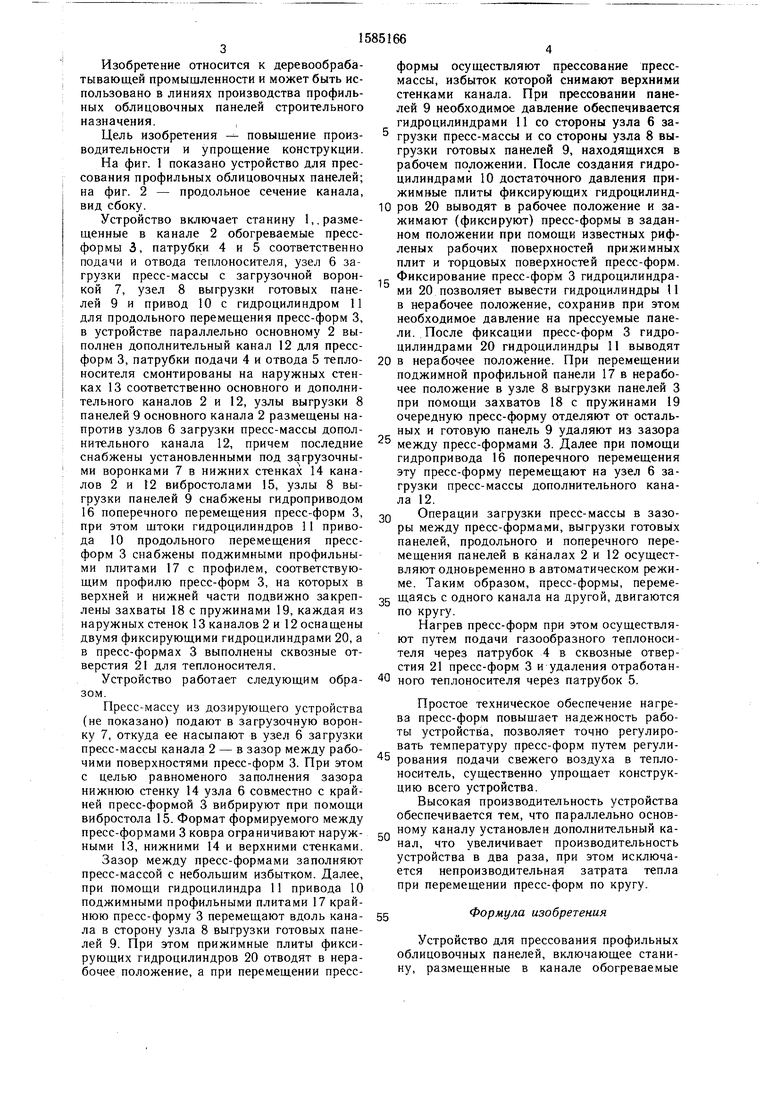

Фиг.1

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в линиях производства профильных облицовочных панелей строительного назначения.

Цель изобретения - повышение производительности и упрощение конструкции.

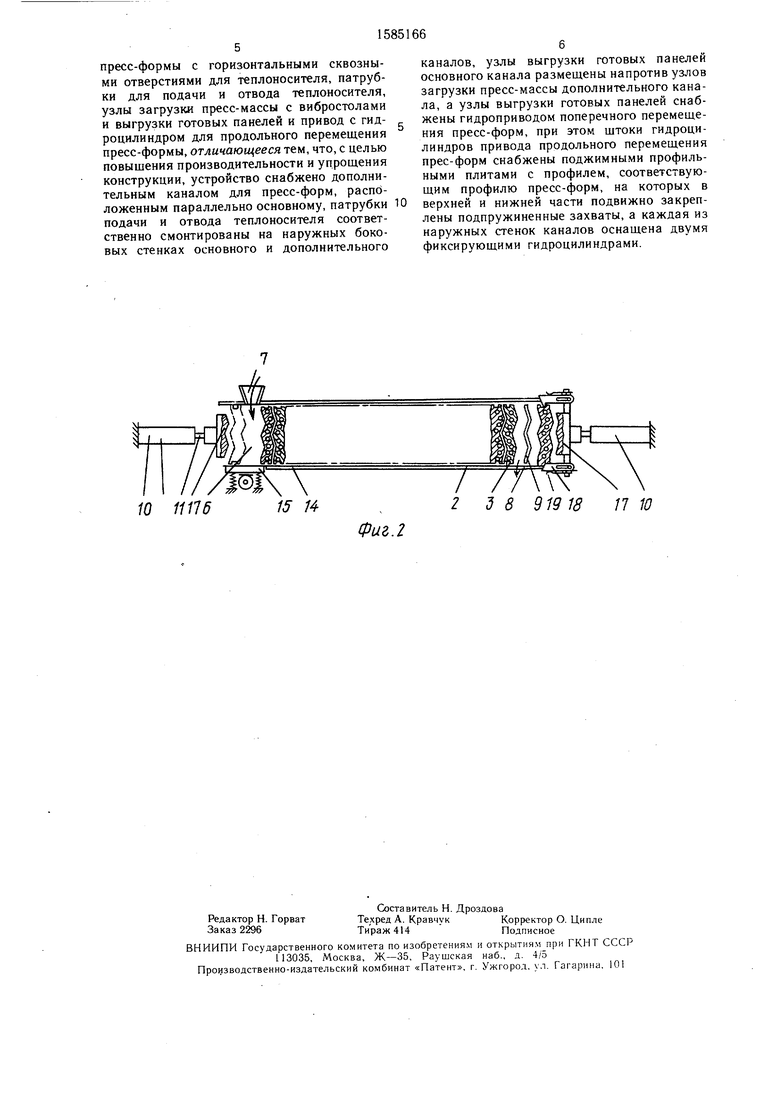

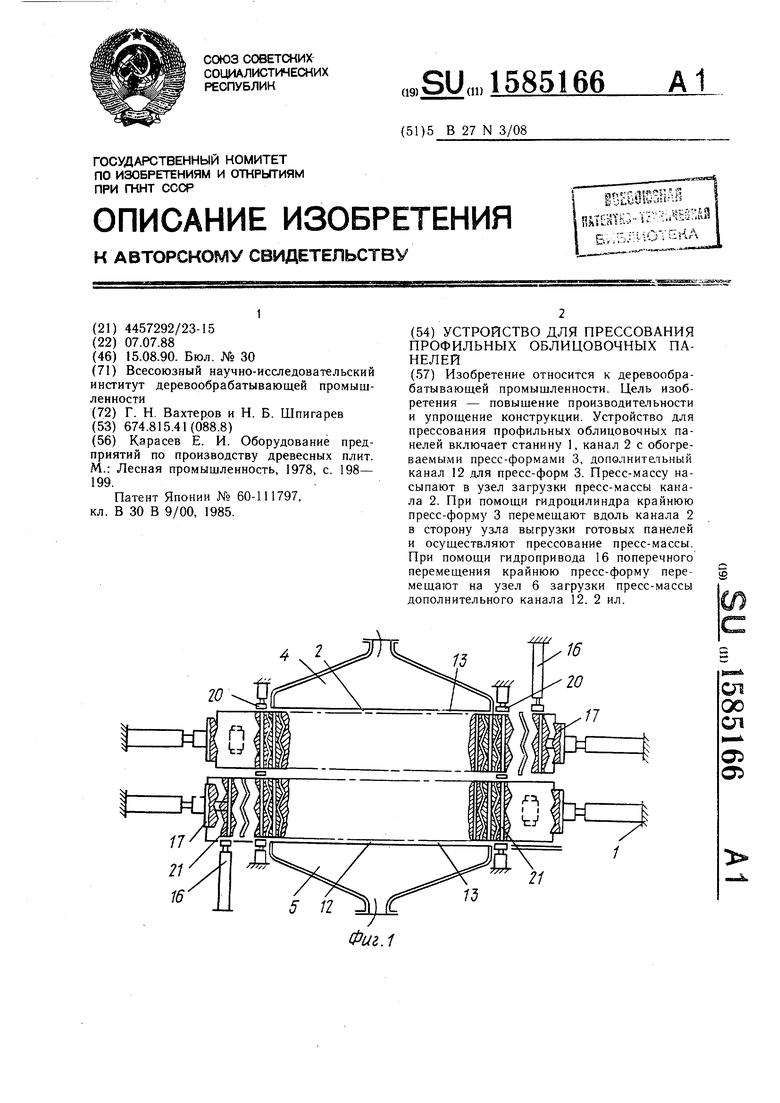

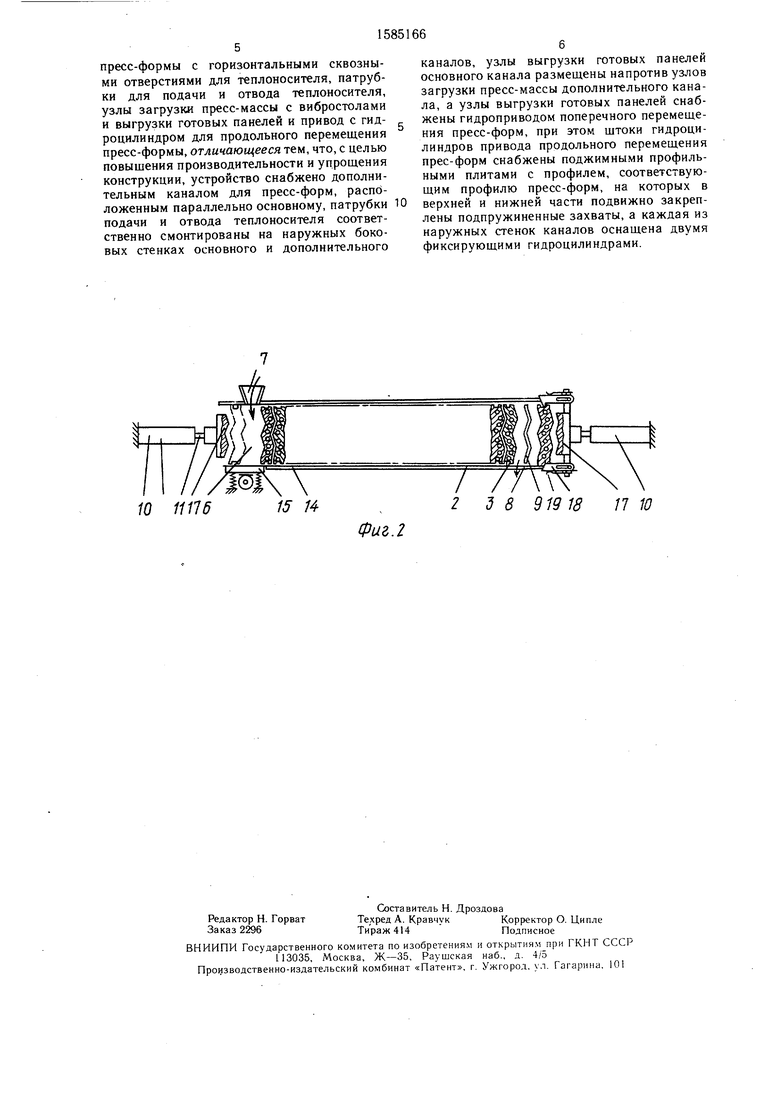

На фиг. 1 показано устройство для прессования профильных облицовочных панелей; на фиг. 2 - продольное сечение канала, вид сбоку.

Устройство включает станину 1,. размещенные в канале 2 обогреваемые пресс- формы 3, патрубки 4 и 5 соответственно подачи и отвода теплоносителя, узел 6 загрузки пресс-массы с загрузочной воронкой 7, узел 8 выгрузки готовых панелей 9 и привод 10 с гидроцилиндром 11 для продольного перемещения пресс-форм 3, в устройстве параллельно основному 2 выполнен дополнительный канал 12 для пресс- форм 3, патрубки подачи 4 и отвода 5 теплоносителя смонтированы на наружных стенках 13 соответственно основного и дополнительного каналов 2 и 12, узлы выгрузки 8 панелей 9 основного канала 2 размещены напротив узлов 6 загрузки пресс-массы дополнительного канала 12, причем последние снабжены установленными под загрузочными воронками 7 в нижних стенках 14 каналов 2 и 12 вибростолами 15, узлы 8 выгрузки панелей 9 снабжены гидроприводом 16 поперечного перемещения пресс-форм 3, при этом штоки гидроцилиндров 11 привода 10 продольного перемещения пресс- форм 3 снабжены поджимными профильными плитами 17 с профилем, соответствующим профилю пресс-форм 3, на которых в верхней и нижней части подвижно закреплены захваты 18 с пружинами 19, каждая из наружных стенок 13 каналов 2 и 12 оснащены двумя фиксирующими гидроцилиндрами 20, а в пресс-формах 3 выполнены сквозные отверстия 21 для теплоносителя.

Устройство работает следующим образом.

Пресс-массу из дозирующего устройства (не показано) подают в загрузочную воронку 7, откуда ее насыпают в узел 6 загрузки пресс-массы канала 2 - в зазор между рабочими поверхностями пресс-форм 3. При этом с целью равноменого заполнения зазора нижнюю стенку 14 узла 6 совместно с крайней пресс-формой 3 вибрируют при помощи вибростола 15. Формат формируемого между пресс-формами 3 ковра ограничивают наружными 13, нижними 14 и верхними стенками.

Зазор между пресс-формами заполняют пресс-массой с небольшим избытком. Далее, при помощи гидроцилиндра 11 привода 10 поджимными профильными плитами 17 крайнюю пресс-форму 3 перемещают вдоль канала в сторону узла 8 выгрузки готовых панелей 9. При этом прижимные плиты фиксирующих гидроцилиндров 20 отводят в нерабочее положение, а при перемещении прессформы осуществляют прессование пресс- массы, избыток которой снимают верхними стенками канала. При прессовании панелей 9 необходимое давление обеспечивается гидроцилиндрами 11 со стороны узла 6 за- грузки пресс-массы и со стороны узла 8 выгрузки готовых панелей 9, находящихся в рабочем положении. После создания гидроцилиндрами 10 достаточного давления прижимные плиты фиксирующих гидроцилинд- 0 ров 20 выводят в рабочее положение и зажимают (фиксируют) пресс-формы в заданном положении при помощи известных рифленых рабочих поверхностей прижимных плит и торцовых поверхностей пресс-форм. Фиксирование пресс-форм 3 гидроцилиндрами 20 позволяет вывести гидроцилиндры 11 в нерабочее положение, сохранив при этом необходимое давление на прессуемые панели. После фиксации пресс-форм 3 гидроцилиндрами 20 гидроцилиндры 11 выводят 0 в нерабочее положение. При перемещении поджимной профильной панели 17 в нерабочее положение в узле 8 выгрузки панелей 3 при помощи захватов 18 с пружинами 19 очередную пресс-форму отделяют от остальных и готовую панель 9 удаляют из зазора 5 между пресс-формами 3. Далее при помощи гидропривода 16 поперечного перемещения эту пресс-форму перемещают на узел 6 загрузки пресс-массы дополнительного канала 12.

Q Операции загрузки пресс-массы в зазоры между пресс-формами, выгрузки готовых панелей, продольного и поперечного перемещения панелей в каналах 2 и 12 осуществляют одновременно в автоматическом режиме. Таким образом, пресс-формы, переме- 5 щаясь с одного канала на другой, двигаются по кругу.

Нагрев пресс-форм при этом осуществляют путем подачи газообразного теплоносителя через патрубок 4 в сквозные отверстия 21 пресс-форм 3 и удаления отработано ного теплоносителя через патрубок 5.

Простое техническое обеспечение нагрева пресс-форм повышает надежность работы устройства, позволяет точно регулировать температуру пресс-форм путем регули- 5 рования подачи свежего воздуха в теплоноситель, существенно упрощает конструкцию всего устройства.

Высокая производительность устройства обеспечивается тем, что параллельно основному каналу установлен дополнительный канал, что увеличивает производительность устройства в два раза, при этом исключается непроизводительная затрата тепла при перемещении пресс-форм по кругу.

0

Формула изобретения

Устройство для прессования профильных облицовочных панелей, включающее станину, размещенные в канале обогреваемые

пресс-формы с горизонтальными сквозными отверстиями для теплоносителя, патрубки для подачи и отвода теплоносителя, узлы загрузки пресс-массы с вибростолами и выгрузки готовых панелей и привод с гид- роцилиндром для продольного перемещения пресс-формы, отличающееся тем, что, с целью повышения производительности и упрощения конструкции, устройство снабжено дополнительным каналом для пресс-форм, расположенным параллельно основному,патрубки подачи и отвода теплоносителя соответственно смонтированы на наружных боковых стенках основного и дополнительного

каналов, узлы выгрузки готовых панелей основного канала размещены напротив узлов загрузки пресс-массы дополнительного канала, а узлы выгрузки готовых панелей снабжены гидроприводом поперечного перемещения пресс-форм, при этом штоки гидроцилиндров привода продольного перемещения прес-форм снабжены поджимными профильными плитами с профилем, соответствующим профилю пресс-форм, на которых в верхней и нижней части подвижно закреплены подпружиненные захваты, а каждая из наружных стенок каналов оснащена двумя фиксирующими гидроцилиндрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2034706C1 |

| Устройство для изготовления профильных облицовочных панелей | 1989 |

|

SU1740164A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Установка для прессования строительных изделий | 1979 |

|

SU919871A1 |

| Агрегат для изготовления изделий из древеснойклеевой массы | 1970 |

|

SU496190A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ОБОЛОЧКИ | 2009 |

|

RU2380223C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ БЛОКОВ ИЗ ГРУНТА | 1990 |

|

RU2012492C1 |

| Устройство для обработки растительного материала | 1985 |

|

SU1477232A3 |

| Установка для изготовления изделий прессованием | 1989 |

|

SU1796479A1 |

| Приспособление к прессу | 1974 |

|

SU526523A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение производительности и упрощение конструкции. Устройство включает станину 1, канал 2 с обогреваемыми пресс-формами 3, дополнительный канал 12 для пресс-форм 3. Пресс-массу насыпают в узел загрузки пресс-массы канала 2. При помощи гидроцилиндра крайнюю пресс-форму 3 перемещают вдоль канала 2 в сторону узла выгрузки готовых панелей и осуществляют прессование пресс-массы. При помощи гидропривода 16 поперечного перемещения крайнюю пресс-форму 3 перемещают на узел 6 загрузки пресс-массы дополнительного канала 12. 2 ил.

10 1117615 14v2 3 8 919 18 П 10

Фиг. 2

кз-|

| Карасев Е | |||

| И | |||

| Оборудование предприятий по производству древесных плит | |||

| М.: Лесная промышленность, 1978, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-08-15—Публикация

1988-07-07—Подача