31

Изобретение относится к холодной- обработке металлов давлением и может бь)ть исполь-зовано для изготовления деталей из полосового материалвз

Цель изобретения - новышение про- изводителБности процесса штамповки и надежности в работео

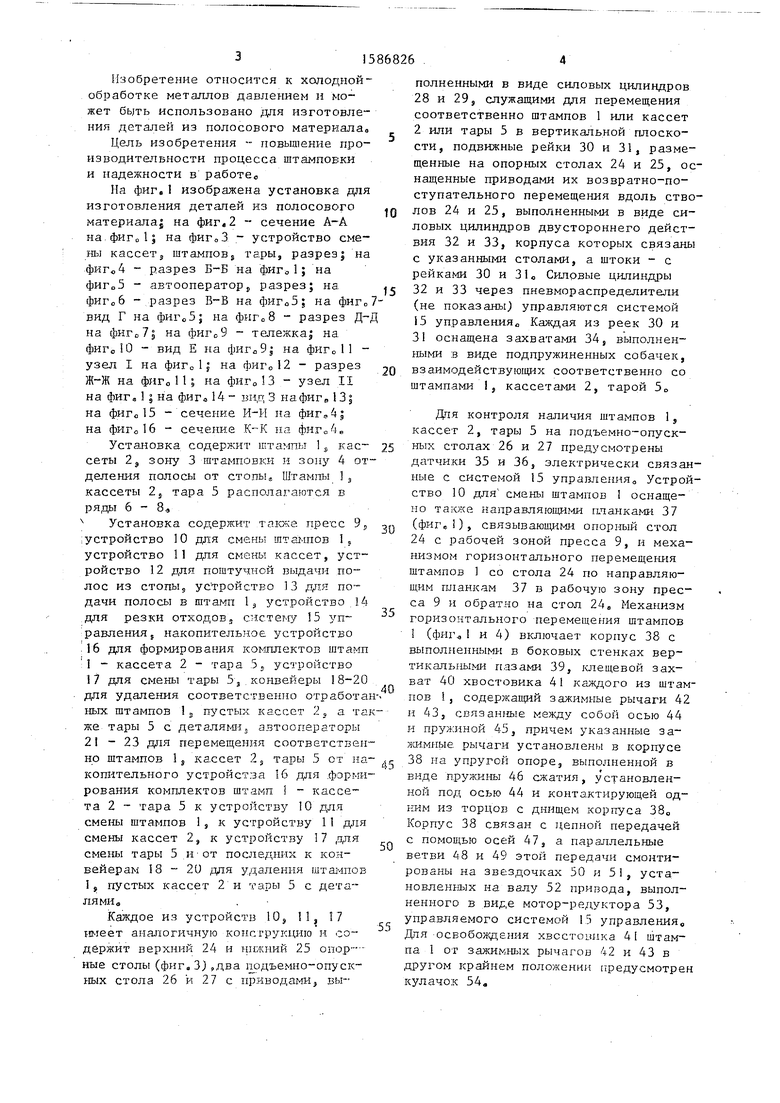

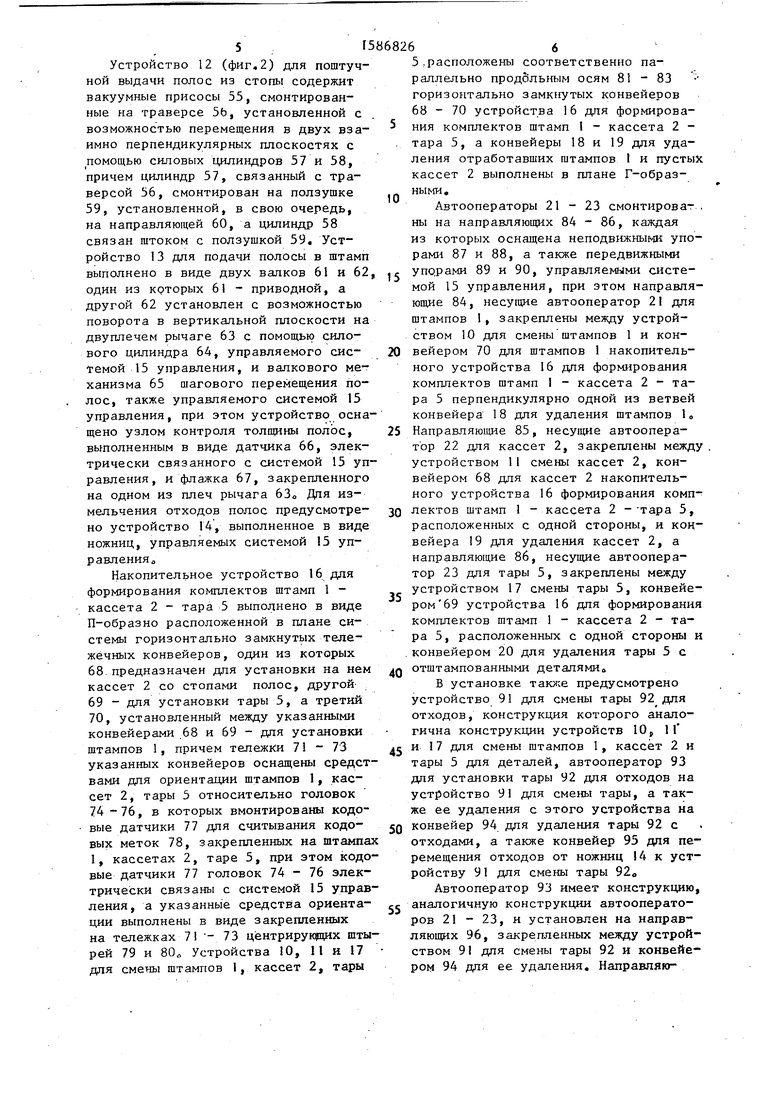

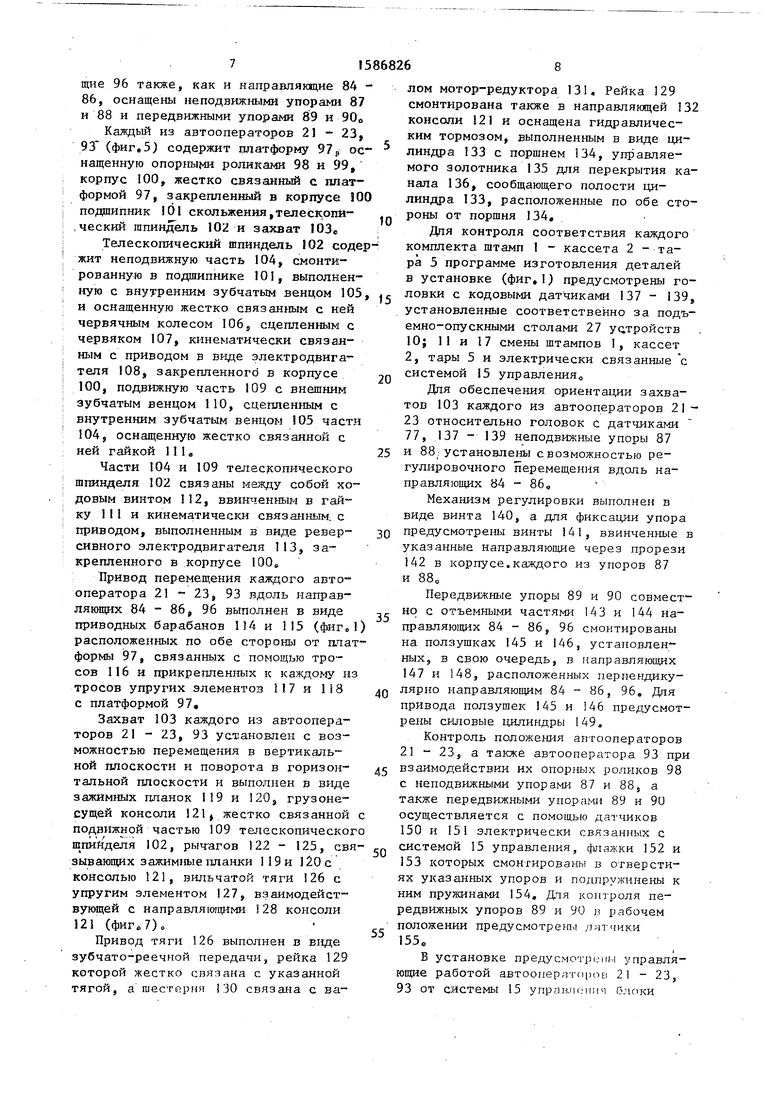

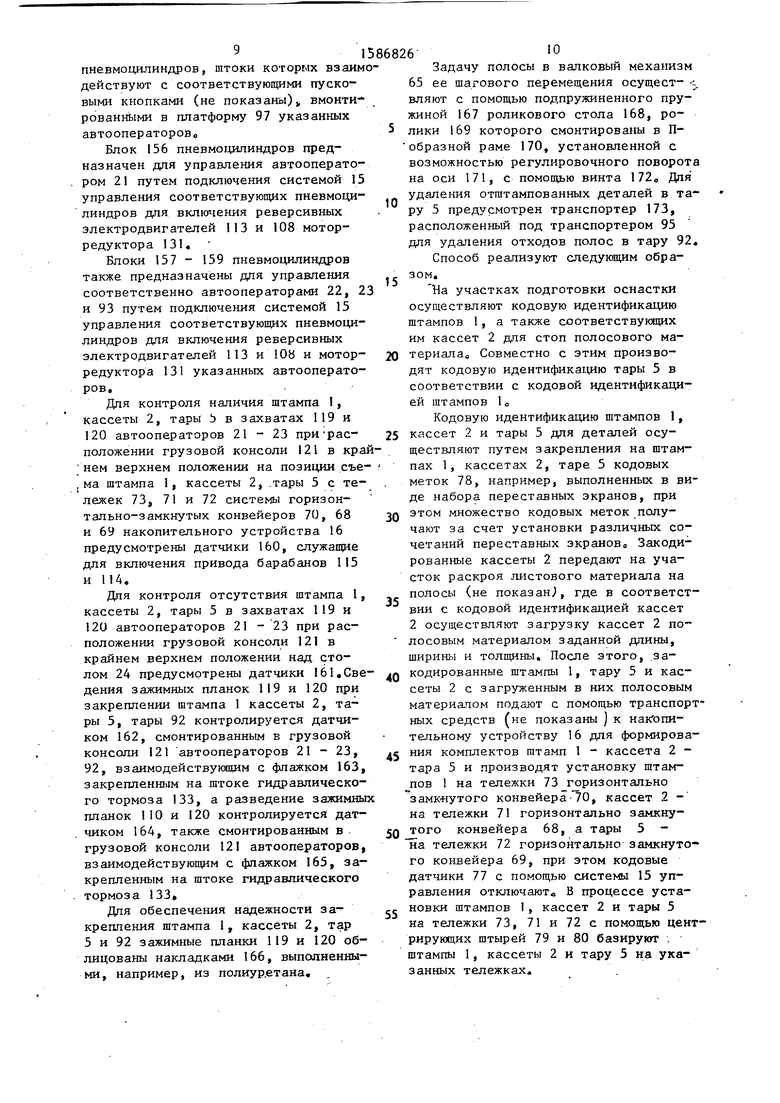

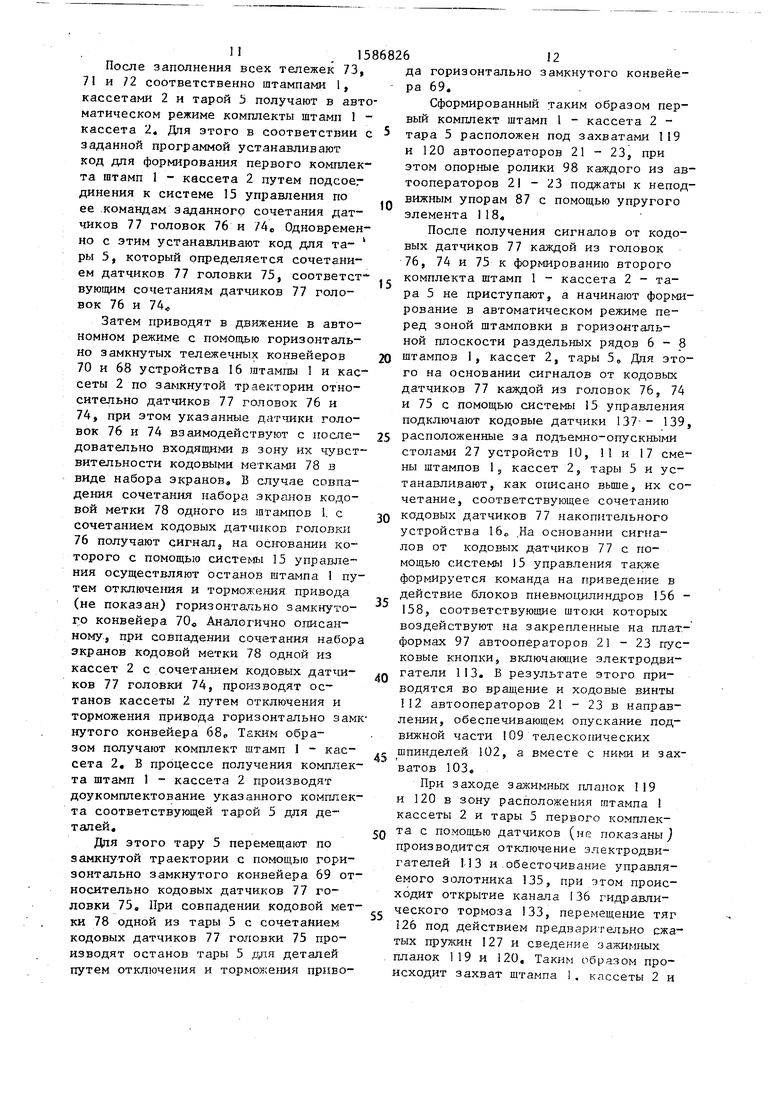

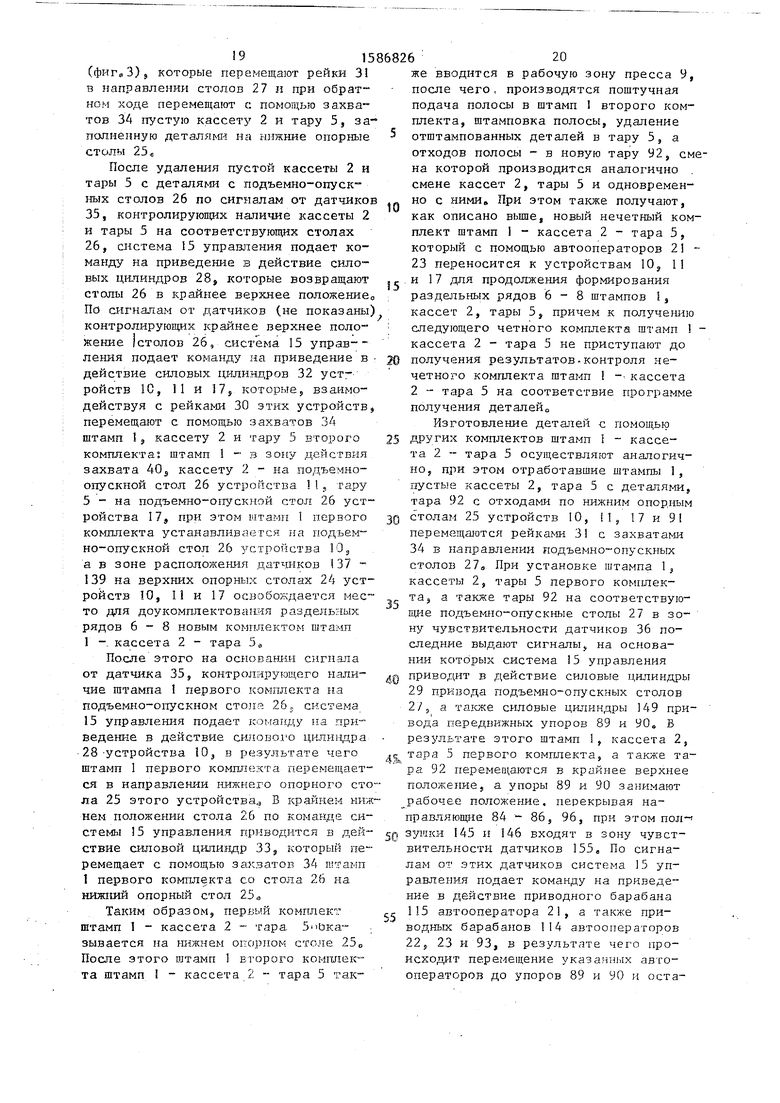

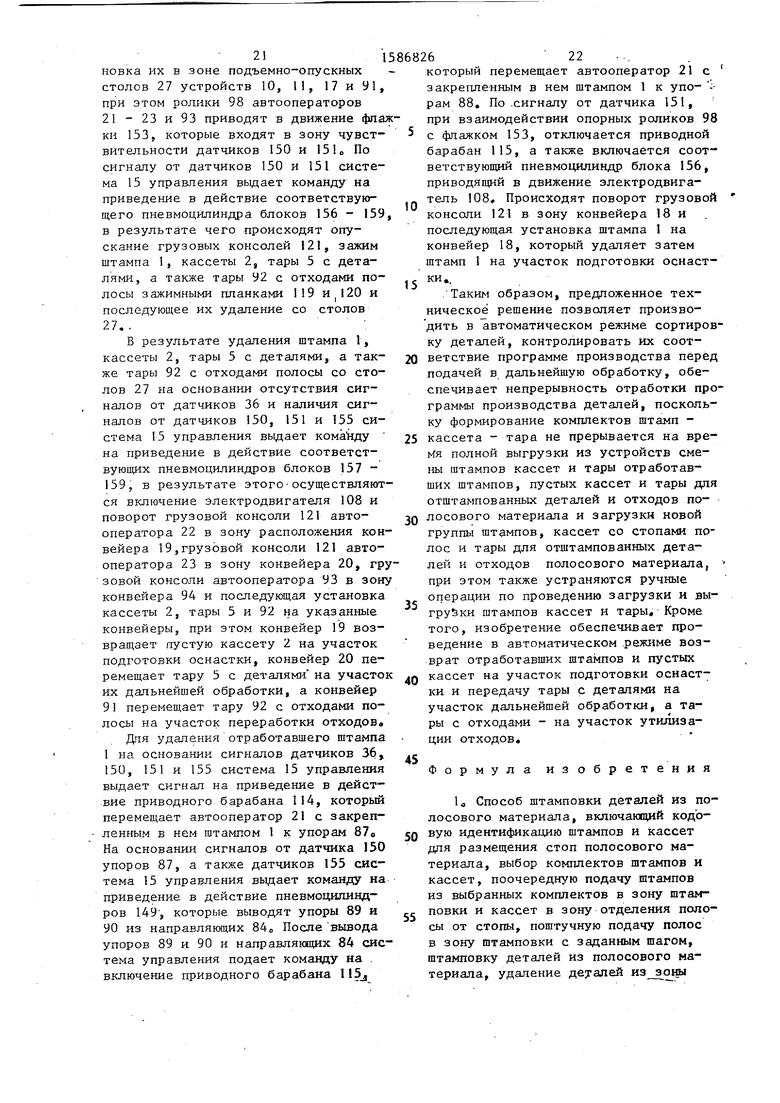

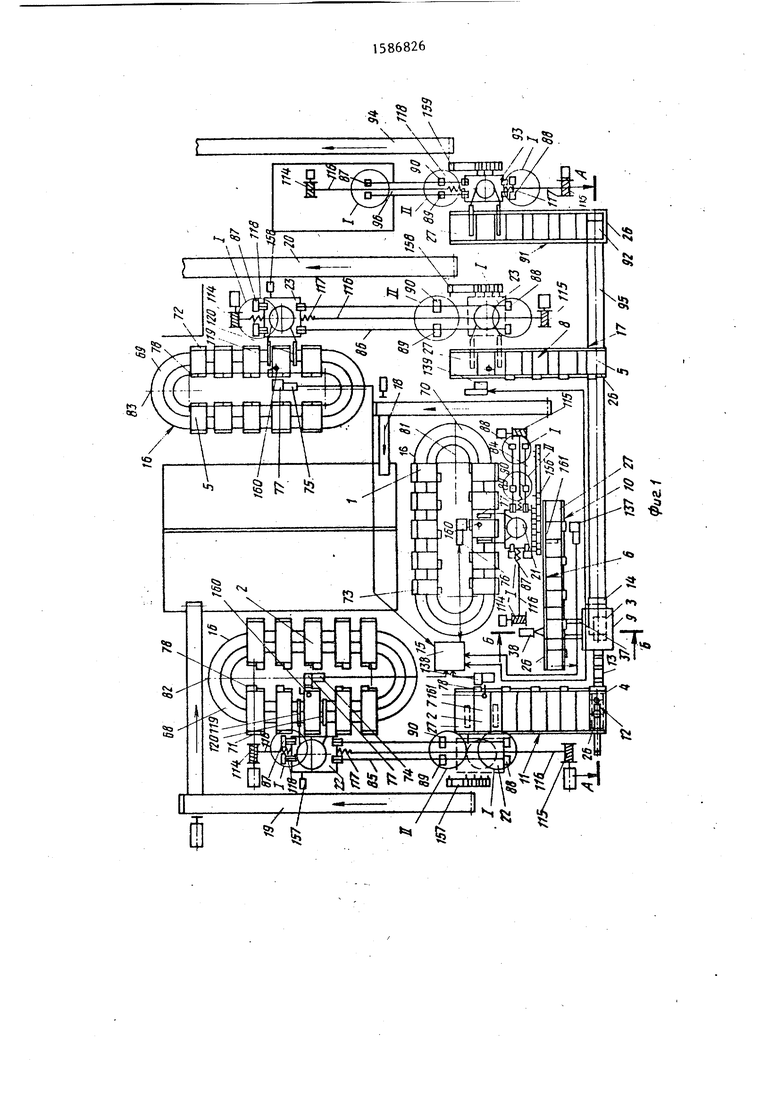

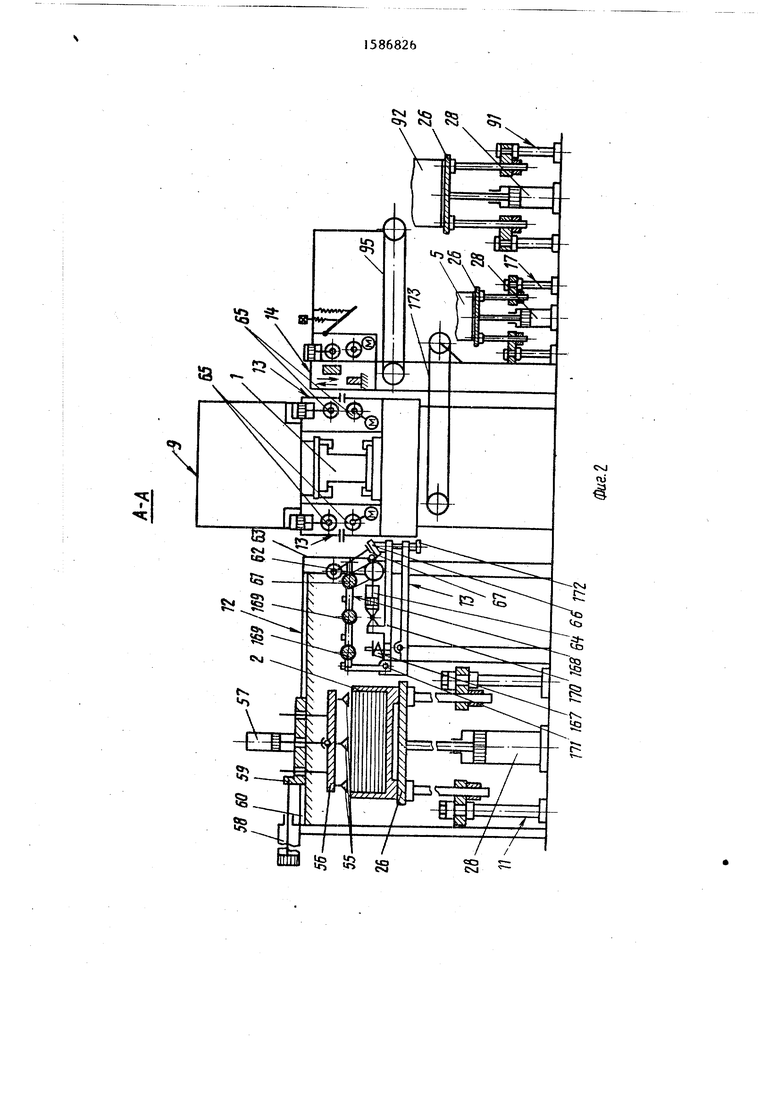

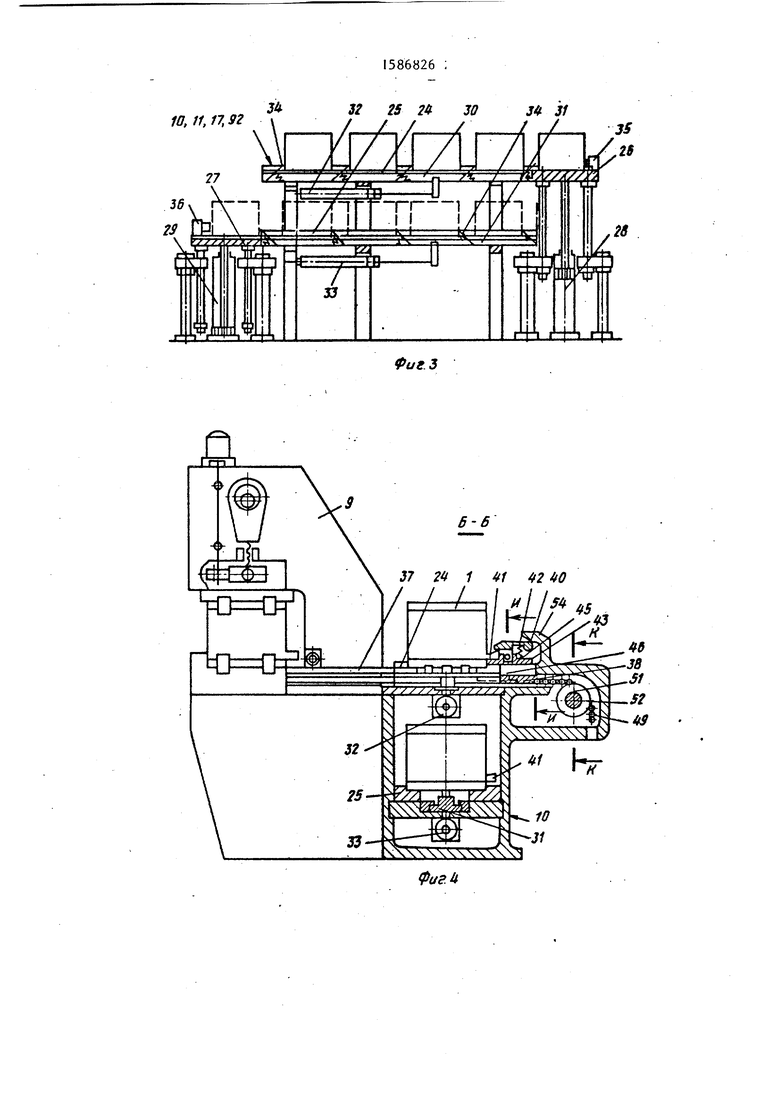

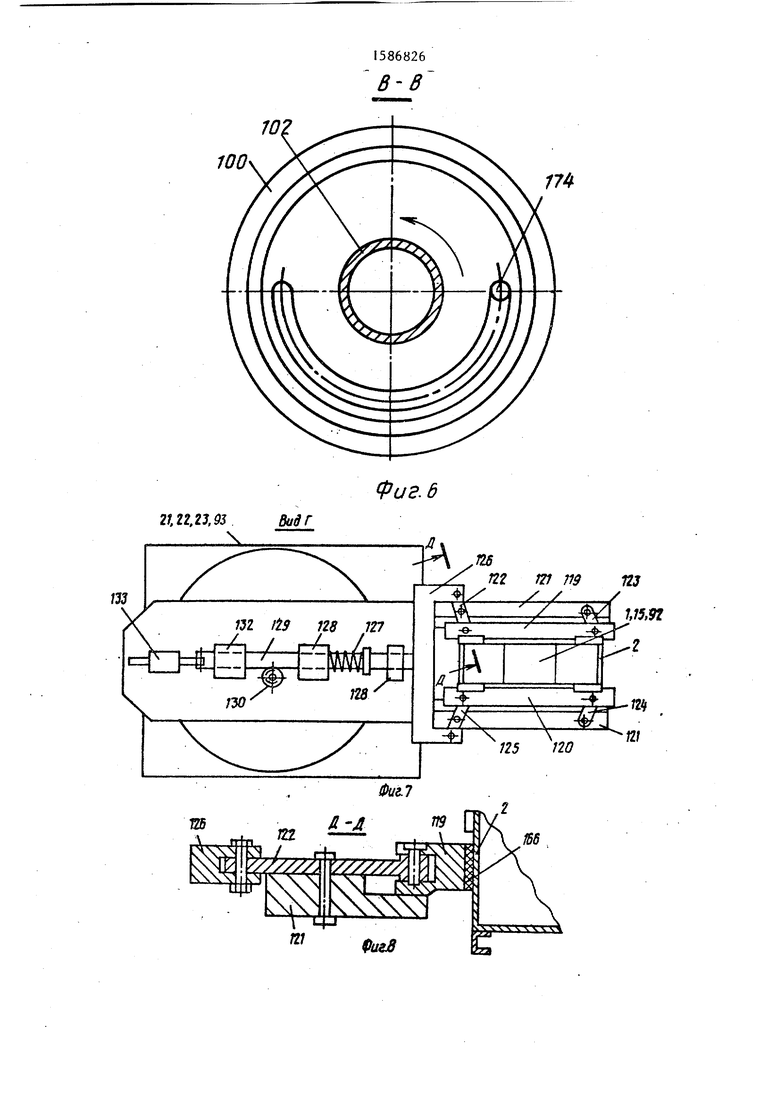

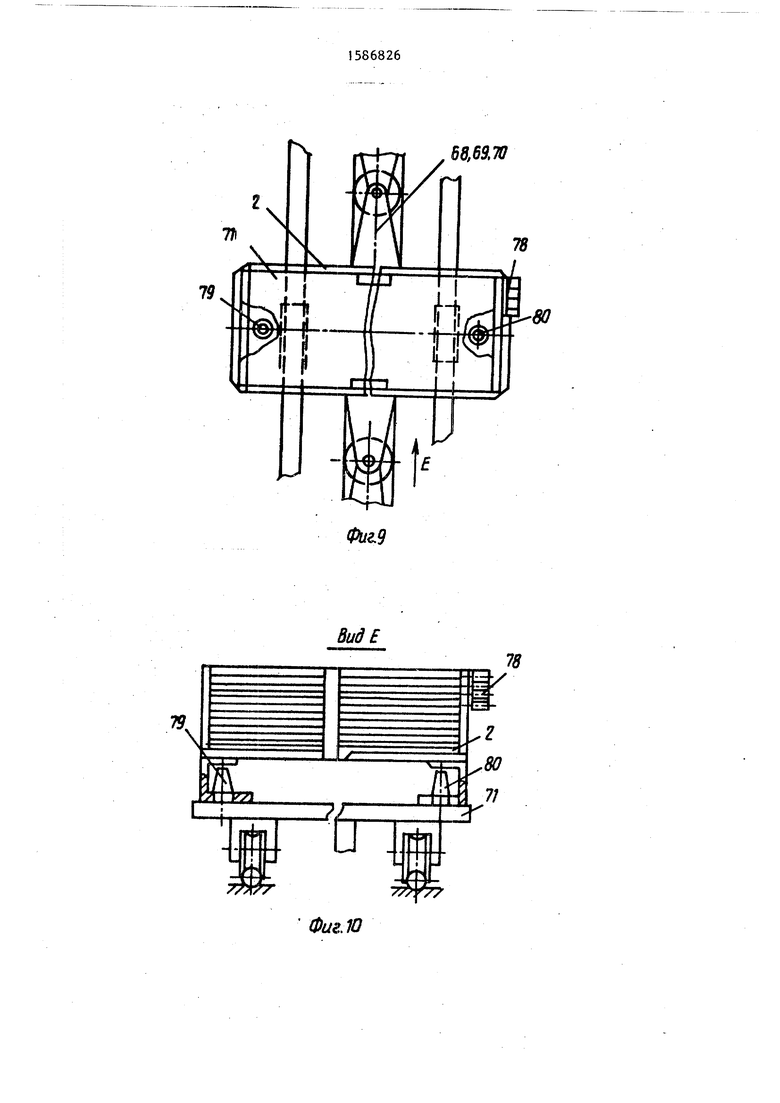

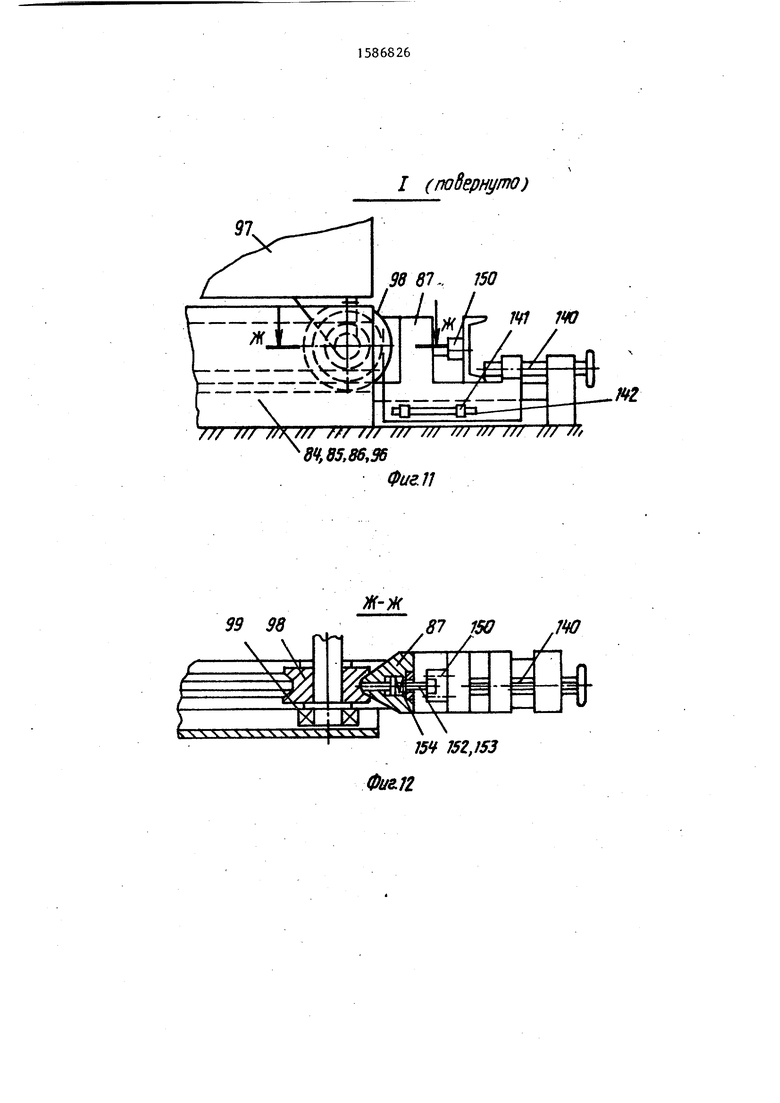

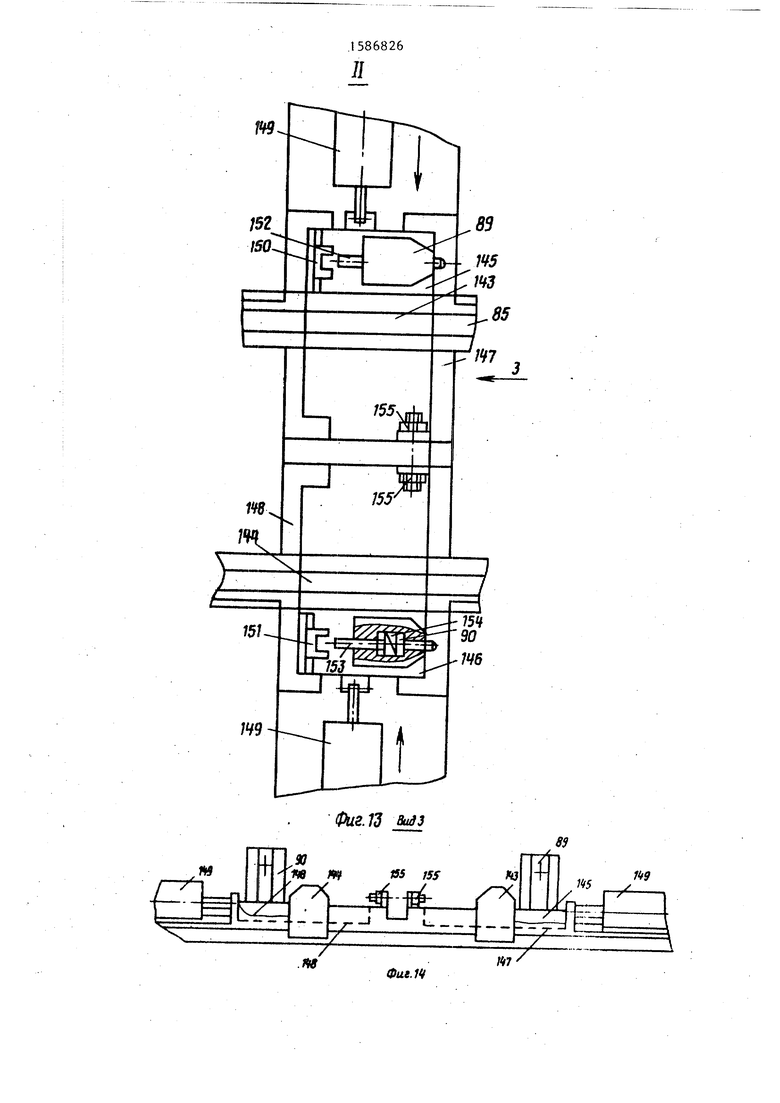

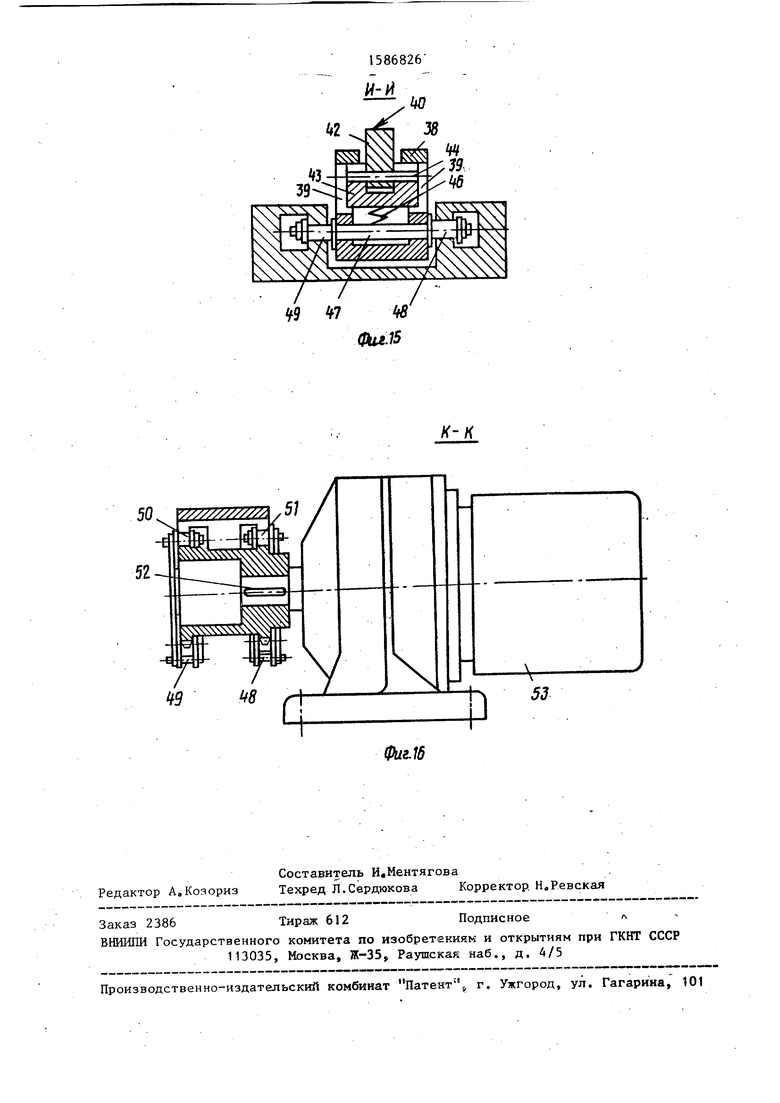

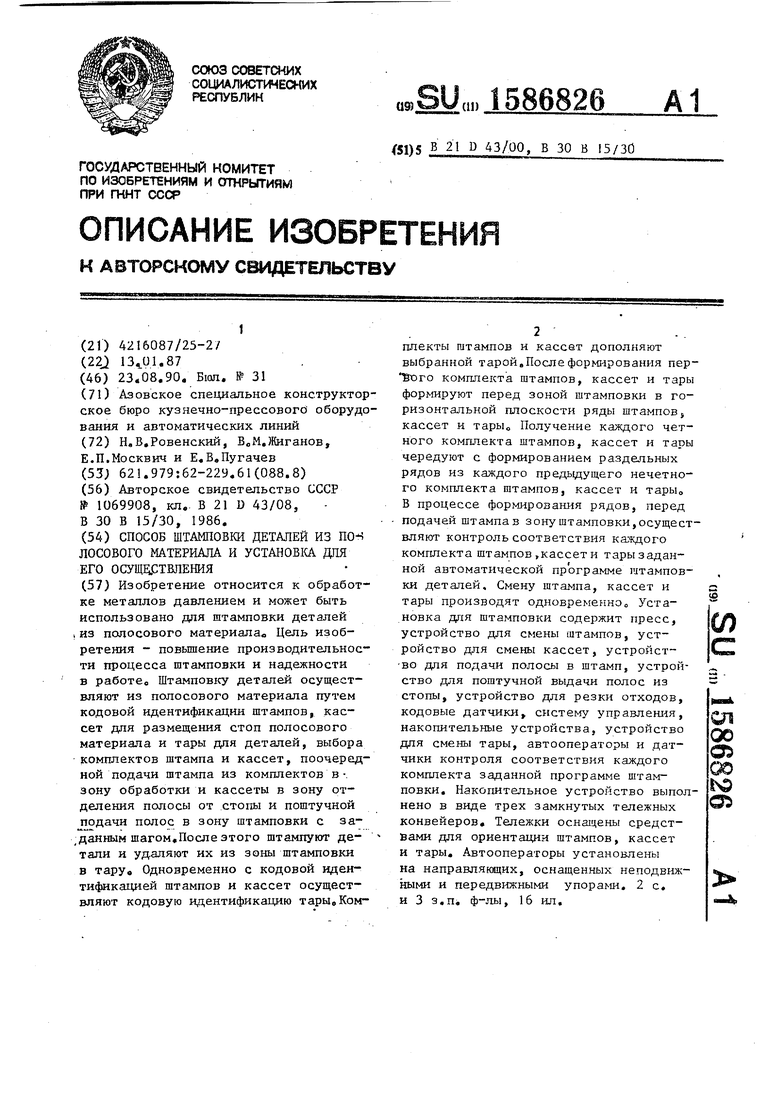

На фиг,1 изображена установка для изготовления деталей из полосового материала, на фиг«2 - сечение А-А на. на фигоЗ - устройство смены кассетэ штамповj тары, разрез; на фиго4 - разрез Б-Б на фиг,, 1; на фиго5 - автооператор, разрез; на фигоб - разрез В-Б на фигоЗ; на фиго вид Г на фиго5| на фнго8 - разрез Дна фнго7; на фигс9 - тележка| на фигоЮ - вид Е на фига9| на фиго 1 1 - узел I на фиго1J на фиго12 - разрез Ж-Ж на фиго11I на фиго13 - узел II на фиг, 1 I на фиг 14 - вид 3 нафигв 131 на фигс 15 - сечение И-И на фигс.4|

на фиго16 - сечение К--К на

Установка содержит штампы 1 кас сеты 2j зону 3 штампов1 :и и зону 4 отделения полосы от стопыS Штампы 1 кассеты 2, тара 5 располагаются в ряды 6 - 8з

Установка содержит также пре сс 9j :устройство 10 дп:я смены штампов ij устройство 11 для смены кассет, устройство 12 для поштучной выдачи полос из стопы, устройство 13 ддя подачи полосы в штамп 1, устройство 14 для резки отходов 5 систег-гу 15 уп- равлениЯг накопительное устройство .16 для формирования комллектов штамп 1 - кассета 2 - тара 5j устройство 17 для смены тары 53,конвейеры 18-20 для удаления соответственно отработанных штампов 1. щ стых кассет 2„ а так

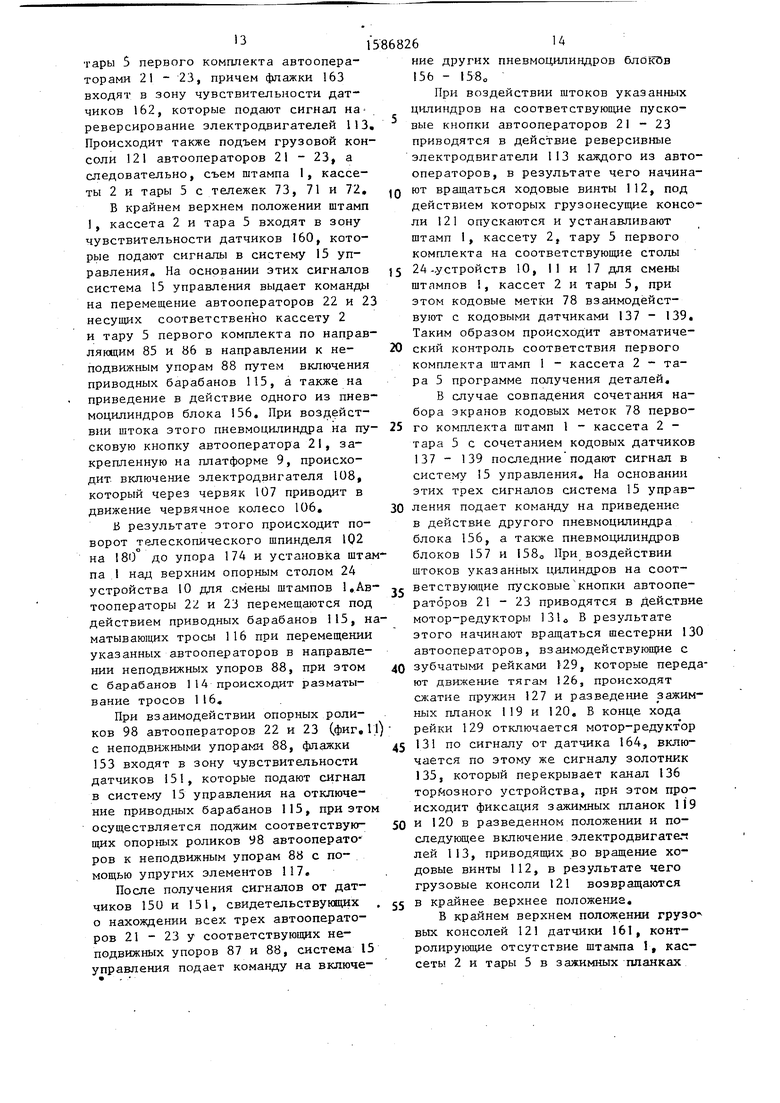

Для контроля наличия штампов 1, кассет 2, тары 5 на подъемно-опускных столах 26 и 27 предусмотрены датчики 35 и 36, электрически связан ные с системой 15 управленияо Устрой ство 10 для смены штампов 1 оснащено таташ направляющиг.ш гшанками 37 (фигеО, связывающими опорный стол 24 с рабочей зоной пресса 9, и механизмом горизонтального перемещения штампов 1 со стола 24 по направляющим планкам 37 в рабочую зону пресса 9 и обратно на стол 24 Механизм горизонтального перемещения штампов 1 ( и 4) включает корпус 38 с выполненными в боковых стенках вертикальными пазами 39, клещевой захват 40 хвостовика 41 каждого из штам пов 1, содержащий зажимные рычаги 42 и 435 связанные между собой осью 44 и пружиной 45, причем указанные за- лсимные рычаги установлены в корпусе

же тары 5 с деталям -, автооператоры 21-23 для перемещения соответственно штампов Is кассет 2,, тары 5 от на- 38 на упругой опоре, выполненной в копительного устройства 16 для х1)Орми- виде пружины 46 сжатия, установленной под осью 44 и контактирующей одним из торцов с днищем корпуса 38о Корпус 38 связан с цепной передачей с помощью осей 47, а параллельные ветви 48 и 49 этой передачи смо11тирования комплектов штамп i - кассета 2 - тара 5 к устройству 10 для CMeiibi штампов 1 , к устройству 11 для смены кассет 2, к устройству 17 ,адя смены тары 5.И ОТ последних к конвейерам 18-20 для удаления штш- шов If пустых кассет 2 и тары 5 с детаЛЯМИа

Каждое из устройств 10, 11, 17 имеет аналогичную консгрукцию и со держит верхний 24 и }покиий 25 опор- - ные столы (фиг, 3J,два шдъемно-опуск- ных стола 26 и 27 с приводами, вы50

55

рованы на звездочках 50 и 51, установленных на валу 52 привода, выполненного в виде мотор-редуктора 53, управляемого системой 15 управления Для освобождения хвостоиика 41 штампа 1 от зажимных рычагов 42 и 43 в другом крайнем положении предусмотрен кулачок 54.

10

5

0

полненными в виде силовых цилиндров 28 и 29, служащими для перемещения соответственно штампов 1 или кассет 2 или тары 5 в вертикальной плоскости, подвижные рейки 30 и 31, размещенные на опорных столах 24 и 25, оснащенные приводами их возвратно-поступательного перемещения вдоль стволов 24 и 25, выполненными в виде силовых цилиндров двустороннего действия 32 и 33, корпуса которых связаны с указанными столами, а штоки - с рейками 30 и 31 Силовые цилиндры 32 и 33 через пневмораспределители (не показаньО управляются системой 15 управления Каждая из реек 30 и 31 оснащена захватами 34, выполненными в виде подпружиненных собачек, взаимодействующих соответственно со штампами 1, кассетами 2, тарой 5о

Для контроля наличия штампов 1, кассет 2, тары 5 на подъемно-опускных столах 26 и 27 предусмотрены датчики 35 и 36, электрически связанные с системой 15 управленияо Устройство 10 для смены штампов 1 оснащено таташ направляющиг.ш гшанками 37 (фигеО, связывающими опорный стол 24 с рабочей зоной пресса 9, и механизмом горизонтального перемещения штампов 1 со стола 24 по направляющим планкам 37 в рабочую зону пресса 9 и обратно на стол 24 Механизм горизонтального перемещения штампов 1 ( и 4) включает корпус 38 с выполненными в боковых стенках вертикальными пазами 39, клещевой захват 40 хвостовика 41 каждого из штампов 1, содержащий зажимные рычаги 42 и 435 связанные между собой осью 44 и пружиной 45, причем указанные за- лсимные рычаги установлены в корпусе

38 на упругой опоре, выполненной в виде пружины 46 сжатия, установленной под осью 44 и контактирующей одним из торцов с днищем корпуса 38о Корпус 38 связан с цепной передачей с помощью осей 47, а параллельные ветви 48 и 49 этой передачи смо11ти

рованы на звездочках 50 и 51, установленных на валу 52 привода, выполненного в виде мотор-редуктора 53, управляемого системой 15 управления Для освобождения хвостоиика 41 штампа 1 от зажимных рычагов 42 и 43 в другом крайнем положении предусмотрен кулачок 54.

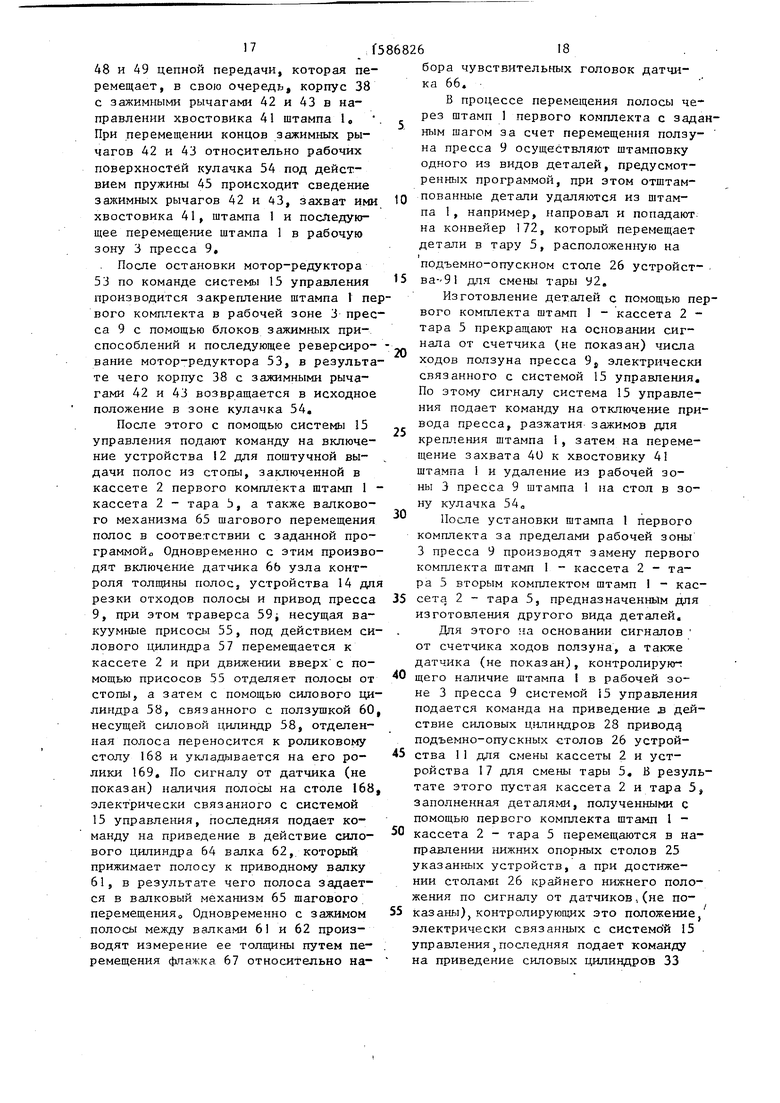

Устройство 12 (фиг,2) для поштучной выдачи полос из стопы содержит вакуумные присосы 55, смонтированные на траверсе 5Ь, установленной с возможностью перемещения в двух взаимно перпендикулярных плоскостях с помощью силовых цилиндров 57 и 58, причем цилиндр 57, связанный с траверсой 56, смонтирован на ползушке 59, установленной, в свою очередь, на направляющей 60, а цилиндр 58 связан штоком с ползушкой 59, Устойство 13 дпя подачи полосы в штамп выполнено в виде двух валков 61 и 62, один из крторых 61 - приводной, а ругой 62 установлен с возможностью поворота в вертикальной плоскости на двуплечем рычаге 63 с помощью силового цилиндра 64, управляемого системой 15 управления, и валкового механизма 65 шагового перемещения поос, также управляемого системой 15 управления, при этом устройство оснащено узлом контроля толщины полос, выполненным в виде датчика 66, электрически связанного с системой 15 управления, и флажка 67, закрепленного на одном из плеч рычага бЗо Дпя измельчения отходов полос предусмотрено устройство 14, выполненное в виде ножниц, управляемых системой 15 управления «

Накопительное устройство 16 для формирования комплектов штамп 1 - кассета 2 - тара 5 выполнено в виде П-образно расположенной в плане системы горизонтально замкнутых теле- жёчных конвейеров, один из которых 68.предназначен дпя установки на нем кассет 2 со стопами полос, другой- 69 - для установки тары 5, а третий 70, установленный между указанными конвейерами 68 и 69 - дпя установки штампов 1, причем тележк:и 71 - 73 указанных конвейеров оснащены средствами дпя ориентации штампов 1, кассет 2, тары 5 относительно головок 74-76, в которых вмонтированы кодо- вые датчики 77 дпя считывания кодовых меток 78, закрепленных на штампах 1, кассетах 2, таре 5, при этом кодовые датчики 77 головок 74 - 76 электрически связаны с системой 15 управления, а указанные средства ориентации выполнены в виде закрепленных на тележках 7 -73 цёнтрирукщщх штырей 79 и 80о Устройства 10, 11 и 17 для смены штампов 1, кассет 2, тары

5

5

0

5

0

5

0

5

5.расположены соответственно параллельно продбльным осям 81-83 горизонтально замкггутых конвейеров 68 - 70 устройства 16 для формирования комплектов штамп 1 - кассета 2 - тара 5, а конвейеры 18 и 19 для удаления отработавших штампов I и пустых кассет 2 выполнены в плане Г-образ- ными.

Автооператоры 21-23 смонтироват , ны на направляющих 84 - 86, каждая из которых оснащена неподвижныьш упорами 87 и 88, а также передвижными упорами 89 и 90, управляемыми системой 15 управления, при этом направляющие 84, Hecym ie автооператор 21 для штампов , закреплены между устройством 10 для смены штампов 1 и конвейером 70 для штампов 1 накопительного устройства 16 для формирования комплектов штамп I - кассета 2 - тара 5 перпендикулярно одной из ветвей конвейера 18 для удаления штампов 1о Направляющие 85, несущие автоопера- тЪр 22 для кассет 2, закреплены между устройством 11 смены кассет 2, конвейером 68 для кассет 2 накопительного устройства 16 формирования комплектов штамп 1 - кассета 2 - тара 5, расположенных с одной стороны, и конвейера 19 для удаления кассет 2, а направляющие 86, несущие автооператор 23 для тары 5, закреплены между устройством 17 смень тары 5, конвейером 69 устройства 16 для формирования комплектов штамп 1 - кассета 2 - тара 5, расположенных с одной стороны и конвейером 20 для удаления тары 5 с отштампованными деталямио

В установке такясе предусмотрено устройство 91 для смены тары 92 для отходов, конструкция которого аналогична конструкции устройств 10, 11 и 17 для смены штампов 1, кассет 2 и тары 5 для деталей, автооператор 93 для установки тары 92 для отходов на устройство 91 дпя смены тары, а также ее удаления с этого устройства на конвейер 94 для удаления тары 92 с отходами, а также конвейер 95 для перемещения отходов от ножниц 14 к устройству 91 для смены тары 92о

Автооператор 93 имеет конструкцию, аналогичную конструкции автооператоров 21 - 23, и установлен на направляющих 96, закрепленных между устройством 91 для смены тары 92 и конвейером 94 для ее удаления, Направлякгщне 96 также, как и направляющие 84 - 86, оснащены неподвижными упорами 87 и 88 и передвижными упорами 89 и 90о

Каждый из автооператоров 21 - 23, 93 (фиг,5) содержит платформу 97j, ос нащенную опорными роликами 98 и 99, корпус 100, жестко связ анный с платформой 97, закрепленный в корпусе 100 подшипник 101 скольжения, телес1 опи- ,ческий шпиндель 102 и захват 103«

Телескопический шпиндель 102 содер-i жит неподвижную часть 104, смонтированную в подшипнике 101, выполнен10

лом мотор-редуктора 131, Рейка 129 смонтирована также в направляющей 132 консоли 121 и оснащена гидравлическим тормозом, выполненным в виде цилиндра 133 с поршнем 134, управляемого золотника 135 для перекрытия канала 136, сообщающего полости цилиндра 133, расположенные по обе стороны от поршня 134,

Дпя контроля соответствия каждого комплекта штамп 1 - кассета 2 - тара 5 программе изготовления деталей в установке (фиг,) предусмотрены гоную с внутренним зубчатым венцом 105, ловки с кодовыми датчиками 137 - 139,

и оснащенную жестко связанным с ней червячным колесом 106,, сцепленным с червяком 107, кинематически связанным с приводом в виде электродвигателя 108, закрепленного в корпусе 100, подвижную часть 109 с внешним зубчатым венцом 110, сцепленным с внутренним зубчатым венцом 105 части 104, оснащенную жестко связанной с ней гайкой 111„

Части 104 и 109 телескопического шпинделя 102 связаны между собой ходовым винтом 112, ввинченным в гайку 1 И и кинематически связанным, с приводом, выполненным в виде реверсивного электродвигателя 113, закрепленного в корпусе 100s

Привод перемещения каждого автооператора 21 - 23, 93 вдоль направляющих 84 - 86, 96 выполнен в виде приводных барабанов 114 и 115 (фиг) расположенных по обе стороны от п:аат- формы 97, связанных с помощью тросов 116 и прикрепленных к каждому из тросов упругих элементов 117 и 118 с платформой 97,

Захват 103 каждого из автооператоров 21 - 23, 93 установлен с возможностью перемещения в вертикальной плоскости и поворота в горизонтальной плоскости и выполнен в виде зажимных планок 119 и 120, грузоне- сущей консоли 121j жестко связанной с подвижной частью 109 телескопического шпи йделя 102, рыч-агов 122 - 125, связывающих зажим1а е планки 119 и 120 с консолью 121, вильчатой тяги 126 с упругим элементом 127, взаимодействующей с направляюгцими 128 консоли 121 (фиг.7)о

Привод тяги 126 выполнен в виде зубчато-реечной передачи, рейка 129 которой жестко связана с указанной тягой, а шестерня 30 связана с ва30

35

установленные соответственно за подъемно-опускными столами 27 устройств 10; 11 и 17 смены штампов 1, кассет 2, тары 5 и электрически связанные с 2Q системой 15 управления,

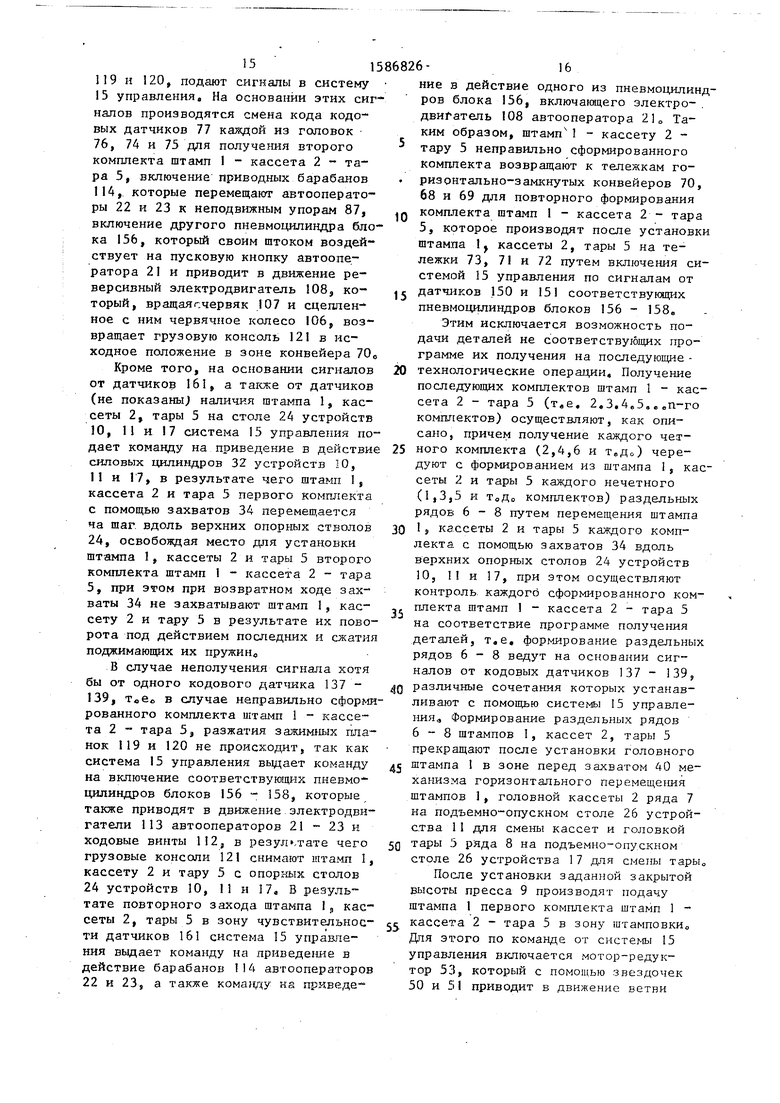

Дпя обеспечения ориентации захватов 103 каждого из автооператоров 21- 23 относительно головок с датчиками 77, 137 - 139 неподвижные упоры 87 25 и 88. установле1й1 с возможностью регулировочного перемещения вдоль напр авл я 84 - 86в

Механизм регулировки выполнен в виде винта 140, а для фиксации упора предусмотрены винты 141, ввинченные в указанные направляющие через прорези 142 в корпусе.каждого из упоров 87 и 88о

Передвижные упоры 89 и 90 совместно с отъемными частями 143 и 144 направляющих 84 - 86, 96 смонтированы на ползушках 145 и 146, установленных, в свою очередь, в направляющих 147 и 148, расположенных перпендикулярно направляющим 84-86, 96. Для привода ползушек 145 и 146 предусмотрены сотовые цилиндры 149.

Контроль положения автооператоров 21 - 23, а также автооператора 93 при взаимодействии их опорных роликов 98 с неподвижными упорами 87 и 88, а также передвижными упорами 89 и 9U осуществляется с помощью датчиков 150 и 15 электрически связанных с системой 15 управления, флажки 152 и 153 которых смонтированы в отверстиях указанных упоров и подпружинены к ним пружинами 154, Дпя контроля передвижных упоров 89 и 90 в рабочем положении предусмотрены лчтчики 155о

В установке предусмотр(;(1Ы управля- юпще работой автоо11ерлтп|)ОЕ1 21 - 23, 93 от системы 15 упраплонич блсжи

40

45

50

55

лом мотор-редуктора 131, Рейка 129 смонтирована также в направляющей 132 консоли 121 и оснащена гидравлическим тормозом, выполненным в виде цилиндра 133 с поршнем 134, управляемого золотника 135 для перекрытия канала 136, сообщающего полости цилиндра 133, расположенные по обе стороны от поршня 134,

Дпя контроля соответствия каждого комплекта штамп 1 - кассета 2 - тара 5 программе изготовления деталей в установке (фиг,) предусмотрены головки с кодовыми датчиками 137 - 139,

ловки с кодовыми датчиками 137 - 139,

30

35

установленные соответственно за подъемно-опускными столами 27 устройств 10; 11 и 17 смены штампов 1, кассет 2, тары 5 и электрически связанные с 2Q системой 15 управления,

Дпя обеспечения ориентации захватов 103 каждого из автооператоров 21- 23 относительно головок с датчиками 77, 137 - 139 неподвижные упоры 87 25 и 88. установле1й1 с возможностью регулировочного перемещения вдоль напр авл я 84 - 86в

Механизм регулировки выполнен в виде винта 140, а для фиксации упора предусмотрены винты 141, ввинченные в указанные направляющие через прорези 142 в корпусе.каждого из упоров 87 и 88о

Передвижные упоры 89 и 90 совместно с отъемными частями 143 и 144 направляющих 84 - 86, 96 смонтированы на ползушках 145 и 146, установленных, в свою очередь, в направляющих 147 и 148, расположенных перпендикулярно направляющим 84-86, 96. Для привода ползушек 145 и 146 предусмотрены сотовые цилиндры 149.

Контроль положения автооператоров 21 - 23, а также автооператора 93 при взаимодействии их опорных роликов 98 с неподвижными упорами 87 и 88, а также передвижными упорами 89 и 9U осуществляется с помощью датчиков 150 и 15 электрически связанных с системой 15 управления, флажки 152 и 153 которых смонтированы в отверстиях указанных упоров и подпружинены к ним пружинами 154, Дпя контроля передвижных упоров 89 и 90 в рабочем положении предусмотрены лчтчики 155о

В установке предусмотр(;(1Ы управля- юпще работой автоо11ерлтп|)ОЕ1 21 - 23, 93 от системы 15 упраплонич блсжи

40

5

0

5

10

15

20

25

91586826

пневмоцилиндров5 штоки которых взаимодействуют с соответствующими пуско- кнопками (не показаны),, вмонти- рованн Ыми в платформу 97 указанных автооператорово

Блок 156 пневмоидпиндров предназначен для управления автооператором 21 путем подключения системой 15 управления соответствующих пневмоцилиндров для включения реверсивных электродвигателей 113 и 108 мотор- редуктора 131«

Блоки 157 - 159 пневмоцилиндров также предназначены для управления соответственно автооператорами 22, 23 и 93 путем подключения системой 15 управления соответствующих пневмоцилиндров для включения реверсивных электродвигателей 113 и 108 и мотор- редуктора 131 указанных автооператоров,

Для контроля наличия штампа 1, кассеты 2, тары Ь в захватах 119 и 120 автооператоров 21-23 при расположении грузовой консоли 121 в край- нем верхнем положении на позиции съе- ма штампа 1, кассеты 2, .тары 5 с тележек 73, 71 и 72 системы горизонтально-замкнутых конвейеров 70, 68 и 69 накопительного устройства 16 предусмотрены датчики 160, служащие для включения привода барабанов 115 и 114.

Для контроля отсутствия штампа I, кассеты 2, тары 5 в захватах 119 и 120 автооператоров 21-23 при расположении грузовой консоли 121 в крайнем верхнем положении над столом 24 предусмотрены датчики 161.Сведения зажимных планок 119 и 120 при закреплении штампа 1 кассеты 2, тары 5, тары 92 контролируется датчиком 162, смонтированнь м в грузовой консоли 121 автооператоров 21 - 23, 92, взаимодействукшщм с флажком 163, закрепленным на штоке гидравлического тормоза 133, а разведение зажимных планок ПО и 120 контролируется датчиком 164, также смонтированным в грузовой консоли 121 автооператоров, взаимодействующим с флажком 165, закрепленным на штоке гидравлического тормоза 133

Для обеспечения надежности закрепления штампа 1, кассеты 2, тар 5 и 92 зажимные планки 119 и 120 облицованы накладками 166, выполненными, например, из полиур.етана.

65 вл жи ли об во на уд ру ра дл

зо

ос шт им те дя со ей

ка ще па ме де эт ча че ро ст по ви ло ши ко се ма ны те ни та по за на 5Q то на го да ра но на ри шт за

30

35

40

45

55

0

5

0

5

826

10

Задачу полосы в валковый механизм 65 ее шагового перемещения осущест- - вляют с помощью подпружиненного пружиной 167 роликового стола 168, ролики 169 которого смонтированы в П- образной раме 170, установленной с возможностью регулировочного поворота на оси 171, с помощью винта 172в Для удаления отштампованных деталей в тару 5 предусмотрен транспортер 173, расположенный под транспортером 95 для удаления отходов полос в тару 92.

Способ реализуют следующим образом,

На участках подготовки оснастки осуществляют кодовую идентификацию штампов 1, а также соответствукхцих им кассет 2 для стоп полосового ма- териалао Совместно с этим производят кодовую идентифика1Ц1ю тары 5 в соответствии с кодовой идентификацией штампов 1а

Кодовую идентификацию штампов 1, кассет 2 и тары 5 для деталей осуществляют путем закрепления на штампах 1, кассетах 2, таре 5 кодовых меток 78, например, выполненных в виде набора переставных экранов, при этом множество кодовых меток получают за счет установки различных сочетаний переставных экранов Закодированные кассеты 2 передают на участок раскроя листового материала на полосы (не показан, где в соответствии с кодовой идентификацией кассет 2 осуществляют загрузку кассет 2 полосовым материалом заданной длины, ширины и . После этого, .закодированные штампы 1, тару 5 и кассеты 2 с загруженным в них полосовым материалом подают с помощью транспорт- ных средств (не показаны к накопительному устройству 16 для формирования комплектов штамп 1 - кассета 2 - тара 5 и производят установку штампов 1 на тележки 73 г рризонтально замк«утого конвейера-70, кассет 2 - на тележки 71 горизонтально замкну- Q того конвейера 68, а тары 5 - на тележки 72 горизонтально замкнутого конвейера 69, при этом кодовые датчики 77 с помощью системы 15 управления отключайте В процессе установки штампов I, кассет 2 и тары 5 на тележки 73, 71 и 72 с помощью центрирующих штырей 79 и 80 базируют . штампы 1, кассеты 2 и тару 5 на указанных тележках.

0

5

0

5

5

1

После заполнения всех тележек 73 7 и 72 соответственно штампами 1, кассетами 2 и тарой Ь получают в автматическом режиме комплекты штамп 1 кассета 2. Дпя этого в соответствии заданной программой устанавливают код для формирования первого комтшек та штамп 1 - кассета 2 путем подсоег динения к системе 15 управления по ее .командам заданного сочетания датчиков 77 головок 76 и 74 Одновременно с этим устанавливают код для та- ры 5, который определяется сочетанием датчиков 77 головки 75, соответст вующим сочетаниям датчиков 77 головок 76 и 74,

Затем приводят в движение в автономном режиме с помощью горизонтально замкнутых тележечных конвейеров 70 и 68 устройства 16 штампы 1 и кассеты 2 по замкнутой траектории относительно датчиков 77 головок 76 и 74, при этом указанные головок 76 и 74 взаимодействуют с иоспе- довательно входящими в зону их чувствительности кодовыми метками 78 в виде набора экранов Б случае совпадения сочетания набора экранов кодовой метки 78 одного из штампов 1. с сочетанием кодовых датчиков головки 76 получают сигнал, на основании которого с помощью системы 15 управления осуществляют останов штампа 1 путем отключения и торможения привода (не показан) горизонтаташо замкнутого конвейера 70 Аналогично описанному., при совпадении сочетания набора экранов кодовой метки 78 одной из кассет 2 с сочетанием кодовых датчиков 77 головки 74, производят останов кассеты 2 путем отключения и торможения привода горизонтально замк нутого конвейера 68„ Тагшм образом получают комплект штамп 1 - кассета 2, В процессе получения компхгек- та штамп 1 - кассета 2 производят доукомплектование указанного ко.1плакта соответствующей тарой 5 для деталей.

Для этого тару 5 перемещают по замкнутой траектории с помощью горизонтально замкнутого конвейера 69 относительно кодовых датчиков 77 головки 75, При совпадении кодовой метки 78 одной из тары 5 с сочетанием кодовых датчиков 77 головки 75 производят останов тары 5 даш деталей путем отключения и торможения приво

J2

10

15

20

25

5

0

5

да горизонтально замкнутого конвейера 69.

Сформированный таким образом первый комплект штамп 1 - кассета 2 - тара 5 расположен под захватами 119 и 120 автооператоров 21 - 23, при этом опорные ролики 98 каждого из автооператоров 21-23 поджаты к неподвижным упорам 87 с помощью упругого элемента 118.

Поспе получения сигналов от кодовых датчиков 77 каждой из головок 76, 74 и 75 к формированию второго комплекта штамп 1 - кассета 2 - тара 5 не приступают, а начинают формирование в автоматическом режиме перед зоной штамповки в горизонтальной плоскости раздельных рядов 6-8 штампов 1, кассет 2, тары 5 Для этого на основании сигналов от кодовых датчиков 77 каждой из головок 76, 74 и 75 с помощью системы 15 управления подключают кодовые датчики 137- - 139, расположенные за подъемно-опускными столами 27 устройств 10, 11 и 17 смены штампов 1, кассет 2, тары 5 и устанавливают, как огшсано вьш1е, их сочетание, соответствующее сочетанию кодовых датчиков 77 накопительного устройства 16с .На основании сигналов от кодовых датчиков 77 с помощью системы 15 управления также формируется команда на приведение в действие блоков пневмоцнлиндров 156 - 158, соответствующие штотси которых воздействуют на закрепленные на платформах 97 автооператоров 21-23 пусковые кнопки, включающие электродви0

5

гатели 113. В результате этого приводятся во вращение и ходовые винты 2 автооператоров 21 - 23 в направлении, обеспечивающем опускание подвижной части 109 телескопических шпинделей 102, а вместе с ними и захватов 103.

При заходе зажимных планок 119 и 120 в зону расположения штампа 1 кассеты 2 и тары 5 первого комплекта с помощью датчиков (не показаныj производится отключение электродвигателей МЗ и .обесточивание управляемого золотника 135, при этом происходит открытие канала 136 гидравли- 5 ческого тормоза 133, перемещение тяг 126 под действием предварительно сжатых пруяшн 127 и сведение зажимных планок 119 и 120. Таким образом происходит захват штампа 1, кассеты 2 и

0

13

тары 5 первого комплекта автооператорами 21 - 23, причем флажки 163 входят в зону чувствительности датчиков 162, которые подают сигнал на- реверсирование электродвигателей 113, Происходит также подъем грузовой консоли 121 автооператоров 21 - 23, а следовательно, съем штампа 1, кассеты 2 и тары 5 с тележек 73, 71 и 72, В крайнем верхнем положении штамп 1, кассета 2 и тара 5 входят в зону чувствительности датчиков 160, которые подают сигналы в систему 15 управления. На основании этих сигналов система 15 управления выдает команды на перемещение автооператоров 22 и 23 несущих соответственно кассету 2 и тару 5 первого комплекта по направляющим 85 и 86 в направлении к неподвижным упорам 88 путем включения приводных барабанов П5, а также на приведение в действие одного из пнев- моцилиндров блока 156, При воздействии штока этого пневмоцилиндра на пусковую кнопку автооператора 21, закрепленную на платформе 9, происходит включение электродвигателя 108, который через червяк 107 приводит в движение червячное колесо 106,

В результате этого происходит поворот телескопического шпинделя 102 на 180° до упора 174 и установка штампа I над верхним опорным столом 24 устройства 10 для смены штампов ,Ав -jj ветствующие пусковые кнопки автоопе- тооператоры 2Z и 23 перемещаются под раторов 21-23 приводятся в действие действием приводных барабанов И5, наматывающих тросы 116 при перемещении указанных автооператоров в направлении неподвижных упоров 88, при этом с барабанов 114 происходит разматывание тросов 116,

При взаимодействии опорных роликов 98 автооператоров 22 и 23 (фиг, l.l) с неподвижными упорами 88, флажки 153 входят в зону чувствительности датчиков 151, которые подают сигнал в систему 15 управления на отключение приводных барабанов 115, при этом осуществляется поджим соответствуюг- щих опорных роликов 9В автооператоров к неподвижным упорам 88 с помощью упругих элементов 117,

После получения сигналов от датчиков 150 и 151, свидетельствующих . о нахождении всех трех автооператоров 21 - 23 у соответствующих неподвижных упоров 87 и 88, система 15 управления подает команду на включе{5868261

ние других пневмоцилиндров блоков 156 - 158о

При воздействии штоков указанных цилиндров на соответствуюпще пусковые кнопки автооператоров 21-23 приводятся в действие реверсивные электродвигатели 113 каждого из автооператоров, в результате чего начина п ют вращаться ходовые винты 112, под действием которых грузонесущие консоли 12 опускаются и устанавливают штамп 1, кассету 2, тару 5 первого комплекта на соответствуюшд-ie столы

J5 24-устройств 10, 11 и 17 для смены штампов 1, кассет 2 и тары 5, при этом кодовые метки 78 взаимодействуют с кодовыми датчиками 137 - 139, Таким образом происходит антоматиче20 ский контроль соответствия первого комплекта штамп 1 - кассета 2 - тара 5 программе получения детштей,

В случае совпадения сочетания набора экранов кодовых меток 78 перво25 го комплекта штамп 1 - кассета 2 - тара 5 с сочетанием кодовых датчиков 137 - 139 последние подают сигнал в систему 15 управления. На основш1ии этих трех сигналов система 15 управ30 ления подает команду на приведение в действие другого пневмоцилиндра блока 156, а также пневмоцилиндров блоков 157 и 158о При воздействии штоков указанных цилиндров на соотмотор-редукторы 131о В результате этого начинают вращаться шестерни 130 автооператоров, взаимодействуюпще с

40 зубчатыми рейками 129, которые переда ют движение тягам 126, происходят сжатие пружин 127 и разведение зажимных планок 119 и 120, В конце хода рейки 129 отключается мотор-редукт ор

45 131 по сигналу от датчика 164, включается по этому же сигналу золотник 135, который перекрывает канал 136 тормозного устройства, при этом происходит фиксация зажимных планок 119

50 и 120 в разведенном положении и последующее включение электродвигател лей 113, пpивoдяш x во вращение ходовые винты 112, в результате чего грузовые консоли 121 возвращаются

55 в крайнее верхнее положение,

В крайнем верхнем положении грузо- вых консолей 121 датчики 161, контролирующие отсутствие штампа 1, кассеты 2 и тары 5 в зажимных планках

-jj ветствующие пусковые кнопки автоопе- раторов 21-23 приводятся в действие 868261

ние других пневмоцилиндров блоков 156 - 158о

При воздействии штоков указанных цилиндров на соответствуюпще пусковые кнопки автооператоров 21-23 приводятся в действие реверсивные электродвигатели 113 каждого из автооператоров, в результате чего начина п ют вращаться ходовые винты 112, под действием которых грузонесущие консоли 12 опускаются и устанавливают штамп 1, кассету 2, тару 5 первого комплекта на соответствуюшд-ie столы

J5 24-устройств 10, 11 и 17 для смены штампов 1, кассет 2 и тары 5, при этом кодовые метки 78 взаимодействуют с кодовыми датчиками 137 - 139, Таким образом происходит антоматиче20 ский контроль соответствия первого комплекта штамп 1 - кассета 2 - тара 5 программе получения детштей,

В случае совпадения сочетания набора экранов кодовых меток 78 перво25 го комплекта штамп 1 - кассета 2 - тара 5 с сочетанием кодовых датчиков 137 - 139 последние подают сигнал в систему 15 управления. На основш1ии этих трех сигналов система 15 управ30 ления подает команду на приведение в действие другого пневмоцилиндра блока 156, а также пневмоцилиндров блоков 157 и 158о При воздействии штоков указанных цилиндров на соотетствующие пусковые кнопки автоопе- аторов 21-23 приводятся в действие

отор-редукторы 131о В результате того начинают вращаться шестерни 130 автооператоров, взаимодействуюпще с

зубчатыми рейками 129, которые передают движение тягам 126, происходят сжатие пружин 127 и разведение зажимных планок 119 и 120, В конце хода рейки 129 отключается мотор-редукт ор

131 по сигналу от датчика 164, включается по этому же сигналу золотник 135, который перекрывает канал 136 тормозного устройства, при этом происходит фиксация зажимных планок 119

и 120 в разведенном положении и последующее включение электродвигател лей 113, пpивoдяш x во вращение ходовые винты 112, в результате чего грузовые консоли 121 возвращаются

в крайнее верхнее положение,

В крайнем верхнем положении грузо- вых консолей 121 датчики 161, контролирующие отсутствие штампа 1, кассеты 2 и тары 5 в зажимных планках

15

119 и 120, подают сигналы в систему 15 управления. На основании этих сигналов производятся смена кода кодовых датчиков 77 каждой из головок 76, 74 и 75 для получения второго комплекта штамп 1 - кассета 2 - тара 5, включение приводных барабанов 114, которые перемещают автооператоры 22 и 23 к неподвижным упорам 87, включение другого пневмоцилиндра блока 156, который своим штоком воздействует на пусковую кнопку автооператора 21 и приводит в движение реверсивный электродвигатель 108, который, вращаясчервяк 107 и сцепленное с ним червячное колесо 106, возвращает грузовую консоль 121 в исходное положение в зоне конвейера 70 Кроме того, на основании сигналов от датчиков 161, а таклсе от датчиков (не показаньО наличия штампа 1, кассеты 2, тары 5 на столе 24 устройств 10, 11 и 17 система 15 управления подает команду на приведение в действи силовых цилиндров 32 устройств 10, 11 и 17, в результате чего штамп 1, кассета 2 и тара 5 первого комплекта с помощью захватов 34 перемещается ча шаг. вдоль верхних опорных стволов 24, освобождая место для установки шт-ампа 1, кассеты 2 и тары 5 второго комплекта штамп 1 - кассета 2 тара 5, при этом при возвратном ходе захваты 34 ие захватывают штамп 1, кассету 2 и тару 5 в результате их поворота под действием последних и сжатия поджимающих их пружино

В случае неполучения сигнала хотя бы от одного кодового датчика 137 - 139, Твео в случае неправильно сформированного комплекта штс1мп 1 - кассета 2 - тара 5, разжатия зажимиых планок 119 и 120 не происходит, так как система 15 управления выдает команду на включение соответствующих пневмо- цилиндров блоков 156 158, которые также приводят в движение электродвигатели 113 автооператоров 21 - 23 и ходовые винты 112, в резул.тате чего грузовые консоли 121 снимают штамп I, кассету 2 и тару 5 с опорных столов 24 устройств 10, 11 и 17в В результате повторного захода штампа 1, кассеты 2, тары 5 в зону чувствительное- ти датчиков 161 система 15 управления выдает команду на приведение в действие барабанов 114 автооператоров 22 и 23j а также комавду ка пркведе

158682616

е

10

ние в действие одного из пневмоцилинд- ров блока 156, включающего электродвигатель 108 автооператора 21 Таким образом, штамп 1 - кассету 2 - тару 5 неправильно сформированного комплекта возвращают к тележкам горизонтально-замкнутых конвейеров 70, 68 и 69 для повторного формирования комплекта штамп 1 - кассета 2 - тара 5, которое производят после установки

штампа

Ц кассеты 2, тары 5 на те0

5

лежки 73, 71 и 72 путем включения системой 15 управления по сигналам от 5 датчиков 150 и 151 соответствунщих пневмоцилиндров блоков 156 - 158,

Этим исключается возможность подачи деталей не соответствующих программе их получения на последующие - 20 технсшогические операции. Получение последующих комплектов штамп 1 - кассета 2 - тара 5 (т,е, 2.3.4.5,. еП-го комплектов) осуществляют, как описано, причем получение каждого чет- 5 ного комплекта (2,4,6 и ТеДо) чередуют с формированием из штампа I, кассеты 2 и тары 5 каждого нечетного (1,3,5 и ТоДо комплектов) раздельных рядов 6-8 путем перемещения штампа 1, кассеты 2 и тары 5 каждого комплекта с помощью захватов 34 вдоль верхних опорных столов 24 устройств 10, 1 и 17, при этом осуществляют контроль каждого сформированного комплекта штамп 1 - кассета 2 - тара 5 на соответствие программе получения деталей, т.е. формирование раздельных рядов 6-8 ведут на основании сигналов от кодовых датчиков 137 - 139, различные сочетания которых устанавливают с помощью системы 15 управле- 1ШЯа Формирование раздельных рядов 6-8 штампов 1, кассет 2, тары 5 прекращают после установки головного штампа 1 в зоне перед захватом 40 механизма горизонтального перемещершя штампов 1, головной кассеты 2 ряда 7 на подъемно-опускном столе 26 устройства 11 для смены кассет и головкой тары 5 ряда 8 на подъемно-опускном столе 26 устройства 17 для смены тары,,

После установки заданной закрытой высоты пресса 9 производят подачу штампа 1 первого комплекта штамп 1 - кассета 2 - тара 5 в зону штамповки. Для этого по команде от системы 15 управления включается мотор-редуктор 53, который с помощью звездочек 50 и 51 приводит в движение ветви

5

0

48 и 49 цепной передачи, которая перемещает, в свою очередь, корпус 38 с зажимными рычагами 42 и 43 в направлении хвостовика 41 штампа 1, При перемещении концов зажимных рычагов 42 и 43 относительно рабочих поверхностей кулачка 54 под действием пружины 45 происходит сведение зажимных рычагов 42 и 43, захват ими хвостовика 41, штампа 1 и последующее перемещение штампа 1 в рабочую зону 3 пресса 9,

После остановки мотор-редуктора 53 по команде системы 15 управления производится закрепление штампа 1 певого комплекта в рабочей зоне 3 пресса 9 с помощью блоков зажимных приспособлений и последующее реверсиро- вание мотор-редуктора 53, в результате чего корпус 38 с зажимными рычагами 42 и 43 возвращается в исходное положение в зоне кулачка 54,

После этого с помощью системы 15 управления подают команду на включение устройства 12 для поштучной выдачи полос из стопы, заключенной в кассете 2 первого комплекта штамп 1 - кассета 2 - тара Ь, а также валкового механизма 65 шагового перемещения полос в соответствии с заданной про- граммойо Одновременно с этим производят включение датчика 66 узла контроля толщины полос, устройства 14 для резки отходов полосы и привод пресса 9, при зтом траверса 59j несущая вакуумные присосы 55, под действием силового цилиндра 57 перемещается к кассете 2 и при движении вверх с помощью присосов 55 отделяет полосы от стопы, а затем с помощью силового цилиндра 58, связанного с ползушкой 60, несущей силовой цилиндр 58, отделенная полоса переносится к роликовому столу 168 и укладывается на его ролики 169, По сигналу от датчика (не показан) наличия полосы на столе 168, электрически связанного с системой 15 управления, последняя подает команду на приведение в действие силового цилиндра 64 валка 62,. который прижимает полосу к приводному валку 61, в результате чего полоса задается в валковый механизм 65 шагового перемещенияо Одновременно с зажимом полосы между валками 61 и 62 производят измерение ее толщины путем перемещения флажка 67 относительно на5

0

5

бора чувствительных головок датчика 66,

В процессе перемещения полосы через штамп 1 первого комплекта с заданным шагом за счет перемещения ползу- на пресса 9 осуществляют штамповку одного из видов деталей, предусмотренных программой, при этом отштам- 0 пованные детали удаляются из штампа 1, например, напровал и попадают, на конвейер 172, который перемещает детали в тару 5, расположенную на

I

подъемно-опускном столе 26 устройст- ва- 91 для смены тары У2.

Изготовление деталей с помощью первого комплекта штамп 1 - кассета 2 - тара 5 прекращают на основании сигнала от счетчика (не показан) числа ходов ползуна пресса 9, электрически связанного с системой 15 управления. По этому сигналу система 15 управления подает команду на отключение привода пресса, разжатия зажимов для крепления штампа 1, затем на перемещение захвата 4U к хвостовику 41 штампа 1 и удаление из рабочей зоны 3 пресса 9 штампа 1 на стол в зону кулачка 54,

После установки штампа 1 первого комплекта за пределами рабочей зоны 3 пресса 9 производят замену первого комплекта штамп 1 - кассета 2 - тара 5 вторым комплектом штамп 1 - кас- 5 сета 2 - тара 5, предназначенным для изготовления другого вида деталей.

Для этого на основании сигналов от счетчика ходов ползуна, а также датчика (не показан), контролируют 0 щего наличие штампа I в рабочей зоне 3 пресса 9 системой 15 управления подается команда на приведение в действие силовых цилиндров 28 приводу подъемно-опускных столов 26 устрой- 5 ства 11 для смены кассеты 2 и устройства 17 для смены тары 5, В результате этого пустая кассета 2 и тара 5, заполненная деталями, полученными с помощью первого комплекта штамп 1 - 0 кассета 2 - тара 5 перемещаются в направлении нижних опорных столов 25 указанных устройств, а при достижении cтoлa D 26 крайнего нижнего положения по сигналу от датчиков,(не по- 5 казаны), контролирующих это положение, электрически связанных с системо й 15 управленияJпоследняя подает команду на приведение силовых цилиндров 33

0

(фигвЗ), которые перемещают рейки 31 в направлении столов 27 н при обратном ходе перемещают с помощью захва тов 34 пустую кассету 2 и тару 5, заполненную деталями на нижние onopHbie столы 25«

После удаления пустой кассеты 2 и тары 5 с деталями с подъемно-опускных столов 26 по сигналам от датчико 35, контролируюпц1х наличие кассеты 2 и тары 5 на соответствующих столах 26, система 15 управления подает команду на приведение в действие сило™ вых цилиндров 28, которые возвращают столы 26 в крайнее верхнее положение По сигналам от датчиков (не показаны контролирующих крайнее верхнее положение столов 26, система 15 управ- ления подает команду на приведение в действие силовых, цршиндров 32 устройств 1G, 11 и 17 которые5 взаимодействуя с рейками 30 этих устройств перемещают с помощью захватов 34 штамп 13 кассету 2 и тару 5 второго комплекта: штамп 1 - з зону действия захвата 40j кассету 2 - на подъемно- опускной стол 26 устройства 1 1 , тару 5 - на подъемно-опускной стол 26 устройства I7j при этом штамп 1 первого комплекта устанавливается на подъем но-опускной стол 26 устройства 10 а в зоне расположения датчиков 137 - 139 на верхних опорных столах 24 устройств 10, I и 17 освобокдается мес то дпя доукомплектования раздельных рядов 6-8 новым комплектом штамп 1 -. кассета 2 - тара 5а

По.сле этого на основании сигнала от датчика 35, контролирующего наличие штампа 1 первого комплекта на подъег-шо-опускном стола 26,, система 15 управления подает команду па приведение в действие .1 о циливдра 28-устройства 10, в результате чего штамп I первого комплекта перемещается в направлении нижнего опорного стола 25 этого устройства,з В крайнем нижнем положении стола 26 по команде системы 15 управления приводится в действие силовой ЦИ.ПИВДР 33, который перемещает с помощью захватов 34 пггамп 1 первого комплекта со стола 26 на нижний опорный стол 25„

Таким образом, первый комплек-;: штамп 1 - кассета 2 - тара зывается на опорном столе 25о После этого штамп 1 второго комплекта штамп 1 - кассета 2 тара 5 так

0

же вводится в рабочую зону пресса У, после чего, производятся поштучная подача полосы в штамп 1 второго комплекта, штамповка полосы, удаление

5 отштампованных деталей в тару 5, а отходов полосы - в новую тару У2, смена которой производится аналогично смене кассет 2, тары 5 и одновременно с ними. При этом также получают, как описано вьш1е, новый нечетный комплект штамп - кассета 2 - тара 5, который с помощью автооператоров 21 - 23 переносится к устройствам 10 1

с и 17 для продолжения формирования

раздельных рядов 6-8 штампов i, кассет 2, тары 5, причем к получению

следующего четного комплекта штамп 1 - кассета 2 - тара 5 не приступают до

0 получения результатов-контроля нечетного комплекта штамп 1 -- кассета 2 - тара 5 на соответствие программе получения деталейо

Изготовление деталей с помощью

5 других комплектов штамп 1 - кассета 2 - тара 5 осуществляют аналогично, при этом отработавшие штампы 1, пустые кассеты 2, тара 5 с деталями, тара 92 с отходами по нижним опорным столам 25 устройств 10, 11, 17 и 91 перемещаются рейками 31 с захватами 34 в направлении подъемно-опускных столов 27, При установке штампа 1, кассеты 2, тары 5 первого комплекта, а также тары 92 на соответствующие подъемно-опускные столы 27 в зону чувствительности датчиков 36 последние выдают сигналы, на основании которых система 15 управления приводит в действие силовые цилиндры 29 привода подъемно-опускных столов 2/5 а также силйвые цилиндры 149 привода передвижных упоров 89 и 90 В результате этого штамп 1, кассета 2,

тара 5 первого комплекта, а также тара 92 перемещаются в крайнее верхнее положение, а упоры 89 и 90 занимают рабочее положение, перекрывая направляющие 84 - 86, 96, при этом полQ ззп пси 145 и 146 входят в зону чувствительности датчиков 155 в По сигналам от этих датчиков система 15 управления подает команду на приведение в действие приводного барабана 115 автооператора 21, а также приводных барабанов 114 автооператоров 22, 23 и 93, в результате чего происходит перемещение указанш гх автооператоров до упоров 89 и УО и оста0

0

5

21

новка их в зоне подъемно-опускных - столов 27 устройств 10, 11, 17 и У1, при этом ролики 98 автооператоров 21 - 23 и 93 приводят в движение флажки 153, которые входят в зону чувствительности датчиков 150 и 151 о По сигналу от датчиков 150 и 151 система 15 управления вьщает команду на приведение в действие соответствующего пневмоцилиндра блоков 156 - 159, в результате чего происходят опускание грузовых консолей 121, зажим штампа 1, кассеты 2, тары 5 с деталями, а также тары У2 с отходами полосы зажимными планками 119 и 120 и

столов

последующее их удаление со

27, .:

В результате удаления штампа 1, кассеты 2, тары 5 с деталями, а также тары 92 с отходами полосы со столов 27 на основании отсутствия сигналов от датчиков 36 и наличия сигналов от датчиков 150, 151 и 155 система 15 управления выдает комаЗДу на приведение в действие соответствующих пневмоцилиндров блоков 157 - 159, в результате этого-осуществляются включение электродвигателя 108 и поворот грузовой консоли 121 автооператора 22 в зону расположения конвейера 19,грузовой консоли 12 автооператора 23 в зону конвейера 20, грузовой консоли автооператора УЗ в зону конвейера 94 и последующая установка кассеты 2, тары 5 и 92 на указанные конвейеры, при этом конвейер 19 возвращает пустую кассету 2 на участок подготовки оснастки, конвейер 20 перемещает тару 5 с деталями на участок их дальнейшей обработки, а конвейер 91 перемещает тару 92 с отходами полосы на участок переработки отходов

Для удаления отработавшего штампа I на основании сигналов датчиков 36,. 150, 151 и 155 система 15 управления выдает сигнал на приведение в действие приводного барабана П4, который перемещает автооператор 21 с закреп- ленным в нем штампом 1 к упорам 87о На основании сигналов от датчика 150 упоров 87, а также датчиков 155 система 15 управления вьщает команду на приведение в действие пневмсцилинд- ров 149, которые выводят упоры 89 и УО из направляющих 84о После вывода упоров 89 и 90 и направляющих 84 система управления подает комацду на . включение приводного барабана 1

158

-

10

8682622

который перемещает автооператор 21 с закрепленным в нем штампом 1 к упо- -- рам 88, По .сигналу от датчика 151, при взаимодействии опорных роликов 98 с флажком 153, отключается приводной барабан 115, а также включается соответствующий пневмоцилиндр блока 156, приводящий в движение электродвигатель 108, Происходят поворот грузовой консоли 121 в зону конвейера 18 и последующая установка штампа 1 на конвейер 18, который удаляет затем штамп 1 на участок подготовки оснастки,.

Таким образом, предложенное техническое решение позволяет производить в автоматическом режиме сортировку деталей, контролировать их соответствие программе производства перед подачей в дальнейшую обработку, обеспечивает непрерывность отработки программы производства деталей, поскольку формирование комплектов штамп - кассета - тара не прерывается на вре- кя полной выгрузки из устройств смены штампов кассет и тары отработавших штампов, пустых кассет и тары для отштампованных деталей и отходов полосового материала и загрузки новой группы штампов, кассет со стопами полос и тары для отштампованных деталей и отходов полосового материала, при этом также устраняются ручные операции по проведению загрузки и вы15

20

25

30

35

40

45

штампов кассет и тары. Кроме того, изобретение обеспечивает проведение в автоматическом .режиме возврат отработавших штампов и пустых кассет на участок подготовки оснастки и передачу тары с деталями на участок дальнейшей обработки, а тары с отходами - на участок утилизации отходов.

Формула изобретения

1о Способ штамповки деталей из полосового материала, включающий кодо- вую идентификацию штампов и кассет для размещения стоп полосового материала, выбор комплектов штампов и кассет, поочередную подачу штампов из выбранных комплектов в зону штамповки и кассет в зону отделения полосы от стопы, поштучную подачу полос в зону штамповки с заданным шагом, штамповку деталей из полосового материала, удаление деуалей из

штамповки в тару, смену штампа и кассеты, отличающийся тем, что, с целью повьшения производительности процесса штампов:ки и надежности в работе, одновременно с кодовой идентификацией штампов и кассет осуществляют кодойую идентификацию тары, комплекты штампов и кассет дополняют выбранной тарой, после формирования первого комплекта штампов, кассет и тары формируют перед зоной штамповки в горизонтальной плоскости ряды штампов, кассет и тары, причем получение каждого четного комплекта штампов, кассет и тары чередуют с формированием раздельных рядов каж- дого из предыдущих нечетных ксмш:1ек- тов штампов, кассет и тары, в процессе формирования рядовJ перед подачей штампа в зону штамповки5рсу1цествл:яют контроль соответствия каждого из комплектов штампов, кассет и тары заданной автоматической программе штам- пивки деталей, а смену штампа, кассеты и тары производят одновременно 2« Установка для штамповки детаей из полосового материала., содержащая пресс, устройство для смены тампов, устройство, для смены кассет со стопой полосового материала, устойство для поштучной выдачи полос з стопы, устройство для подачи полоы в штамп, устройство для резки отходов, кодовые датчики и систему управления, отличающаяся тем, что она снабжена накопительным устройством для формирова шя комплектов штампов, кассет и тары, свя-г занным с системой управления, устройством для смены тары, конвейерами ля удаления штампов кассет и тары, автооператорами для перемещения штам

0

пов, кассет и тары от накопительного устройства, к устройствам для смень штампов, кассет и тары и к конвейерам, датчиками контроля соответствия каждого комплекта штампов, кассет и тары заданной программе штамповки деталей, соединенными с системой уп- 4)авления,

3, Установка по п.2, о т л.и ч а- ю щ а я с я тем, что накопительное устройство для формирования комплектов штампов, кассет и тары выполнено, в виде трех П-образно расположенных в 5 горизонтальной плоскости замкнутых те- лежеч1шх конвейеров для размещения штампов, кассет и тары,, причем тележки конвейеров оснащены средствами для ориентации штампов, кассет и тары относительно кодовых датчиков,

4в Установка по п,, отличающая с я тем, что она снабжена на-, правляющими с неподвижными и передвижными упорами, связанными с системой управления, автооператоры смонтированы на направляющихо

0

5

5в Установка по п.2, о т л и ч аю щ а я с я тем, что направляюш 1е,

30 несущие автооператор для штамповs

закреплены между устройством для смены штампов и конвейером штампов . накопительного устройства, направля- кхцие, несущие авто.оператор для кас35 сет, закреплены между устройством

для смены кассет, конвейером для кассет накопительного устройства и конвейером для удаления кассет, а направ ля ог4ие, несущие автооператор для та40 ры, закреплены между устройством для смены тары, конвейером рдгя тары накопительного устройства и 7ч:онвейером для удаления тары

«SI VCS

3 53

10. 11,17, 92

32 25 Г« 3Q

/,т

J« 31

/

3S

2S

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Устройство к прессу для смены технологической оснастки | 1989 |

|

SU1669764A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Устройство для сбора деталей и отходов,получаемых при обработке полосового и ленточного материала | 1986 |

|

SU1382549A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из полосового материала. Цель изобретения - повышение производительности процесса штамповки и надежности в работе. Штамповку деталей осуществляют из полосового материала путем кодовой идентификации штампов, кассет для размещения стоп полосового материала и тары для деталей, выбора комплектов штампа и кассет, поочередной подачи штампа из комплектов в зону обработку и кассеты в зону отделения полосы от стопы и поштучной подачи полос в зону штамповки с заданным шагом. После этого штампуют детали и удаляют их из зоны штамповки в тару. Одновременно с кодовой идентификацией штампов и кассет осуществляют кодовую идентификацию тары. Комплекты штампов и кассет дополняют выбранной тарой. После формирования первого комплекта штампов, кассет и тары формируют перед зоной штамповки в горизонтальной плоскости ряды штампов, кассет и тары. Получение каждого четного комплекта штампов, кассет и тары чередуют с формированием раздельных рядов из каждого предыдущего нечетного комплекта штампов, кассет и тары. В процессе формирования рядов, перед подачей штампа в зону штамповки, осуществляют контроль соответствия каждого комплекта штампов, кассет и тары заданной автоматической программе штамповки деталей. Смену штампа, кассет и тары производят одновременно. Установка для штамповки содержит пресс, устройство для смены штампов, устройство для смены кассет, устройство для подачи полосы в штамп, устройство для поштучной выдачи полос из стопы, устройство для резки отходов, кодовые датчики, систему управления, накопительные устройства, устройство для смены тары, автооператоры и датчики контроля соответствия каждого комплекта заданной программе штамповки. Накопительное устройство выполнено в виде трех замкнутых тележных конвейеров. Тележки оснащены средствами для ориентации штампов, кассет и тары. Автооператоры установлены на направляющих, оснащенных неподвижными и передвижными упорами. 2 с. и 3 з.п.ф-лы, 16 ил.

ФиК.З

6-6

37 2 1 1 42 JfO

I /

«J

Д

46

§5

i

2f,Z2.2J,PJ

A

дидГ

/3J

т tt9 128 127 / А

т

1586826

в-в

Фиг. 6

,д

.т

х; 9 пз

X /

-г

- ;.5 2.

-«( и/

т

$uej8

Гч

П

ВидЕ

tni

Фиг.Ю

Ь8МТО

78

78

Г

.80 71

ВТ

/// /// //л/// /V7 /// /// /// /// /// /// /// fff

8,85.86,36

/ (повернуто)

W т

Фиг Л

Ж-Ж

87 150т

Фиг,П

т

Фиг.1д Bud3

Л

5

Фиг.1б

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-23—Публикация

1987-01-13—Подача