Изобретение относится к кузнечно- прессовому машиностроению, в частности к средствам механизации и автоматизации.

Цель изобретения - повышение надежности.

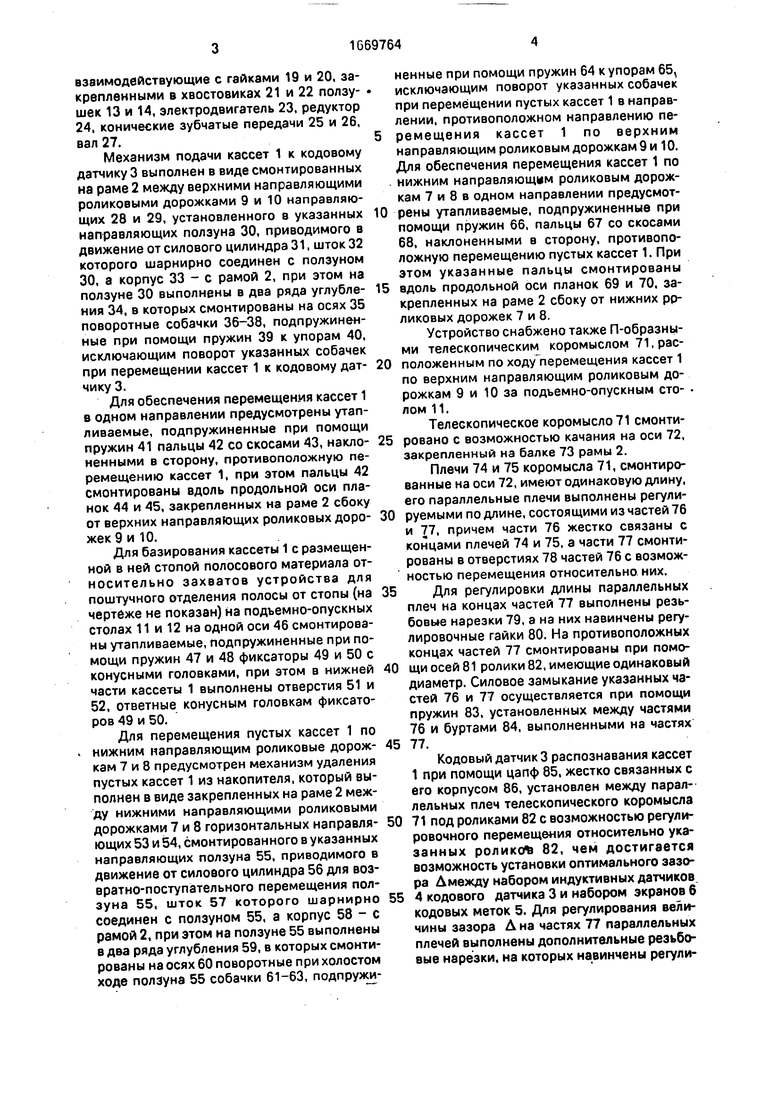

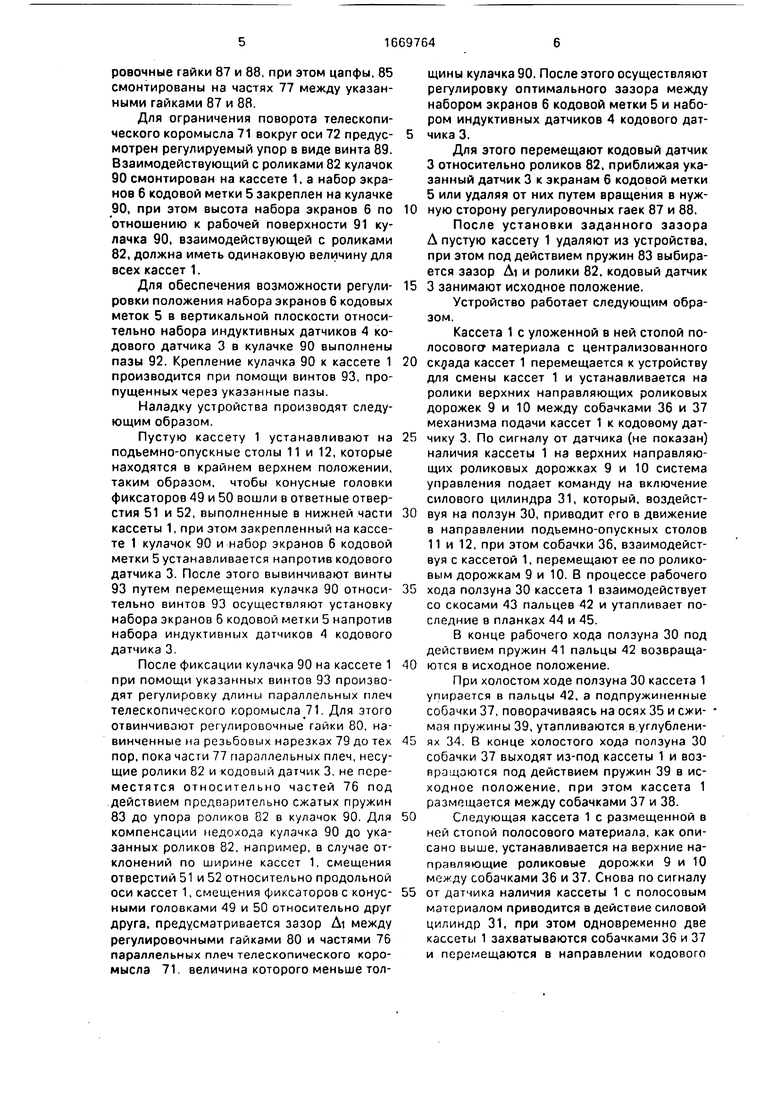

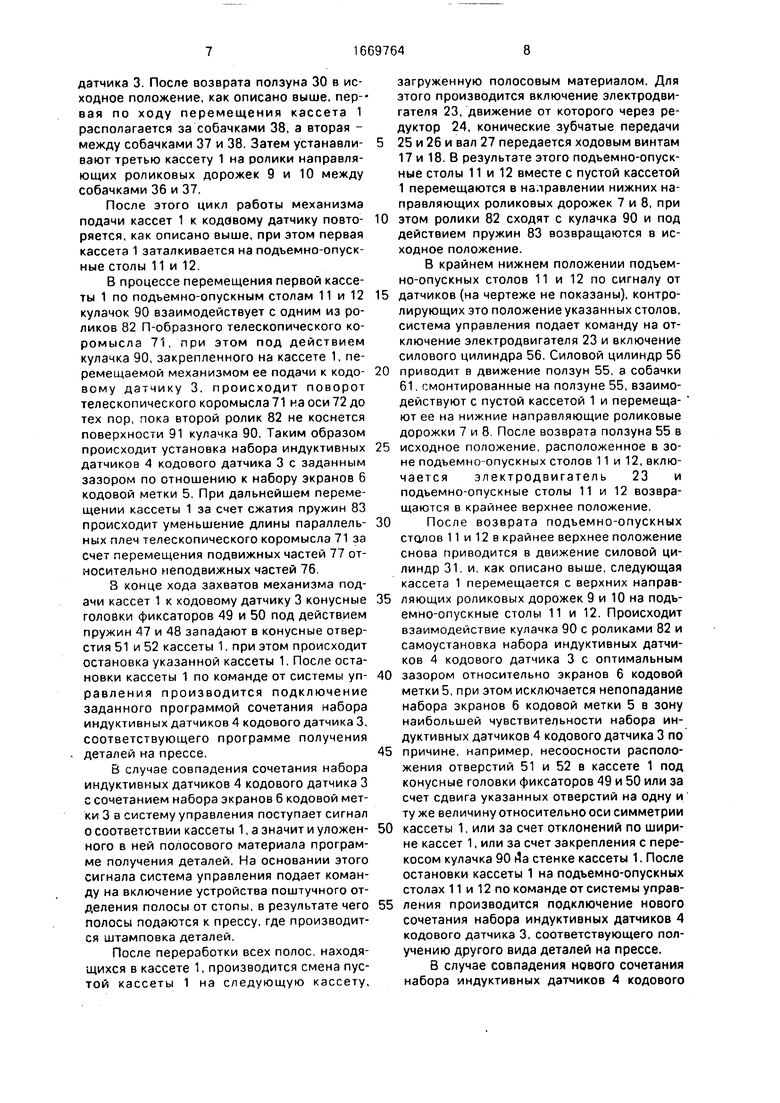

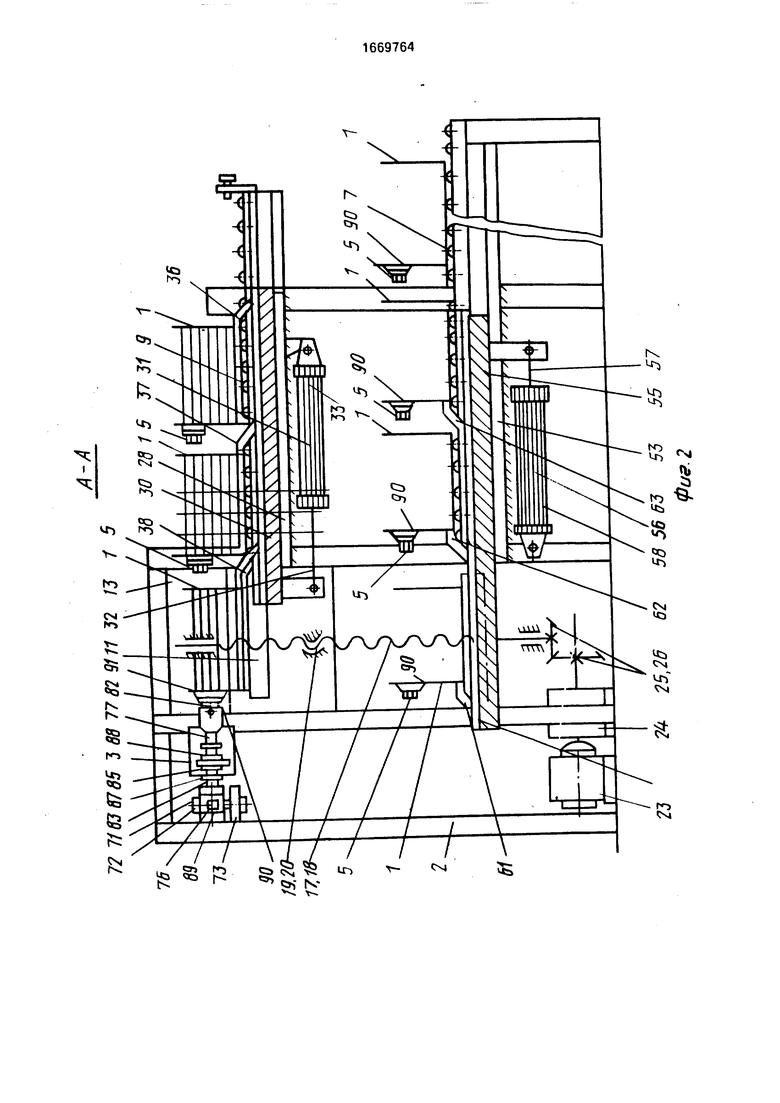

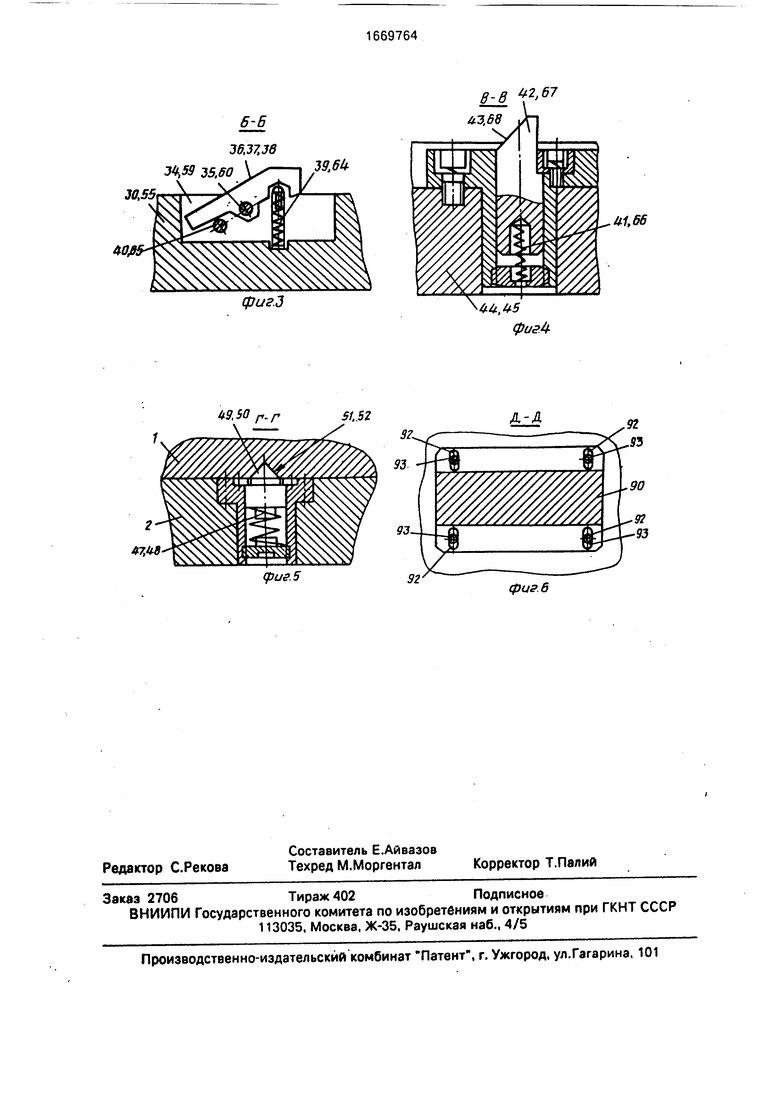

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1; на фиг.6 - разрез Д-Д на фиг.1.

Устройство к прессу (на чертеже не показан) для смены технологической оснастки, например, в виде кассет 1 с уложенными в них стопами полосового материала различной ширины, длины и толщины содержит накопитель кассет 1, смонтированный на раме 2, электрически связанный с системой управления (на чертеже не показана) кодовый датчик 3 выбора кассет 1, выполненный

в виде набора индуктивных датчиков 4, механизм подачи кассет 1 к кодовому датчику 3, связанный с системой управления, кодовые метки 5 в виде набора экранов 6, закрепленные на каждой кассете 1, различные сочетания которых определяют код каждой кассеты 1.

Накопитель кассет 1 выполнен в виде двухъярусной системы направляющих роликовых дорожек, включающей закрепленные на раме 2 нижние направляющие роликовые дорожки 7 и 8 и верхние направляющие роликовые дорожки 9 и 10, подъемно-опускных столов 11 и 12, консольно закрепленных на ползушках 13 и 14, установленных с возможностью перемещения в вертикальных направляющих 15 и 16 под действием привода, включающего вертикально расположенные ходовые винты 17 и 18,

О

о ю

v|

Квзаимодействующие с гайками 19 и 20, закрепленными в хвостовиках 21 и 22 ползу- шек 13 и 14, электродвигатель 23, редуктор 24, конические зубчатые передачи 25 и 26, вал 27.

Механизм подачи кассет 1 к кодовому датчику 3 выполнен в виде смонтированных на раме 2 между верхними направляющими роликовыми дорожками 9 и 10 направляющих 28 и 29, установленного в указанных направляющих ползуна 30, приводимого в движение от силового цилиндра 31, шток 32 которого шарнирно соединен с ползуном 30, а корпус 33 - с рамой 2, при этом на ползуне 30 выполнены в два ряда углубле- ния 34, в которых смонтированы на осях 35 поворотные собачки 36-38, подпружиненные при помощи пружин 39 к упорам 40, исключающим поворот указанных собачек при перемещении кассет 1 к кодовому дат- чику 3.

Для обеспечения перемещения кассет 1 в одном направлении предусмотрены утапливаемые, подпружиненные при помощи пружин 41 пальцы 42 со скосами 43, накло- ненными в сторону, противоположную перемещению кассет 1, при этом пальцы 42 смонтированы вдоль продольной оси планок 44 и 45, закрепленных на раме 2 сбоку от верхних направляющих роликовых доро- жекЭ и 10.

Для базирования кассеты 1 с размещенной в ней стопой полосового материала относительно захватов устройства для поштучного отделения полосы от стопы (на чертеже не показан) на подъемно-опускных столах 11 и 12 на одной оси 46 смонтированы утапливаемые, подпружиненные при помощи пружин 47 и 48 фиксаторы 49 и 50 с конусными головками, при этом в нижней части кассеты 1 выполнены отверстия 51 и 52, ответные конусным головкам фиксаторов 49 и 50.

Для перемещения пустых кассет 1 по нижним направляющим роликовые дорож- кам 7 и 8 предусмотрен механизм удаления пустых кассет 1 из накопителя, который выполнен в виде закрепленных на раме 2 между нижними направляющими роликовыми дорожками 7 и 8 горизонтальных направля- ющих 53 и 54, смонтированного в указанных направляющих ползуна 55, приводимого в движение от силового цилиндра 56 для возвратно-поступательного перемещения пол зуна 55, шток 57 которого шарнирно соединен с ползуном 55, а корпус 58 - с рамой 2, при этом на ползуне 55 выполнены в два ряда углубления 59, в которых смонтированы на осях 60 поворотные при холостом ходе ползуна 55 собачки 61-63, подпружиненные при помощи пружин 64 к упорам 65, исключающим поворот указанных собачек при перемещении пустых кассет 1 в направлении, противоположном направлению перемещения кассет 1 по верхним направляющим роликовым дорожкам 9 и 10. Для обеспечения перемещения кассет 1 по нижним направляющим роликовым дорожкам 7 и 8 в одном направлении предусмотрены утапливаемые, подпружиненные при помощи пружин 66, пальцы 67 со скосами 68, наклоненными в сторону, противоположную перемещению пустых кассет 1. При этом указанные пальцы смонтированы вдоль продольной оси планок 69 и 70, закрепленных на раме 2 сбоку от нижних роликовых дорожек 7 и 8.

Устройство снабжено также П-образны- ми телескопическим коромыслом 71. расположенным по ходу перемещения кассет 1 по верхним направляющим роликовым дорожкам 9 и 10 за подъемно-опускным столом 11.

Телескопическое коромысло 71 смонтировано с возможностью качания на оси 72, закрепленный на балке 73 рамы 2.

Плечи 74 и 75 коромысла 71, смонтированные на оси 72, имеют одинаковую длину, его параллельные плечи выполнены регулируемыми по длине, состоящими из частей 76 и 77, причем части 76 жестко связаны с концами плечей 74 и 75, а части 77 смонтированы в отверстиях 78 частей 76 с возможностью перемещения относительно них.

Для регулировки длины параллельных плеч на концах частей 77 выполнены резьбовые нарезки 79, а на них навинчены регулировочные гайки 80. На противоположных концах частей 77 смонтированы при помощи осей 81 ролики 82, имеющие одинаковый диаметр. Силовое замыкание указанных частей 76 и 77 осуществляется при помощи пружин 83, установленных между частями 76 и буртами 84, выполненными на частях 77.

Кодовый датчик 3 распознавания кассет 1 при помощи цапф 85, жестко связанных с его корпусом 86, установлен между параллельных плеч телескопического коромысла 71 под роликами 82 с возможностью регулировочного перемещения относительно указанных роликоъ 82, чем достигается возможность установки оптимального зазора Л между набором индуктивных датчиков. 4 кодового датчика 3 и набором экранов 6 кодовых меток 5. Для регулирования величины зазора Л на частях 77 параллельных плечей выполнены дополнительные резьбовые нарезки, на которых навинчены регулировочные гайки 87 и 88, при этом цапфы, 85 смонтированы на частях 77 между указанными гайками 87 и 88.

Для ограничения поворота телескопического коромысла 71 вокруг оси 72 предусмотрен регулируемый упор в виде винта 89. Взаимодействующий с роликами 82 кулачок 90 смонтирован на кассете 1, а набор экранов 6 кодовой метки 5 закреплен на кулачке 90, при этом высота набора экранов 6 по отношению к рабочей поверхности 91 кулачка 90, взаимодействующей с роликами 82, должна иметь одинаковую величину для всех кассет 1.

Для обеспечения возможности регулировки положения набора экранов 6 кодовых меток 5 в вертикальной плоскости относительно набора индуктивных датчиков 4 кодового датчика 3 в кулачке 90 выполнены пазы 92. Крепление кулачка 90 к кассете 1 производится при помощи винтов 93, пропущенных через указанные пазы.

Наладку устройства производят следующим образом.

Пустую кассету 1 устанавливают на подьемно-опускные столы 11 и 12, которые находятся в крайнем верхнем положении, таким образом, чтобы конусные головки фиксаторов 49 и 50 вошли в ответные отверстия 51 и 52, выполненные в нижней части кассеты 1, при этом закрепленный на кассете 1 кулачок 90 и набор экранов б кодовой метки 5 устанавливается напротив кодового датчика 3. После этого вывинчивают винты 93 путем перемещения кулачка 90 относительно винтов 93 осуществляют установку набора экранов 6 кодовой метки 5 напротив набора индуктивных датчиков 4 кодового датчика 3.

После фиксации кулачка 90 на кассете 1 при помощи указанных винтов 93 производят регулировку длины параллельных плеч телескопического коромысла 71. Для этого отвинчивают регулировочные гайки 80, навинченные на резьбовых нарезках 79 до тех пор, пока части 77 параллельных плеч, несущие ролики 82 и кодовый датчик 3, не переместятся относительно частей 76 под действием предварительно сжатых пружин 83 до упора роликов 82 в кулачок 90. Для компенсации недохода кулачка 90 до указанных роликов 82, например, в случае отклонений по ширине кассет 1, смещения отверстий 51 и 52 относительно продольной оси кассет 1, смещения фиксаторов с конусными головками 49 и 50 относительно друг друга, предусматривается зазор Ai между регулировочными гайками 80 и частями 76 параллельных плеч телескопического коромысла 71. величина которого меньше толщины кулачка 90. После этого осуществляют регулировку оптимального зазора между набором экранов 6 кодовой метки 5 и набором индуктивных датчиков 4 кодового датчика 3.

Для этого перемещают кодовый датчик 3 относительно роликов 82, приближая указанный датчик 3 к экранам 6 кодовой метки 5 или удаляя от них путем вращения в нужную сторону регулировочных гаек 87 и 88.

После установки заданного зазора А пустую кассету 1 удаляют из устройства, при этом под действием пружин 83 выбирается зазор Ai и ролики 82, кодовый датчик

3 занимают исходное положение.

Устройство работает следующим образом.

Кассета 1 с уложенной в ней стопой полосового1 материала с централизованного

склада кассет 1 перемещается к устройству для смены кассет 1 и устанавливается на ролики верхних направляющих роликовых дорожек 9 и 10 между собачками 36 и 37 механизма подачи кассет 1 к кодовому датчику 3. По сигналу от датчика (не показан) наличия кассеты 1 на верхних направляющих роликовых дорожках 9 и 10 система управления подает команду на включение силового цилиндра 31, который, воздействуя на ползун 30, приводит его в движение в направлении подъемно-опускных столов 11 и 12, при этом собачки 36, взаимодействуя с кассетой 1, перемещают ее по роликовым дорожкам 9 и 10. В процессе рабочего

хода ползуна 30 кассета 1 взаимодействует со скосами 43 пальцев 42 и утапливает последние в планках 44 и 45.

В конце рабочего хода ползуна 30 под действием пружин 41 пальцы 42 возвращаются в исходное положение.

При холостом ходе ползуна 30 кассета 1 упирается в пальцы 42, а подпружиненные собачки 37, поворачиваясь на осях 35 и сжимая пружины 39, утапливаются в углублениях 34. В конце холостого хода ползуна 30 собачки 37 выходят из-под кассеты 1 и возвращаются под действием пружин 39 в исходное положение, при этом кассета 1 размещается между собачками 37 и 38.

Следующая кассета 1 с размещенной в

ней стопой полосового материала, как описано выше, устанавливается на верхние направляющие роликовые дорожки 9 и 10 между собачками 36 и 37. Снова по сигналу

от датчика наличия кассеты 1 с полосовым материалом приводится в действие силовой цилиндр 31, при этом одновременно две кассеты 1 захватываются собачками 36 и 37 и перемещаются в направлении кодового

датчика 3. После возврата ползуна 30 в исходное положение, как описано выше, пер-- вая по ходу перемещения кассета 1 располагается за собачками 38, а вторая - между собачками 37 и 38. Затем устанавливают третью кассету 1 на ролики направляющих роликовых дорожек 9 и 10 между собачками 36 и 37.

После этого цикл работы механизма подачи кассет 1 к кодовому датчику повторяется, как описано выше, при этом первая кассета 1 заталкивается на подъемно-опускные столы 11 и 12.

В процессе перемещения первой кассеты 1 по подъемно-опускным столам 11 и 12 кулачок 90 взаимодействует с одним из роликов 82 П-образного телескопического коромысла 71, при этом под действием кулачка 90, закрепленного на кассете 1, перемещаемой механизмом ее подачи к кодовому датчику 3, происходит поворот телескопического коромысла 71 на оси 72 до тех пор, пока второй ролик 82 не коснется поверхности 91 кулачка 90. Таким образом происходит установка набора индуктивных датчиков 4 кодового датчика 3 с заданным зазором по отношению к набору экранов 6 кодовой метки 5. При дальнейшем перемещении кассеты 1 за счет сжатия пружин 83 происходит уменьшение длины параллельных плеч телескопического коромысла 71 за счет перемещения подвижных частей 77 относительно неподвижных частей 76.

В конце хода захватов механизма подачи кассет 1 к кодовому датчику 3 конусные головки фиксаторов 49 и 50 под действием пружин 47 и 48 запаДают в конусные отверстия 51 и 52 кассеты 1, при этом происходит остановка указанной кассеты 1. После остановки кассеты 1 по команде от системы управления производится подключение заданного программой сочетания набора индуктивных датчиков 4 кодового датчика 3, соответствующего программе получения деталей на прессе.

В случае совпадения сочетания набора индуктивных датчиков 4 кодового датчика 3 с сочетанием набора экранов 6 кодовой метки 3 в систему управления поступает сигнал о соответствии кассеты 1, а значит и уложенного в ней полосового материала программе получения деталей. На основании этого сигнала система управления подает команду на включение устройства поштучного отделения полосы от стопы, в результате чего полосы подаются к прессу, где производится штамповка деталей.

После переработки всех полос, находящихся в кассете 1, производится смена пустой кассеты 1 на следующую кассету,

загруженную полосовым материалом. Для этого производится включение электродвигателя 23, движение от которого через редуктор 24, конические зубчатые передачи

25 и 26 и вал 27 передается ходовым винтам 17 и 18. В результате этого подъемно-опускные столы 11 и 12 вместе с пустой кассетой 1 перемещаются в направлении нижних направляющих роликовых дорожек 7 и 8, при

0 этом ролики 82 сходят с кулачка 90 и под действием пружин 83 возвращаются в исходное положение.

В крайнем нижнем положении подъемно-опускных столов 11 и 12 по сигналу от

5 датчиков (на чертеже не показаны), контролирующих это положение указанных столов, система управления подает команду на отключение электродвигателя 23 и включение силового цилиндра 56. Силовой цилиндр 56

0 приводит в движение ползун 55, а собачки 61. смонтированные на ползуне 55, взаимодействуют с пустой кассетой 1 и перемещают ее на нижние направляющие роликовые дорожки 7 и 8. После возврата ползуна 55 в

5 исходное положение, расположенное в зоне подъемно-опускных столов 11 и 12, включается электродвигатель 23 и подъемно-опускные столы 11 и 12 возвращаются в крайнее верхнее положение.

0 После возврата подъемно-опускных столов 11 и 12 в крайнее верхнее положение снова приводится в движение силовой цилиндр 31, и, как описано выше, следующая кассета 1 перемещается с верхних направ5 ляющих роликовых дорожек 9 и 10 на подъемно-опускные столы 11 и 12. Происходит взаимодействие кулачка 90 с роликами 82 и самоустановка набора индуктивных датчиков 4 кодового датчика 3 с оптимальным

0 зазором относительно экранов 6 кодовой метки 5. при этом исключается непопадание набора экранов 6 кодовой метки 5 в зону наибольшей чувствительности набора индуктивных датчиков 4 кодового датчика 3 по

5 причине, например, несоосности расположения отверстий 51 и 52 в кассете 1 под конусные головки фиксаторов 49 и 50 или за счет сдвига указанных отверстий на одну и ту же величину относительно оси симметрии

0 кассеты 1, или за счет отклонений по ширине кассет 1, или за счет закрепления с перекосом кулачка 90 Аа стенке кассеты 1. После остановки кассеты 1 на подъемно-опускных столах 11 и 12 по команде от системы управ5 ления производится подключение нового сочетания набора индуктивных датчиков 4 кодового датчика 3, соответствующего получению другого вида деталей на прессе.

В случае совпадения нового сочетания набора индуктивных датчиков 4 кодового

датчика 3 с сочетанием набора экранов 6 кодовой метки 5 цикл работы устройства повторяется, как описано выше. Формула изобретения Устройство к прессу для смены технологической оснастки, содержащее смонтированный на раме накопитель для установки оснастки, кодовый датчик выбора технологической оснастки, связанный с системой управления, набор экранов с кодовыми метками, установленных с возможностью взаимодействия с кодовым датчиком и закрепленных на технологической оснастке, механизм подачи технологичекой осна0

стки, связанный с системой управления, о т- личающееся тем. что, с целью повышения надежности, оно снабжено установленной на раме осью, шарнирно сочленным с последней двуплечим П-образным коромыслом с роликами и регулируемыми по длине плечами, кулачками, установленными на указанной оснастке и смонтированными с возможностью взаимодействия с роликами коромысла, при этос кодовый датчик размещен под роликами с возможностью регулировки своего положения относительно последних, а набор экранов закреплен на кулачках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Станок для печатания фабричной марки, например, на меховых шкурках | 1957 |

|

SU114174A1 |

| Автомат для садки кирпича на печные вагонетки | 1983 |

|

SU1104023A1 |

| МАШИНА ДЛЯ ШТАМПОВКИ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2202428C2 |

| ПЕЧАТНО-ОТМЕТОЧНАЯ МАШИНА | 1968 |

|

SU210186A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

Изобретение относится к средствам механизации и автоматизации кузнечно-прессового оборудования, в частности к конструкциям устройств для смены технологической оснастки. Цель изобретения - повышение надежности. При перемещении кассеты 1 по верхним направляющим дорожкам кассета попадает на подъемно-опускной стол. В процессе перемещения кассеты относительно стола кулачок кассеты взаимодействует с одним из роликов. В результате этого П-образное телескопическое коромысло поворачивается на оси до тех пор, пока другой ролик не коснется поверхности кулачка. Таким образом происходит самоустановка набора индуктивных датчиков кодового датчика с заданным зазором по отношению к набору экранов кодовых меток. При дальнейшем перемещении кассеты за счет сжатия пружин 83 происходит уменьшение длины параллельных плеч коромысла и перемещение их подвижных частей, несущих ролики кодового датчика. 6 ил.

73 76 77 80 74 11 7 75 80 7S 89

I

69 J6 53 30 3629 54 4 67 70 44 в ГО

фиЗ.1

7 11838785 3 88 1782 9111 32 /3 /5

76

/ / /// /

23П 25,26 52 58 56 63 53 55 57

фиг. 2

38 30 29 1 5 J7 31 3 1

/ UJIJJI

36

Т7 ./

.f 1 1 r-iГГ

С

6-Б 36,37,J8

Щ59 ttffo

ЗЯ54

30,55

Ь0&фиг.З

(puff. 5

.41,66

Д-Д

фиг. б

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-09—Подача