Изобретение относится к сварке и может быть использовано при дуговой наплавке ленточным электродом.

Цель изобретения - повышение качества изделий с рабочим слоем, наплавленным ленточным электродом.

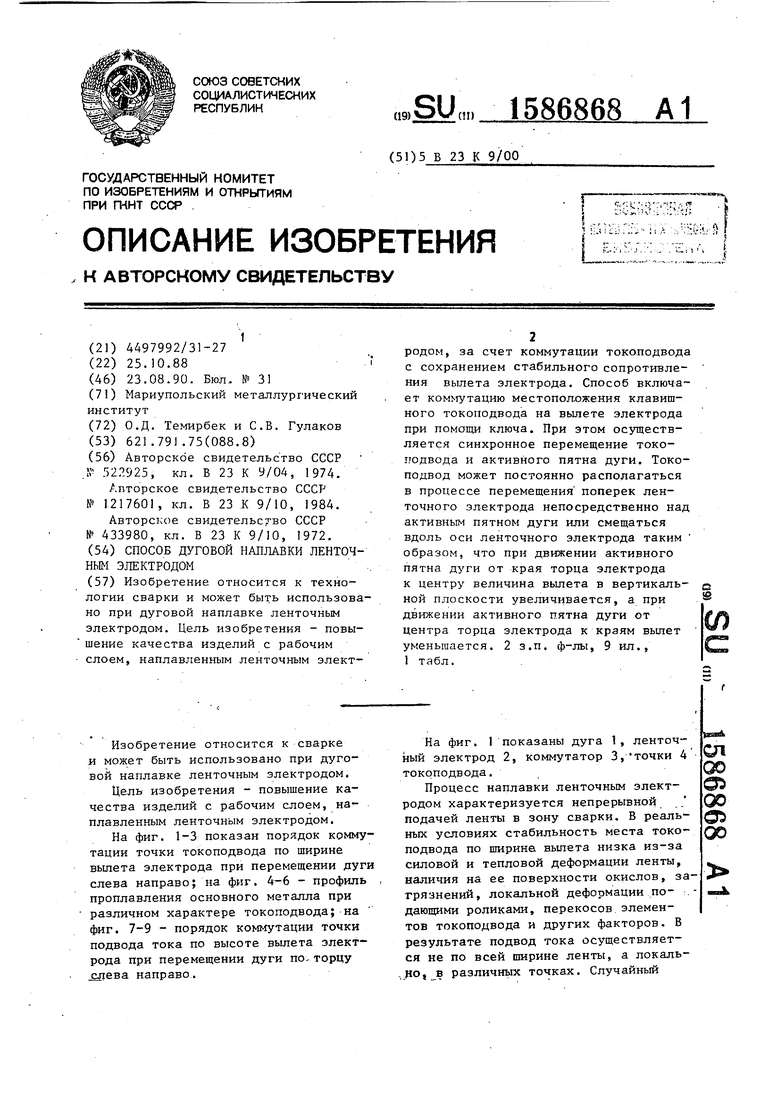

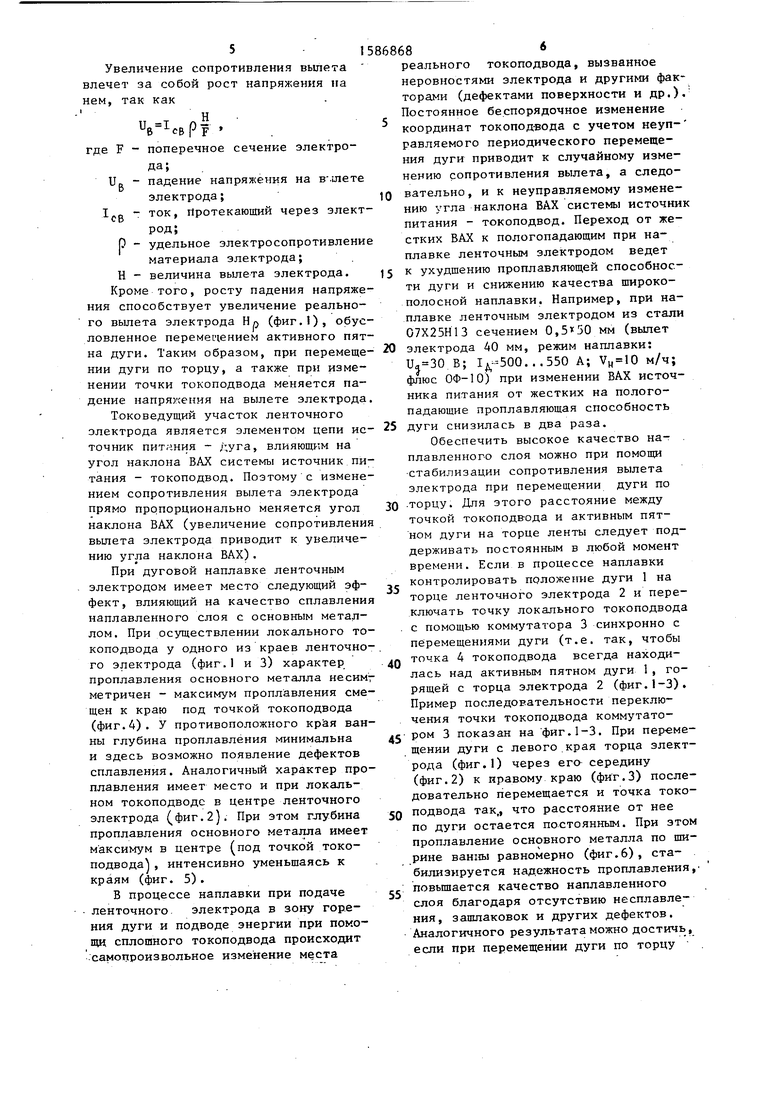

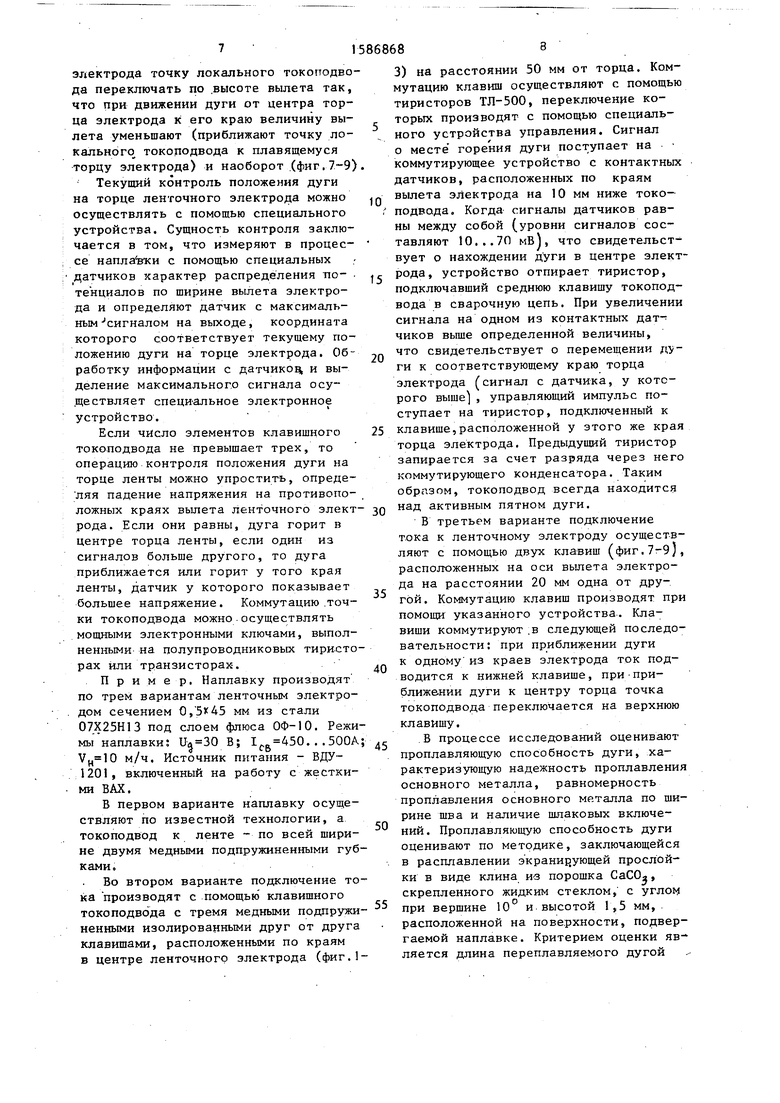

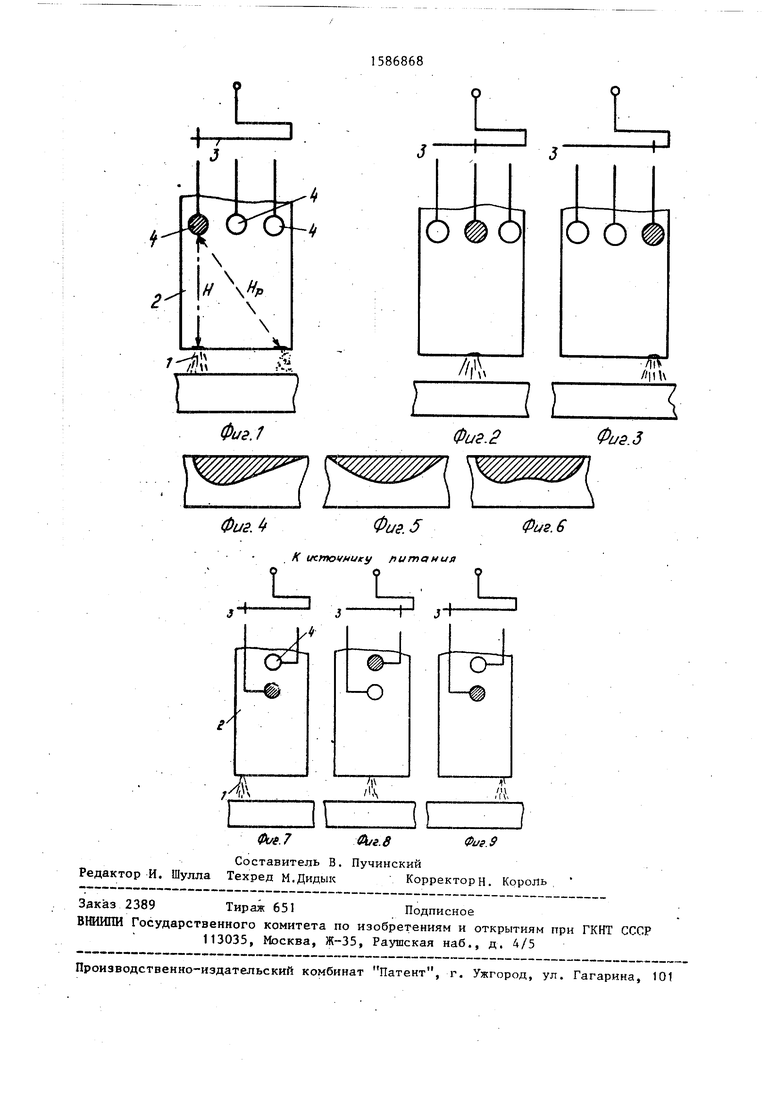

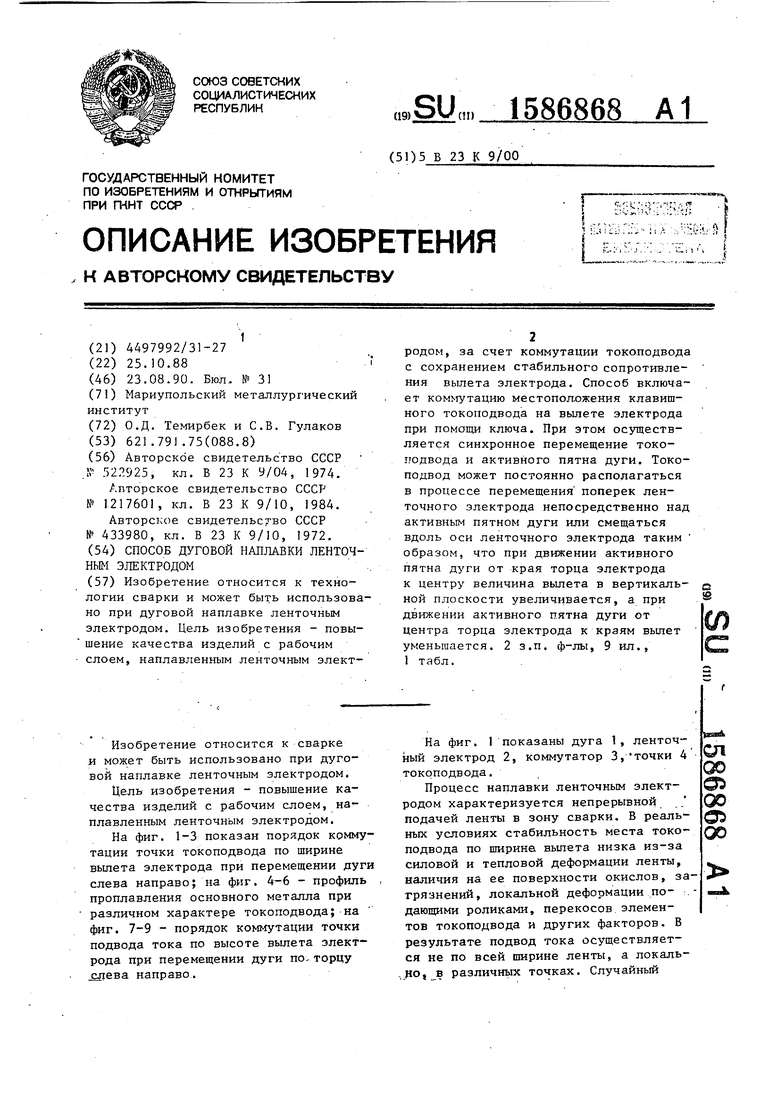

На фиг. 1-3 показан порядок коммутации точки токоподвода по ширине выпета электрода при перемещении дуги слева направо; на фиг. 4-6 - профиль проплавления основного металла при различном характере токоподвода; на фиг. 7-9 - порядок коммутации точки подвода тока по высоте вьшета электрода при перемещении дуги по.торцу .слева направо.

На фиг. 1 показаны дуга 1, ленточный электрод 2, коммутатор 3, точки 4 токоподвода.

Процесс наплавки ленточным электродом характеризуется непрерывной . подачей ленты в зону сварки. В реальных условиях стабильность места токоподвода по ширине выпета низка из-за силовой и тепловой деформации ленты, наличия на ее поверхности окислов, загрязнений, локальной деформации по- :.- дающими роликами, перекосов элементов токоподвода и других факторов. В результате подвод тока осуществляется не по всей ширине ленты, а локаль- , ро,в различных точках. Случайный

сд

00

о:)

00 О5

оо

15

20

25

характер изменения координат токопод- вода по ширине ленты и периодическое перемещение дуги по ее торцу приводит к различному распределению тока в вылете электрода, что в известной степени влияет на качество формирования наплавленного валика и служебные характеристики.

При горении дуги с торца ленточно- Q го электрода характер распределения падения напряжения по ширине его вылета (энергетическое поле) постоянно меняется и зависит от ко ординат активного пятна дуги и подвода тока к ленте в данный момент времени. Это связано с периодическими непрогнозируемыми перемещениями дуги по торцу электрода при его оплавлении и нестабильностью подвода тока по ширине электрода в процессе его перемещения относительно продольной оси через токоподвод.

Рассмотрим для примера два наиболее типичных случая взаимного расположения активного пятна дуги и точки подвода тока к ленточному электроду и влияния координат этих параметров на энергетические характеристики всей системы.

При горении дуги в центре торца ленточного электрода и нахождении точки токоподвода также в центре 1ад дугой расстояние между точкой токоподвода и дугой наименьшее, при этом мало сказываются и краевые эффекты, искажающие распределение тока в вылете электрода. Сопротивление вылета электрод а в этом случае минимальное.

В случае горения дуги у одного края торца электрода и расположения точки токоподвода у его противоположного края сопротивление вылета электрода максимальное и может превышать сопротивление, которое имеет место в предыдущем случае, в 2-4 раза. Такое изменение сопротивления вылета электрода, включенного последовательно в цепь источник питания - дуга, меняет в существенной степени вольт- амперную характеристику (ВАХ) системы источник питания - токоподродя- щие элементы. Если питать дугу от источника с жесткими ВАХ, то наличие сопротивления, включенного после30

35

40

45

50

питания - токоподводы. Наличие элементов, нестабильных во времени по сопротивлению и включенных последова тельно в цепь источник питания - ду га, ведет к колебаниям угла наклона БАХ системы источник питания - дуга отрицательно сказываясь на качестве формирования наплавленного слоя. Ус ранить или в значительной степени снизить указанный недостаток процесс дуговой наплавки ленточным электродо можно, застабилизировав сопротивление вылета при перемещении дуги по торцу ленты, путем регламентированно го переключения точки ло :ального токоподвода синхронно с перемещениями дуги. Причем такое переключение можно выполнить при расположении кл .вишного токоподвода поперек ленты так, чтобы точка токоподвода все время находилась над местом горения дуги.

I

Стабилизация сопротивления вылета

может быть реализована и пбфеключе- нием точки.токоподвода по высоте вылета ленточного электрода так, что при перемещении дуги к центру торца величину вылета увеличивают, а при перемещении ее к краю уменьшают.

В процессе плавления ленточного электрода дуга периодически перемещается по его торцу, а координаты подвода тока к вылету произвольно изменяются. Если токоподвод в данный момент времени осуществляется по оси электрода и дуга горит в центре торца электрода, то падение напряжения в вылете распределяется симметрично и относительно равномерно. При перемещении дуги к одному из краев электрода возникает неравномерность распределения падения напряжения в вылете. Основная доля тока протекает по той половине электрода, у которой горит дуга. Еще в большей степени этот эффект проявляется, если токоподвод смещается к одному из краев В этом случае до 85-90% тока протекает по той части электрода, у края которой в данный момент времени го рит дуга. По остальной части электр да ток практически не течет. Это ра

i Wll yV- lriiJOi - -И Э jjiivii - .-w- - - {-с I -A IWiV .xiiAT. k- V-. i .- - - - i

довательно в цепь дуги (кабели, элек- позначно уменьшению поперечного се5

0

5

0

5

0

5

0

питания - токоподводы. Наличие элементов, нестабильных во времени по сопротивлению и включенных последовательно в цепь источник питания - ду га, ведет к колебаниям угла наклона БАХ системы источник питания - дуга, отрицательно сказываясь на качестве формирования наплавленного слоя. Устранить или в значительной степени снизить указанный недостаток процесса дуговой наплавки ленточным электродом можно, застабилизировав сопротивление вылета при перемещении дуги по торцу ленты, путем регламентированного переключения точки ло :ального токоподвода синхронно с перемещениями дуги. Причем такое переключение можно выполнить при расположении кла- .вишного токоподвода поперек ленты так, чтобы точка токоподвода все время находилась над местом горения . дуги.

I

Стабилизация сопротивления вылета

может быть реализована и пбфеключе- нием точки.токоподвода по высоте вылета ленточного электрода так, что при перемещении дуги к центру торца величину вылета увеличивают, а при перемещении ее к краю уменьшают.

В процессе плавления ленточного электрода дуга периодически перемещается по его торцу, а координаты подвода тока к вылету произвольно изменяются. Если токоподвод в данный момент времени осуществляется по оси электрода и дуга горит в центре торца электрода, то падение напряжения в вылете распределяется симметрично и относительно равномерно. При перемещении дуги к одному из краев электрода возникает неравномерность распределения падения напряжения в вылете. Основная доля тока протекает по той половине электрода, у которой горит дуга. Еще в большей степени этот эффект проявляется, если токоподвод смещается к одному из краев. В этом случае до 85-90% тока протекает по той части электрода, у края которой в данный момент времени горит дуга. По остальной части электрода ток практически не течет. Это рав{-с I -A IWiV .xiiAT. k- V-. i .- - - - i

позначно уменьшению поперечного се

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля положения дуги на торце ленточного электрода | 1984 |

|

SU1217601A1 |

| Способ наплавки ленточным электродом | 1989 |

|

SU1703320A1 |

| Устройство токоподвода к электроду для сварки и наплавки магнитоуправляемой дугой | 1989 |

|

SU1704973A1 |

| Способ электрической дуговой сварки | 1977 |

|

SU725834A1 |

| Устройство контроля процесса плавления дугой ленточного электрода | 1986 |

|

SU1395437A1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2152860C1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

Изобретение относится к технологии сварки и может быть использовано при дуговой наплавке ленточным электродом. Цель изобретения - повышение качества изделий с рабочим слоем, наплавленным ленточным электродом, за счет коммутации токоподвода с сохранением стабильным сопротивлением вылета электрода. Способ включает коммутацию местоположения клавишного токоподвода на вылете электрода при помощи ключа. При этом осуществляется синхронное перемещение токоподвода и активного пятна дуги. Токоподвод может постоянно располагаться в процессе перемещения поперек ленточного электрода непосредственно над активным пятном дуги или смещаться вдоль оси ленточного электрода таким образом, что при движении активного пятна дуги от края торца электрода к центру величина вылета в вертикальной плоскости увеличивается, а при движении активного пятна дуги от центра торца электрода к краям - вылет уменьшается. 2 з.п. ф-лы, 9 ил., 1 табл.

трические контакты, сопротивление вылета электрода, приводит к формированию падающих ВАХ системы- источник

чения вылета электрода, т.е. увеличению его электрического сопротивления . . .

10

25

Увеличение сопротивления вьтета лечет за собой рост напряжения на ем, так как

.

где F - поперечное сечение электрода;

и„ - падение напряжения на в-.шете В

электрода;

In - ток, протекающий через электрод;О - удельное электросопротивление

материала электрода; Н - величина вылета электрода.

Кроме того, росту падения напряжения способствует увеличение реально- го выпета электрода Нл (фиг,1), обусловленное переме1чением активного пятна дуги. Таким образом, при перемеще- НИИ дуги по торцу, а также при изменении точки токоподвода меняется падение напряз сения на вылете электрода.

Токоведущий участок ленточного электрода является элементом цепи источник питания - дуга, влияющим на угол наклона ВАХ системы источник питания - токоподвод. Поэтому с изменением сопротивления вылета электрода прямо пропорционально меняется угол наклона ВАХ (увеличение сопротивления вылета электрода приводит к увеличению угла наклона ВАХ).

При дуговой наплавке ленточным электродом имеет место следующий эффект, влияющий на качество сплавления наплавленного слоя с основным металлом. При осуществлении локального токоподвода у одного из краев ленточного электрода (фиг.1 и 3) характер проплавления основного металла несимг метричен - максимум проплавления смещен к краю под точкой токоподвода (фиг.4). У противоположного края ванны глубина проплавления минимальна и здесь возможно появление дефектов сплавления. Аналогичный характер проплавления имеет место и при локальном токоподводс в центре ленточного электрода (фиг.2). При этом глубина проплавления основного металла имеет максимум в центре (под точкой токоподвода , интенсивно уменьшаясь к краям (фиг. 5).

В процессе наплавки при подаче ленточного электрода в зону горения дуги и подводе энергии при помо- пщ сплошного токоподвода происходит .самопроизвольное изменение места

15

30

35

10

25

86868

реального токоподвода, вызванное неровностями электрода и другими факторами (дефектами поверхности и др.). Постоянное беспорядочное изменение координат токопод-вода с учетом неуп- равляемого периодического перемещения дуги приводит к случайному изменению сопротивления вылета, а следовательно, и к неуправляемому изменению угла наклона ВАХ системы источник питания - токоподвод. Переход от жестких ВАХ к пологопадающим при наплавке ленточным электродом ведет 15 к ухудщению проплавляющей способности дуги и снижению качества широкополосной наплавки. Например, при наплавке ленточным электродом из стали 07Х25Н13 сечением 0, мм (вылет электрода 40 мм, режим наплавки: и. 30 В; ...550 А; VH IO м/ч; флюс ОФ-10) при изменении ВАХ источника питания от жестких на полого- падающие проплавляющая способность дуги снизилась в два раза.

Обеспечить высокое качество наплавленного слоя можно при помощи стабилизации сопротивления вылета электрода при перемещении дуги по .торцу. Для этого расстояние между точкой токоподв-ода и активным пятном дуги на торце ленты следует поддерживать постоянным в любой момент времени. Если в процессе наплавки контролировать положение дуги 1 на торце ленточного электрода 2 и переключать точку локального токоподвода с помощью коммутатора 3 синхронно с перемещениями дуги (т.е. так, чтобы точка 4 токоподвода всегда находилась над активным пятном дуги 1, горящей с торца электрода 2 (фиг.1-3). Пример последовательности переключения точки токоподвода коммутатором 3 показан на фиг.1-3. При перемещении дуги с левого.края торца электрода (фиг.1) через era середину (фиг.2) к правому краю (фиг.З) последовательно перемещается и точка токоподвода так,, что расстояние от нее по дуги остается постоянным. При зтом проплавление основного металла по ширине ванхш равномерно (фиг.6), стабилизируется надежность проплавления, повьщ1ается качество наплавленного слоя благодаря отсутствию несплавления, зашлаковок и других дефектов. Аналогичного результата можно достичь, если при перемещении дуги по торцу

30

35

40

45

50

55

электрода точку локального токоподво- да переключать по высоте вылета так, что при движении дуги от центра торца электрода к его краю величину вылета уменьшают (приближают точку ло- кального токоподвода к плавящемуся торцу электрода) и наоборот .(фиг. 7-9)

Текущий контроль положения дуги на торце ленточного электрода можно осуществлять с помощью специального устройства. Сущность контроля заключается в том, что измеряют в процес- ; се напла вки с помощью специальных : датчиков характер распределения по- тенциалов по ширине вылета электрода и определяют датчик с максимальным сигналом на выходе, координата которого соответствует текущему положению дуги на торце электрода. Обработку информации с датчиков, и выделение максимального сигнала осуществляет специальное электронное устройство.

Если число элементов клавишного токоподвода не превышает трех, то операцию контроля положения дуги на торце ленты можно упростить, опреде- ляя падение напряжения на противопо10

3) на расстоянии 50 мм от мутацию клавиш осуществля тиристоров ТЛ-500, перекл торых производят с помощь ного устройства управлени о месте горения дуги пост коммутирующее устройство датчиков, расположенных п вылета электрода на 10 мм подвода. Когда сигналы да ны между собой (уровни си тавляют 10...7П мВ), что вует о нахождении дуги в рода, устройство отпирает подключавший среднюю клав вода в сварочную цепь. Пр сигнала на одном из конта чиков вьш1е определенной в что свидетельствует о пер ги к соответствующему кра электрода (сигнал с датчи рого выше, управляющий и ступает на тиристор, подк 25 клавише,расположенной у торца электрода. Предыдущ запирается за счет разряд коммутирующего конденсат образом, токоподвод всегд

15

20

ложных краях вылета ленточного элект- зо активным пятном дуги

35

40

рода. Если они равны, дуга горит в центре торца ленты, если один из сигналов больше другого, то дуга приближается или горит у того края ленты, датчик у которого показывает большее напряжение. Коммутацию .точки токоподвода можно осуществлять мощными электронными ключами, выполненными на полупроводниковых тиристорах или транзисторах.

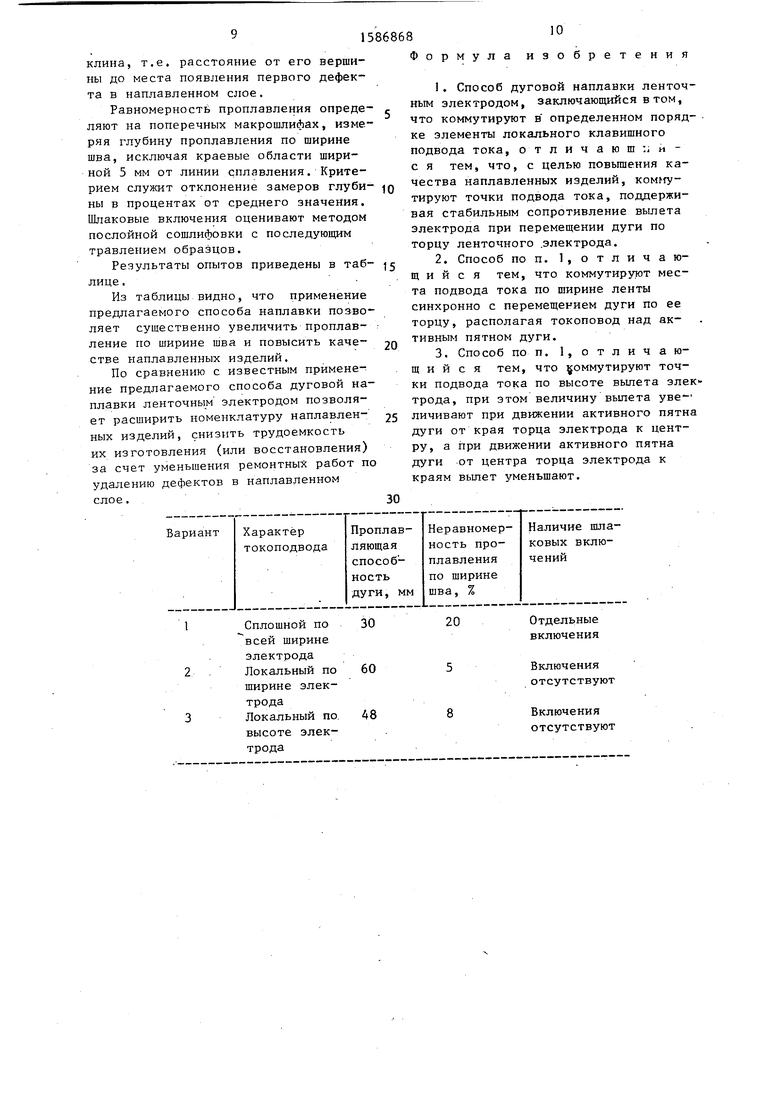

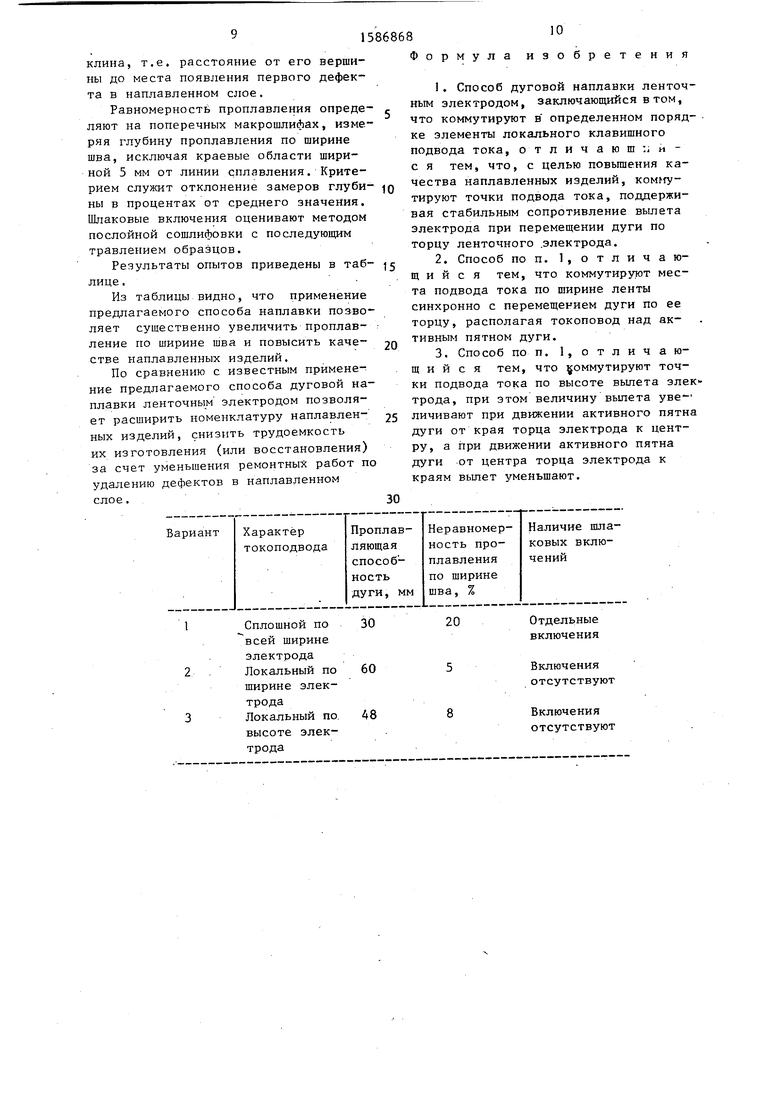

И р им ер. Наплавку производят по трем вариантам ленточным электродом сечением 0, 5 (45 мм из стали 07Х25Н13 под слоем флюса ОФ-10. Режи- мьГнаплавки: В; ...500А; 5 м/ч. Источник питания - ВДУ- 1201, включенный на работу с жесткими ВАХ.

В первом варианте наплавку осуществляют по известной технологии, а токоподвод к ленте - по всей ширине двумя медными подпружиненными губками.

Во втором варианте подключение тока производят с помощью клавишного токоподвода с тремя медными подпружиненными изолированными друг от друга клавишами, расположенными по краям в центре ленточного электрода (фиг.150

55

В третьем варианте по тока к ленточному электр ляют с помощью двух клав расположенных на оси выл да на расстоянии 20 мм о гой. Коммутацию клавиш п помощи указанного устрой виши коммутируют .в следу вательности; при приближ к одному из краев электр водится к нижней клавише ближении дуги к центру т токоподвода переключаетс клавишу.

В процессе исследован проплавляющую способност рактеризующую надежность основного металла, равн проплавления основного м рине шва и наличие шлако ний. Проплавляющую спосо оценивают по методике, з в расплавлении э кранир.ую ки в виде клина и-з порош скрепленного жидким стек при вершине Ю и высото расположенной на поверхн гаемой наплавке. Критери ляется длина переплавляе

10

5868683

3) на расстоянии 50 мм от торца. Коммутацию клавиш осуществляют с помощью тиристоров ТЛ-500, переключение которых производят с помощью специального устройства управления. Сигнал о месте горения дуги поступает на коммутирующее устройство с контактных датчиков, расположенных по краям вылета электрода на 10 мм ниже токо- подвода. Когда сигналы датчиков равны между собой (уровни сигналов составляют 10...7П мВ), что свидетельств вует о нахождении дуги в центре электрода, устройство отпирает тиристор, подключавший среднюю клавишу токоподвода в сварочную цепь. При увеличении сигнала на одном из контактных датчиков вьш1е определенной величины, что свидетельствует о перемещении дуги к соответствующему краю торца электрода (сигнал с датчика, у которого выше, управляющий импульс поступает на тиристор, подключенный к 25 клавише,расположенной у этого же края торца электрода. Предыдущий тиристор запирается за счет разряда через него коммутирующего конденсатора. Таким образом, токоподвод всегда находится

15

20

о активным пятном дуги

5

0

5

0

5

В третьем варианте подключение тока к ленточному электроду осуществляют с помощью двух клавиш (фиг.7-9, расположенных на оси вылета электрода на расстоянии 20 мм одна от другой. Коммутацию клавиш производят при помощи указанного устройства. Клавиши коммутируют .в следующей последовательности; при приближении дуги к одному из краев электрода ток подводится к нижней клавише, при-приближении дуги к центру торца точка токоподвода переключается на верхнюю клавишу.

В процессе исследований оценивают проплавляющую способность дуги, характеризующую надежность проплавления основного металла, равномерность проплавления основного металла по ширине шва и наличие шлаковых включений. Проплавляющую способность дуги оценивают по методике, заключающейся в расплавлении э кранир.ующей прослойки в виде клина и-з порошка СаСО, скрепленного жидким стеклом, с углом при вершине Ю и высотой 1,5 мм, расположенной на поверхности, подвергаемой наплавке. Критерием оценки является длина переплавляемого дугой

клина, т.е. расстояние от его вершины до места появления первого дефекта в наплавленном слое.

Равномерность проплавления опреде- ляют на поперечных макрошлифах, измеряя глубину проплавления по ширине шва, исключая краевые области шириной 5 мм от линии сплавления. Критерием слуяшт отклонение замеров глуби- ны в процентах от среднего значения. Шлаковые включения оценивают методом послойной сошлифовки с последующим травлением образцов.

Результаты опытов приведены в таблице .

Из таблицы видно, что применение предлагаемого способа наплавки позволяет существенно увеличить проплав- ление по ширине шва и повысить качестве наплавленных изделий.

По сравнению с известным применение предлагаемого способа дуговой наплавки ленточны м электродом позволяет расширить номенклатуру наплавленных изделий, снизить трудоемкость их изготовления (или восстановления) за счет уменьшения ремонтных работ п удалению дефектов в наплавленном слое.

Сплошной по всей ширине электрода Локальный по ширине электрода

Локальный по. высоте электрода

5

0

5

Формула изобретения

Отдельные включения

Включения отсутствуют

Включения отсутствуют

Фиг. 0us. 5Физ. 6

, к источнику питания

L U

-- -П

Фие.7

Составитель В. Пучинский Редактор И. Шулла Техред М.Дидык Корректор н. Король ,

- - - - - - - - - --- - - - - -. . „

Заказ 2389 Тираж 651Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул. Гагарйн1Г о7

Фиг.8

Фиг.9

| Способ широкослойной наплавки ленточным электродом | 1974 |

|

SU522925A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство контроля положения дуги на торце ленточного электрода | 1984 |

|

SU1217601A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1972 |

|

SU433980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-25—Подача