ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки ленточным электродом | 1989 |

|

SU1703320A1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1991 |

|

RU2016721C1 |

| Способ дуговой наплавки ленточным электродом | 1988 |

|

SU1586868A1 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК | 1992 |

|

RU2047441C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| Способ электродуговой наплавки | 1990 |

|

SU1763120A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

| Способ электрической дуговой сварки | 1977 |

|

SU725834A1 |

Изобретение относится к сварочному производству, в частности к электродуговой сварке и наплавке ленточным электродом, и может быть использовано в машиностроении. Цель изобретения - повышение качества формирования наплавленного слоя при наплавке ленточным электродом; Устройство токоподвода к электроду для сварки и наплавки магнитоуправляемой дугой содержит два симметрично расположенных относительно продольной оси устройства и соединенных между собой элемента токоподвода, при этом каждый из элементов токоподвода выполнен в виде двух участков, параллельных продольной оси устройства и соединенных между собой участком, перпендикулярным продольной оси устройства, а оси всех элементов токоподвода расположены в плоскости ленточного электрода. Изобретение позволяет уменьшить также затраты на сварочные материалы и уменьшить трудоемкость механической обработки наплавленного металла. 2 ил.

Изобретение относится к средствам электродугопой наплавки (сварки) ленточным электродом, в частности к конструкциям токоподводз в приставках для наплавки ленточным электродом.

Известна конструкция токоподвода в приставке к автомату АДС-1000-2 для наплавки ленточным электродом, в которой токоподвод выполнен в виде кабеля, который непосредственно подсоединяется к то- коподводящим планкам.

Известна конструкция токоподводз в мундштуках А-384-70 для порошковой ленты к аппарату АБС или А-384 для наплавочных работ, в котором токоподоод тоже выполнен в виде кабеля, непосредственно подсоединяемого к контактным пластинам.

Недостатком известных конструкций токоподводов является то, что электромаг- нитныесилы, возникающие при протекании сварочного тока в сварочном контуре, взаимодействуют с током дуги и воздействуют на нее.

В результате этого воздействия дуга перемещается с ускорением к краям ленточного электрода, задерживается в этих местах, в результате чего у краев валика в наплавленном металле образуются подрезы. Кроме того под действием электромагнитных сил жидкий металл сварочной ванны перемещается к краям валика и кристаллизуется, вследствие чего образуется утолщение валика и таким образом нарушается формирование наплавленного валика. Эти явления проявляются всегда при наплапке ленточXI

О

О

XI со

ным электродом постоянным . Переменный ток при наплавке лен гоммым элект- . родом практически но применяют.

Одним из способов борьбы с згим явлением (магнитным дутьем) является применение поперечного магнитного поля.

Компенсирующие Магнитные поля в таких устройствах создаются от дополнительных источников питания, что усложняет конструкцию таких устройств.

Наиболее простыми по конструкции и более экономичными для таких целей являются устройства, в которых компенсирующие магнитные поля создаются тем же током, который протекает в дуге, т.е. сварочным (наплавочным) током.

Известны решения, в которых за счет рациональной конструкции токоподвода происходит компенсация магнитных полей, созданных его элементами, например устройство для сварки магнитоуправляемой дугой, принятое в качестве прототипа.

В этом устройстве токоподсод включает элементы проводника, расположенных в одной плоскости с электродом, Кроме того, устройство содержит сварочный электрод и снабжено двумя параллельными электроду токоподводящими стержнями, расположен-1 ными в одной плоскости с электродом по обе стороны от него и соединенными со стороны рабочего торца электрода кольцевым проводником.

Недостатком данного устройства является то, что при такой конструкции токоподвода в ее элементах при протекании электрического тока возникают электромагнитные силы, действующие падугу, которые не могут скомпенсировать тех усилий, которые воздействуют на нее в процессе плавления ленты. А вследствие перемещения дуги по торцу ленточного электрода от края к краю величина электромагнитных сил изменяется и дуга смещается относительно центральной продольной оси.

Электромагнитные силы, возникающие в зоне дуги, несимметричны. У края ленты несимметрия магнитного поля больше, чем вблизи центра.

Вследствие этого дуга при плавлении ленты перемещается от центра к краю ленты с ускорением.

Под действием дуги в этом же направлении перемещается жидкий металл сварочной ванны. В результате этого после кристаллизации металл ванны у краев валика имеет утолщение и. следовательно, неудовлетворительное формирование.

Целью изобретения является улучшение качества формирования наплавленного валика.

Данная цель достигается тем, что устройство токоподвода к электроду для сварки и наплавки магнитоупровляемой дугой, содержит диа симметрично расположенных

относительно продольной оси устройства и соединенных между собой элемента токоподвода, отличающиеся тем, что, с целью улучшения качества формирования наплавленного слоя при наплавке ленточным элек0 тродом, каждый из элементов токоподвода выполнен в виде двух участков, параллельных продольной оси устройства и соединенных между собой участком, перпендикулярным продольной оси устрой5 ства, при этом оси всех элементов токопод- вода расположены в плоскости ленточного электрода.

Расположение элементов токоподвода симметрично относительно продольной оси

0 ленточного электрода необходимо в связи с симметрией электрического поля в вылете ленточного электрода, а это в свою очередь приводит к симметрии наплавленного валика относительно этой же оси.

5Выполнение каждого из элементов токоподвода в виде двух участков параллельных продольной оси устройства и соединенных между собой участком перпендикулярным продольной оси устройства

0 и расположение всех осей элементов токоподвода в плоскости ленточного электрода позволяет создать необходимое направление токов в элементах токоподвода и допол- нительные магнитные поля у краев

5 ленточного электрода, а также компенсировать несимметричность магнитного поля в зоне дуги на торце ленточного электрода при наплавке.

В результате воздействия дополнительо ного магнитного поля, созданного при протекании сварочного тока в элементах токоподвода, скомпенсирована несимметрия магнитного поля в зоне дуги у торца ленточного электрода, обусловленная не5 симметрией электрического поля в вылете ленточного электрода. При любом положении дуги на торце ленточного электрода в процессе его плавления результирующие магнитные поля справа и слева от дуги рав0 ны. как равны и электромагнитные силы, действующие на дугу. Устраняется магнитное дутье, вследствие чего устраняется ускоренное перемещение дуги к краям ленты и устраняется дефект в Формировании на5 плавленного валика (утолщение его по краям), характерным для наплавки ленточным электродом без использования предлагаемого устройстпа токоподводя.

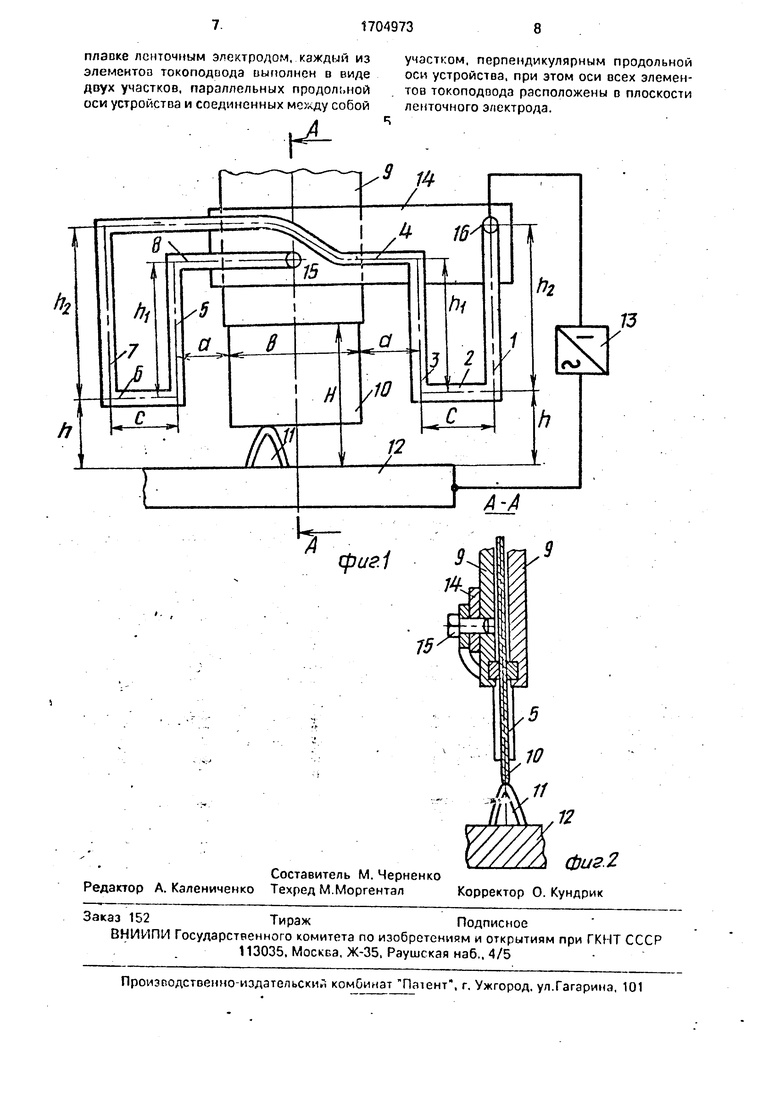

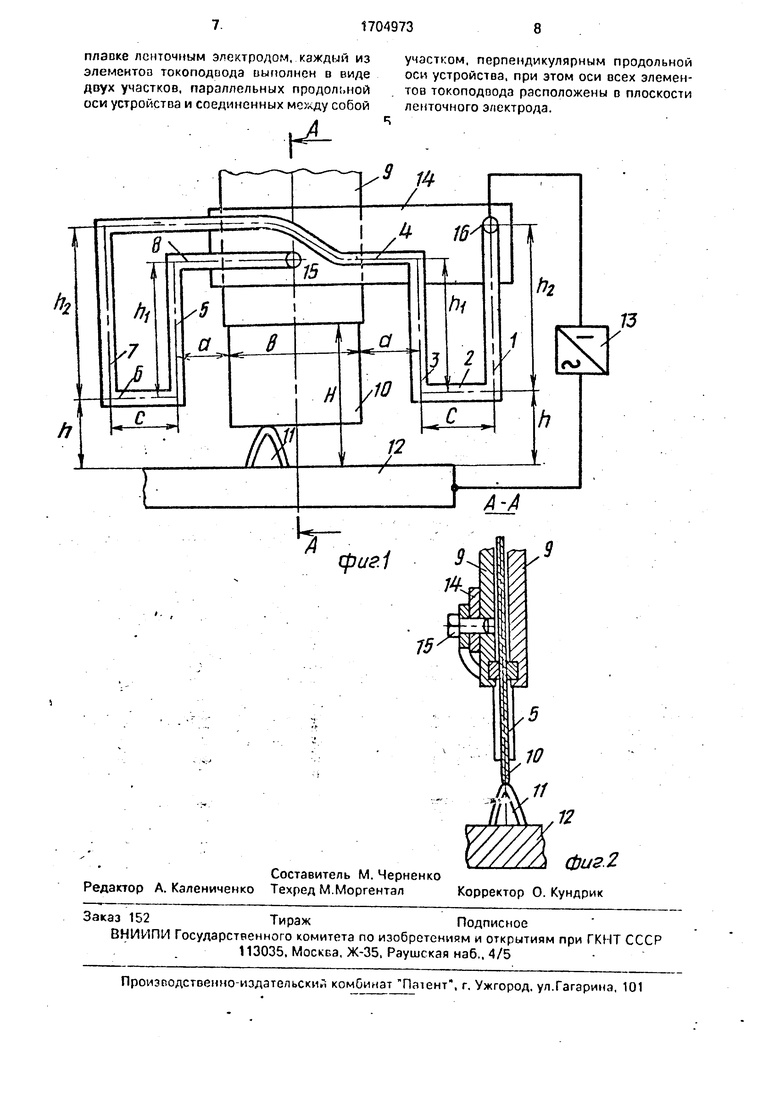

На фиг,1 представлена конструкция то- коподоода; на фиг.2 - разрез Л-Л на фиг.1.

Токоподвод выполнен из вертикальных участков 3 и 5 равной длины, параллельных боковым кромкам ленточного электрода, горизонтальных участков 2 и 6 равной длины, которые соединены с вертикальными участками под углом50° и вертикальных участков и 7 разной длины, соединенных с концами горизонтальных участков под углом 90°,

Элементы А и 8 токоподводз необходимы для обеспечения необходимого для управления формированием наплавленного валика направления тока в элементах 2,3 и 5,6 токоподвода. Во всех элементах токо- подоодл протекает ток наплавки.

Все элементы токоподвода являются жесткими и жестко соединены в углах. Они изготовленыиз меди, или из медного сплава в форме прутка или шины прямоугольного сечения.

Верхние края участков 1,3,5 и 7 токоподвода отогнуты из плоскости на такое расстояние, чтобы обеспечить прилегание элементов 4 и 8 к изолирующей прокладке 14, которая прикреплена ктокоподводящей планке 9 приставки для наплавки ленточным электродом (фиг. 1).

Устройство работает следующим образом.

Конец элемента 8 токоподвода с помощью медного болта 15 соединяют с токо- подводящей планкой 9 приставки для наплавки ленточным электродом. Полюс сварочного выпрямителя 13 соединен с вертикальным участком 1 токоподвода в точке 16. В результате, ток наплавки от выпрямителя 13 протекает во всех элементах (участках) токоподвода. Электрическая цепь замыкается на другой полюс сварочного выпрямителя 13 на изделие 12.через дугу 11 при ее горении.

Достоинством избранного способа компенсации несимметрии магнитного поля в зоне дуги в вылете ленты является то, что как величина этой несимметрии, так и величина компенсирующих магнитных полей линейно связаны с величиной сварочного тока.

Рациональные раэмеры элементов заявляемого токоподводэ определены экспериментальным путем.

Пример. Выполняли наплавку без использоеания предлагаемого устройства токоподвода и с использованием устройства при оптимальных соотношениях его размеров, определенных экспериментальным путем.

Наплавку осуществляли ленточным электродом из стали 08чп (ГОСТ 503-7 толщиной 0,5 мм и шириной В - АО мм под флюсом АН-343А (ГОСТ 908-75) на пластину

из малоуглеродистой стали ВМСтЗсп (ГОСТ 380-75) толщиной 30 мм при обратной полярности процесса от выпрямителя ВДУ- 1201. Параметры режима наплавки: 1Н 5 -650-700 А, ид 31-33 В, VH 20 м/ч. Н 40 мм.

После наплавки выполняли поперечные макрошлифы валиков, по которым определяли их геометрические размеры.

0 В качестве критерия качества формирования валика принята разность значений высоты валика в центре его - hi и у края (в месте максимальной его высоты) - h2: Ah гм-Ь2(фиг.1). Оптимальным формирование

5 имеет место в том случае, если величина Ah 0 (или величина Ah близка к нулю).

Часть наплавок выполняли при а 10мм и а 15 мм, сохраняя постоянными размеры h 15 мм, hi 40 мм, h2 hi + 30 мм и

0 варьировании размерами С в пределах С (0,4-1,0).hi с шагом C/hi 0,2; часть наплавок выполняли при варьировании параметром С в пределах С (0,4-1,0).ги с шагом C/hi 0,2, задавая последовательно значе5 ния h,MM 40,60.80, сохраняя неизменными размеры а 15 мм, h - 15 мм и h2 hi + +30 мм.

Выполнены наплавки также при величине h 25 мм.

0 При наплавке по технологии без использования предлагаемого устройства токоподвода при указанных выше режимах величина критерия Ah -2,2 мм.

Установлено, что изменение расстоя5 ния а в пределах 10-15 мм и величины h в пределах 15-25 мм практически не влияет на качество формирования наплавленного валика. Максимальное качество (минимальное значение критерия качества - Ah) фор0 мирования наплавленного валика обеспечивается при применении предлагаемого устройства токоподвода, имеющего следующие размеры (расстояния): а 10-15 мм, h 15-25 мм. hi 40-80 мм. С

5 (0.6-0.8)-hi, h2 hi + 30 мм.

Следовательно, использование предлагаемого устройства токоподвода к приставкам для наплавки ленточным электродом позволяет повысить качество формирова0 ния наплавленного валика.

Формула изобретения Устройство токоподподэ к электроду для сварки и наплавки магнитоуправляемой дугой, содержащее два симметрично распо5 ложенных относительно продольной оси устройства и соединенных между собой элемента токоподвода, отличающее- с я тем. что, с целью улучшения качества формирования наплавленного слоя при наплавке ленточным электродом, каждый из элементов токоподоодз выполнен в виде

двух участков, параллельных продольной тов токоподоода расположены в плоскости оси устройства и соединенных моаду собой ленточного электрода.

участком, перпендикулярным продольной оси устройства, при этом оси всех элемен

| Способ сварки магнитоуправляемой дугой и устройство для его осуществления | 1977 |

|

SU721267A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-05—Подача