Изобретение относится к оборудованию для электрохимической обработки, в частности,для нанесения гальванических покрытий, например,цинковых, на внутреннюю поверхность стальных труб и трубных изделий (муфт, стаканов, баллонов) в черной металлургии и машиностроении, а также может быть использовано для электрохимического полирования, травления и обезжиривания труб и трубных изделий.

Цель изобретения - повышение производительности и снижение энергозатрат.

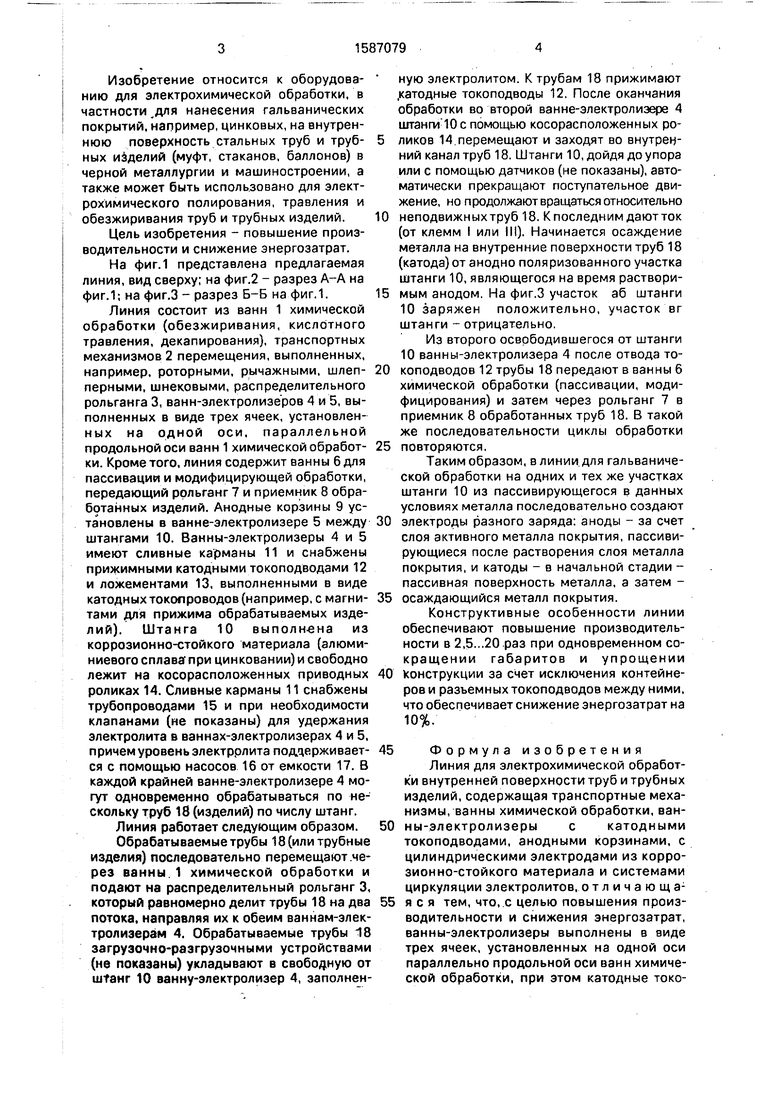

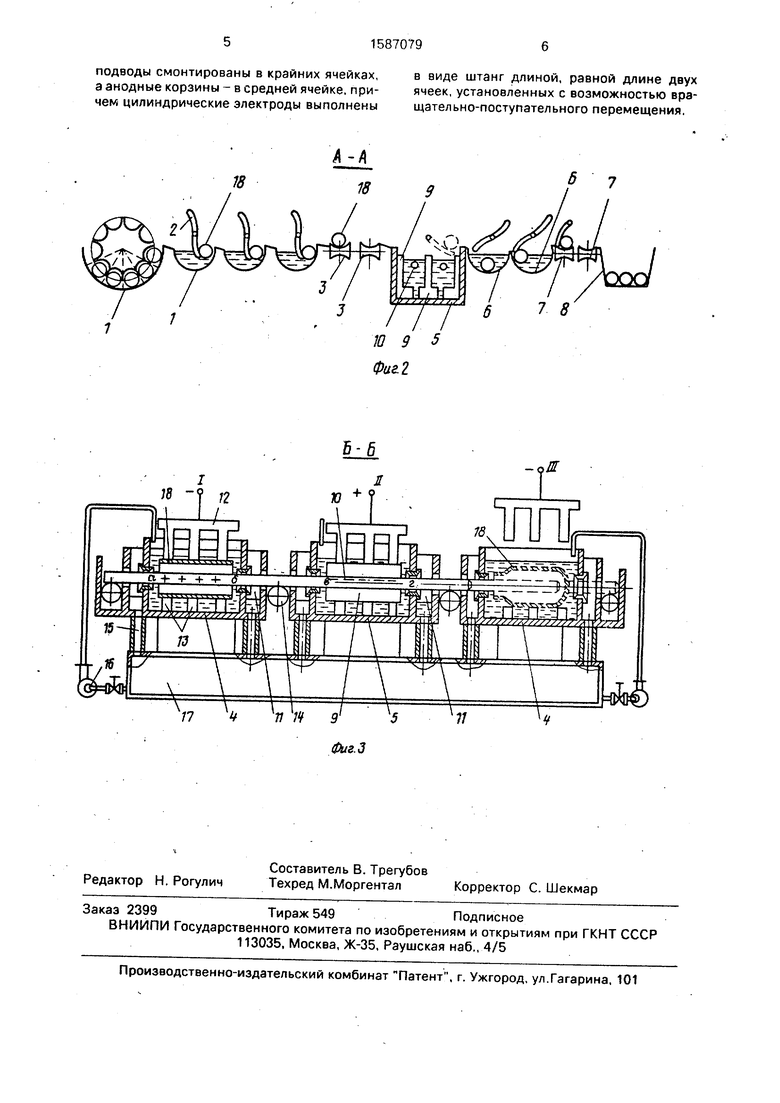

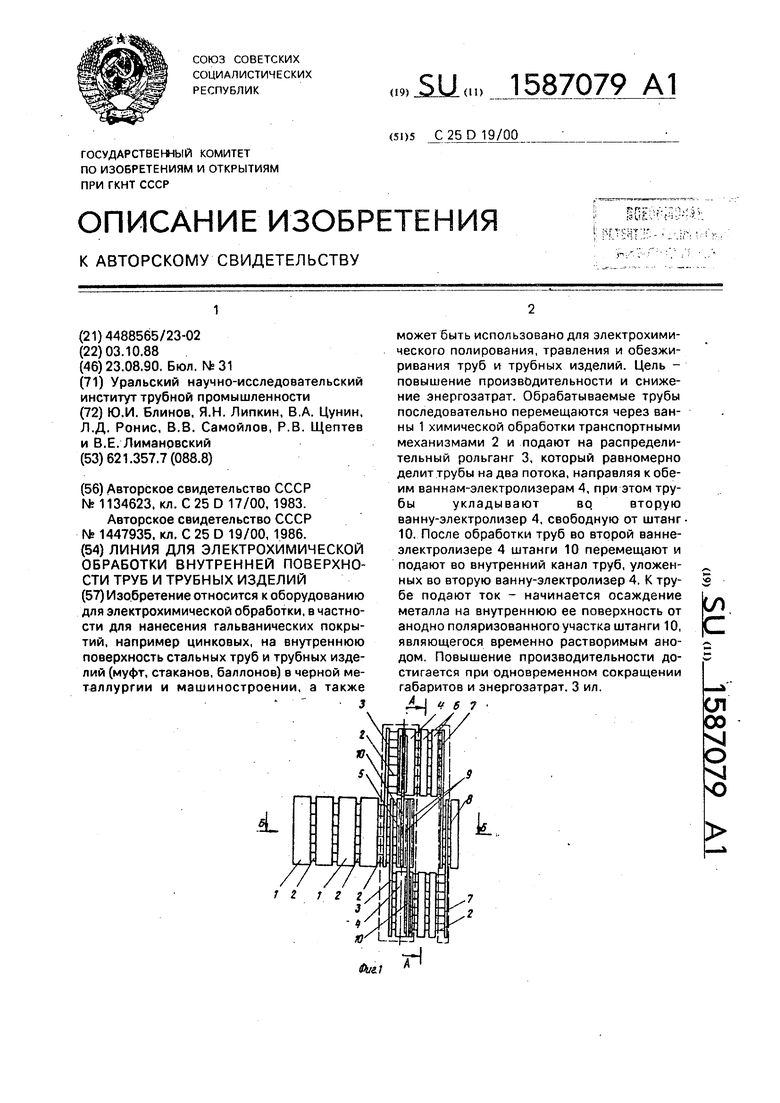

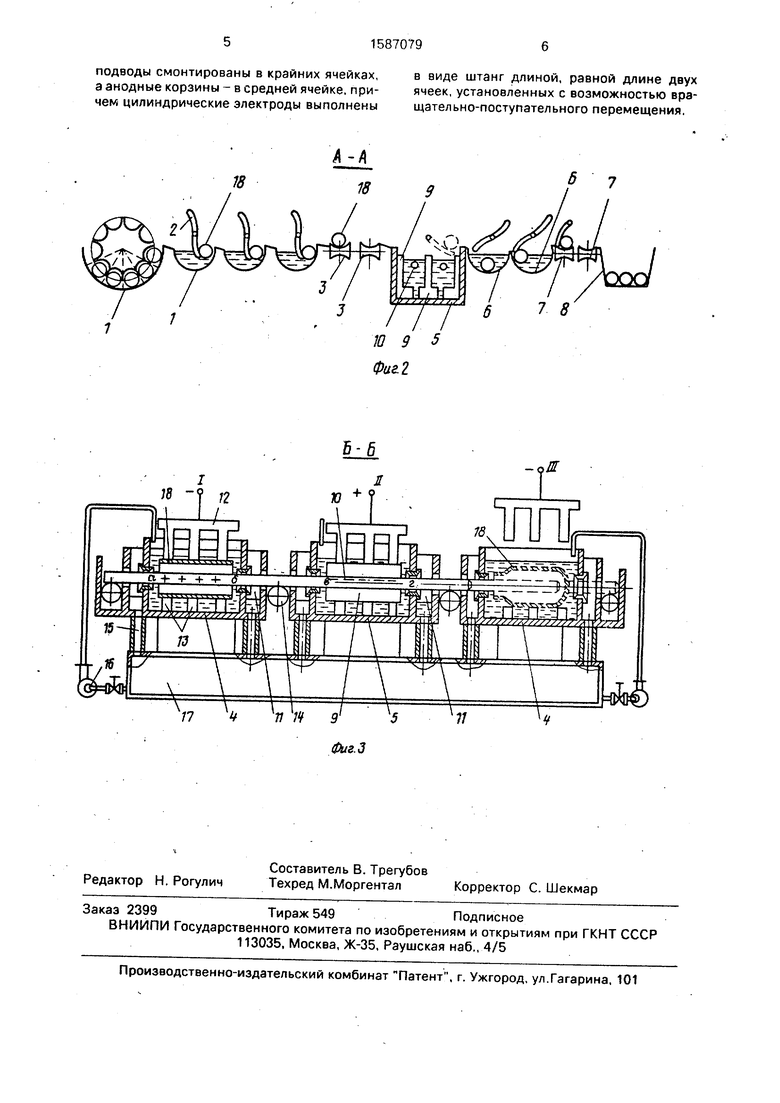

На фиг.1 представлена предлагаемая линия, вид сверху: на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Линия состоит из ванн 1 химической обработки (обезжиривания, кислотного травления, декапирования), транспортных механизмов 2 перемещения, выполненных, например, роторными, рычажными, шлеп- перными, шнековыми, распределительного рольганга 3, ванн-электролизеров 4 и 5, выполненных в виде трех ячеек, установленных на одной оси, параллельной продольной оси ванн 1 химической обработки. Кроме того, линия содержит ванны 6 для пассивации и модифицирующей обработки, передающий рольганг 7 и приемник 8 обра- б9танных изделий. Анодные корзины 9 установлены в ванне-электролизере 5 между штангами 10. Ванны-электролизеры 4 и 5 имеют сливные карманы 11 и снабжены прижимными катодными токоподводами 12 и ложементами 13, выполненными в виде катодных токопроводов (например, с магнитами для прижима обрабатываемых изделий). Штанга 10 выполнена из коррозионно-стойкого материала (алюминиевого сплаваг при цинковании) и свободно лежит на косорасположенных приводных роликах 14. Сливные карманы 11 снабжены трубопроводами 15 и при необходимости клапанами (не показаны) для удержания электролита в ваннах-электролизерах 4 и 5, причем уровень электррлитапод церживает- ся с помощью насосов 16 от емкости 17. В каждой крайней ванне-электролизере 4 могут одновременно обрабатываться по нескольку труб 18 (изделий) по числу штанг. Линия работает следующим образом. Обрабатываемые трубы 18(или трубные изделия) последовательно перемещают .через ванны.1 химической обработки и подают на распределительный рольганг 3, который равномерно делит трубы 18 на два потока, направляя их к обеим ваннам-электролизерам 4. Обрабатываемые трубы 18 загрузочно-разгрузочными устройствами (не показаны) укладывают в свободную от шТанг 10 ванну-электролизер 4, заполненную электролитом. К трубам 18 прижимают .катодные токоподводы 12. После оканчания обработки во второй ванне-электролизере 4 штанги 10 с помощью косорасположенных ро- ликов 14,перемещают и заходят во внутренний канал труб 18. Штанги 10, дойдя до у пора или с помощью датчиков (не показаны), автоматически прекращают поступательное движение, но продолжаютвраьцаться относительно неподвижныхтруб 18. К последним дают ток (от клемм I или 111). Начинается осаждение металла на внутренние поверхности труб 18 (катода) от анодно поляризованного участка штанги 10, являющегося на время раствори- мым анодом. На фиг.З участок аб штанги 10 заряжен положительно, участок вг штанги - отрицательно.

Из второго освободившегося от штанги 10 ванны-электролизера 4 после отвода то- коподводов 12 трубы 18 передают в ванны 6 химической обработки (пассивации, модифицирования) и затем через рольганг 7 в приемник 8 обработанных труб 18. В такой же последовательности циклы обработки повторяются.

Таким образом, в линии, для гальванической обработки на одних и тех же участках штанги 10 из пассивирующегося в данных условиях металла последовательно создают электроды разного заряда: аноды - за счет слоя активного металла покрытия, пассивирующиеся после растворения слоя металла покрытия, и катоды - в начальной стадии - пассивная поверхность металла, а затем - осаждающийся металл покрытия.

Конструктивные особенности линии обеспечивают повышение производительности в 2,5...20 раз при одновременном сокращении габаритов и упрощении Конструкции за счет исключения контейнеров и разъемных токоподводов между ними, что обеспечивает снижение энергозатрат на 10%.

Формула изобретения

Линия для электрохимической обработки внутренней поверхности труб и трубных изделий, содержащая транспортные меха- ниэмы, ванны химической обработки, ванны-электролизеры с катодными токоподводами, анодными корзинами, с цилиндрическими электродами из коррозионно-стойкого материала и системами циркуляции электролитов, о т л и ч а ю щ ая с я тем, что, с целью повышения производительности и снижения энергозатрат, ванны-электролизеры выполнены в виде трех ячеек, установленных на одной оси параллельно продольной оси ванн химической обработки, при этом катодные токоподводы смонтированы в крайних ячейках, а анодные корзины - в средней ячейке, причем цилиндрические электроды выполнены

в виде штанг длиной, равной длине двух ячеек, установленных с возможностью вра- щательно-поступательного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия гальванической обработки внутренней поверхности труб | 1987 |

|

SU1447935A1 |

| Способ нанесения гальванических покрытий на поверхность длинномерных изделий | 1986 |

|

SU1633026A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ СПЛАВА В РАСПЛАВАХ СОЛЕЙ | 1991 |

|

RU2023060C1 |

| Устройство для электрохимической обработки труб | 1983 |

|

SU1134623A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ НИКЕЛИРОВАНИЕМ | 2000 |

|

RU2201478C2 |

| Способ электрохимической обработки | 1978 |

|

SU891297A1 |

| Устройство для нанесения гальванических покрытий на внутреннюю поверхность труб | 1986 |

|

SU1423628A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2014 |

|

RU2572665C2 |

| Устройство для электрохимической обработки изделий сложной объемной формы | 1989 |

|

SU1675402A1 |

Изобретение относится к оборудованию для электрохимической обработки, в частности для нанесения гальванических покрытий, например цинковых, на внутреннюю поверхность стальных труб и трубных изделий (муфт, стаканов, баллонов) в черной металлургии и машиностроении, а также может быть использовано для электрохимического полирования, травления и обезжиривания труб и трубных изделий. Цель - повышение производительности и снижение энергозатрат. Обрабатываемые трубы последовательно перемещаются через ванны 1 химической обработки транспортными механизмами 2 и подают на распределительный рольганг 3, который равномерно делит трубы на два потока, направляя к обеим ваннам-электролизерам 4, при этом трубы укладывают во вторую ванну-электролизер 4, свободную от штанг 10. После обработки труб во второй ванне-электролизере 4 штанги 10 перемещают и подают во внутренний канал труб, уложенных во вторую ванну-электролизер 4. К трубе подают ток - начинается осаждение металла на внутреннюю ее поверхность от анодно поляризованного участка штанги 10, являющегося временно растворимым анодом. Повышение производительности достигается при одновременном сокращении габаритов и энергозатрат. 3 ил.

хГ

/ / /

Ш 9 5 Фиг.2

7 8

| Устройство для электрохимической обработки труб | 1983 |

|

SU1134623A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Линия гальванической обработки внутренней поверхности труб | 1987 |

|

SU1447935A1 |

| кл, С 25 D 19/00, 1986 | |||

Авторы

Даты

1990-08-23—Публикация

1988-10-03—Подача