Изобретение относится к устройствам для ультразвукового контроля и может быть использовано для контроля микротрещин на внутренней поверхности труб, например на длине обжатых концов трубчатых деталей.

Целью изобретения является расширение номенклатуры контролируемых деталей и повьш ение производитель нос- ти контроля за счет выполнения загрузочного бункера в виде магазина деталей с размещенным в нем механизмом подачи деталей в зону контроля.

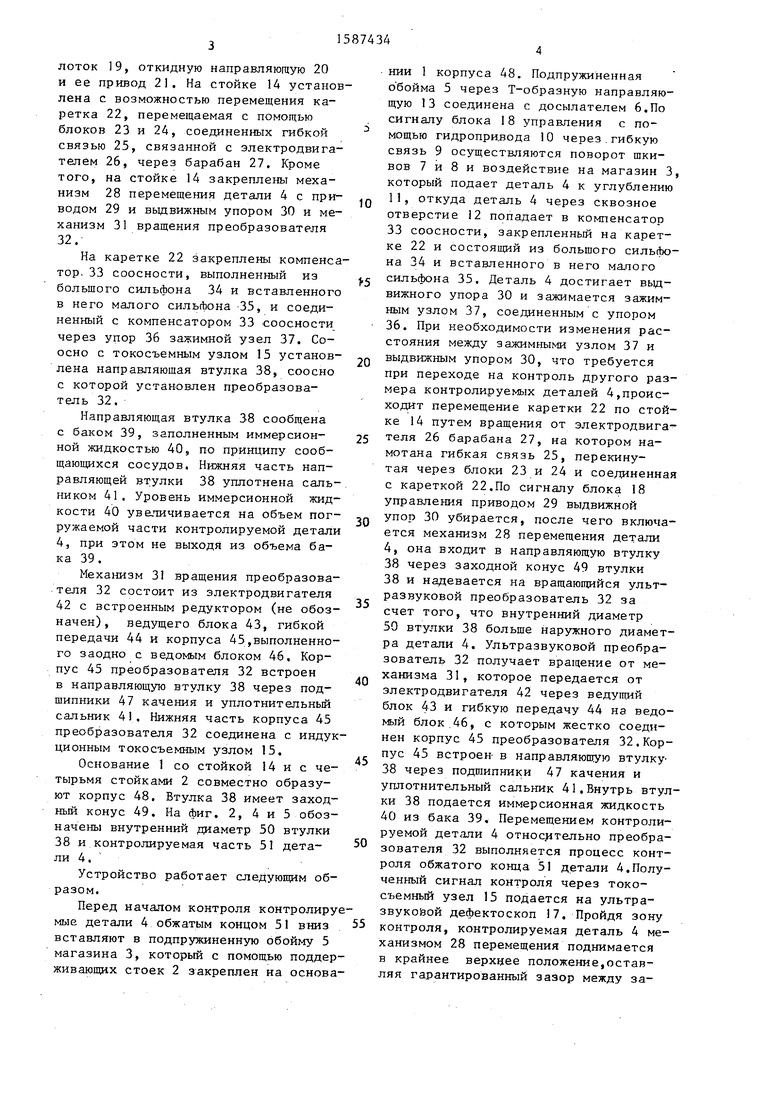

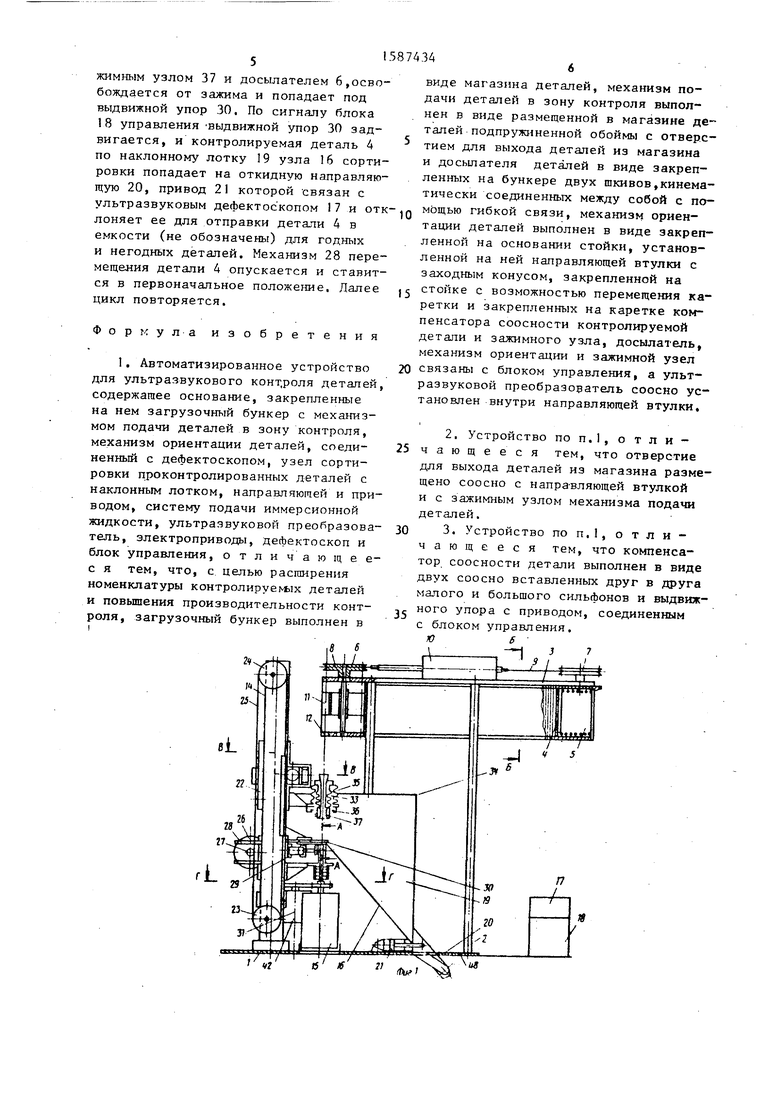

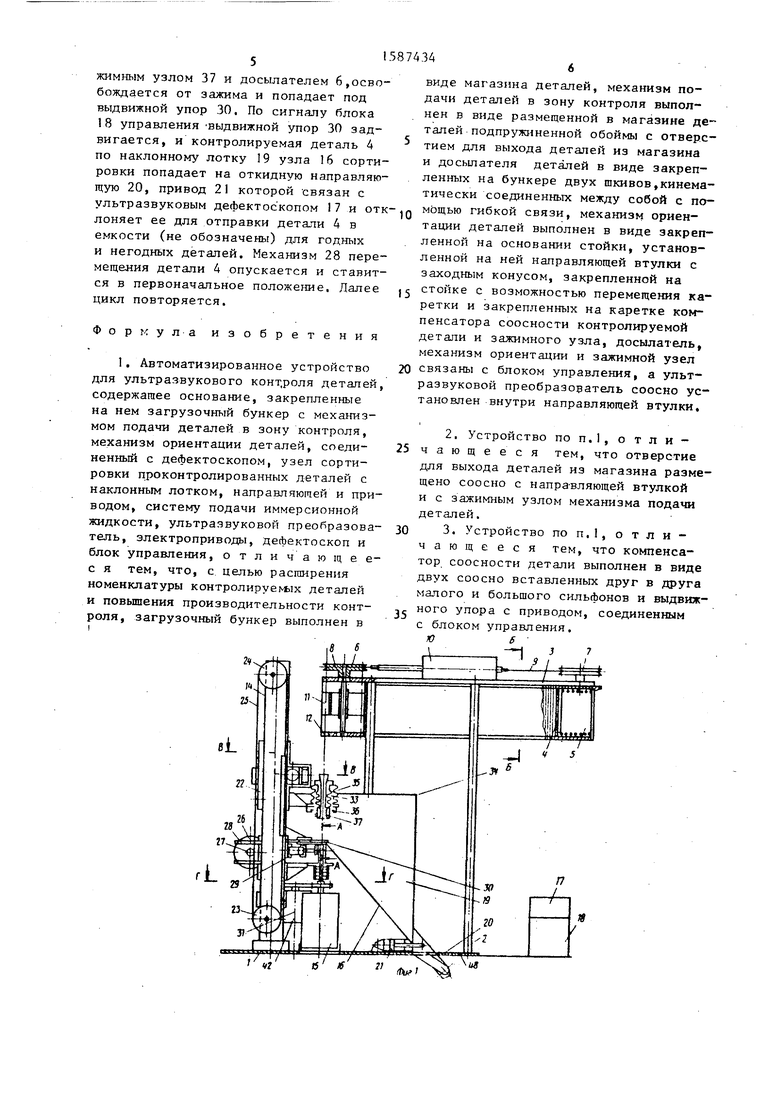

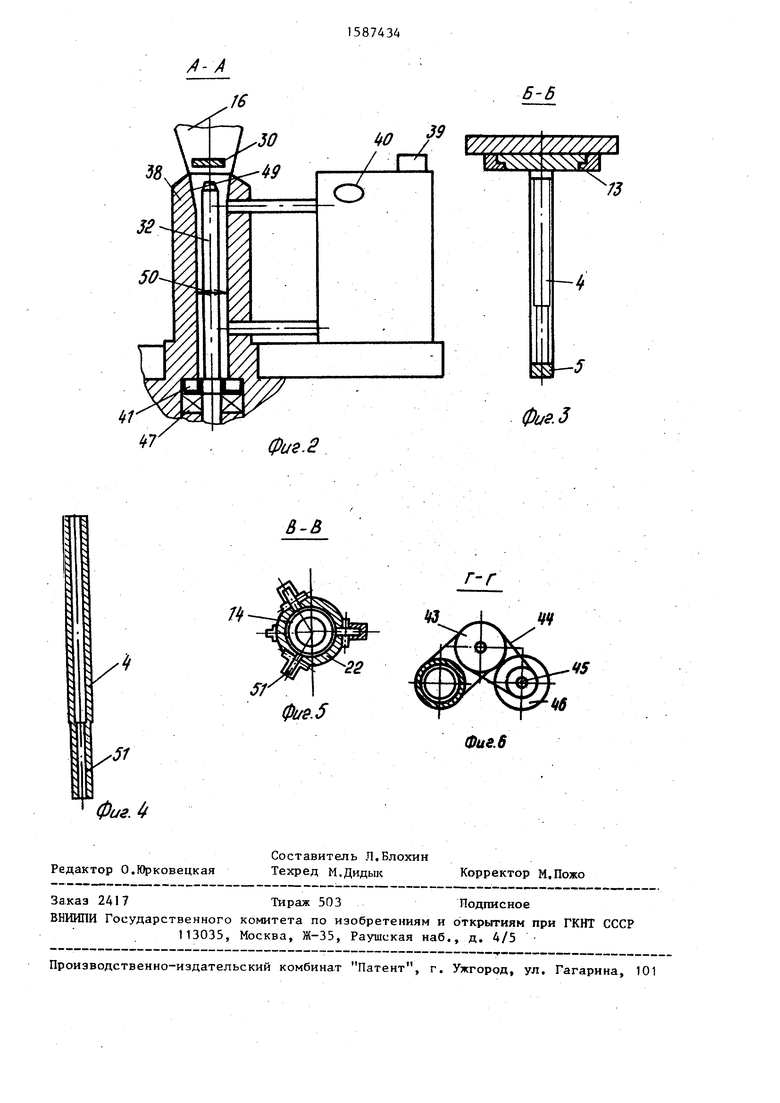

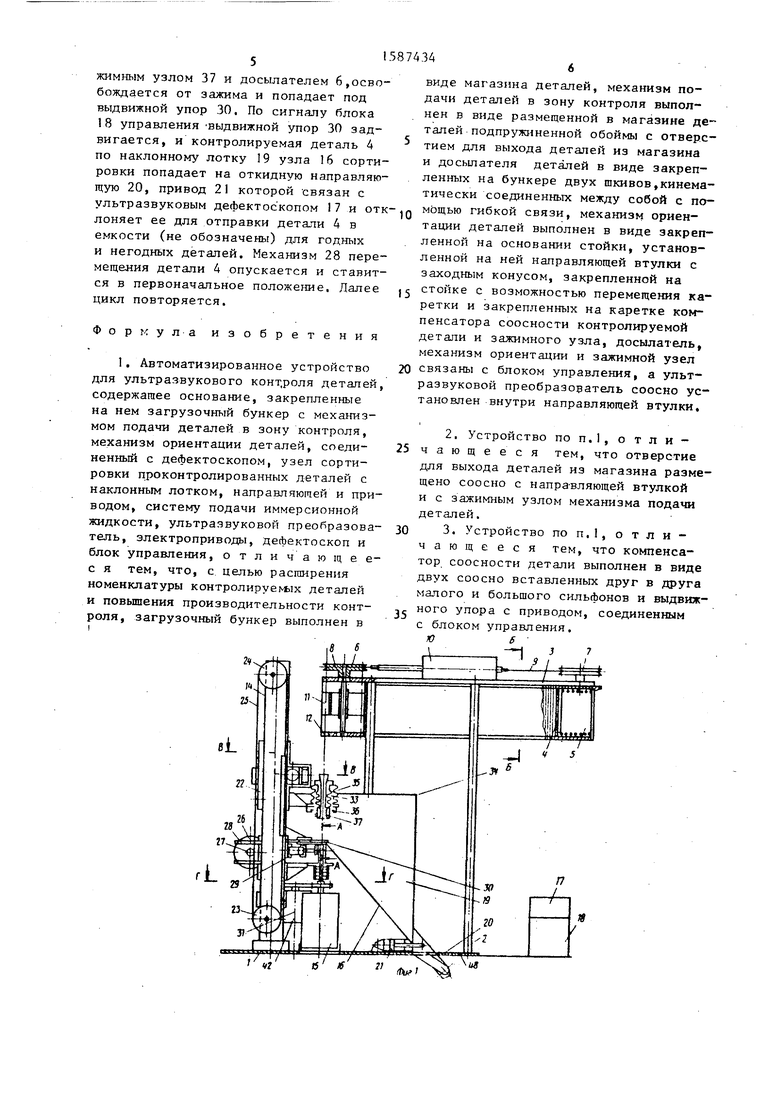

На фиг.1 показано автоматизированное устройство дпя ультразвукового контроля деталей; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - разрез ,р-Б на фиг.1; на фиг.4 - контролируемая трубчатая детапь; на фиг, 5 - сечение В-В на фиг.1; на фиг.6 - сечение Г-Г на фиг.1.I

Автоматизированное устройство для ультразвукового контроля деталей содержит основание 1, на котором на четырех поддерживаюш 1х стойках 2 закреплен загрузочный бункер в виде магазина 3 деталей 4. Магазин 3 включает подпружиненную обойму 5 с досылателем 6 в виде двух шкивов 7 и 8, соединенных гибкой связью 9 с гидроприводом 10. В магазине 3 выполнены углубление 11 и сквозное отверстие 12. Кроме того, подпружиненная обойма 5 снабжена Т-образной направляющей 13, через которую она связана с досылателем 6.На основании 1 закреплены также трубчатая стойка 14, токосъемный узел 15, узел 16 сортировки проконтролированных деталей 4, ультразвуковой дефектоскоп 17 с блоком 18 управления. Узел 16 сортировки деталей 4 содержит наклонный

СП

оо

4

ОО

4

лоток 19, откидную направляющую 20 и ее привод 21. На стойке 14 устанолена с возможностью перемещения каретка 22, перемещаемая с помощью блоков 23 и 24, соединенных гибкой связью 25, связанной с электродвигателем 26, через барабан 27. Кроме того, на стойке 14 закреплены механизм 28 перемещения детали 4 с приводом 29 и выдвижным упором 30 и механизм 31 вращения преобразователя 32.

На каретке 22 закреплены компенсатор. 33 соосности, выполненный из больщого сильфона 34 и вставленного в него малого сильфона -35, и соединенный с компенсатором 33 соосности через упор 36 зажимной узел 37. Со- осно с токосъемным узлом 15 установлена направляющая втулка 38, соосно с которой установлен преобразователь 32.

Направляющая втулка 38 сообщена с баком 39, заполненным иммерсионной жидкостью 40, по принципу сообщающихся сосудов. Нижняя часть направляющей втулки 38 уплотнена сальником 41. Уровень иммерсионной жидкости 40 уватичивается на объем погружаемой части контролируемой детали 4, при этом не выходя из объема бака 39.

Механизм 31 вращения преобразователя 32 состоит из электродвигателя 42 с встроенным редуктором (не обозначен), ведущего блока 43, гибкой передачи 44 и корпуса 45,выполненного заодно с ведомым блоком 46. Корпус 45 преобразователя 32 встроен в направляющую втулку 38 через подшипники 47 качения и уплотнительньй сальник 4. Нижняя часть корпуса 45 преобразователя 32 соединена с индукционным токосъемным узлом 15.

Основание 1 со стойкой 14 и с четырьмя стойками 2 совместно образуют корпус 48. Втулка 38 имеет заход- ный конус 49. На фиг. 2, 4 и 5 обозначены внутренний диаметр 50 втулки 38 и контролируемая часть 51 детали 4.

Устройство работает следующим образом.

Перед началом контроля контролирумые детали 4 обжатым концом 51 вниз вставляют в подпружиненную обойму 5 магазина 3, который с помощью поддерживающих стоек 2 закреплен на основа

10

0

5

5

0

5

0

5

0

НИИ 1 корпуса 48. Подпружиненная о бойма 5 через Т-образную направляющую 13 соединена с досылателем 6.По сигналу блока 18 управления с помощью гидропривода 10 через.гибкую связь 9 осуществляются поворот шкивов 7 и 8 и воздействие на магазин 3, который подает деталь 4 к углублению 11, откуда деталь 4 через сквозное отверстие 12 попадает в компенсатор 33 соосности, закрепленный на каретке 22 и состоящий из большого сильфона 34 и вставленного в него мааого сильфона 35. Деталь 4 достигает выдвижного упора 30 и зажимается зажимным узлом 37, соединенным с упором 36. При необходимости изменения расстояния между зажимными узлом 37 и выдвижным упором 30, что требуется при переходе на контроль другого размера контролируемых деталей 4,происходит перемещение каретки 22 по стойке 14 путем вращения от электродвигателя 26 барабана 27, на котором намотана гибкая связь 25, перекинутая через блоки 23 и 24 и соединенная с кареткой 22.По сигналу блока 18 управления приводом 29 выдвижной упор 30 убирается, после чего включается механизм 28 перемещения детали 4, она входит в направляющую втулку 38 через заходной конус 49 втулки 38 и надевается на вращающийся ультразвуковой преобразователь 32 за счет того, что внутренний диаметр 50 втулки 38 больще наружного диаметра детали 4. Ультразвуковой преобразователь 32 получает вращение от механизма 31, которое передается от электродвигателя 42 через ведущий блок 43 и гибкую передачу 44 на ведомый блок.46, с которым жестко соединен корпус 45 преобразователя 32.Корпус 45 встроен- в направляющую втулку 38 через подпшпники 47 качения и уплотнительный сальник 41.Внутрь втулки 38 подается иммерсионная жидкость 40 из бака 39. Перемещением контролируемой детали 4 относ;1тельно преобразователя 32 выполняется процесс контроля обжатого конца 51 детали 4.Полученный сигнал контроля через токо- съемный узел 15 подается на ультра- звуко5зой дефектоскоп 17. Пройдя зону контроля, контролируемая деталь 4 механизмом 28 перемещения поднимается в крайнее верхнее положение,оставляя гарантированный зазор между зажимным узлом 37 и досылателем 6,освобождается от зажима и попадает под выдвижной упор 30. По сигналу блока 18 управления ВЫДВИЖНОЙ упор 30 задвигается, и контролируемая деталь 4 по наклонному лотку 19 узла 16 сортировки попадает на откидную направляющую 20, привод 21 которой связан с ультразвуковым дефектоскопом 17 и отклоняет ее для отправки детали 4 в емкости (не обозначены) для годных и негодных деталей. Механизм 28 перемещения детали 4 опускается и ставится в первоначальное положение. Далее цикл повторяется.

Формула

зобретения

1. Автоматизированное устройство для ультразвукового конт.роля деталей содержащее основание, закрепленные на нем загрузочный бункер с механизмом подачи деталей в зону контроля, механизм ориентации деталей, соеди- ненньй с дефектоскопом, узел сортировки проконтролированных деталей с наклонным лотком, направляющей и приводом, систему подачи иммерсионной жидкости, ультразвуковой преобразователь, электроприводы, дефектоскоп и блок управления, отличаю щее- с я тем, что, с целью расширения номенклатуры контролируекых деталей и повьшения производительности контроля, загрузочный бункер выполнен в

2«

fiL

чг

виде магазина деталей, механизм по- дачи деталей в зону контроля выполнен в виде размещенной в магазине де- талей подпружиненной обоймы с отверстием для выхода деталей из магазина и досылателя деталей в виде закрепленных на бункере двух шкивов,кинематически соединенных между собой с по- ,Q мощью гибкой связи, механизм ориентации деталей выполнен в виде закрепленной на основании стойки, установленной на ней направляющей втулки с заходным конусом, закрепленной на ,5 стойке с возможностью перемещения ка- ретки и закрепленных на каретке компенсатора соосности контролируемой детали и зажимного узла, досылатель, механизм ориентации и зажимной узел 0 связаны с блоком управления, а ультразвуковой преобразователь соосно установлен внутри направляющей втулки.

2. Устройство по п.1, о т л и - 5 чающееся тем, что отверстие для выхода деталей из магазина размещено соосно с направляющей втулкой и с зажимным узлом механизма подачи деталей.

0 3. Устройство по п.1, о т л и - чающееся тем, что компенсатор соосности детали выполнен в виде двух соосно вставленных друг в друга малого и большого сильфонов и выдвиж- ного улора с приводом, соединенным с блоком управления. Юf

J;- J 7

«

Фи

Фие.2

Б-б

е

У//////Л

Ьс

VJ

Й/.J

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ ТИПА ДИСКОВ | 1991 |

|

RU2029301C1 |

| Устройство для ультразвукового контроля изделий | 1987 |

|

SU1509724A1 |

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1237966A1 |

| Устройство для контроля закрепления труб в трубной решетке | 1987 |

|

SU1430876A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО ИММЕРСИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 1991 |

|

RU2036471C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2001 |

|

RU2209426C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Устройство для ультразвукового контроля изделий | 1986 |

|

SU1522088A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

Изобретение может быть использовано, в частности, для контроля трубчатых деталей. Целью изобретения является повышение производительности контроля и расширение номенклатуры контролируемых изделий за счет выполнения загрузочного бункера в виде магазина деталей и размещения в нем механизма подачи деталей в зону контроля. В процессе контроля деталь из магазина через отверстие падает в компенсатор соосности, состоящий из вставленных друг в друга малого и большого сильфонов, и остигает выдвижного упора. По сигналу от блока управления упор убирается, и деталь надевается на ультразвуковой преобразователь, вращающийся в процессе контроля. По завершении контроля деталь приподнимается и снова попадает на выдвижной упор, откуда подается на наклонный лоток и сортируется в сторону годных и негодных деталей. 2 з.п. ф-лы, 6 ил.

Sf

фие.5

6

Фиг. 6

| Устройство для ультразвукового контроля изделий | 1987 |

|

SU1509724A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1987-12-21—Подача