Изобретение относится к оборудованию для переработки композиционных материалов методом намотки и может быть использовано в различных отраслях промышленности трубчатых изделий.

Цель изобретения повышение качества изделий.

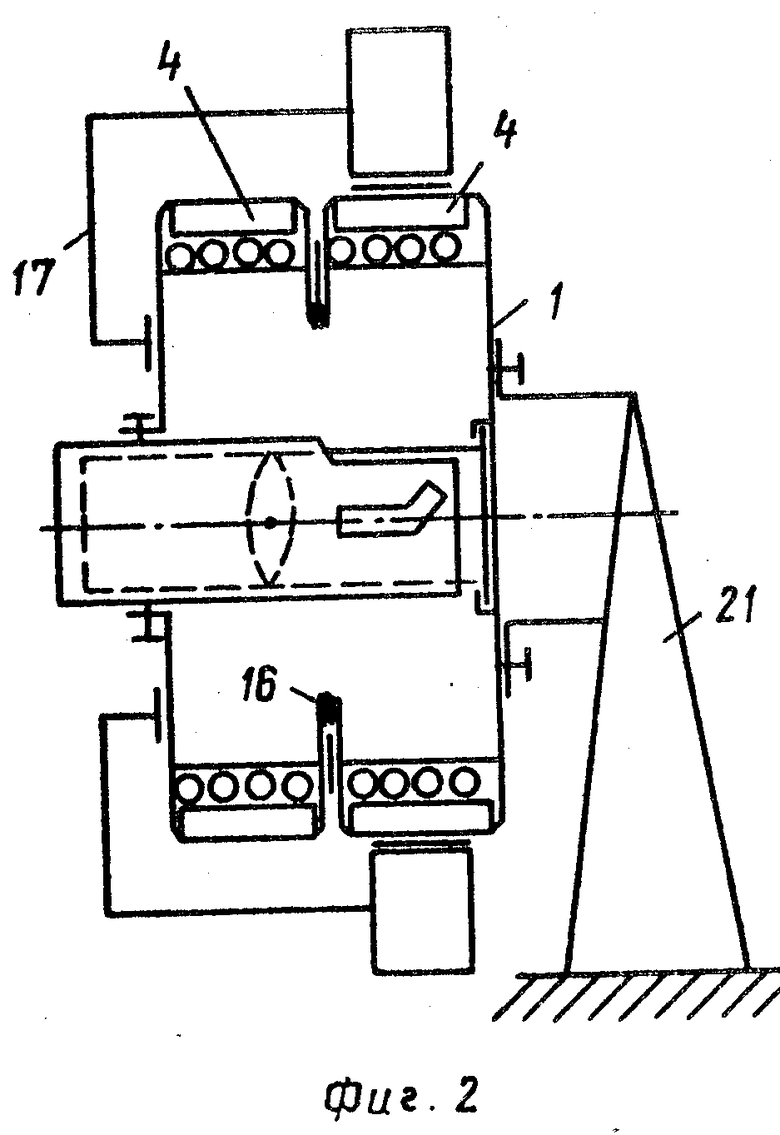

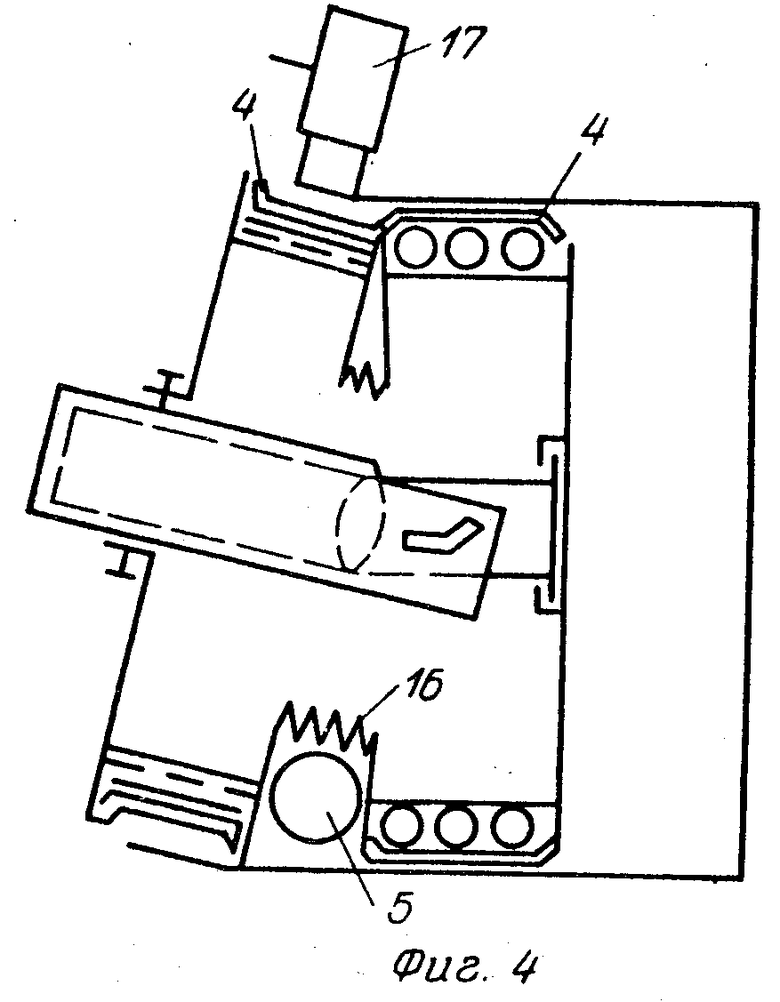

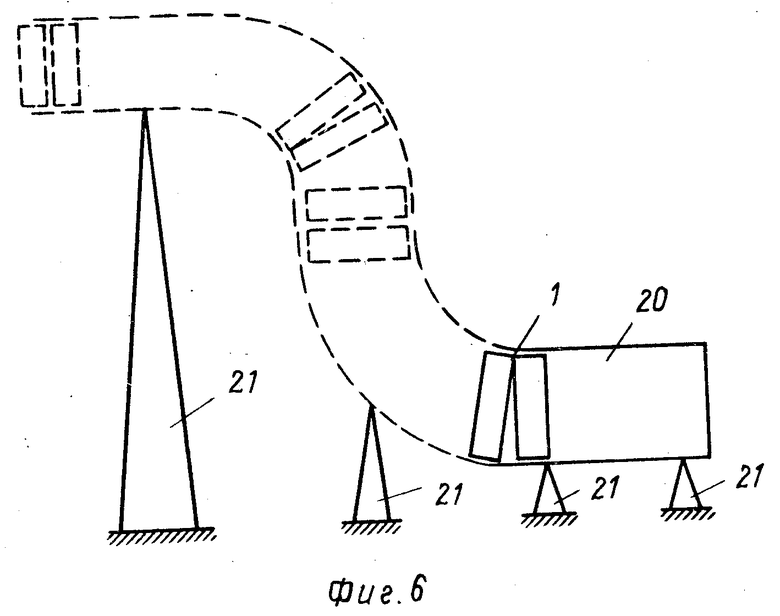

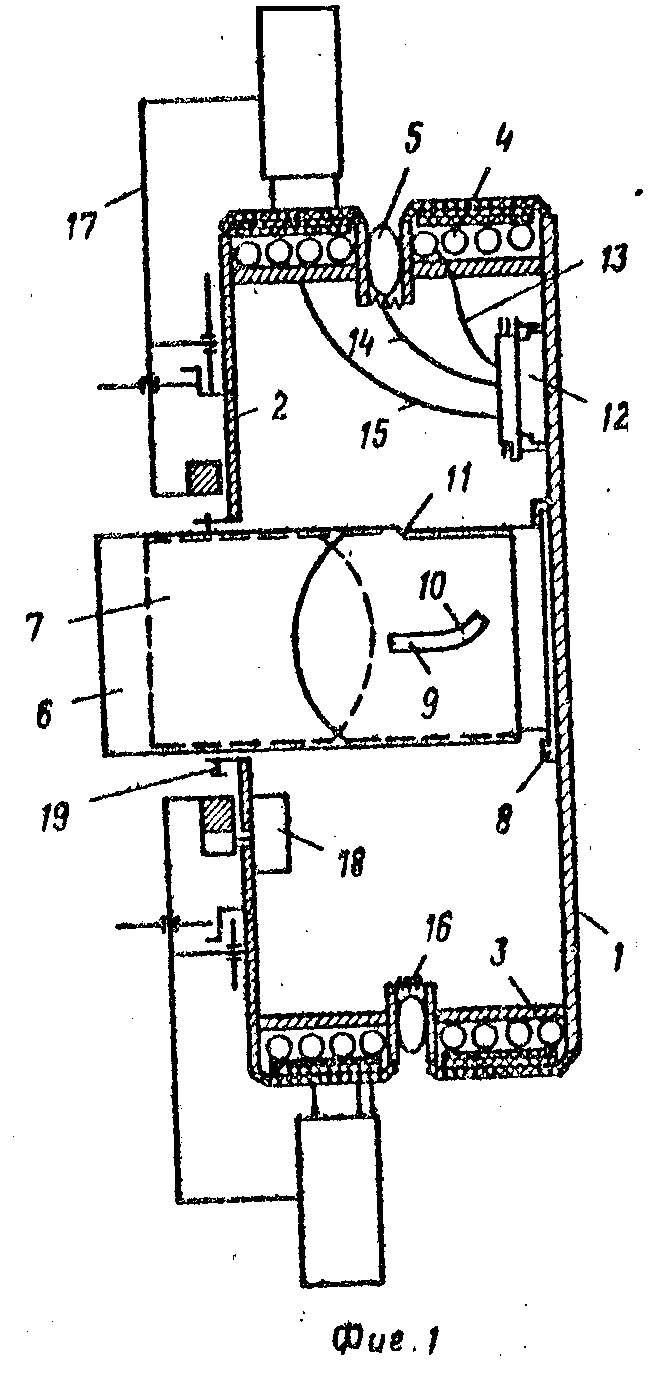

На фиг. 1 изображен общий вид установки; на фиг. 2 положение секций оправки и укладчика в начале намотки трубы; на фиг. 3 положение раздвижного упора подвижной передней секции оправки перед ее перемещением; на фиг. 4 положение торовой камеры после перемещения подвижной секции оправки; на фиг. 5 положение раздвижного упора подвижной передней секции оправки после ее перемещения по кривой траектории; на фиг. 6 схема установки опор под изготавливаемое изделие.

Устройство содержит оправку 1, состоящую из подвижной передней секции 2, задней секции 3, выполненных с раздвижными упорами в виде пневмокамер 4, имеющих средства перемещения подвижной передней секции 2, выполненные в виде торовой пневмокамеры 5, размещенной между секциями 2 и 3, полой направляющей 6, закрепленной в подвижной передней секции 2, несущей коаксиально расположенный составной шток 7, соединенный с задней секцией 3 поворотной муфтой 8 и имеющий выступ 9, размещенные в профильных пазах 10, направляющей 6 с открытым вырезом 11 на свободном конце. Блок управления 12 обеспечивает подачу рабочей среды в пневмокамеры 4 и 5, по гибким магистралям 13, 14 и 15. Устройство включает также упругие элементы 16, соединяющие секции 2 и 3, укладчик 17 стеклоленты, смонтированный на передней секции 2 с приводом 18, имеющий возможность перемещения по длине оправки 1. Направляющая 6 снабжена фиксирующими элементами 19 для ее фиксации после установки в секции 2.

Для удержания трубы 20 (фиг. 6) вместе с оправкой 1 опорное основание устройства выполнено в виде ряда установленных опор 21.

Устройство работает следующим образом.

В начале намотки трубы 20 секции оправки 2 и 3 сближены, в блоке управления 12 перекрыта магистраль 14, в результате этого торовая пневмокамера 5 спущена и сжата возвратными упругими элементами 16, а раздвижные упоры 4 находятся в раздвинутом состоянии (фиг. 2). Укладчик 17 стеклоленты смещен на заднюю секцию оправки 3, которая консольно крепится к опоре 21 (фиг. 6).

Укладчик 17 стеклоленты заправляют этой лентой окружного армирования и включают привод 18 механизма вращения. При этом происходит намотка стеклолент на заднюю секцию 3 оправки 1 и уплотнение их при помощи прикатывающих роликов (на чертеже не показано). Затем укладчик 17 стеклоленты смещают на подвижную переднюю секцию 2 оправки 1 (фиг. 3). После формования участка трубы 20 на подвижной передней секции 2 временную опору 21 снимают с задней секции 3 оправки 1 и устанавливают под готовый участок этой трубы (фиг. 6). В управляющем блоке 12 отключают магистраль 15, выпускают рабочую среду из пневмокамер 4 секции 2 и открывают магистраль 14 в торовую пневмокамеру 5, (фиг. 3) торовая пневмокамера 5 (фиг. 4) раздвигается вместе с возвратными упругими элементами 16. При этом подвижная передняя секция 2 перемещается внутри трубы 20 вперед от изготавливаемого изделия (фиг. 4).

Затем в управляющем блоке 12 подключается магистраль 15 и пневмокамера 4 подвижной передней секции 2 раздвигается и зажимает новое рабочее положение (фиг. 5).

Наматывают участок трубы 20 в новом положении подвижной передней секции 2, отключают магистрали 13 и 14, выпускают рабочую среду, раздвижная пневмокамера 4 уменьшает свои габариты и задняя секция 3 под действием возвратных упругих элементов 16 подтягивается к передней секции 2. Затем подключают магистраль 13 и пневмокамера 4 задней секции 3 раздвигаются. Опору 21 переставляют и цикл перемещения секций оправок 2 и 3 повторяется. При этом намотка стеклоленты укладчиком 17 будет осуществляться только на передней секции 2 оправки.

Часть штока 7 имеет направляющие выступы 9, которые перемещаясь по профильным пазам 10 направляющей 6, задают траекторию движения подвижной передней секции 2 оправки 1. При этом в зависимости от положения направляющей 6 относительно штока 7, которое устанавливается с помощью фиксирующего устройства 19, и хода штока 6, который регулируется подачей рабочей среды в торовую камеру 5, происходит перемещение секций оправки 2 и 3 внутри трубы 20.

Изменяя положение направляющей 6 и ход штока 7 от пневмокамеры 5 можно получить разное соотношение прямых и кривых участков трубы в каждом цикле перемещения секций 2, 3 оправки 1 и тем самым придать различную кривизну изготавливаемой трубе 20.

Для изменения направления кривизны трубы 20 необходимо повернуть направляющую 6 и шток 7 вокруг своей оси и закрепить фиксирующими элементами 19, причем за счет поворотной муфты 8 задняя секция 3 оправки 1 не поворачивается вокруг своей оси.

Для изготовления прямолинейных труб направляющую 6 закрепляют фиксирующими элементами 19, так, чтобы направляющий выступ 9 штока 7 ходил только по прямолинейной части паза 10, тогда шток 7, а вместе с ним и секции оправки 2, 3 совершают только прямолинейное перемещение внутри изготавливаемого изделия.

Устройство позволяет изготавливать криволинейные трубы со сложным изгибом оси без образования складок на изделии, что повышает качество изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1587814A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1985 |

|

SU1478553A3 |

| Установка для непрерывного изготовления криволинейных труб из стеклопластика | 1984 |

|

SU1183389A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 2001 |

|

RU2200661C2 |

| Намоточный станок для изготовления стеклопластиковых изделий | 1972 |

|

SU476189A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| УСТАНОВКА ДЛЯ КЛАДКИ СТЕН ИЗ КИРПИЧА | 1991 |

|

RU2047714C1 |

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

Изобретение относится к области переработки композиционнных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при производстве криволинейных трубчатых изделий. Цель изобретения повышение качества изделий. Устройство для непрерывного изготовления криволинейных труб из композиционных материалов содержит оправку 1 из подвижной передней 2 и задней 3 секции с раздвижными упорами в виде пневмокамер 4, средство перемещения передней секции в виде торовой пневмокамеры 5 и упругих элементов 16, которые подключены магистралями к блоку управления 12, полую направляющую 6, закрепленную в передней секции 2, с коаксиально расположенным составным штоком 7, соединенным поворотной муфтой 8, с задней 3 секцией оправки 1, укладчик 17 стеклоленты, смонтированной на передней 2 секции и опорное основание, образованное рядом опор для удержания изделия с оправкой. 6 ил.

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающее опорное основание, оправку, состоящую из подвижной передней и задней секций, в которой передняя выполнена с раздвижными упорами и снабжена средством ее перемещения с полой направляющей, несущей коаксиально расположенный составной шток, соединенный с задней секцией поворотной муфтой и имеющий выступы, размещенные в профильных пазах направляющей с открытым вырезом на свободном конце, и укладчик стеклоленты, отличающееся тем, что, с целью повышения качества изделий, задняя секция оправки снабжена раздвижными упорами, выполненными аналогично упорам подвижной передней секции в виде пневмокамер, средство перемещения размещено между секциями и выполнено в виде стягивающих эти секции упругих элементов и торовой пневмокамеры, которая совместно с пневмокамерами упоров соединена с блоком управления подачи в них рабочей среды, причем укладчик стеклоленты смонтирован на передней секции оправки, а опорное основание образовано рядом опор для удержания оправки с изделием.

| Авторское свидетельство СССР N 1261205, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-11-20—Публикация

1986-05-06—Подача