Изобретение относится к кожевенной промдпленности и может быть использовано при выработке кож хромового метода дубления для верха обуви.

Цель изобретения - повьппение качества кож и упрощение процесса.

Сущность изобретения состоит в том, что введение в обрабатывшощий pacTBOp реагентов осуществляют в течение 5-10 мин, причем в обрабатывающий раствор перед гидрокарбонатом натрия дополнительно вводят смесь мездрового клея и карбоксиметилцел- люлозы в количестве 0,4-0,8% от массы строганого полуфабриката при соотношении 1-2:2-1. Краситель добавляют в раствор непосредственно после гидрокарбоната натрия, а жировую эмульсию - перед синтетическим дубителем, при этом расход гидрокарбоната натрия составляет 1,8-2,0% от массы строганого полуфабриката.

Способ осуществляют следующим образом.

В барабан загружают полуфабрикат, затем запивают воду с температурой , ЖК 2,0-2,5 и проводят промывку 5-30 мин при непрерывном вращении барабана. Далее производят слив. Затем в барабан заливают воду с темсл

00 00

о

пературой из расчета ЖК 1,0- 1,5 и на ходу барабана через полую ось последовательно в течение 5 - 10 мин запивают, % от массы строганого полуфабриката: мездровый клей 0,2-0,4, карбоксиметилцеллюлозы 0,2 - 0,4, гидрокарбонат натрия 1,5-2,0, краситель 1,5-2,0 (расход в зависимости .от цвета), жировая эмульсия . 4,0-8,0%, синтетический дубитель 3-6%. Продолжительность обработки 1 ,5 ч. Далее через полую ось заливают раствор органической кислоты (муравьиная, уксусная,, щавелевая) 0,2-0,4% и продолжают вращение барабана 15-25 мин атем следует ка в течение 5-10 мин и выгрузка полуфабриката.

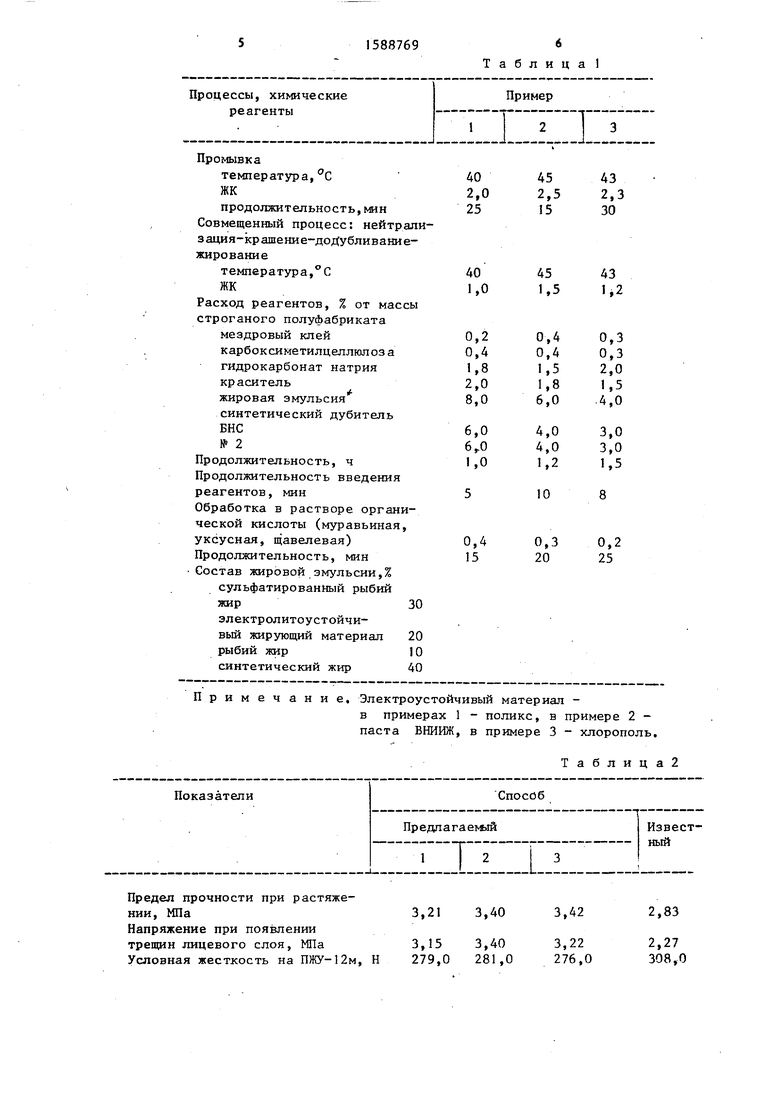

Конкретные примеры выполнения спо- соба приведены в таблице 1.

Пример (известный). Полуфабрикат из сырья яловки средней,выработанный по типовой методике, после строгания промывают в течение 15 мин при на проточной воде. Затем осуществляют совмещенный процесс нейтрализации, при жидкостном коэффициенте 1,4 гидрокарбонатом натрия 0,5%, ацетатом натрия 1,0% в присутствии пасты ВНИИЖ (сульфитированные окисленные рыбьи жиры) 1,4%, диспер- гатора НК 0,8% в течение 25 мин, до- дубливания синтаном № 2 и НБ (в соот . ношении 1:1) 5,0% в течение 15 мин; крашения в течение 30 мин. с расходом красителя 2,0%; жирования в течение 40 мин с расходом жиров 5,5% (считая на чистый жир), букет: метиловые эфиры окисленные 60%, сульфированная ворвань 30%, веретенное масло 10%, обработка муравьиной кислотой в присутствии катионной дицианди мидной смолы в течение 10 мин.Расход муравьиной кислоты 0,8% и дициандиа- мидной смолы 1,8%. 10 мин. Дальнейшие процессы по известной методике.

Продолжительность совмещенного процесса 2 ч, 20 мин. I

0

15

25

20

-

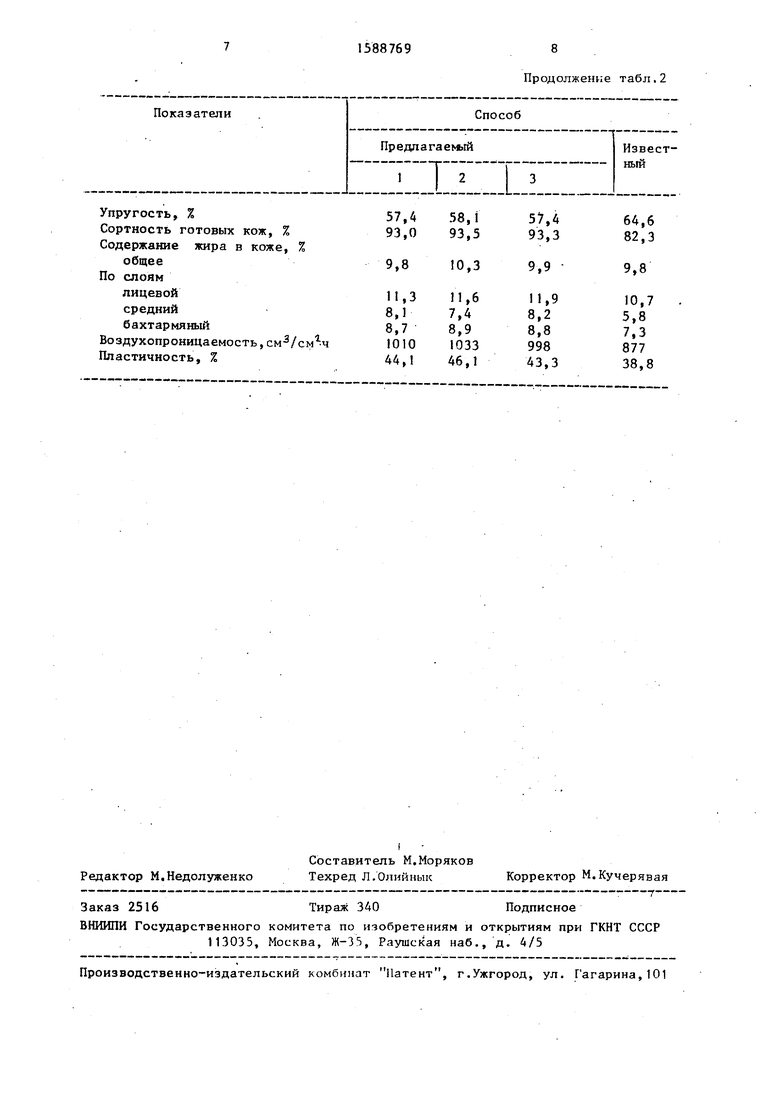

В табл.2 приведены данные сопоставительного анализа свойств кож,полученных по предлагаемому и известному способам.

Как следует из данных табл.2,предлагаемый способ позволяет повысить качество кож по сравнению с известным и получить мягкие кожи для верха обуви с улучшенными физико-механическими показателями, повысить сортность готовых кож на 10%, упростив процесс, улучшить гигиенические показатели и пластичность кож.

При этом сохраняются высокие прочностные показатели и продолжительность обработки находится на одном уровне с известным.

Фо рмула изобретения

Способ выработки кож для верха обуви, включающий нейтр;ализацию,до- дубливание, крашение и ;кирование полуфабриката, осуществляемые в одном обрабатывающем растворе при последовательном введении в него реагентов гидрокарбоната натрия, синтетического дубителя,, красителя и жировой эмульсии с последующей обработкой его в растворе органической кислоты и промывкой, отличающийся тем, что, с целью повьшения качества кож и упрощения процесса, введение в обрабатывающий раствор реагентов осуществляют в течение 5 - 10 мин, причем в обрабатывающий раствор перед гидрокарбонатом натрия дополнительно вводят смесь мездрового клея и карбоксиметилцеллюлозы в количестве 0,4-0,8% от массы строганого полуфабриката при соотношении 1 - - 2:2-1, краситель добавляют в раст45 вор непосредственно посше гидрокарбоната натрия, а жировую эмульсию - перед синтетическим дубителем, при этом расход гидрокарбоната натрия составляет 1,8-2,0% от массы строгаCQ ного полуфабриката.

30

35

40

Таблица 1

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки кож для верха обуви | 1988 |

|

SU1601125A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| Способ выработки велюра или нубука | 1987 |

|

SU1491887A1 |

| Способ выработки кож для верха обуви | 1983 |

|

SU1574634A1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ выработки кож для верха обуви | 1988 |

|

SU1608223A1 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| Способ выработки кож для верха обуви | 1983 |

|

SU1112064A1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

Изобретение относится к кожевенной промышленности и позволяет повысить качество кож и упростить процесс из выработки. В барабан загружают полуфабрикат, затем заливают воду с температурой 40±5°С, ЖК 2,0-2,5 и проводят промывку в течение 15-30 мин при непрерывном вращении барабана. Далее производят слив. Затем в барабан заливают воду с температурой 40±5°С из расчета ЖК 1,0-1,5 и на ходу барабана через полую ось последовательно в течение 5-10 мин. заливают, % от массы строганого полуфабриката: мездровый клей 0,2-0,4

карбоксиметилцеллюлозу 0,2-0,4

гидрокарбонат натрия 1,5-2,0

краситель 1,5-2,0 (расход в зависимости от цвета), жировая эмульсия 4,0-8,0

синтетический дубитель 3-6. Продолжительность обработки 1,5 ч. Далее через полую ось заливают раствор органической кислоты (муравьиная, уксусная, щавелевая, 0,2-0,4%) и продолжают вращение барабана 15-25 мин. Затем следуют промывка в течение 5-10 мин и выгрузка полуфабриката. 2 табл.

| Способ выработки кож для верха обуви | 1983 |

|

SU1112064A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-08-30—Публикация

1988-09-30—Подача