-. .г,7.-:;г,™-;..™..

,;:i-;.-; .;s:t

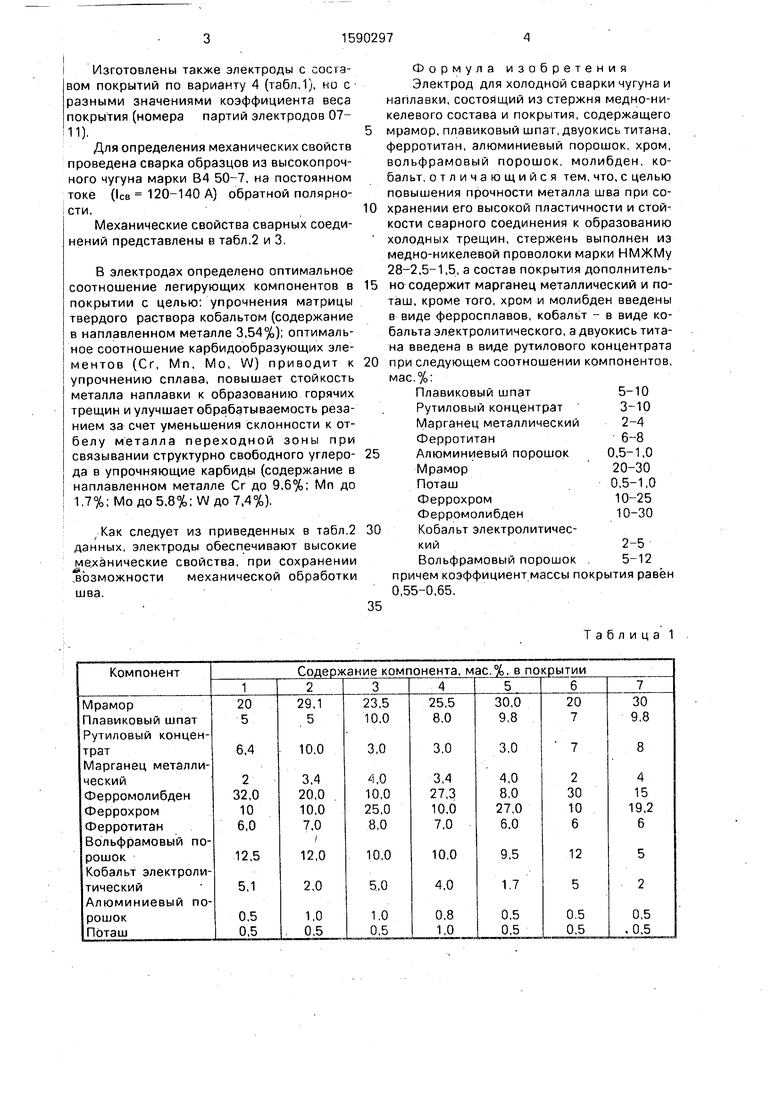

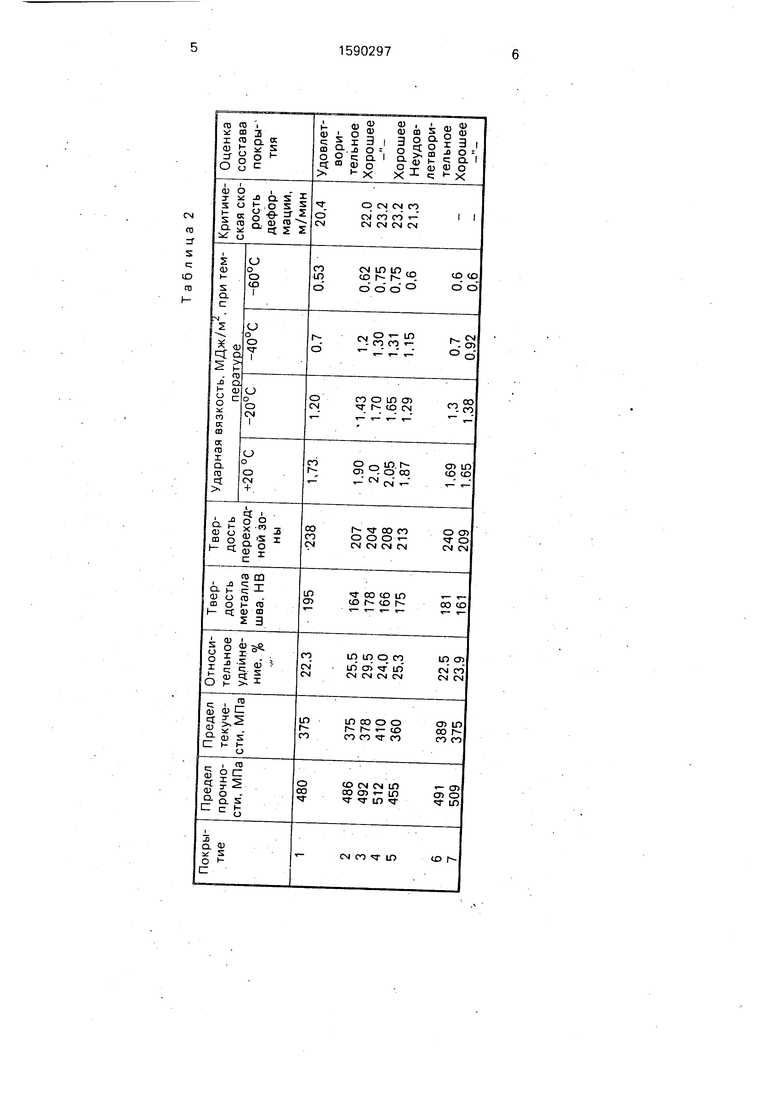

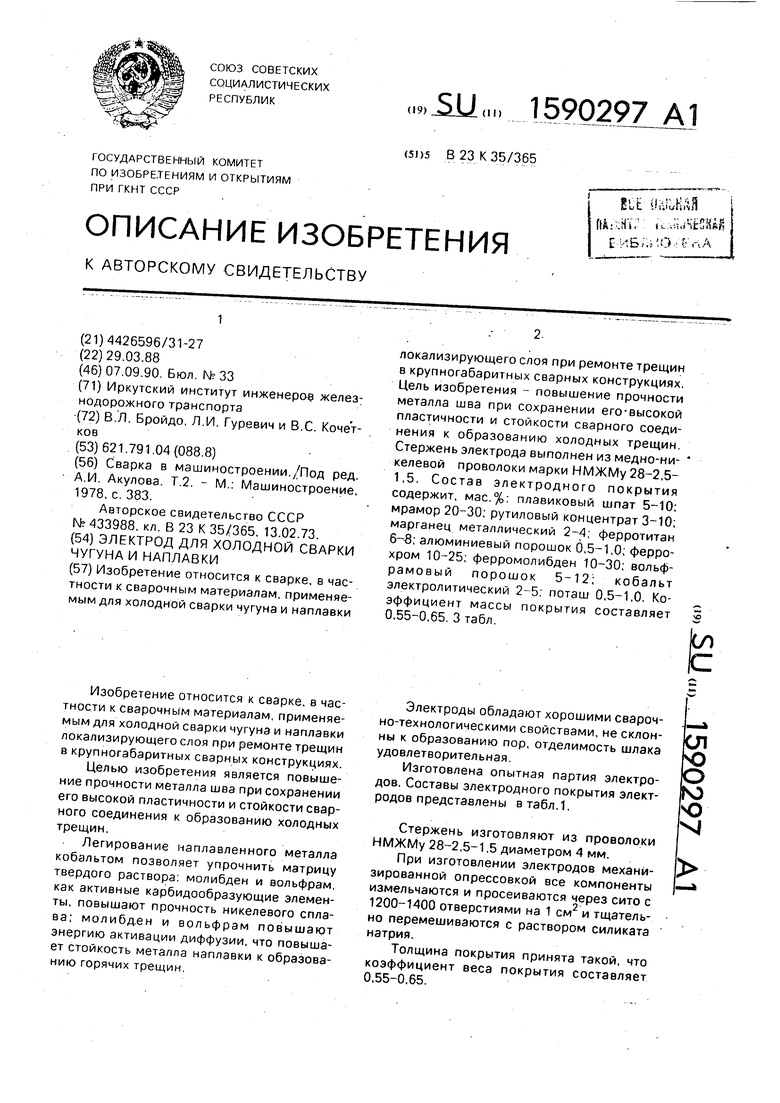

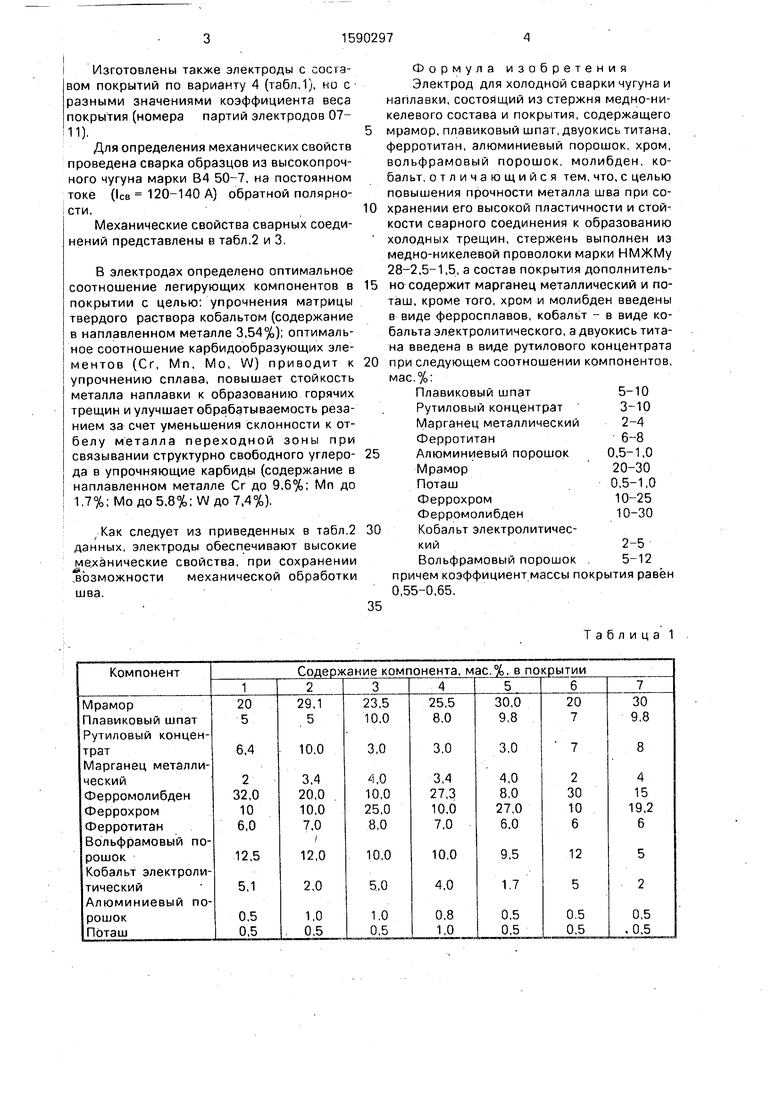

Изготовлены также электроды с составом покрытий по варианту 4 {табл.1), но с разными значениями коэффициента веса покрытия(номера партий электродов 07111).

Для определения механических свойств

проведена сварка образцов из высокопрочного чугуна марки В4 50-7, на постоянном токе (1св 120-140 А) обратной полярно- i сти.

Механические свойства сварных соединений представлены в табл.2 и 3.

В электродах определено оптимальное соотношение легирующих компонентов в покрытии с целью; упрочнения матрицы твердого раствора кобальтом (содержание в наплавленном металле 3,54%); оптимальное соотношение карбидообразующих элементов (Сг, Мп, Мо, W) приводит к упрочнению сплава, повышает стойкость металла наплавки к образованию горячих трещин и улучшает обрабатываемость резанием за счет уменьшения склонности к от- белу металла переходной зоны при связывании структурно свободного углерода в упрочняющие карбиды (содержание в наплавленном металле Сг до 9,6%; Мп до 1,7%; Мо до 5,8%; W до 7.4%).

Как следует из приведенных в табл.2 данных, электроды обеспечивают высокие механические свойства, при сохранении .возможности механической обработки шва.

Формула изобретения Электрод для холодной сварки чугуна и наг лавки, состоящий из стержня медно-ни- келевого состава и покрытия, содержащего мрамор, плавиковый шпат, двуокись титана, ферротитан, алюминиевый порошок, хром, вольфрамовый порошок, молибден, кобальт, отличающийся тем, что, с целью повышения прочности металла шва при со- 0 хранении его высокой пластичности и стойкости сварного соединения к образованию холодных трещин, стержень выполнен из медно-никелевой проволоки марки НМЖМу 28-2,5-1,5, а состав покрытия дополнитель- 5 но содержит марганец металлический и поташ, кроме того, хром и молибден введены в виде ферросплавов, кобальт - в виде кобальта электролитического, а двуокись титана введена в виде рутилового концентрата 0 при следующем соотношении компонентов, мас.%;

Плавиковый шпат5-10

Рутиловый концентрат3-10

Марганец металлический2-4

Ферротитан6-8

5Алюминиевый порошок0,5-1,0

Мрамор 20-30

Поташ.0,5-1,0

Феррохром10-25

Ферромолибден10-30

0Кобальт электролитический2-5

Вольфрамовый порошок . 5-12 причем коэффициент массы покрытия равен 0,55-0,65.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

Изобретение относится к сварке, в частности к сварочным материалам, применяемым для холодной сварки чугуна и наплавки локализирующего слоя при ремонте трещин в крупногабаритных сварных конструкциях. Цель изобретения - повышение прочности металла шва при сохранении его высокой пластичности и стойкости сварного соединения к образованию холодных трещин. Стержень электрода выполнен из медноникелевой проволоки марки НМ ЖМц 28-2,5-1,5. Состав электродного покрытия содержит, мас.%: плавиковый шпат 5-10

мрамор 20-30

рутиловый концентрат 3-10

марганец металлический 2-4

ферротитан 6-8

алюминиевый порошок 0,5-1,0

феррохром 10-25

ферромолибден 10-30

вольфрамовый порошок 5-12

кобальт электролитический 2-5

поташ 0,5-1,0. Коэффициент массы покрытия составляет 0,55-0,65. 3 табл.

Таблица 1

CD

и- s с

ID

пз

CN M «T lO

CO Г-Таблица 3

| Устройство для избирательного управления двумя реле | 1918 |

|

SU978A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1990-09-07—Публикация

1988-03-29—Подача