Изобретение относится к сборке запрессовкой и может быть использовано при запрессовке сальниковых уплотнений конических подшипников.

Цель изобретения - повышена надежности и улучшение качества сборки.

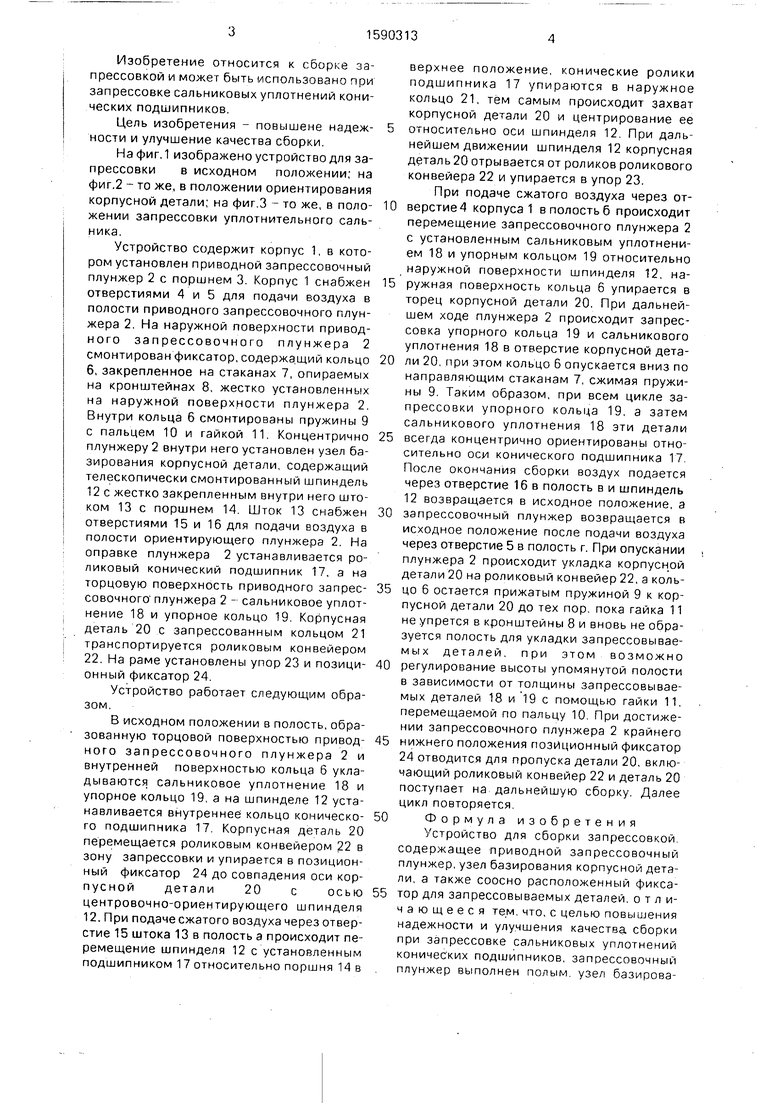

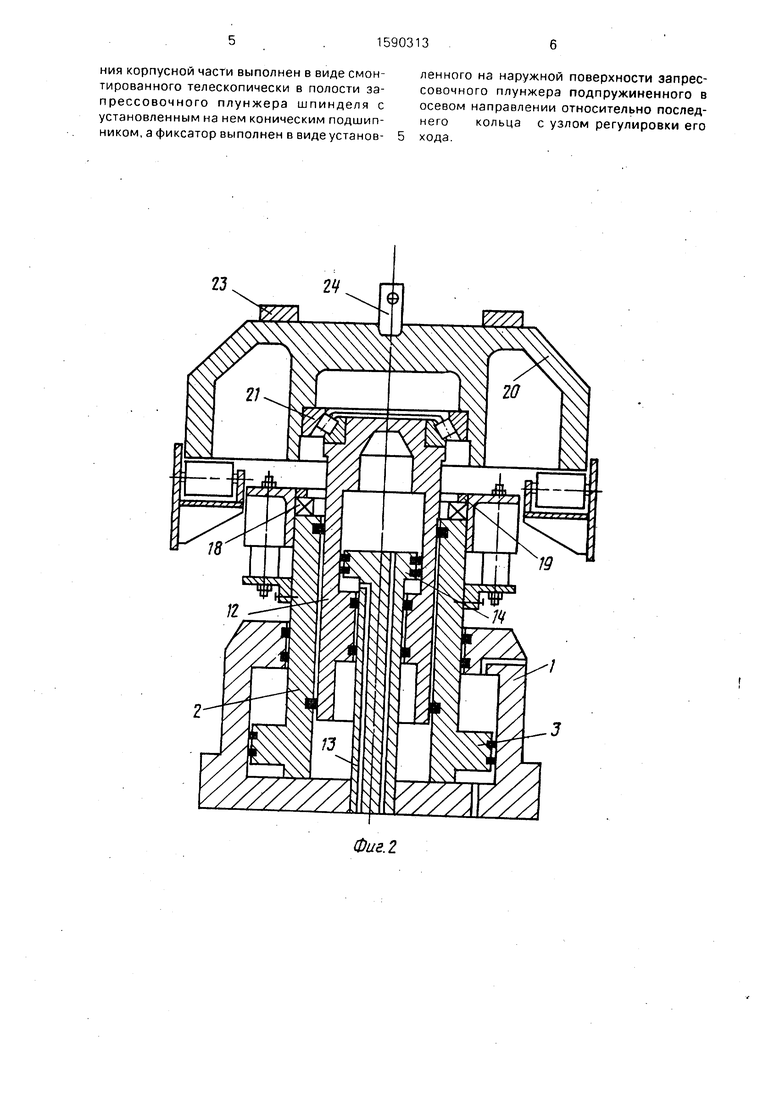

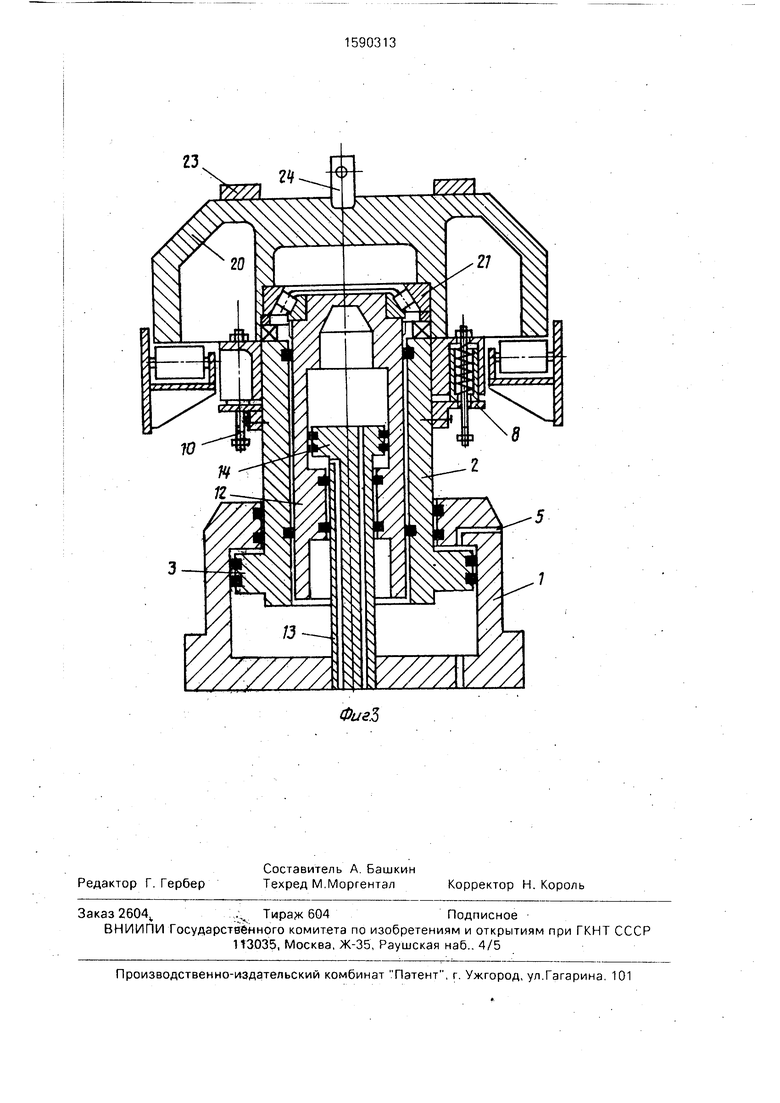

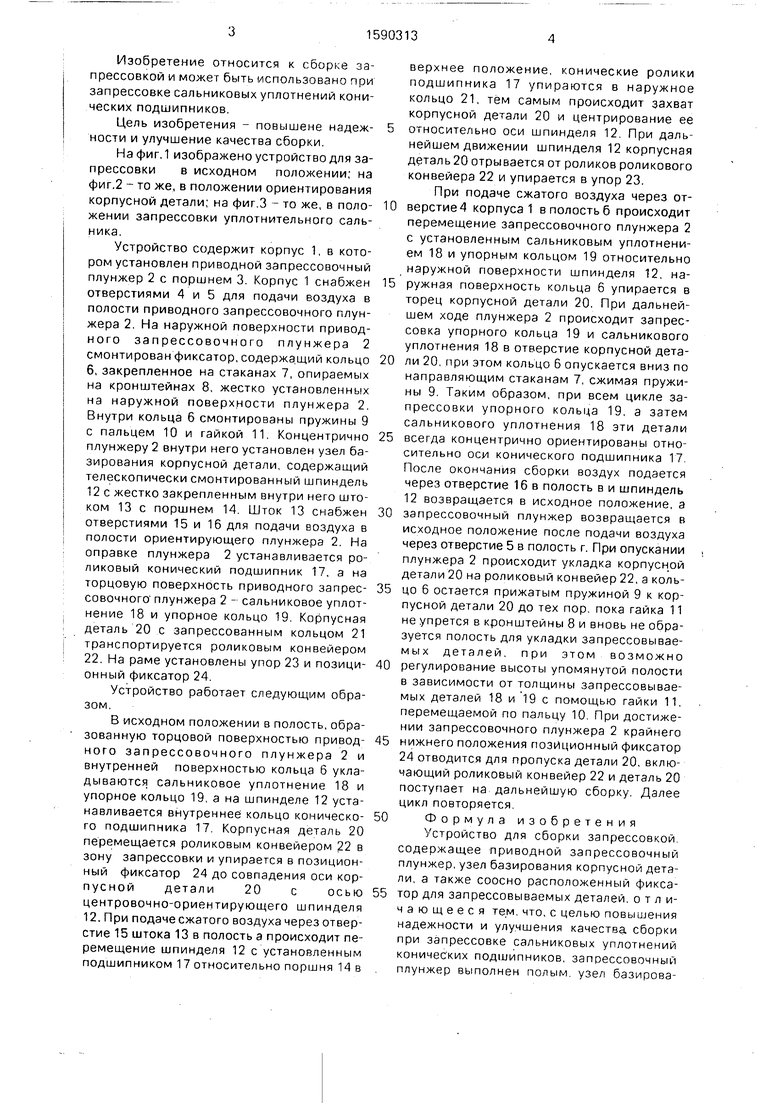

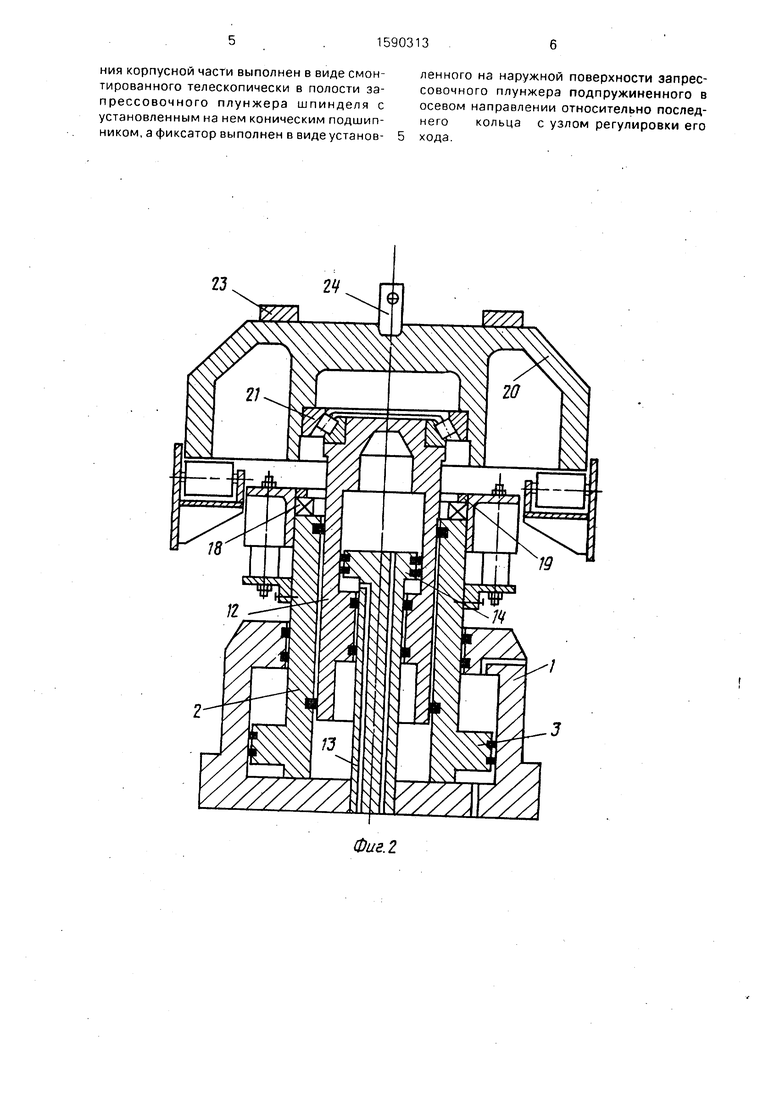

На фиг. 1 изображено устройство для запрессовки в исходном положении; на фиг.2 - то же, в положении ориентирования корпусной детали; на фиг.З - то же, в положении запрессовки уплотнительного сальника.

Устройство содержит корпус 1, в котором установлен приводной запрессовочный плунжер 2 с поршнем 3. Корпус 1 снабжен отверстиями 4 и 5 для подачи воздуха в полости приводного запрессовочного плунжера 2. На наружной поверхности приводного запрессовочного плунжера 2 смонтирован фиксатор, содержа.щий кольцо 6, закрепленное на стаканах 7, опираемых на кронштейнах 8, жестко установленных на наружной поверхности плунжера 2. Внутри кольца 6 смонтированы пружины 9 с пальцем 10 и гайкой 11. Концентрично плунжеру 2 внутри него установлен узел базирования корпусной детали, содержащий телескопически смонтированный шпиндель 12 с жестко закрепленным внутри него штоком 13 с поршнем 14. Шток 13 снабжен отверстиями 15 и 16 для подачи воздуха в полости ориентирующего плунжера 2. На оправке плунжера 2 устанавливается роликовый конический подшипник 17, а на торцовую поверхность приводного запрессовочного плунжера 2 - сальниковое уплотнение 18 и упорное кольцо 19. Корпусная деталь 20 с запрессованным кольцом 21 транспортируется роликовым конвейером 22. На раме установлены упор 23 и позиционный фиксатор 24.

Устройство работает следующим образом.

В исходном положении в полость, образованную торцовой поверхностью приводного запрессовочного плунжера 2 и внутренней поверхностью кольца 6 укладываются сальниковое уплотнение 18 и упорное кольцо 19, а на шпинделе 12 устанавливается внутреннее кольцо конического подшипника 17. Корпусная деталь 20 перемещается роликовым конвейером 22 в зону запрессовки и упирается в позиционный фиксатор 24 до совпадения оси корпусной детали 20 с осью центровочно-ориентирующего шпинделя 12. При подаче сжатого воздуха через отверстие 15 штока 13 в полость а происходит перемещение шпинделя 12 с установленным подшипником 17 относительно поршня 14 в

верхнее положение, конические ролики подшипника 17 упираются в наружное кольцо 21, тем самым происходит захват корпусной детали 20 и центрирование ее 5 относительно оси шпинделя 12. При дальнейшем движении шпинделя 12 корпусная деталь 20 отрывается от роликов роликового конвейера 22 и упирается в упор 23.

При подаче сжатого воздуха через от- 10 верстие4 корпуса в полость б происходит перемещение запрессовочного плунжера 2 с установленным сальниковым уплотнением 18 и упорным кольцом 19 относительно , наружной поверхности шпинделя 12, на- 15 ружная поверхность кольца 6 упирается в торец корпусной детали 20. При дальнейшем ходе плунжера 2 происходит запрессовка упорного кольца 19 и сальникового уплотнения 18 в отверстие корпусной дета- 20 ли 20. при этом кольцо 6 опускается вниз по направляющим стаканам 7, сжимая пружины 9. Таким образом, при всем цикле запрессовки упорного кольца 19. а затем сальникового уплотнения 18 эти детали 25 всегда концентрично ориентированы относительно оси конического подшипника 17. После окончания сборки воздух подается через отверстие 16 в полость в и шпиндель 12 возвращается в исходное положение, а 30 запрессовочный плунжер возвращается в исходное положение после подачи воздуха через отверстие 5 в полость г. При опускании плунжера 2 происходит укладка корпусн.ой детали 20 на роликовый конвейер 22, а коль- 35 цо 6 остается прижатым пружиной 9 к корпусной детали 20 до тех пор. пока гайка 11 не упрется в кронщтейны 8 и вновь не образуется полость для укладки запрессовываемых деталей, при этом возможно 0 регулирование высоты упомянутой полости в зависимости от толщины запрессовываемых деталей 18 и 19 с помощью гайки 11. перемещаемой по пальцу 10. При достижении запрессовочного плунжера 2 крайнего 5 нижнего положения позиционный фиксатор 24 отводится для пропуска детали 20, включающий роликовый конвейер 22 и деталь 20 поступает на дальнейшую сборку. Далее цикл повторяется. 0Формула изобретения

Устройство для сборки запрессовкой, содержащее приводной запрессовочный плунжер, узел базирования корпусной детали, а также соосно расположенный фикса- 5 тор для запрессовываемых деталей, отличающееся тем. что, с целью повышения надежности и улу.чшения качества сборки при запрессовке сальниковых уплотнений конических подшипников, запрессовочный плунжер выполнен полым, узел базирования корпусной части выполнен в виде смонтированного телескопически в полости за- прессовочного плунжера шпинделя с установленным на нем коническим подшипником, а фиксатор выполнен в виде установленного на наружной поверхности эапрес- совочного плунжера подпружиненного в осевом направлении относительно последнего кольца с узлом регулировки его хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

| Способ прошивной запрессовочной установки трубчатого элемента детали и устройство для его осуществления | 1990 |

|

SU1838072A3 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для запрессовки втулок и калибрования в них отверстий | 1989 |

|

SU1712121A1 |

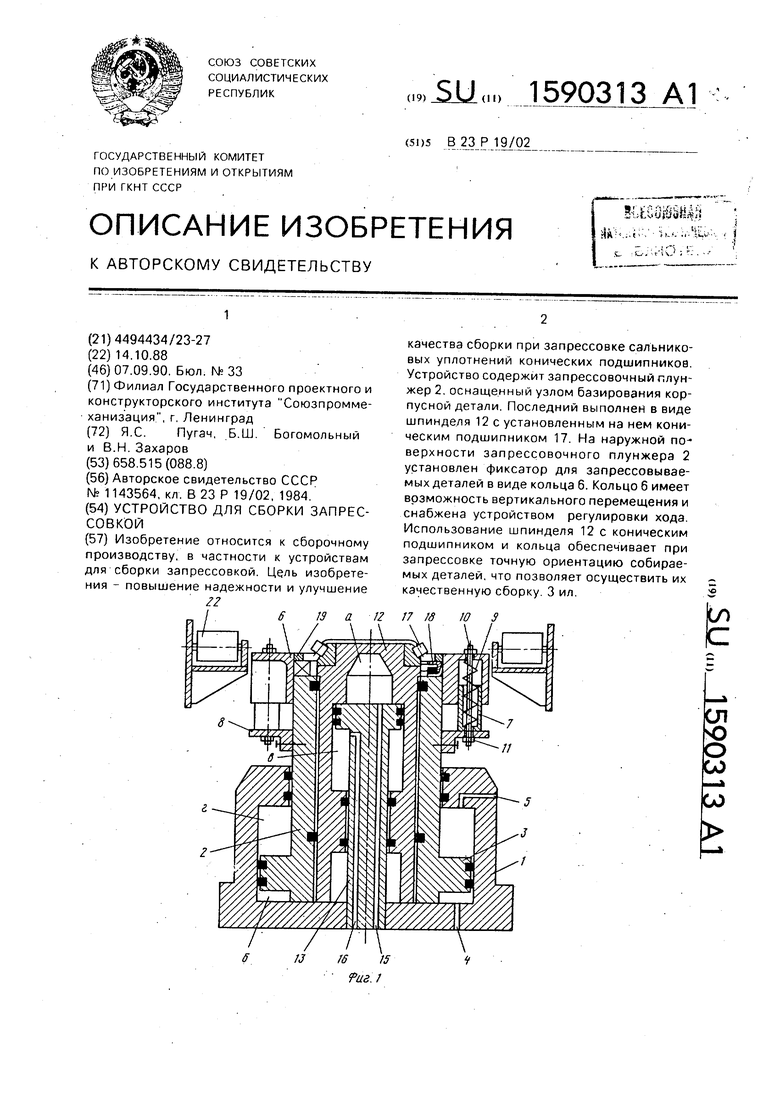

Изобретение относится к сборочному производству, в частности к устройствам для сборки запрессовкой. Цель изобретения - повышение надежности и улучшение качества сборки при запрессовке сальниковых уплотнений конических подшипников. Устройство содержит запрессовочный плунжер 2, оснащенный узлом базирования корпусной детали. Последний выполнен в виде шпинделя 12 с установленным на нем коническим подшипником 17. На наружной поверхности запрессовочного плунжера 2 установлен фиксатор для запрессовываемых деталей в виде кольца 6. Кольцо 6 имеет возможность вертикального перемещения и снабжено устройством регулировки хода. Использование шпинделя 12 с коническим подшипником и кольца обеспечивает при запрессовке точную ориентацию собираемых деталей, что позволяет осуществить их качественную сборку. 3 ил.

Фие.2.

Z3

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-10-14—Подача