2. Устройство по П.1, отличающееся тем, что оно снабжено упорными пластинами, а ловители выполнены с лысками на боковой

поверхности, при этом упорные пластины размещены на бабках с возможностью взаимодействия с упомянутыми лысками ловителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

| Станок для сборки втулки с корпусом | 1982 |

|

SU1049166A1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 1994 |

|

RU2081734C1 |

| Устройство для сборки деталей типа вал-втулка | 1976 |

|

SU625898A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

1. УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ СБОРКИ ЗАПРЕССОВКОЙ ОБХВАТЫВАЕМОЙ Н ОБХВАТЫВАЮиЩХ ДЕТАЛЕЙ, содержащее смонтированные на станине одна против другой подвижные бабки с установленными на них центрирующими цилиндрами, обращенными штоками один к другому, запрессовывающие 1ЩЛИНДРЫ, а также установленную между бабками приводную опору для обхватываемой детали, отличающеес я тем, что, с целью расширения технологических возможностей и повьппения производительности, оно снабжено центрирующими ловителями и приводными стержневыми фиксаторами, центрирующие ловители вьтолнены в виде втулок с двухступенчатой наружной поверхностью, с.заходными KOHycaMii на обоих концах и радиальныгш отверстиями, приводные бабки выполнены с отверстиями, оси которых совпадают с осью сборки, с диаметрами несколько превьтаю1 ми диаметры больших ступеней ловителей, при этом ловители установлены на , штоках центрирующих цилиндров и размещены в отверстиях бабок меньшими ступенями один к другому, приводные Ликсаторы установлены на бабках с возможностью взаимодействия с радиальными отверстиями ловителей, а штоки запрессовочных цилиндров жестко соединены с бабками.

Изобретение относится к механосборочному производству и может быть использовано в различных отраслях машиностроения при запрессовке втулок, подшипников, пластин с отверстиями и на концы полой обхватываемой детали.

Известно устройство для двухсто.ронней сборки запрессовкой обхватываемой и обхватывающих деталей, содержащее смонтированные на станине одна против другой подвижные бабки с установленными на них центрирующими цилиндрами, обращенными штоками один к другому, запрессовывающие цилиндры,- а также установленную между бабками приводную опору для обхватываемой детали р.

Недостатками известного устройства являются сложность установки обхватывающих деталей на центраторы перед сборкой, из-за чего эту операцию практически морено произвести лишь вручную, что снижает производительность устройства, а также исползование центров для центрирования обхватываемой детали. Это требует достаточной длины внутренних базовы поверхностей обхватывающих деталей для обеспечения перехода их со штоков центпирующих ид1линдров на посадочные поверхности обхватываемой детали, что для плоских обхватывающих деталей, например пластин с отверстием, является невыполнимым условием и снижает технологические возможности устройства.

Цель изобретения - расширение тенологических возможностей и повыщение производительности устройства.

Поставленная цель достигается тем, что устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей, содержащее смонтированные на станине одн против другой подвижные бабки с

установленными на них центрирующими цилиндрами, обращенными штоками один к другому, запрессовывающие . цилиндры, а также установленную S между бабками приводную опору для обхватываемой детали, снабжено центрирующими ловителями и приводными стержневыми фиксаторами, центрирующие ловители выполнены в виде втулок

0 с двухступенчатой наружной поверхностью, с заходными конусами на обоих к онцах и радиальными отверстиями, приводныебабки выполнены с отверстиями, оси которых совпадают с осью

5 сборки, с диаметрами несколько превышающими диаметры больших ступеней ловителей, при этом ловители установлены на штоках центрирующих цилиндров и.размещены в отверстиях

o бабок меньшими ступенями один к другому, приводные фиксаторы установлены на бабках с возможностью взаимодействия с радиальными отверстиями ловителей, а штоки запрессовочньгх

5 цилиндров жестко соединены с бабками.

Кроме того, устройство снабжено упорными пластинами, а ловители выполнены с лысками на боковой поверхности, при этом упорные пластины

0 размещены на бабках с возможностью взаимодействия с упомянутыми лысками ловителей.

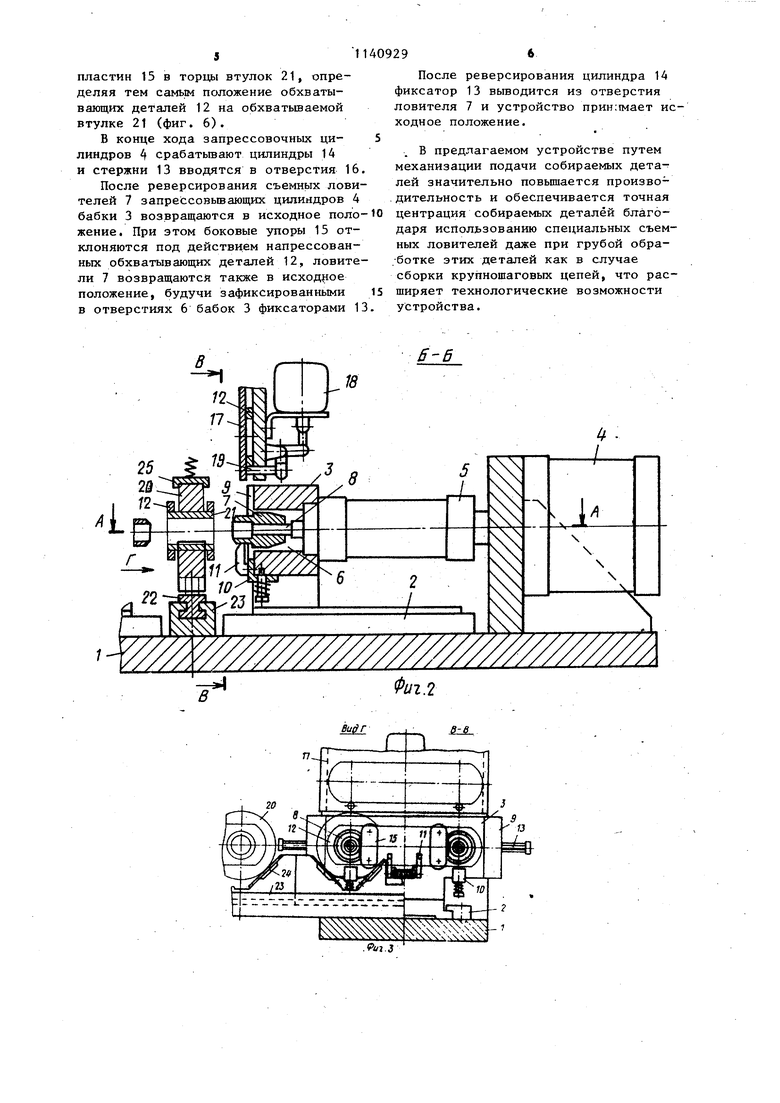

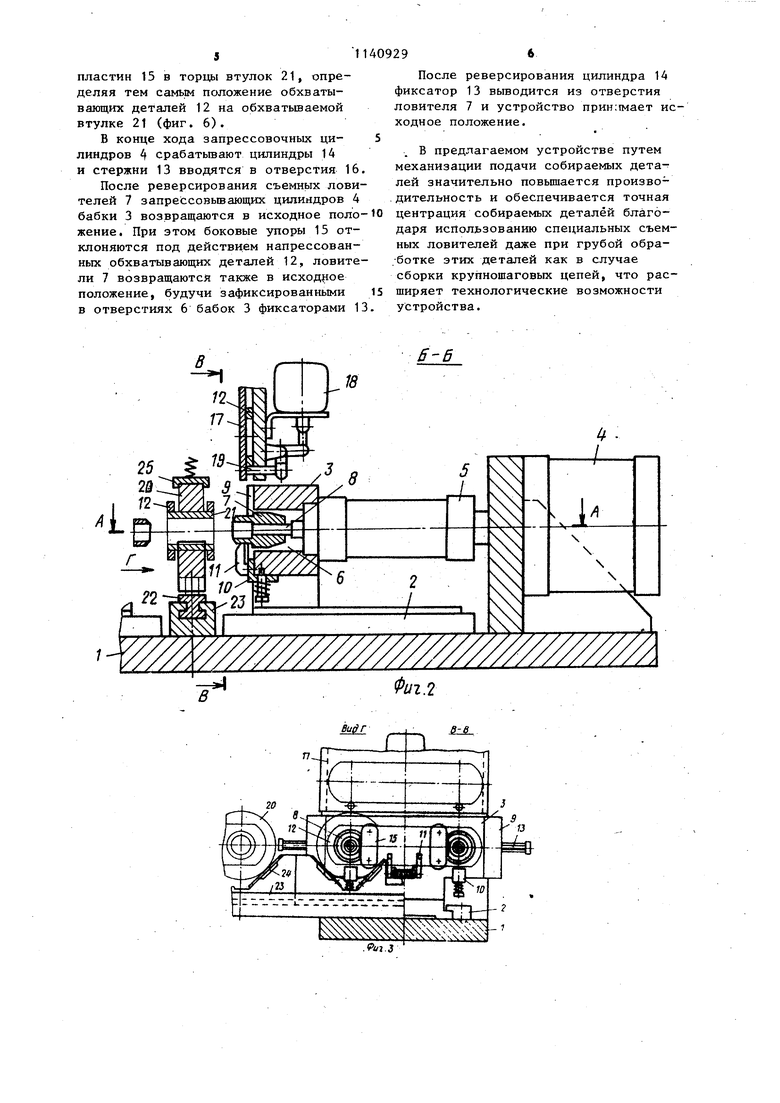

На фиг. 1 изображено устройство для двухсторонней сборки запресс ов-r кой обхватываемой и обхватывающих деталей, общий вид сверху, одна половина; на фиг. 2 - разрез Б-Б ; на фиг. 1; на фиг.З - вид Г, совмещенный с разрезом В-В на фиг. 2;

0 на фиг. 4 - 6 - различные фазы положения рабочих органов устройства в процессе сборки.

Устройство предназначено для напрессовки пластии на втулки при формировании внутренних звеньев втулоч. но-катковых цепей и состоит из стаНИНЫ 1, на которой в направляющих 2 расположены подвижные бабки 3, прив димые от закрепленных на станине 1 запрессовывающих ципиндров 4. На ка дой бабке закреплены центрирующие цилиндры 5, обращенные штоками один к другому. В бабках 3 выполнены отверстия 6, в которых установлены съемные ловители в виде втулок 7 с двухступенчатой наружной поверхностью, обращенных меньшими ступенями одна навстречу другой и имеющи возможность взаимодействия с двухступенчатыми штоками 8 центрирующих цилиндров 5. Каждая бабка 3 име также вертикал,ьные направляющие пла ки 9 для подачи обхватывающих деталей, а также подпружиненные поддерж вающие упоры 10 в нижней части для удерживания,этих деталей и откидные подпружиненные упоры 11, удерживающ эти детали 12 (пластины цепи) от опрокидывания. Кроме того, каждая бабка имеет по два фиксатора 13, выполненных в виде стержней, приводимых от силовы цилиндров 14, и по две упорные плас тины 15, установленные с возможност взаимодействия с лысками, выполненньми на боковой поверхности втулокловителей 7. На последних выполнены также радиальные отверстия 16 под фиксаторы 13. Над бабками 3 в их заднем полож НИИ расположены загрузочные устройс ва 17 для обхватывающих деталей 12, включающие управляемые от электромагнитов 18 отсекатели 19. Дпя подачи обхватьшаемых деталей - катков 20, надетых на втулки 21., между бабками 3 имеются приводны опоры 22, перемещаемые в процессе сборки по направляющей 23. Опоры 22 имеют призматические подсадочные места под катки 2Qi, образованные плоскими пружинами 24. Над опорами расположен Подпружиненный прижим 25. Устройство работает следутощим образом. , . В исходном положении (т.е. после завершения очередного цикла) бабки 3 разведены, съемные ловители-втулки 7 находятся на концах ступенчатых штоков 8 центрирующих цилиндров 5, а фиксаторы 13 вьгеедены из отверстий 16 этих ловителей. В загр зочных устройствах 17 находится по одной пластине 12, опирающейся на отсекатели 19. По направляющей 23 подается очередная опора 22 с расположенными на нем двумя катками 20 и вставленными в них предварительно втулками 21, которая выталкивает ранее собранное звено цепи из устройства. В поданной опоре 22 втулки 21 располагаются против осей центрирующих цилиндров 5. При срабатьшании центрирующих цилиндров 5 их штоки вводят съемные ловители-втулки 7 в отверстия втулок 21 обхватываемых деталей до упора кромок последних в буртики втулок 7. Благодаря наличию заходных конусов во втулках 7 эта операция происходит даже при наличии некоторой несоосности втулок 21 и штоков центрирующих цилиндров, koTopaH компенсируется за счет имеющихся зазоров и упругости пружин 24 и 25 прижима. После срабатывания электромагнитов 18 отсекатели 19 освобождают собираемые обхватывающие детали (пластины) 12, и они падают на вьщвйнутые ступенчатые штоки центрирующих цилиндров между втулками 7 и бабками 3 (фиг. 4), а после реверсирования цильндров 5 - на подпружиненные упоры 10 и удерживаются от опрокидывания на бок упорами 11. При реверсировании цилиндров 5 втулки 7 остаются в отверстиях обхватываемых втулок 21 за счет более плотной посадки, чем на штоках (а при необходимости и за счет продольных разрезов, обеспечивающих их пружинение в отверстиях втулок 21), а также за счет упора в охватывающие детали 12. После установки пластин 12 на упорах 10 они отключают электромагниты 18, отсекатели 19 вьщвигаются в загрузочное устройство 17 и в него подаются новые пластины 12. При срабатывании запрессовываюpxv цилиндров 4 бабки 3 сходятся и производят напрессовку обхватьшаюпрсс деталей (пластин) 12 с двух сторон на обхватываемые втулки 21. Наличие заходного конуса на выступающем кон-. це втулки 7 облегчает падение обхватьшающих деталей 12, производя центрирование 21 в пределах жесткости пружин 24 и пружин 25 прижима. Напрессовка производится до упора

пластин 15 в торцы втулок 21, определяя тем самьм положение обхватывающих деталей 12 на обхватьюаемой втулке 21 (фиг. 6).

В конце хода запрессовочных цилиндров 4 срабатывают цилиндры 14 и стержни 13 вводятся в отверстия 16.

После реверсирования съемных ловителей 7 запрессовьшающих цилиндров 4 бабки 3 возвращаются в исходное положение. При этом боковые упоры 15 отклоняются под действием напрессованных обхватывающих деталей 12, ловители 7 возвращаются также в исходное положение, будучи зафиксированными в отверстиях 6 бабок 3 фиксаторами 13

Вид г

После реверсирования цилиндра 14 фиксатор 13 вьгоодится из отверстия ловителя 7 и устройство прин:1мает исходное положение.

В предлагаемом устройстве путем механизации подачи собираемых деталей значительно повьпиается произво.дительность и обеспечивается точная центрация собираемых деталей благодаря использованию специальных съемных ловителей даже при грубой обработке этих деталей как в случае сборки крупношаговых цепей, что расширяет технологические возможности устройства.

-fc

.Pui.Z

W-.

/7

«r

.5

t.ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стенд для многодетальной сборки запрессовкой | 1980 |

|

SU897462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1983-12-27—Подача