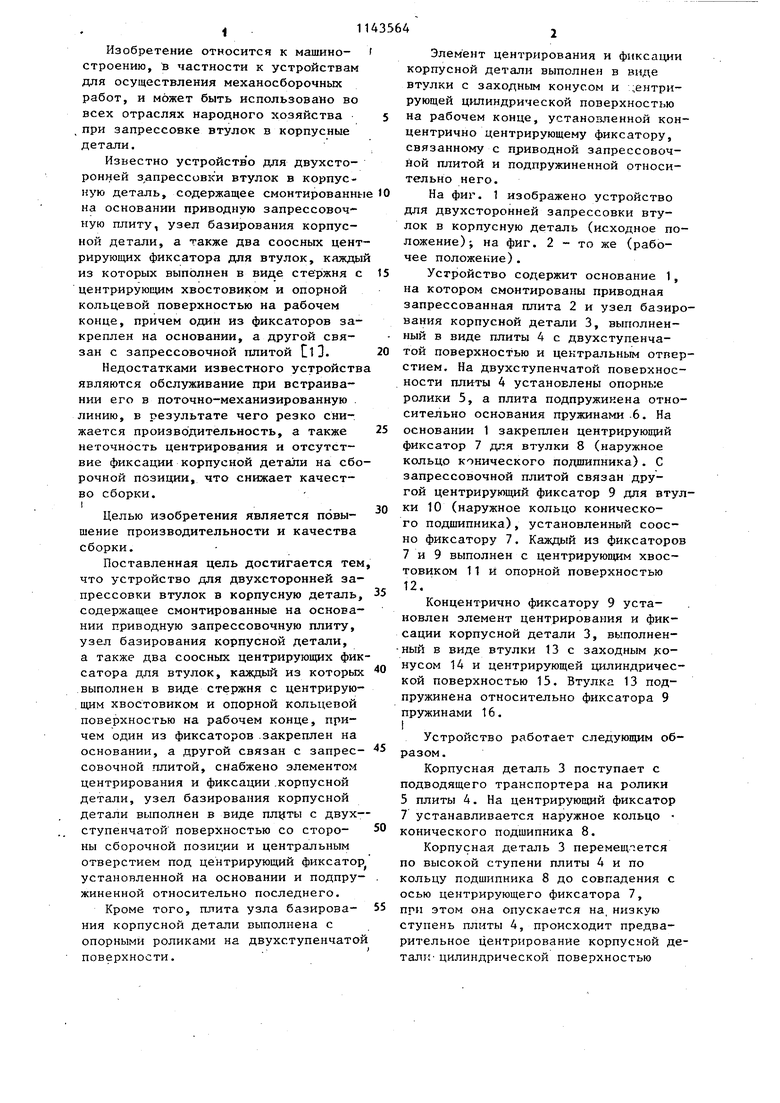

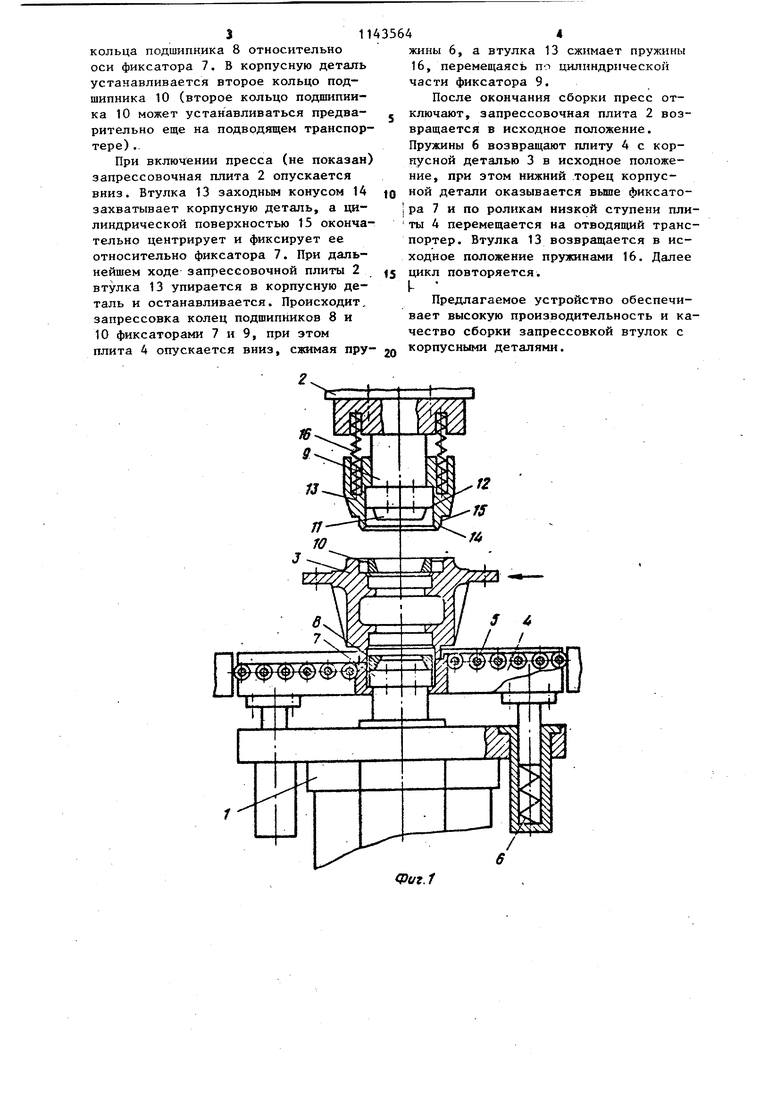

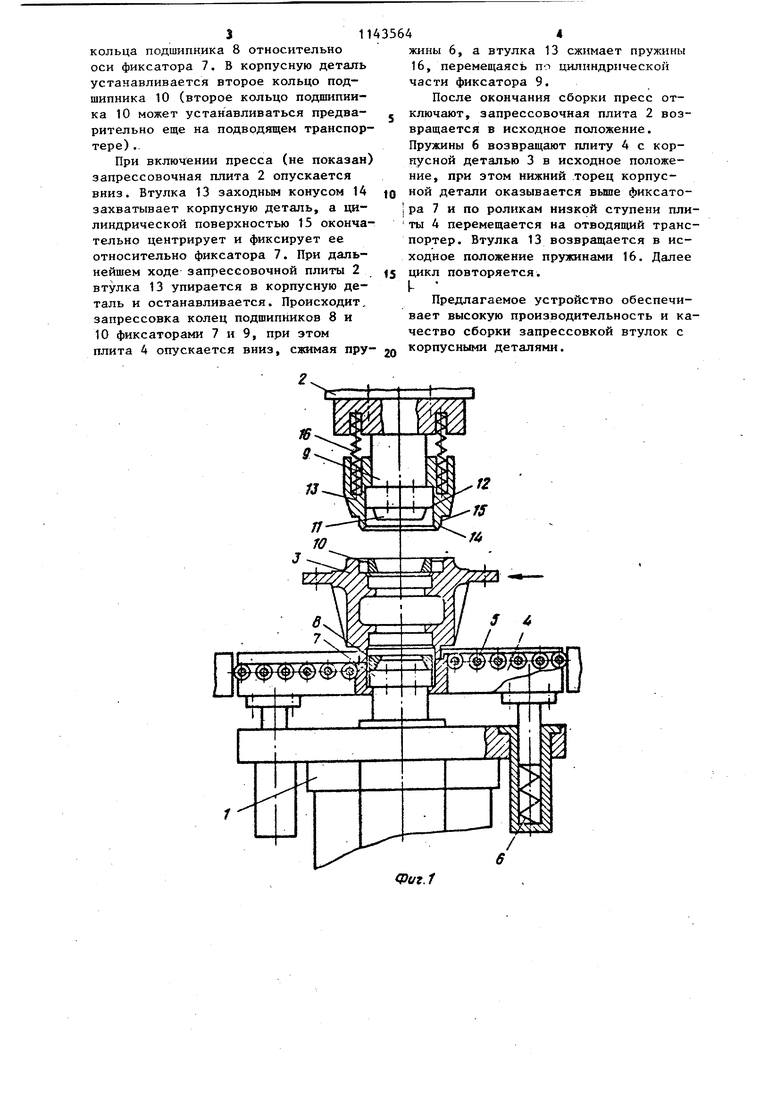

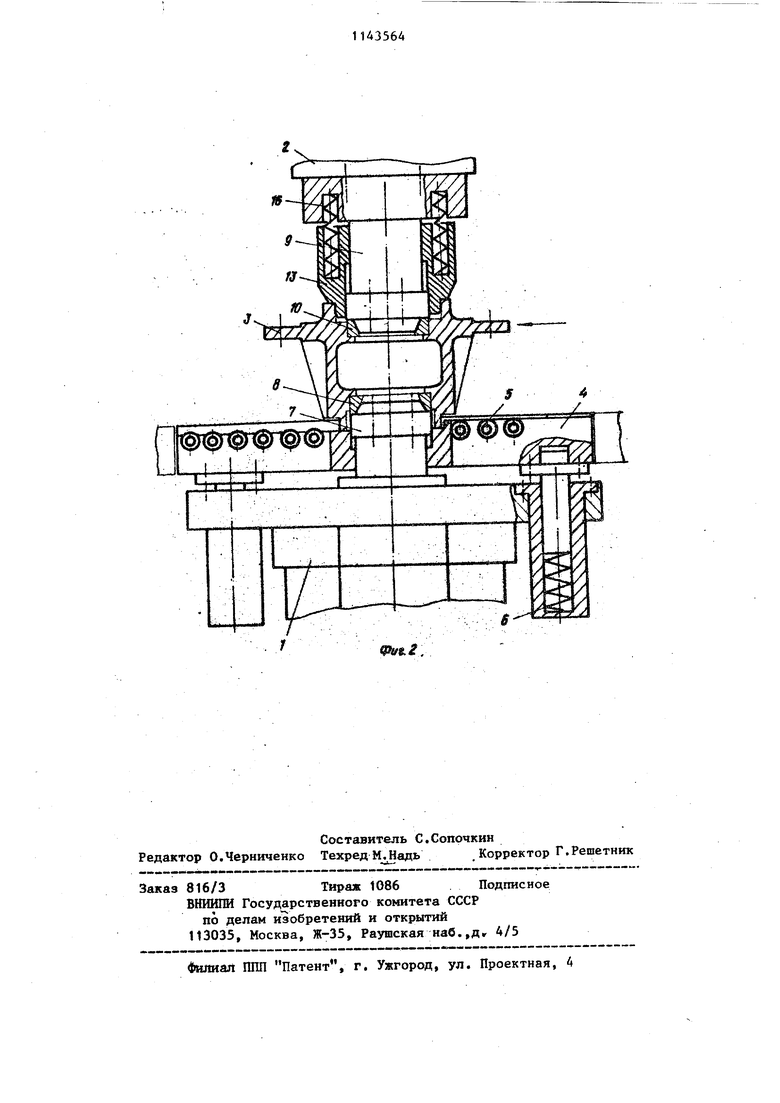

Изобретение относится к машиностроению, в частности к устройствам для осуществления механосборочных работ, и может быть использовано во всех отраслях народного хозяйства , при запрессовке втулок в корпусные детали. Известно устройство для двухсторонней запрессовки втулок в корпусную деталь, содержащее смонтированны на основании приводную запрессовочную плиту, узел базирования корпусной детали, а также два соосных цент рирующих фиксатора для втулок, кажды из которых выполнен в виде стержня с центрирующим хвостовиком и опорной кольцевой поверхностью на рабочем конце, причем один из фиксаторов закреплен на основании, а другой связан с запрессовочной плитой Li 3. Недостатками известного устройств являются обслуживание при встраивании его в поточно-механизированную линию, в результате чего резко снижается производительность, а также неточность центрирования и отсутствие фиксации корпусной детали на сбо рочной позиции, что снижает качество сборки. Целью изобретения является повышение производительности и качества сборки. Поставленная цель достигается тем что устройство для двухсторонней запрессовки втулок в корпусную деталь, содержащее смонтированные на основании приводную запрессовочную плиту, узел базирования корпусной детали, а также два соосных центрирующих фик сатора для втулок, каждый из которых выполнен в виде стержня с центрирующим хвостовиком и опорной кольцевой поверхностью на рабочем конце, причем один из фиксаторов .закреплен на основании, а другой связан с запрессовочной плитой, снабжено элементом центрирования и фиксации .корпусной детали, узел базирования корпусной детали выполнен в виде плуты с двухступенчатой поверхностью со стороны сборочной позиции и центральным отверстием под центрирующий фиксатор установленной на основании и подпружиненной относительно последнего. Кроме того, плита узла базирования корпусной детали выполнена с опорными роликами на двухступенчато поверхности. Элемент центрирования и фиксации корпусной детали выполнен в виде втулки с заходньм конусом и ;ентрирующей цилиндрической поверхностью на рабочем конце, установленной концентрично центрирующему фиксатору, связанному с приводной запрессовочйой плитой и подпружиненной относительно него. На фиг. 1 изображено устройство для двухсторонней запрессовки втулок в корпусную деталь (исходное положение) ; на фиг. 2 - то же (рабочее положение). Устройство содержит основание 1, на котором смонтированы приводная запрессованная плита 2 и узел базирования корпусной детали 3, выполненный в виде плиты 4 с двухступенчатой поверхностью и центральным отверстием. На двухступенчатой поверхносности плиты 4 установлены опорные ролики 5, а плита подпружинена относительно основания пружинами .6. На основании 1 закреплен центрирующий фиксатор 7 для втулки 8 (наружное кольцо конического подшипника). С запрессовочной плитой связан другой центрирующий фиксатор 9 для втулки 10 (наружное кольцо конического подшипника), установленный соосно фиксатору 7. Каждый из фиксаторов 7 и 9 выполнен с центрирующим хвостовиком 11 и опорной поверхностью 12. Концентрично фиксатору 9 установлен элемент центрирования и фиксации корпусной детали 3, выполненный в виде втулки 13 с заходным дсонусом 14 и центрирующей цилиндрической поверхностью 15. Втулка 13 подпружинена относительно фиксатора 9 пружинами 16. I Устройство работает следующим образом. Корпусная деталь 3 поступает с подводящего транспортера на ролики 5 плиты 4. На центрирующий фиксатор 7 устанавливается наружное кольцо конического подшипника 8. Корпусная деталь 3 перемещается по высокой ступени плиты 4 и по кольцу подшипника 8 до совпадения с осью центрирующего фиксатора 7, ПРИ этом она опускается на, низкую ступень плиты 4, происходит предварительное центрирование корпусной детали цилиндрической поверхностью

кольца подшипника 8 относительно оси фиксатора 7. В корпусную деталь устанавливается второе кольцо подшипника 10 (второе кольцо подшипника 10 может устанавливаться предварительно еще на подводящем транспортере) .

При включении пресса (не показан) запрессовочная плита 2 опускается вниз. Втулка 13 заходным конусом 14 захватывает корпусную деталь, а цилиндрической поверхностью 15 окончательно центрирует и фиксирует ее относительно фиксатора 7. При дальнейшем ходе запрессовочной плиты 2 втулка 13 упирается в корпусную деталь и останавливается. Происходит, запрессовка колец подшипников 8 и 10 фиксаторами 7 и 9, при этом плита 4 опускается вниз, слшмая пружины 6, а втулка 13 сжимает пружины 16, перемещаясь по цилиндрической части фиксатора 9.

После окончания сборки пресс отключают, запрессовочная плита 2 возвращается в исходное положение. Пружины 6 возвращают плиту 4 с корпусной деталью 3 в исходное положение, при этом нижний торец корпусной детали оказывается вьше фиксатора 7 и по роликам низкой ступени плиты 4 перемещается на отводящий транспортер. Втулка 13 возвращается в исходное положение пружинами 16. Далее цикл повторяется. I-

Предлагаемое устройство обеспечивает высокую производительность и качество сборки запрессовкой втулок с корпусными деталями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| Устройство для сборки запрессовкой | 1988 |

|

SU1590313A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1303357A1 |

| Устройство для сборки запрессовкойпОдшипНиКОВ C КОРпуСНОй дЕТАлью | 1978 |

|

SU846216A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ ЗАПРЕССОВКИ ВТУЛОК В КОРПУСНУЮ ДЕТАЛЬ, содержащее смонтированные на основании приводную запрессовочную плиту, узел базирования корпусной детали, а также два соосных центри- руювщх фиксатора для втулок, каж из которых выполнен в виде стержня с центрирующим хвостовиком и опорной кольцевой поверхностью на рабочем конце, причем один из фиксаторов закреплен на основании, а другой связан с запрессовочной плитой, о тличающееся тем, что, с целью повьщ1ения производительности и качества сборки, оно снабжено элементом центрирования и фиксации кор-пусной детали, узел базирования корпусной детали выполнен в виде плиты с двухступенчатой поверхностью со стороны сборочной позиции и центральным отверстием под центрирующий фиксатор, установленной на основании и подпружиненной относитель но последнего. 2.Устройство по п. 1, отличающееся тем, что плита узла базирования корпусной детали выполнена с опорньми роликами на двухступенчатой поверхности. 3.Устройство по п. 1, отли(Л чающееся тем, что элемент цент рирования и фиксации корпусной детали выполнен в виде втулки с заходным конусом и центрирующей цилиндрической поверхностью на рабочем конце, установленной концентрично центрирующему фиксатору, связанному с приводной запрессовочной плитой, и подпружиненной относительно него. сл (±)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки с натягом деталей типа вал-втулка | 1981 |

|

SU975301A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-07—Публикация

1984-01-24—Подача