Изобретение относится к машиностроению, в частности к устройствам для осуществления механосборочных работ, и может быть использовано во всех отраслях народного хозяйства при запрессовке втулок в корпусные детали,

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения запрессовки втулок с переменными размерами по высоте и толщине.

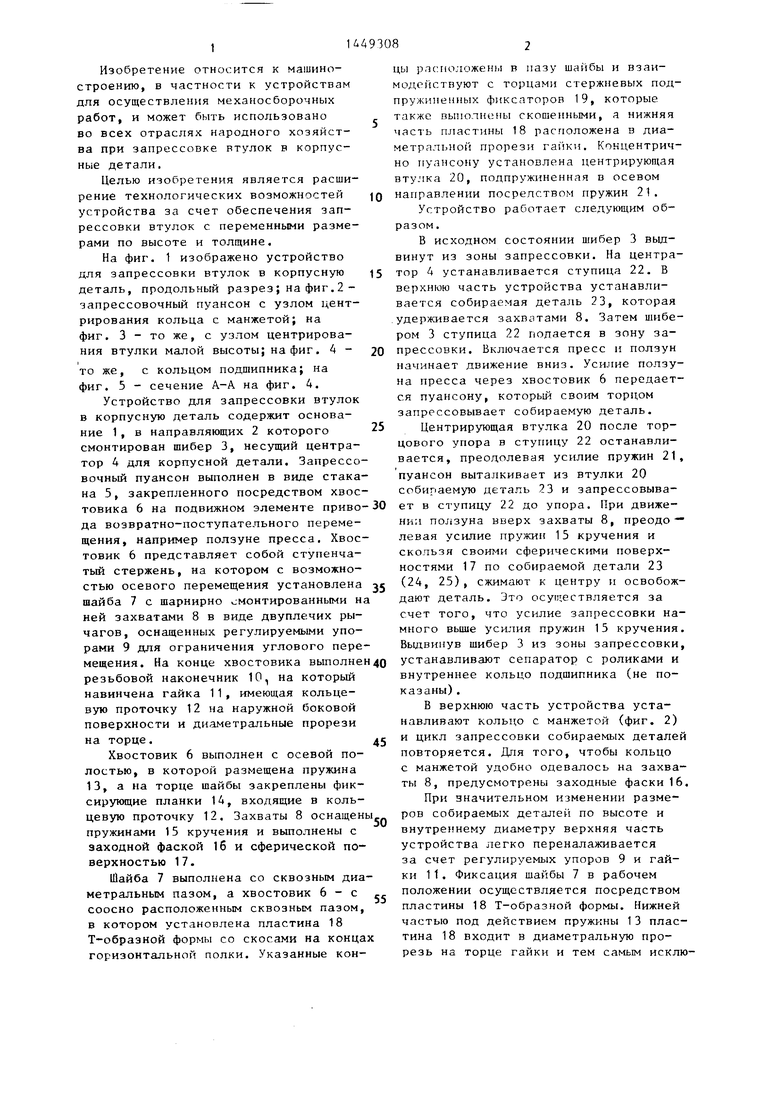

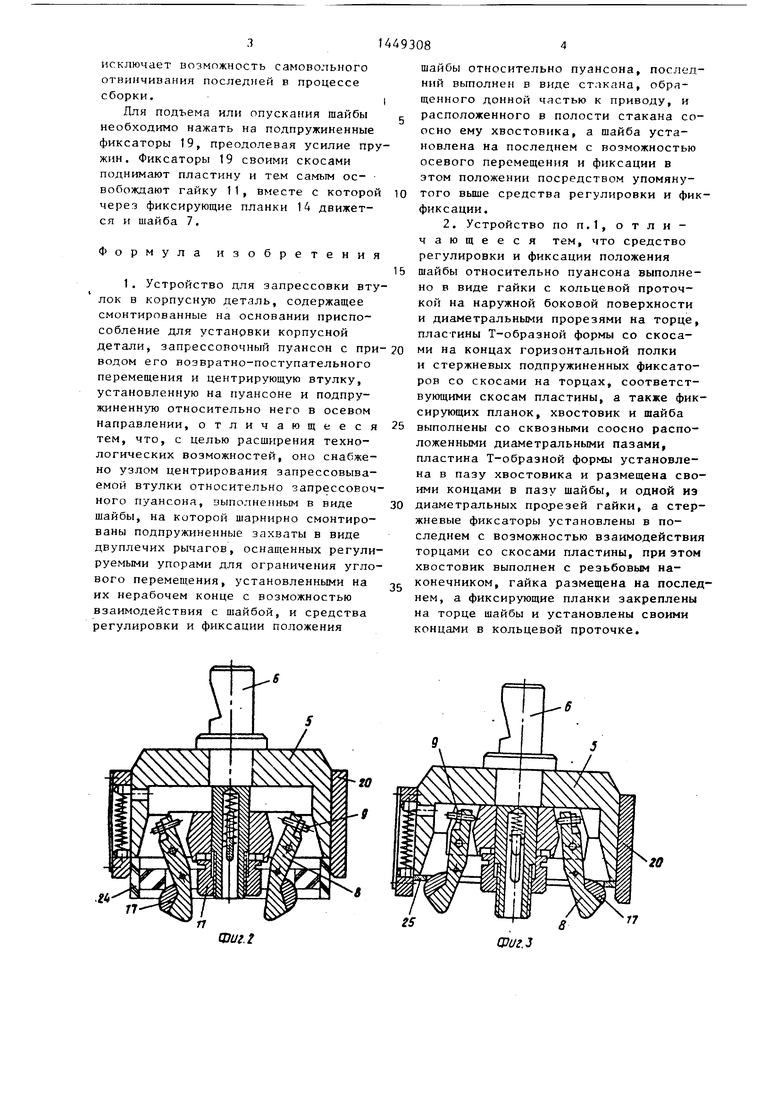

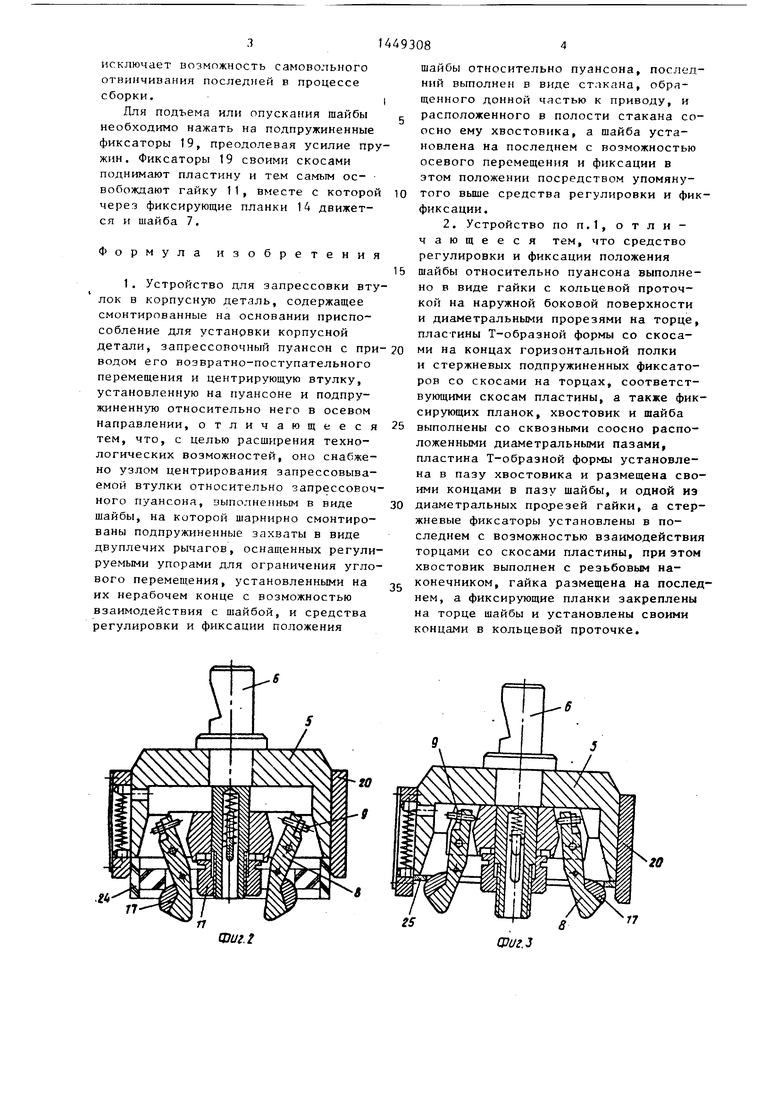

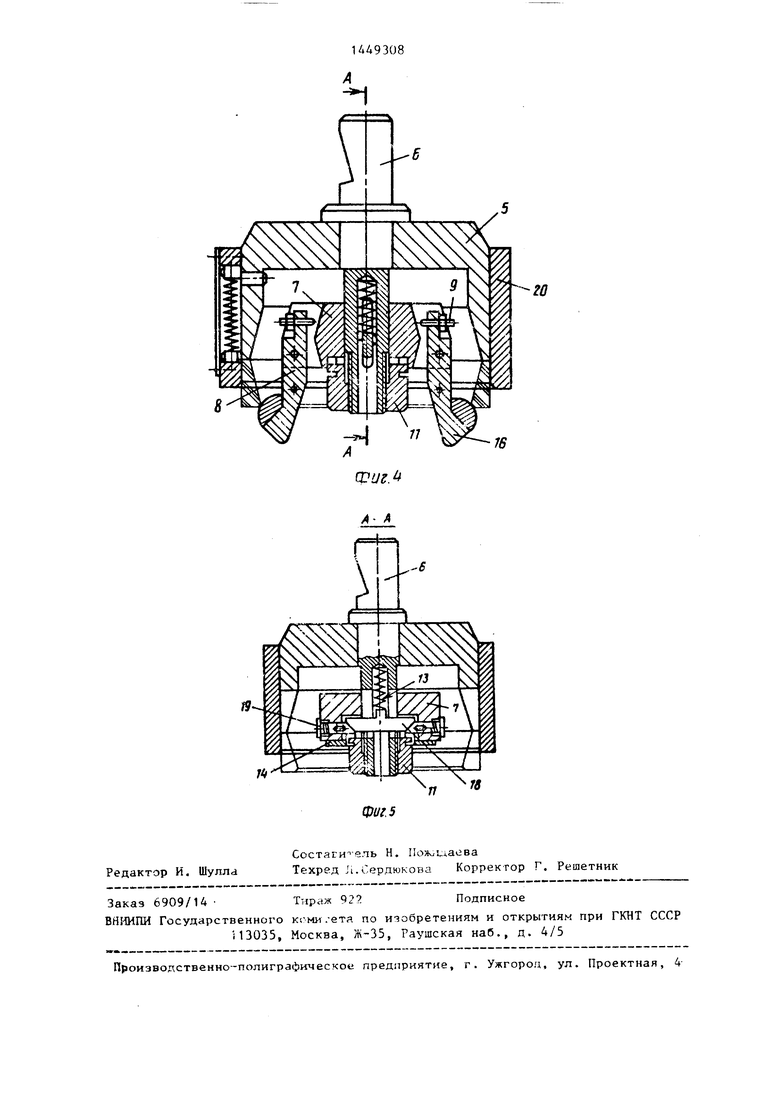

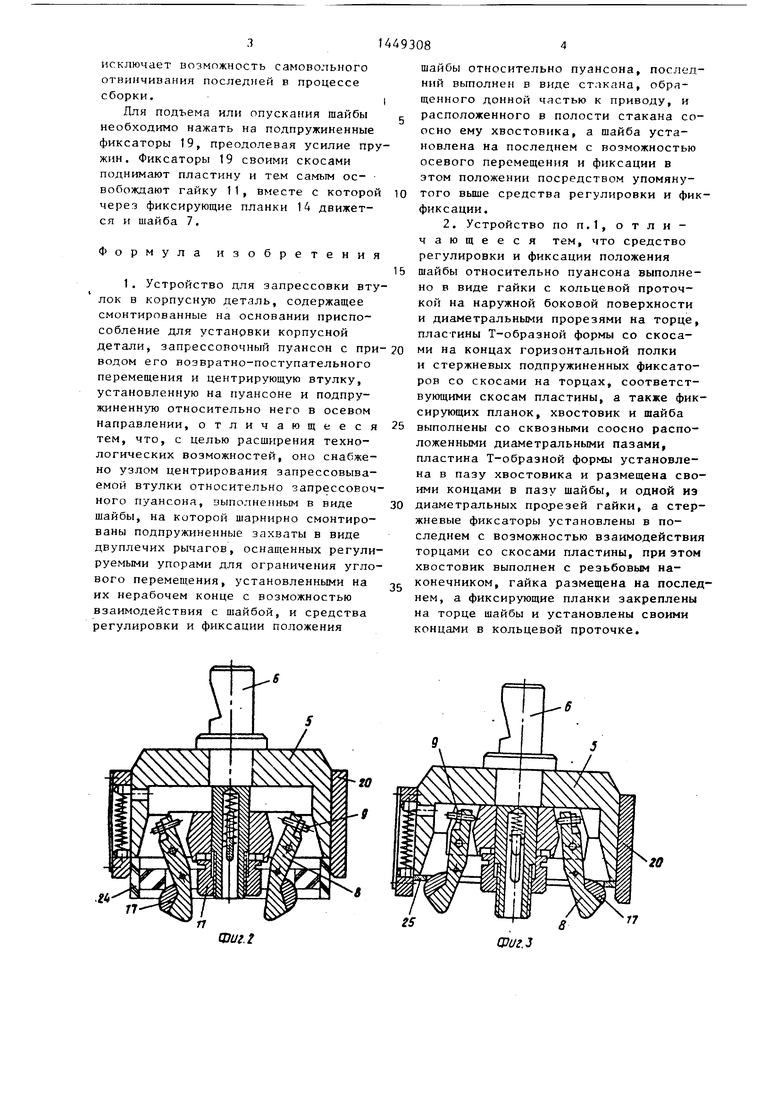

На фиг. 1 изображено устройство для запрессовки втулок в корпусную деталь, продольный разрез; на фиг.2- запрессовочный пуансон с узлом центрирования кольца с манжетой; на фиг. 3 - то же, с узлом центрирования втулки малой высоты; на фиг. 4 - то же, с кольцом подшипника; на фиг. 5 - сечение А-А на фиг. 4.

Устройство для запрессовки втулок в корпусную деталь содержит основание 1, Б направляющих 2 которого смонтирован шибер 3, несущий центратор 4 для корпусной детали. Запрессовочный пуансон выполнен в виде стакана 5, закрепленного посредством хвостовика 6 на подвижном элементе приво да возвратно-поступательного перемещения, например ползуне пресса. Хвостовик 6 представляет собой ступенчатый стержень, на котором с возможностью осевого перемещения установлена шайба 7 с шарнирно смонтированными н ней захватами 8 в виде двуплечих рычагов, оснащенных, регулируемыми упорами 9 для ограничения углового перемещения. На конце хвостовика выполне резьбовой наконечник 10, на который навинчена гайка 11, имеющая вуто проточку 12 на наружной поверхности и диаметральные прорези на торце.

Хвостовик 6 выполнен с осевой полостью, в которой размещена пружина 13, а на торце шайбы закреплены фиксирующие планки 14, входящие в кольцевую проточку 12. Захваты 8 оснащен пружинами 15 кручения и выполнены с заходной фаской 1б и сферической поверхностью 17.

Шайба 7 выполнена со сквозным диаметральным пазом, а хвостовик 6 - с соосно расположенным сквозным пазом в котором установлена пластина 18 Т-образной формы со скосами на конца горизонтальной полки. Указанные конкольце-боковой

0

5

0

25

30 35 40

45

50

55

цы рлг.коложены в пазу шайбы и взаи- модейстиуют с торцами стержневых подпружиненных фиксаторов 19, которые также выполнены скошенными, а нижняя часть пластины 18 расположена в диаметральной прорези гайки. Концентрич- но пуансону установлена центрирующая втулка 20, подпружиненная в осевом направлении посредством пружин 21.

Устройство работает следующим образом.

В исходном состоянии шибер 3 вьщ- винут из зоны запрессовки. На центратор 4 устанавливается ступица 22. В верхнюю часть устройства устанавливается собираемая деталь 23, которая удерживается захватами 8. Затем шибером 3 ступица 22 подается в зону запрессовки. Включается пресс и ползун начинает движение вниз. Усилие ползуна пресса через хвостовик 6 передается пуансону, который своим торцом запрессовывает собираемую деталь.

Центрирующая втулка 20 после торцового упора в ступицу 22 останавливается, преодолевая усилие пружин 21, пуансон выталкивает из втулки 20 собираемую деталь 23 и запрессовывает в ступицу 22 до упора. При движении ползуна вверх захваты 8, преодо левая усилие пружин 15 кручения и скользя своими сферическими поверхностями 17 по собираемой детали 23 (24, 25), сжимают к центру и освобождают деталь. Это осуп ествляется за счет того, что усилие запрессовки намного выше усилия пружин 15 кручения. Выдвинув шибер 3 из зоны запрессовки, устанавливают сепаратор с роликами и внутреннее кольцо подшипника (не показаны) .

В верхнюю часть устройства устанавливают кольцо с манжетой (фиг. 2) и цикл запрессовки собираемых деталей повторяется. Для того, чтобы кольцо с манжетой удобно одевалось на захваты 8, предусмотрены заходные фаски 16.

При значительном изменении размеров собираемых деталей по высоте и внутреннему диаметру верхняя часть устройства легко переналаживается за счет регулируемых упоров 9 и гайки 11. Фиксация шайбы 7 в рабочем положении осуществляется посредством пластины 18 Т-образной формы. Нижней частью под действием пружины 13 пластина 18 входит в диаметральную прорезь на торце гайки и тем самым исклюисключает возможность самовольного отвинчивания последней в процессе сборки..

Для подъема или опускав{ия шайбы необходимо нажать на подпружиненные фиксаторы 19, преодолевая усилие пружин. Фиксаторы 19 своими скосами поднимают пластину и тем самым освобождают гайку 11, вместе с которой через фиксирующие планки 14 движется и шайба 7.

Формула изобретения

1. Устройство для запрессовки втулок в корпусную деталь, содержащее смонтированные на основании приспособление для устанрвки корпусной детали, запрессопочный пуансон с при водом его возвратно-поступательного перемещения и центрирующую втулку, установленную на пуансоне и подпружиненную относительно него в осевом направлении, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено узлом центрирования запрессовываемой втулки относительно запрессовоч ного пуансона, выполненным в виде шайбы, на которой шарнирно смонтированы подпружиненные захваты в виде двуплечих рычагов, оснащенных регулируемыми упорами для ограничения углового перемещения, установленными на их нерабочем конце с возможностью взаимодействия с шайбой, и средства регулировки и фиксации положения

ю

15

5

0

0

5

шайбы относительно пуансона, последний выполнен в виде стакана, обращенного донной частью к приводу, и расположенного в полости стакана со- осно ему хвостовика, а шайба установлена на последнем с возможностью осевого перемещения и фиксации в этом положении посредством упомянутого вьш1е средства регулировки и фик- фиксации.

2. Устройство по П.1, отличающееся тем, что средство регулировки и фиксации положения шайбы относительно пуансона выполнено в виде гайки с кольцевой проточкой на наружной боковой поверхности и диаметральными прорезями на торце, пластины Т-образной формы со скосами на концах горизонтальной полки и стержневых подпружиненных фиксаторов со скосами на торцах, соответствующими скосам пластины, а также фиксирующих планок, хвостовик и шайба выполнены со сквозными соосно расположенными диаметральными пазами, пластина Т-образной формы установлена в пазу хвостовика и размещена своими концами в пазу шайбы, и одной из диаметральных прорезей гайки, а стержневые фиксаторы установлены в последнем с возможностью взаимодействия торцами со скосами пластины, при этом хвостовик выполнен с резьбовым наконечником, гайка размещена на последнем, а фиксирующие планки закреплены на торце шайбы и установлены своими концами в кольцевой проточке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Пневматическое устройство для угловой ориентации втулок при запрессовке | 1984 |

|

SU1196199A1 |

| Устройство для запрессовки втулок и калибрования в них отверстий | 1989 |

|

SU1712121A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Оправка для запрессовки | 1988 |

|

SU1551510A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки | 1976 |

|

SU569425A1 |

Изобретение отчоспуся к -.е;.ано- сборочному производству, в частностя к устройствам .тля запрессоп и втулок в корпусную деталь. Лель изобретения расширение технологических возможностей устройства. Дли этого оно содержит шибер 3, несупщй центратор 4 для корпусной детали и запрессовочньв 20 5 пуансон в виде стакана 5, установленного на хвостовике 6. Посредством хвостовика пуансон крепится на подвижном элементе привода, В полости стакана с возможностью осзвого перемещения вдоль хвостовика расположена шайба 7, несущая захваты 8 в виде двуплечих рычагов. Для обеспечения |ентрирования относительно пуа тон i запрессовываемых втул- к с различно высотой и толщиной Hff двуплечих рн- чагах смонтированы регулируеглош упоры 9, э на KOHIJ3 хвостовика - гайка 11. Перенатадка устройства на другой типоразмер осущес7 вляется перемещением упора 9 и шайбы 7 .лдсль оси хвостовика 6. После подачи шибером J корпусной детали в зону запрессовки включается привод, усилие которого через хвостовик передается пуансону, запрессовывающему своим торцом деталь. 1 э.п. ф-лы, :; ил. /3 id (f. С м 4 СС ОС О 00

Фиг. 2

Т7

Фиг.з

cvus.

| Авторское свид.стел ст.чо Cf СР 1143364, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-01-07—Публикация

1987-05-19—Подача