Изобретение относится к механической обработке давлением листового металла в валках для использования преимущественно в металлургии и машиностроении.

Цель изобретения - расширение технологических возможностей за счет получения профилей с большей глубиной гофр.

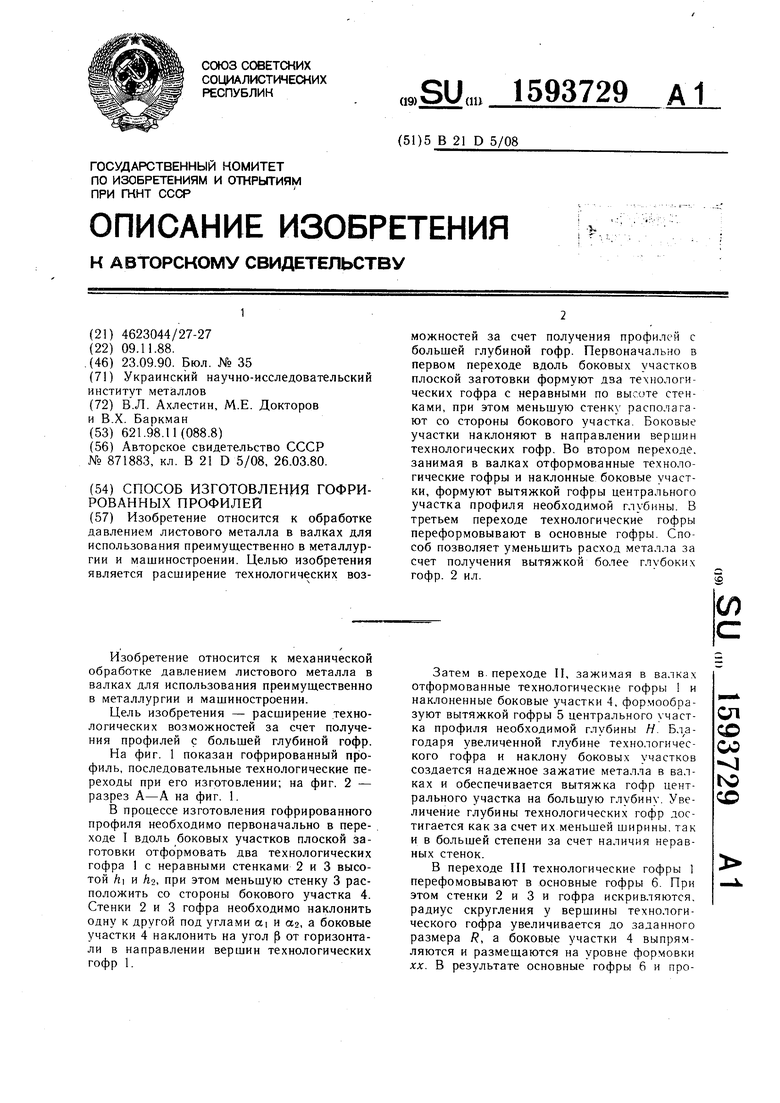

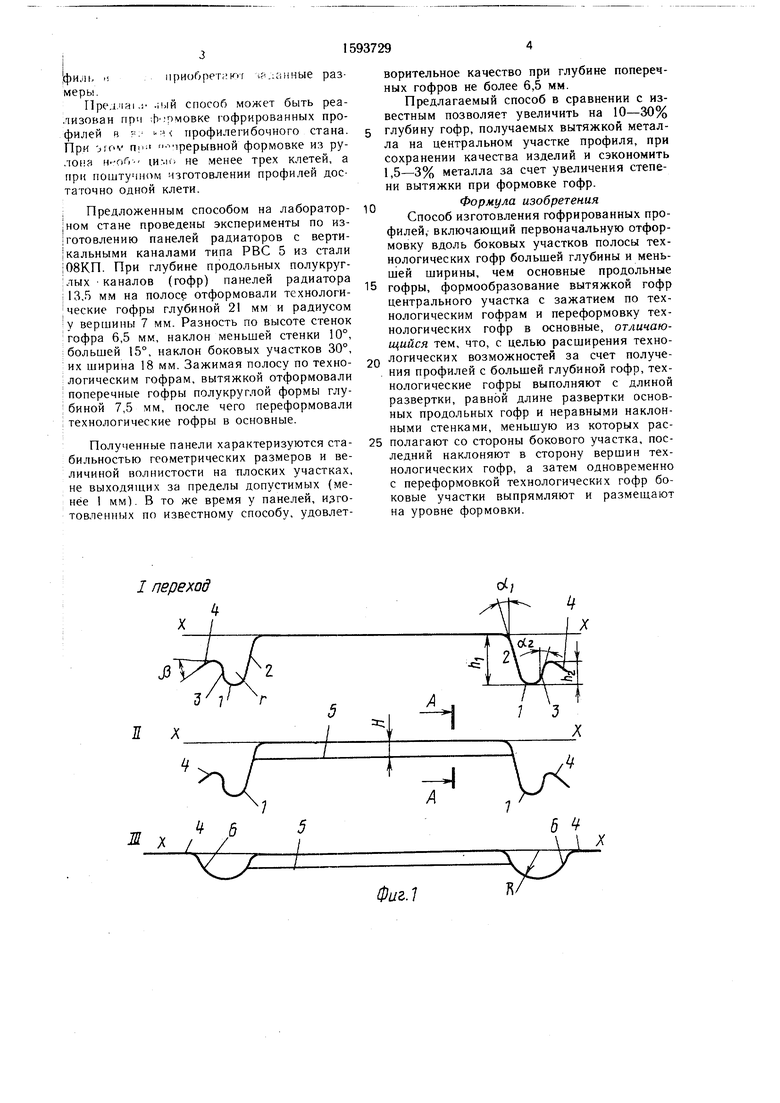

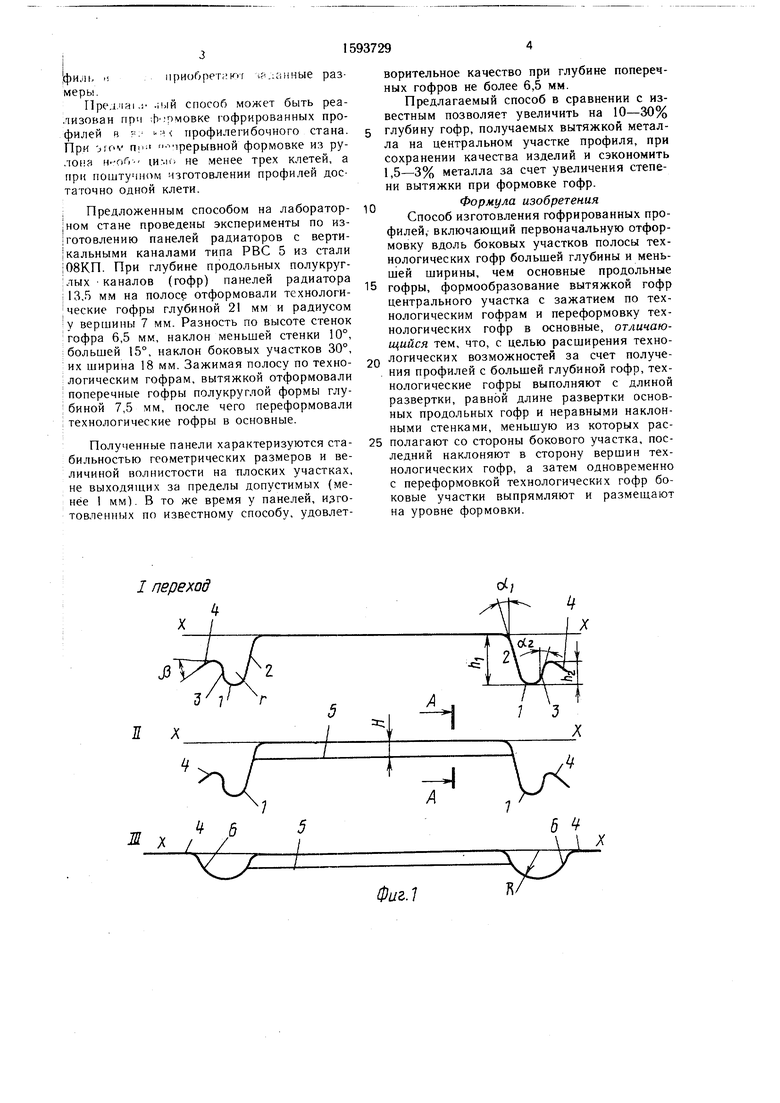

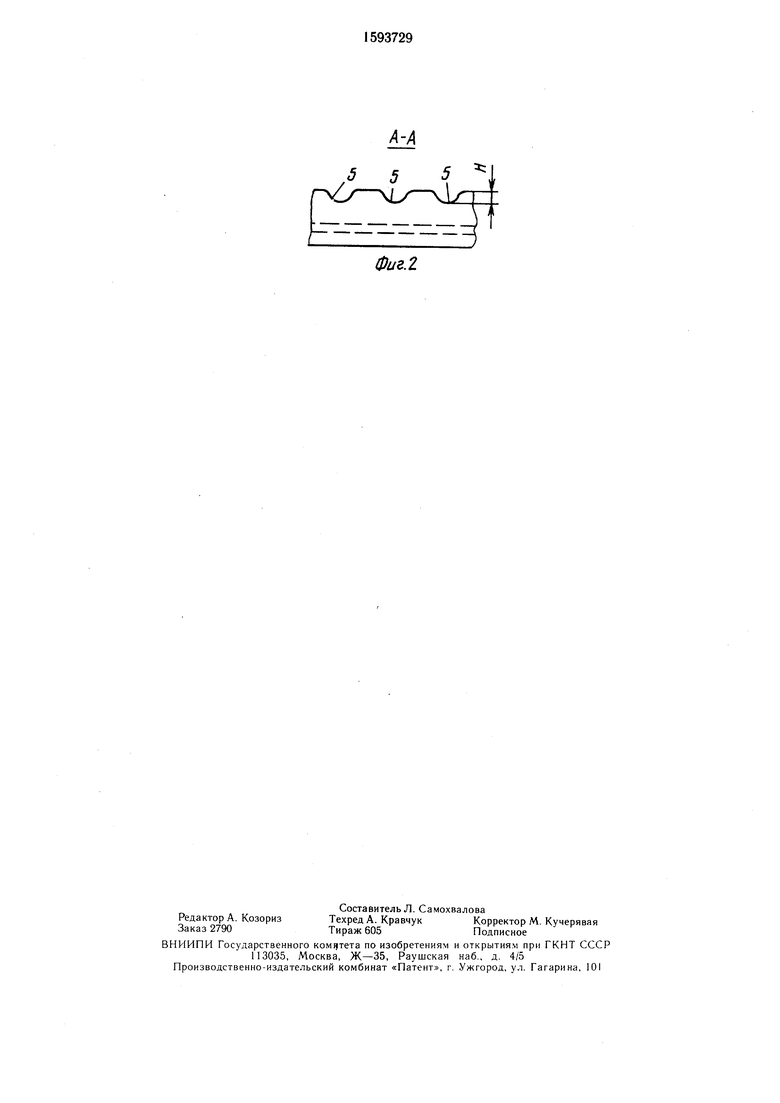

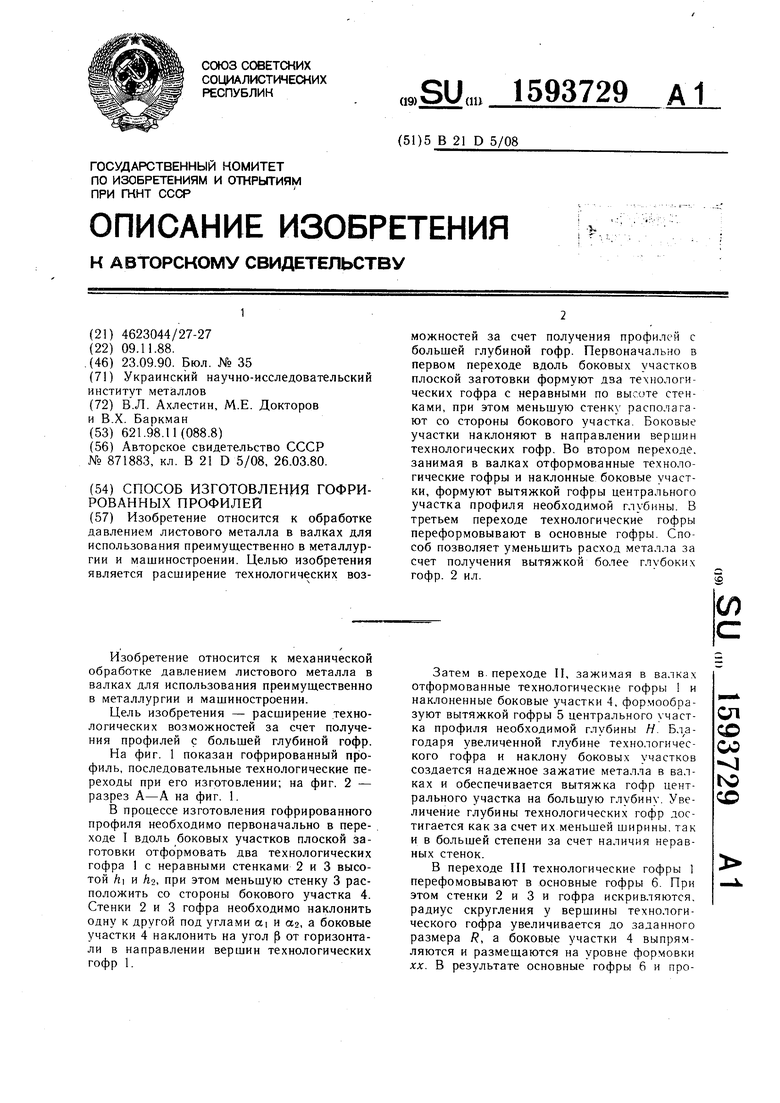

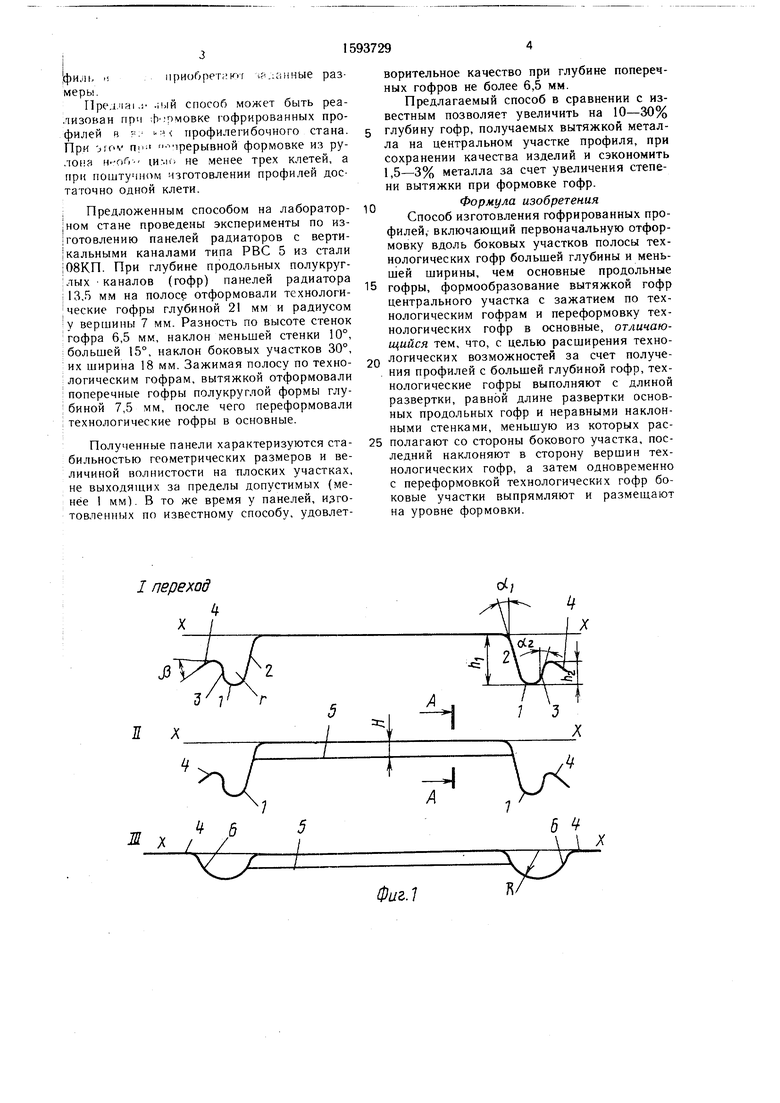

На фиг. 1 показан гофрированный профиль, последовательные технологические переходы при его изготовлении; на фиг. 2 - разрез А-А на фиг. 1.

В процессе изготовления гофрированного профиля необходимо первоначально в переходе I вдоль боковых участков плоской заготовки отформовать два технологических гофра 1 с неравными стенками 2 и 3 высотой h и /19, при этом меньшую стенку 3 расположить со стороны бокового участка 4. Стенки 2 и 3 гофра необходимо наклонить одну к другой под углами а. и ач, а боковые участки 4 наклонить на угол от горизонтали в направлении вершин технологических гофр 1.

Затем в. переходе Н, зажимая в валках отформованные технологические гофры и наклоненные боковые участки 4, формообра- зуют вытяжкой гофры 5 центрального участка профиля необходимой глубины Н. Бла- годаря увеличенной глубине технологического гофра и наклону боковых участков создается надежное зажатие металла в валках и обеспечивается вытяжка гофр центрального участка на большую глубину. Увеличение глубины технологических гофр достигается как за счет их меньшей ширины, так и в большей степени за счет наличия неравных стенок.

В переходе III технологические гофры 1 перефомовывают в основные гофры 6. При этом стенки 2 и 3 и гофра искривляются, радиус скругления у вершины технологического гофра увеличивается до заданного размера R, а боковые участки 4 выпрямляются и размещаются на уровне формовки XX. В результате основные гофры 6 и просд

со

00

N5

СО

иль .. приобретают (Я.анные размеры.

ripe.i.nai ,; .1ый способ может быть реализован при Ф . рмовке гофрированных профилей в :-: -1 профилегибочного стана. При j. ov прерывной формовке из рулона я.-об-. 1им не менее трех клетей, а при поштучном изготовлении профилей достаточно одной клети.

; Предложенным способом на лаборатор- 10 |ном стане проведены эксперименты по из- |готовлению панелей радиаторов с верти- |кальными каналами типа РВС 5 из стали |08КП. При глубине продольных полукруг- :лых каналов (гофр) панелей радиатора

Предлагаемый способ в сравнении с известным позволяет увеличить на 10-30% 5 глубину гофр, получаемых вытяжкой металла на центральном участке профиля, при сохранении качества изделий и сэкономить металла за счет увеличения степе- н и вытяжки при формовке гофр. Формула изобретения Способ изготовления гофрированных профилей, включающий первоначальную отфор- мовку вдоль боковых участков полосы технологических гофр большей глубины и меньшей ширины, чем основные продольные

лых каналов (гофр) панелей радиатора формообразование вытяжкой гофр

13.5 мм на полосе отформовали технолог.1-„.пального участка с зажатием по тех ческие гофры глубиной 21 мм и радиусом у вершины 7 мм. Разность по высоте стенок гофра 6,5 мм, наклон меньшей стенки 10°, : большей 15°, наклон боковых участков 30°,

центрального участка с зажатием по технологическим гофрам и переформовку технологических гофр в основные, отличающийся тем, что, с целью расширения технобольшей 1S-, наклон ооковых учс1.,и« ои , jQ ecKHX возможностей за счет получеих ширина 18 мм. Зажимая по техно- 20 ,. , .ей глубиной гофр, техлогическим гофрам, вытяжкой отформовали : поперечные гофры полукруглой формы глу- Iбиной 7,5 мм, после чего переформовали : технологические гофры в основные.

Полученные панели характеризуются стабильностью геометрических размеров и величиной волнистости на плоских участках, не выходящих за пределы допустимых (менее 1 мм). В то же время у панелей, изготовленных по известному способу, удовлетния профилей с большей глубиной гофр, технологические гофры выполняют с длиной развертки, равной длине развертки основных продольных гофр и неравными наклонными стенками, меньщую из которых рас- 25 полагают со стороны бокового участка, последний наклоняют в сторону вершин технологических гофр, а затем одновременно с переформовкой технологических гофр боковые участки выпрямляют и размещают на уровне формовки.

10

верительное качество при глубине поперечных гофров не более 6,5 мм.

Предлагаемый способ в сравнении с известным позволяет увеличить на 10-30% 5 глубину гофр, получаемых вытяжкой металла на центральном участке профиля, при сохранении качества изделий и сэкономить металла за счет увеличения степе- н и вытяжки при формовке гофр. Формула изобретения Способ изготовления гофрированных профилей, включающий первоначальную отфор- мовку вдоль боковых участков полосы технологических гофр большей глубины и меньшей ширины, чем основные продольные

формообразование вытяжкой гофр

формообразование вытяжкой гофр

„.пального участка с зажатием по техцентрального участка с зажатием по технологическим гофрам и переформовку технологических гофр в основные, отличающийся тем, что, с целью расширения техно jQ ecKHX возможностей за счет получе jQ ecKHX возможностей за счет получе0 ,. , .ей глубиной гофр, техния профилей с большей глубиной гофр, технологические гофры выполняют с длиной развертки, равной длине развертки основных продольных гофр и неравными наклонными стенками, меньщую из которых рас- 25 полагают со стороны бокового участка, последний наклоняют в сторону вершин технологических гофр, а затем одновременно с переформовкой технологических гофр боковые участки выпрямляют и размещают на уровне формовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ изготовления гнутых профилей с продольными и пересекающими их поперечными гофрами | 1991 |

|

SU1804356A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА С ПОПЕРЕЧНЫМИ ГОФРАМИ НА СТЕНКЕ | 1992 |

|

RU2006316C1 |

| Способ изготовления профилей с гофрами | 1980 |

|

SU893309A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ изготовления гнутых гофрированных профилей | 1981 |

|

SU944708A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления гофрированных профилей | 1980 |

|

SU871883A1 |

Изобретение относится к обработке давлением листового металла в валках для использования преимущественно в металлургии и машиностроении. Целью изобретения является расширение технологических возможностей за счет получения профилей с большей глебиной гофров. Первоначально в первом переходе вдоль боковых участков плоской заготовки формуют два технологических гофра с неравными по высоте стенками, при этом меньшую стенку располагают со стороны бокового участка. Боковые участки наклоняют в направлении вершин технологических гофров. Во втором переходе, занимая в валках отформованные технологические гофры и наклонные боковые участки, формуют вытяжкой гофры центрального участка профиля необходимой глубины. В третьем переходе технологические гофры переформовывают в основные гофры. Способ позволяет уменьшить расход металла за счет получения вытяжкой более глубоких гофров. 2 ил.

I пере)од

-С:

-А

/1

б

Л-Офцг.1

у

5 5

Фиг.2

| Способ изготовления гофрированных профилей | 1980 |

|

SU871883A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-09—Подача