(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С ГОФРАМИ

1

изобретение относится к обработке металлов давлением и может быть использовано при производстве профилей с поперечными относительно длинньми гофрами из листового и полосового металла в валках профилегибочных станов.

; Известеч.спрсоб- изготовления Гофрированных листов, по которому заготовку предварительно растягивают в двух взаимно перпендикулярных направлениях, а затем вытяжкой выполняют поперечные гофры, при этом для создания поперечного растяжения выполняют боковые технологические гофры 13. .

К недостаткам способа следует отнести волнистость кромок при формовке поперечных гофров относительно большой дйины, что искажает получаемый профиль.

Цель изобретения,- повышение качества прсзфиле.й с поперечными гофрами.

Указанная цель достигается тем что в способе изготовления профилей с гофрггми, (отором заготовку растягивают в поперечном направлении, формуя краевые продольные гофЕял, и осуществляют местную вытяжку

в валках основных гофров, формовку последних вьшолняют в два перехода, получая на первом переходе на участке будугцего длинного гофра по крайней мере два коротких гофра, при одновременном зажиме плоской технологической перемычки между ними и краевьох гофров, а на втором переходе на технологической перемычке

10 выполняют гофр такой же формы сечения, как и ранее отформованных, обеспечивая получение сплошного гофра заданной длины.

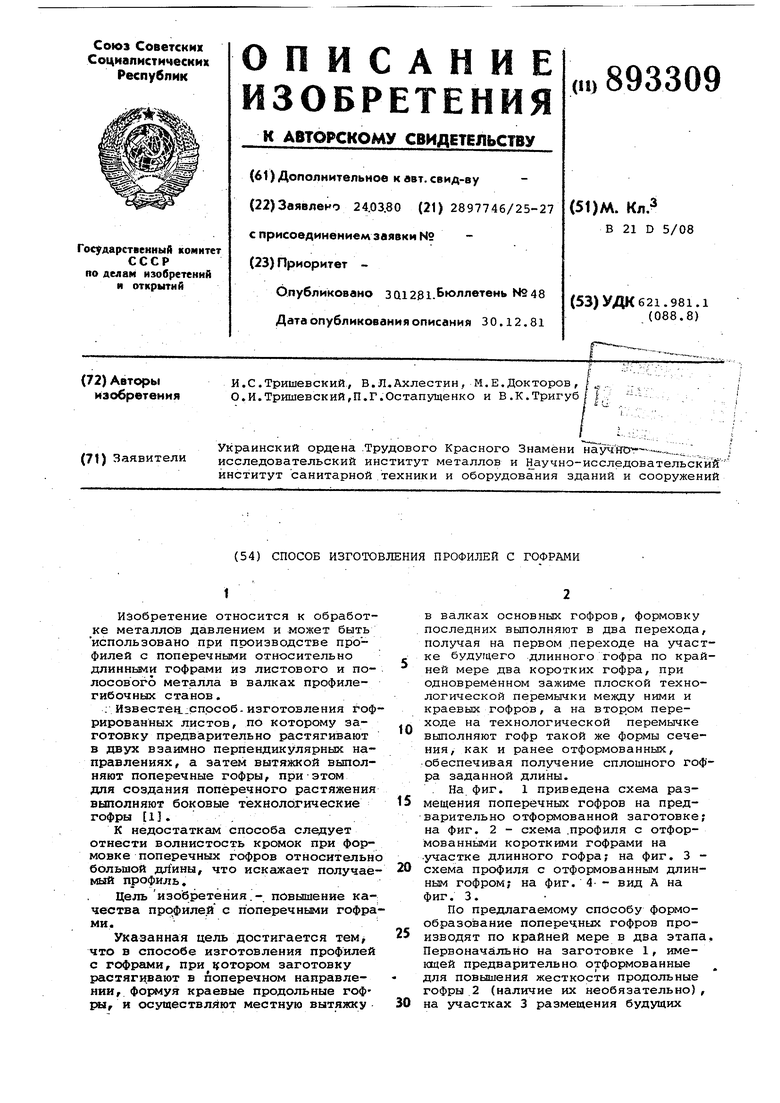

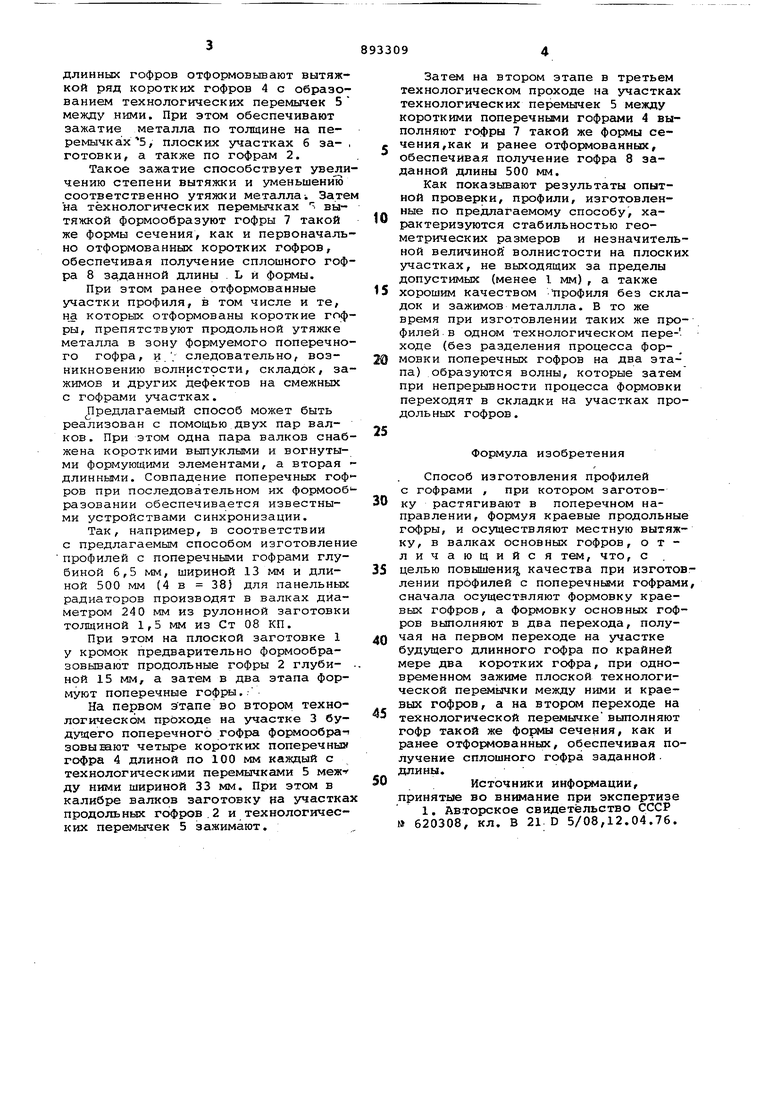

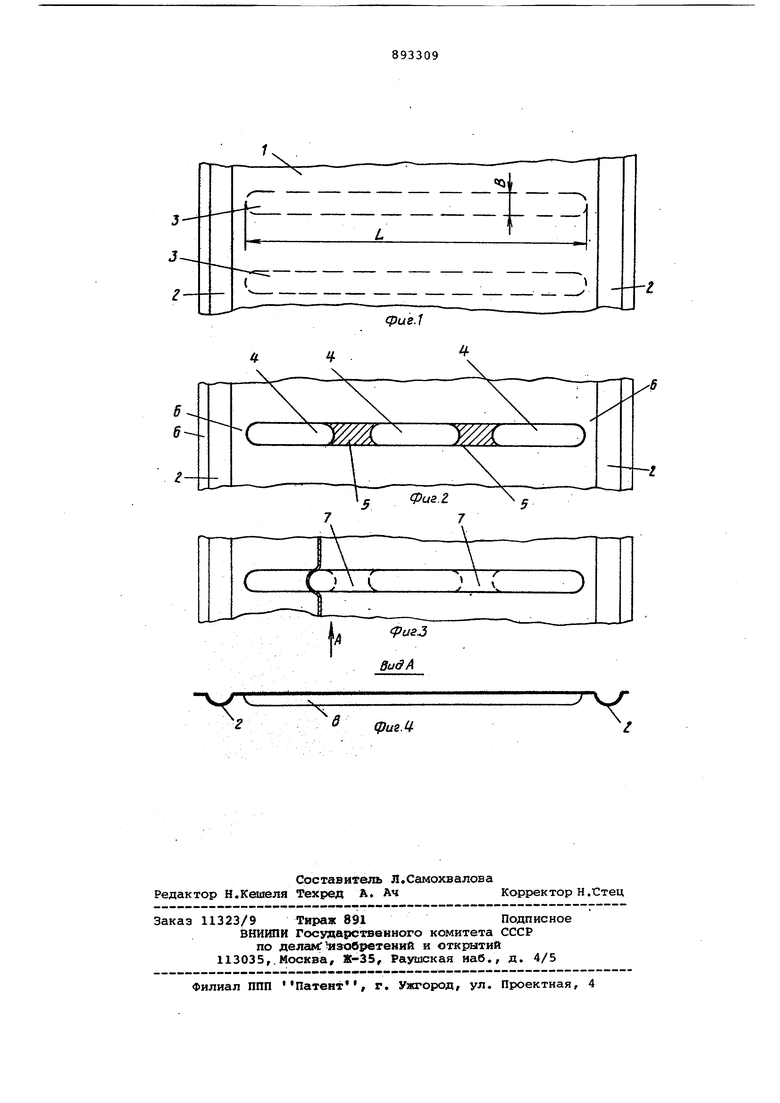

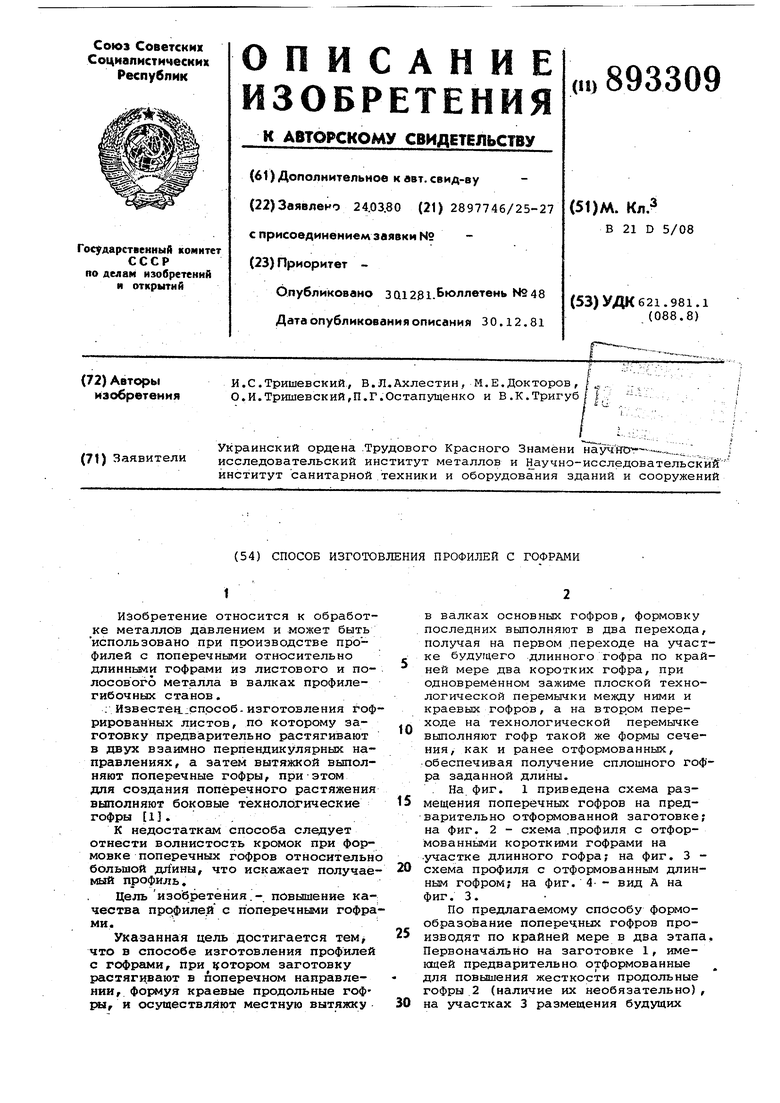

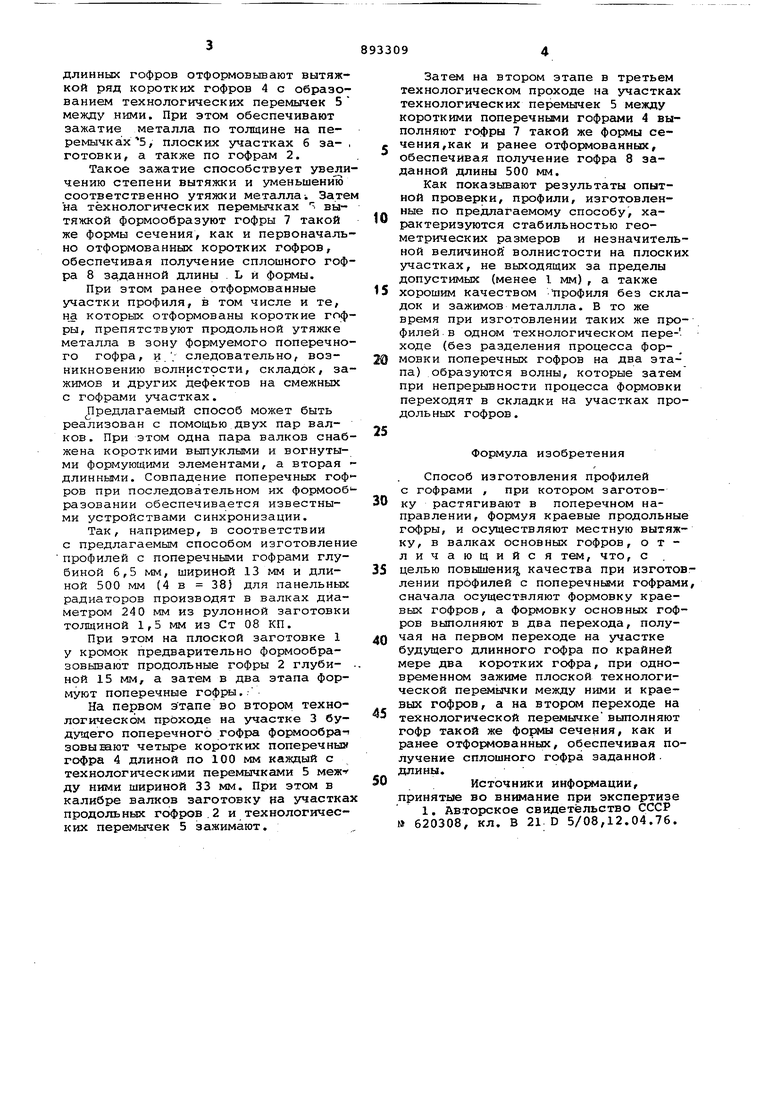

На фиг. 1 приведена схема раз15мещения поперечных гофров на предварительно отформованной заготовке; на фиг. 2 - схема .профиля с отформованными короткими гофрами на .участке длинного гофра; на фиг. 3 20схема профиля с отформованным длинным гофром; на фиг. 4- - вид А на фиг. 3.

По предлагаемому способу формообразование поперечных гофров про25изводят по крайней мере в два этапа. Первоначально на заготовке 1, имекщей предварительно отформованные для повышения жесткости продольные гофры 2 (наличие их необязательно), на участках 3 размещения будущих

30

длинных гофров отформовывают вытяжкой ряд коротких гофров 4 с образованием технологических перемычек 5 между ними. При этом обеспечивают зажатие металла по толщине на перемычкaixS, плоских участках б за- , готовки, а также по гофрам 2.

Такое зажатие способствует увеличению степени вытяжки и уменьшений соответственно утяжки металлаi Затем на технологических перемычках вытяжкой формообразуют гофры 7 такой же формы сечения, как и первоначально отформованных коротких гофров, беспечивая получение сплошного гофа 8 заданной длины . L и формы.

При этом ранее отформованные участки профиля, в том числе и те, на которых отформованы короткие гофры, препятствуют продольной утяжке еталла в зону формуемого поперечного гофра, и , следовательно, возникновению волнистости, складок, зажимов и других дефектов на смежных с гофрами участках.

Предлагаемый способ может быть реализован с помощью двух пар валков. При этом одна пара валков снабжена короткими выпуклыми и вогнутыи формующими элементами, а вторая линными. Совпадение поперечных при последовательном их формооб разовании обеспечивается известныи устройствами синхронизации.

Так, например, в соответствии с предлагаемым способом изготовление профилей с поперечными гофрами глубиной 6,5 мм, шириной 13 мм и длиной 500 мм (4 в 38) для панельных радиаторов производят в валках диаметром 240 мм из рулонной заготовки толщиной 1,5 мм из Ст 08 КП.

При этом на плоской заготовке 1 у кромок предварительно формообразовьшают продольные гофры 2 глуби- -. ной 15 мм, а затем в два этапа формуют поперечные гофры,.На первом этапе во втором технологическом проходе на участке 3 будущего поперечного гофра формообра-i зовывают четыре коротких поперечныз гофра 4 длиной по 100 мм каждый с технологическими перемычками 5 меж- ду ними шириной 33 мм. При этом в калибре валков заготовку на участках продольных гофров.2 и технологических перемычек 5 зажимают.

Зат&л на втором этапе в третьем технологическом проходе на участках технологических перемычек 5 между короткими поперечньами гофрами 4 выполняют гофры 7 такой же формы сее чения,как и ранее отфорадованных, обеспечивая получение гофра 8 заданной длины 500 мм.

Как показывают результаты опытной проверки, профили, изготовленQ ные по предлагаемому способу, ха рактериз5тотся стабильностью геометрических размеров и незначительной величиной волнистости на плоских участках, не выходящих за пределы допустимых (менее 1 мм), а также

5 хорошим качеством Профиля без складок и зажимов металлла. В то же время при изготовлении таких же профилей в одном технологическом переходе (без разделения процесса фор0 мовки поперечных гофров на два этапа) образуются волны, которые затем при непрерывности процесса формовки переходят в складки на участках продольных гофров.

Формула изобретения

Способ изготовления профилей с гофрами , при котором заготовку растягивают в поперечном направлении, формуя краевые продольные гофры, и осуществляют местную вытяжку, в валках основных гофров, отличающийся тем, что, с .

целью повышени5|, качества при изготовлении профилей с поперечньми гофрами, сначала осуществляют формовку краевых гофров, а формовку основных гофров выполняют в два перехода, получая на первом переходе на участке будущего длинного гофра по крайней мере два коротких гофра, при одновременном зажиме плоской технологической перемычки между ними и краевых гофров, а на вторсм переходе на

технологической перемычке выполняют гофр такой же формы сечения, как и ранее отформованных, обеспечивая получение сплошного гофра заданной. длины.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР 620308, кл. В 21 D 5/08,12.04.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Способ изготовления гофрированных профилей | 1980 |

|

SU871883A1 |

| Способ изготовления гнутых гофрированных профилей | 1981 |

|

SU944708A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА С ПОПЕРЕЧНЫМИ ГОФРАМИ НА СТЕНКЕ | 1992 |

|

RU2006316C1 |

| Способ изготовления профилей высокой жесткости | 1980 |

|

SU867457A1 |

| Клеть профилегибочного стана | 1977 |

|

SU940907A1 |

| Способ изготовления гофрированных профилей | 1988 |

|

SU1593729A1 |

| Клеть формочного стана | 1978 |

|

SU818706A1 |

| Способ изготовления гнутых профилей | 1984 |

|

SU1269878A1 |

| Способ изготовления гнутых профилей | 1984 |

|

SU1212650A1 |

x:

X

в

fpusj

Y.

фигЛ

Авторы

Даты

1981-12-30—Публикация

1980-03-24—Подача