Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении инструмента фасонного профиля типа пуансонов для штамповки винтов и шурупов с крестообразным шлицем, калибров для контроля шлицев и отверсток, имеющих крестообразное сечение.

Цель изобретения - повышение качества получаемых изделий и производительности процесса.

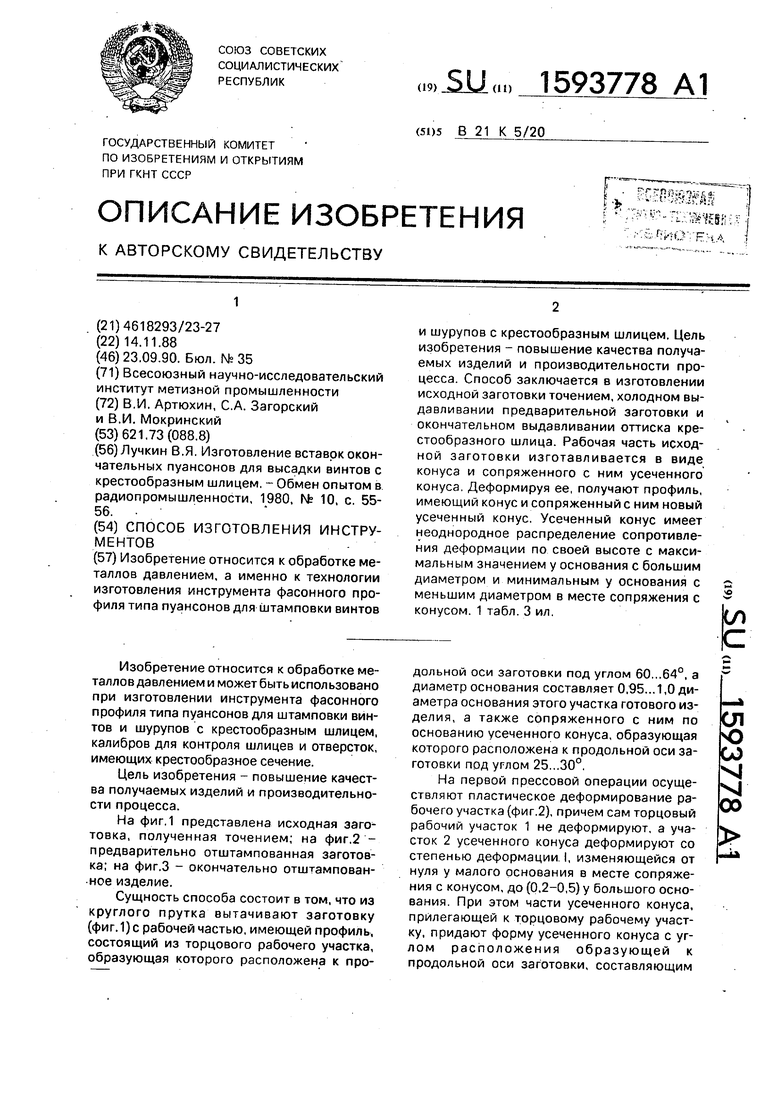

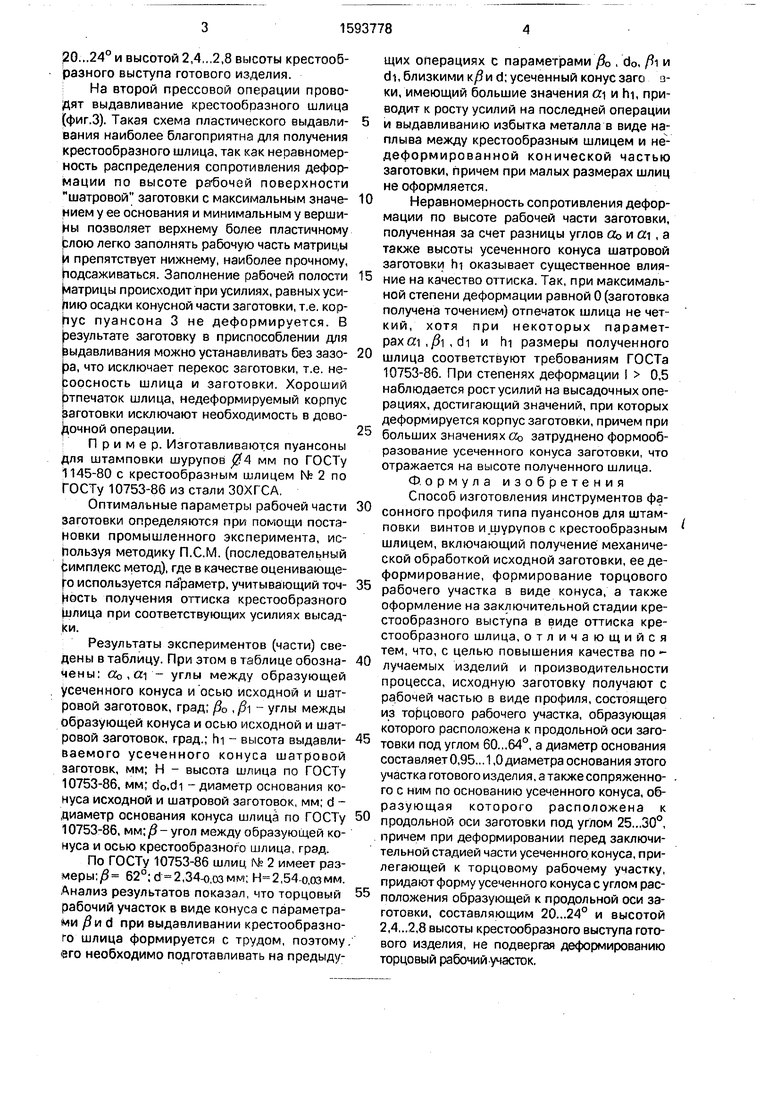

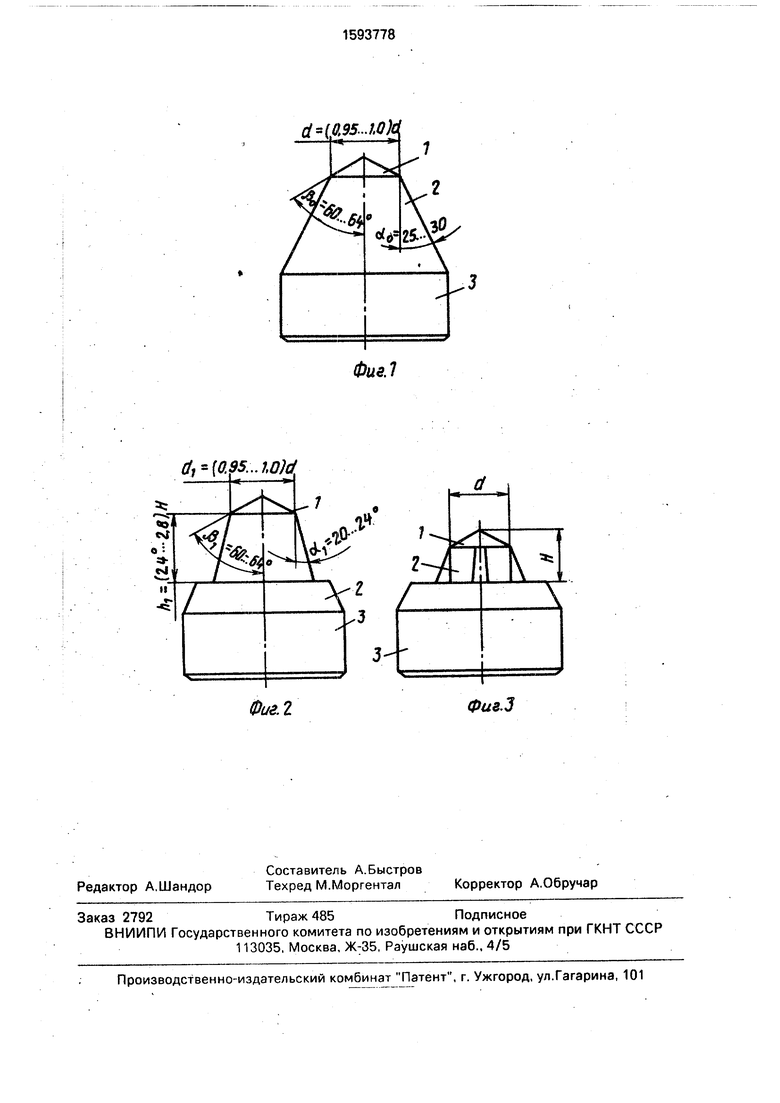

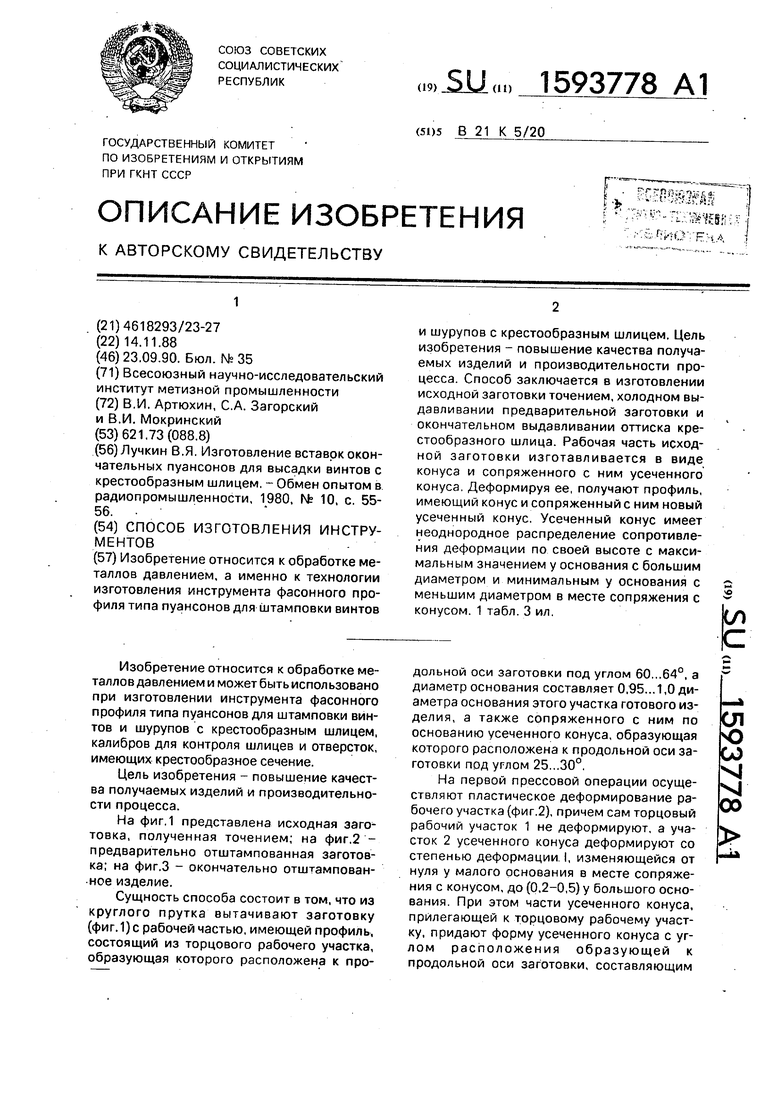

На фиг.1 представлена исходная заго товка, полученная точением; на фиг.2 - предварительно отштампованная заготовка; на фиг.З - окончательно отштампованное изделие.

Сущность способа состоит в том, что из круглого прутка вытачивают заготовку (фиг. 1) с рабочей частью, имеющей профиль, состоящий из торцового рабочего участка, образующая которого расположена к продольной оси заготовки под углом 60...64°, а диаметр основания составляет 0,95...1,0 диаметра основания этого участка готового изделия, а также сопряженного с ним по основанию усеченного конуса, образующая которого расположена к продольной оси заготовки под углом 25...30°.

На первой прессовой операции осуществляют пластическое деформирование рабочего участка (фиг.2), причем сам торцовый рабочий участок 1 не деформируют, а участок 2 усеченного конуса деформируют со степенью деформации. I, изменяющейся от нуля у малого основания в месте сопряжения с конусом, до (0,2-0,5) у большого основания. При этом части усеченного конуса, прилегающей к торцовому рабочему участку, придают форму усеченного конуса с углом расположения образующей к продольной оси заготовки, составляющим

сл ю

со VI

ч 00

120...24° и высотой 2,4,,,2,8 высоты крестооб- )разного выступа готового изделия.

На второй прессовой операции прово- |йят выдавливание крестообразного шлица (фиг.З). Такая схема пластического выдавли- вания наиболее благоприятна для получения Крестообразного шлица, так как неравномерность распределения сопротивления деформации по высоте рабочей поверхности шатровой заготовки с максимальным знача- |нием у ее основания и минимальным у верши- йы позволяет верхнему более пластичному |олою легко заполнять рабочую часть матрицы И препятствует нижнему, наиболее прочному, Подсаживаться. Заполнение рабочей полости матрицы происходит при усилиях, равных уси- ию осадки конусной части заготовки, т,е, кор- hyc пуансона 3 не деформируется. В эезультате заготовку в приспособлении для выдавливания можно устанавливать без зазо- ра, что исключает перекос заготовки, т.е. не- Ьорсность шлица и заготовки. Хороший |этпечаток шлица, недеформируемый корпус заготовки исключают необходимость в дово- | очной операции.

: Пример. Изготавливаются пуансоны для штамповки шурупов А мм по ГОСТу 1145-80 с крестообразным шлицем Ixfe 2 по ГОСТу 10753-86 из стали ЗОХГСА,

Оптимальные параметры рабочей части заготовки определяются при помощи постановки промышленного эксперимента, ис- рользуя методику П.С.М. (последовательный |;имплекс метод), где в качестве оценивающе- f O используется па раметр, учитывающий точ- Йость получения оттиска крестообразного при соответствующих усилиях высад- Ки.

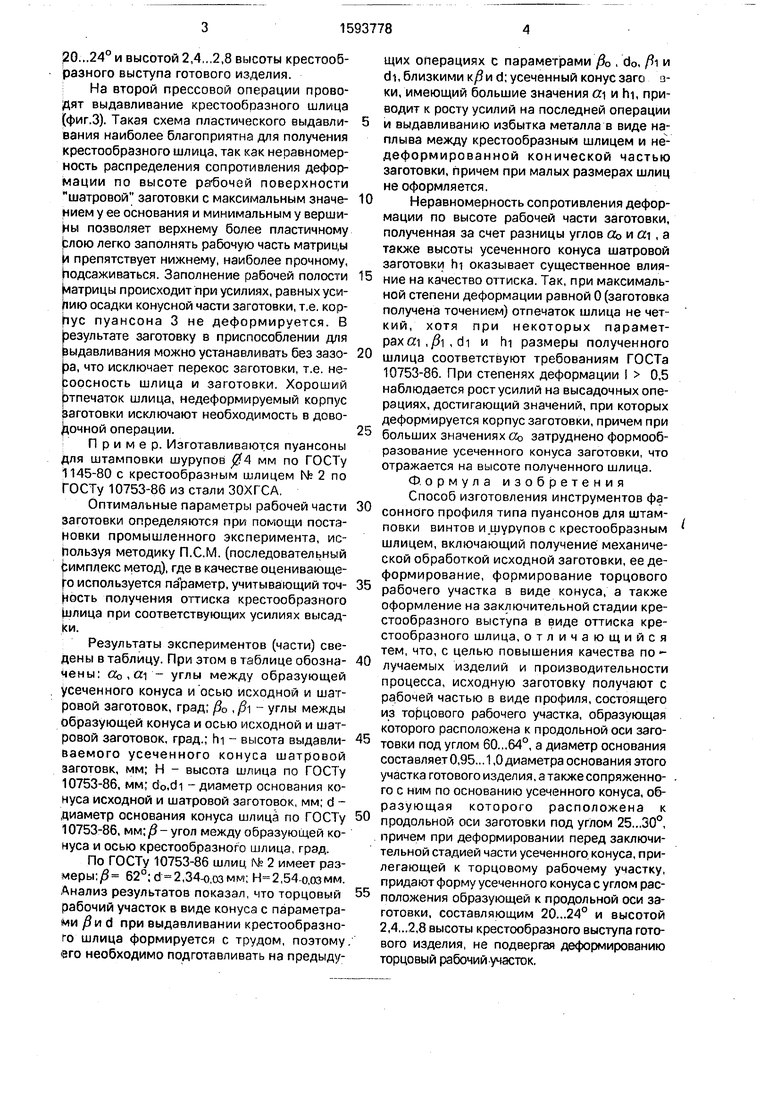

Результаты экспериментов (части) сведены в таблицу. При этом в таблице обозна- чены: - углы между образующей усеченного конуса и осью исходной и шатровой заготовок, град: о ,ySi углы межды образующей конуса и осью исходной и шатровой заготовок, град.; hi - высота выдавли- ваемого усеченного конуса шатровой заготовк, мм; Н - высота шлица по ГОСТу 10753-86, мм; do,di -диаметр основания конуса исходной и шатровой заготовок, мм; d - диаметр основания конуса шлица по ГОСТу 10753-86, мм; yS- угол между образующей конуса и осью крестообразного шлица, град.

По ГОСТу 10753-86 шлиц 2 имеет раз- меры:/8 62°;d 2,344),03MM; ,54-о,озмм. Анализ результатов показал, что торцовый рабочий участок в виде конуса с параметрами /8 и d при выдавливании крестообразного шлица формируется с трудом, поэтому. его необходимо подготавливать на предыдущих операциях с параметрами о , do, и di, близкими d; усеченный конус заго з- ки, имеющий большие значения «1 и hi, приводит к росту усилий на последней операции и выдавливанию избытка металла в виде наплыва между крестообразным шлицем и недеформированной конической частью заготовки, причем при малых размерах шлиц не оформляется.

Неравномерность сопротивления деформации по высоте рабочей части заготовки, полученная за счет разницы углов «о и «i, а также высоты усеченного конуса шатровой заготовки hi оказывает существенное влияние на качество оттиска. Так, при максимальной степени деформации равной О (заготовка получена точением) отпечаток шлица не четкий, хотя при некоторых парамет- paxai,y3i,di и hi размеры полученного шлица соответствуют требованиям ГОСТа 10753-86. При степенях деформации I 0,5 наблюдается рост усилий на высадочных операциях, достигающий значений, при которых деформируется корпус заготовки, причем при больших значениях «о затруднено формообразование усеченного конуса заготовки, что отражается на высоте полученного шлица. Ф. ормула изобретения Способ изготовления инструментов фасонного профиля типа пуансонов для штамповки винтов и шурупов с крестообразным шлицем, включающий получение механической обработкой исходной заготовки, ее деформирование, формирование торцового рабочего участка в виде конуса, а также оформление на заключительной стадии крестообразного выступа в виде оттиска крестообразного шлица, отличающийся тем, что, с целью повышения качества по - лучаемых изделий и производительности процесса, исходную заготовку получают с рабочей частью в виде профиля, состоящего из торцового рабочего участка, образующая которого расположена к продольной оси заготовки под углом 60..,64°, а диаметр основания составляет0,95.,. 1,0 диаметра основания этого участка готового изделия, а также сопряженного с ним по основанию усеченного конуса, образующая которого расположена к продольной оси заготовки под углом 25...30°, причем при деформировании перед заключительной стадией части усеченного, конуса, прилегающей к торцовому рабочему участку, придают форму усеченного конуса с углом расположения образующей к продольной оси заготовки, составляющим 20...24° и высотой 2,4,..2,8 высоты крестообразного выступа готового изделия, не подвергая деформированию торцовый рабочий участок.

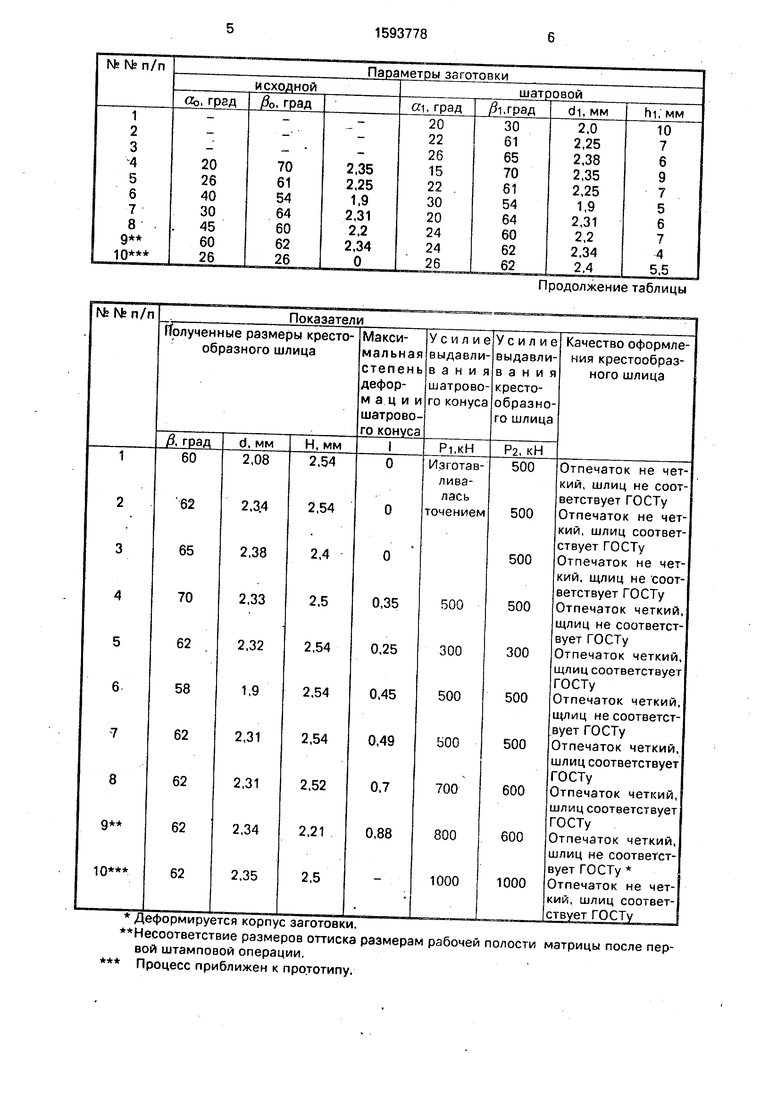

1 2 3 4 5 б 7 8

9 0

20 26 40 30 45 60 26

70 61 54 64 60 62 26

2.35 2.25

1,9

2.31

2.2

2.34

О

i. град 20 22 26 15 22 30 20 24 24 26

шат .град 30 61 65 70 61 54 64 60 62 62

ювой di, мм

2.0 2.25 2.38 2.35 2.25

1.9 2.31 2.2 2.34 2.4

10 7 6 9

7 5 6 7 4

5.5 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1996 |

|

RU2108194C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| ВИНТ | 1999 |

|

RU2170371C2 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| Устройство для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов | 2024 |

|

RU2833455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| Способ изготовления многогранных гаек | 1989 |

|

SU1690942A1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления инструмента фасонного профиля типа пуансонов для штамповки винтов и шурупов с крестообразным шлицем. Цель изобретения - повышение качества получаемых изделий и производительности процесса. Способ заключается в изготовлении исходной заготовки точением, холодном выдавливании предварительной заготовки и окончательном выдавливании оттиска крестообразного шлица. Рабочая часть исходной заготовки изготавливается в виде конуса и сопряженного с ним усеченного конуса. Деформируя ее, получают профиль, имеющий конус и сопряженный с ним новый усеченный конус. Усеченный конус имеет неоднородное распределение сопротивления деформации по своей высоте с максимальным значением у основания с большим диаметром и минимальным у основания с меньшим диаметром в месте сопряжения с конусом. 3 ил.

№№n/nL.

Несоответствие размеров оттиска размерам вой штамповой операции. Процесс приближен к прототипу.

рабочей полости матрицы после перd (0.95.J.Ok

(.95...W}d

Фиг. 2

ФизЛ

Фиг.З

| Лучкин В.Я | |||

| Изготовление вставок окончательных пуансонов для высадки винтов с крестообразным шлицем | |||

| - Обмен опытом в радиопромышленности, 1980, ISfe 10 с 55- 56 | |||

| . |

Авторы

Даты

1990-09-23—Публикация

1988-11-14—Подача