Изобретение относится к области обработки металлов давлением, а именно, к устройствам для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов, что представляет сложную техническую проблему, обусловленную большими усилиями формообразования и силами трения, приводящими к снижению размерной точности и качества обрабатываемой поверхности оболочек.

Наиболее близкими по своей технической сути являются устройство, описанное в книге «Справочник по холодной штамповке» под редакцией профессора В.П. Романовского, издательство «Машиностроение», г. Ленинград, 1971 г., раздел 39 «Холодное выдавливание», стр. 324, 325, 326, 328, рис. 301 «а» и стр. 331, рис. 307.

Данное устройство принято авторами за прототип. Устройство, принятое за прототип, включает пуансон, матрицу, съемник, бандаж и корпус.

На этом устройстве обратным выдавливанием изготавливают тонкостенные осесимметричные оболочки диаметром до 120 мм, с толщиной 0,08-1,5 мм и высотой до 300 мм, таблица 142, стр. 325.

Торец пуансона в данном устройстве оставляется шероховатым и делается с небольшим скосом передней конической поверхности.

Матрица, рис. 299 «а», стр. 326 для обратного выдавливания оболочек из алюминиевого сплава выполнена цельной с радиусом перехода в дно.

Данное устройство, принятое за прототип, имеет следующие недостатки.

Выполнение торца пуансона шероховатым при обратном выдавливании алюминиевых сплавов из-за недостаточной высоты микронеровностей не позволяет удерживать окисленный поверхностный слой заготовки от проникновения в основной слой металла оболочки, что снижает качество обработанной поверхности.

Также, в устройстве, принятым за прототип отсутствуют технические решения по повышению износостойкости рабочих поверхностей пуансона и матрицы, и оптимизации параметров рабочих поверхностей при обратном выдавливании заготовок из алюминиевых сплавов.

Задачей указанного технического решения, принятого за прототип, являлось разработка устройства для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов с высокой размерной точностью.

Предлагаемое изобретение относится к устройствам для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов и может быть использовано в различных областях промышленности.

Общими признаками с предлагаемым устройством для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов являются наличие пуансона, матрицы, съемника, бандажа и корпуса.

В отличие от прототипа в предлагаемом устройстве для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов пуансон и матрица выполнены из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности пуансона и матрицы нанесено хромовое покрытие Х15 тв, рабочая часть пуансона выполнена с передним коническим, цилиндрическим и задним коническим участками, при этом передний конический участок выполнен с углом 55-60°, цилиндрический участок выполнен длиной 1,4-1,6 мм, шириной 0,13-0,18 мм, с радиусами сопряжения с передним и задним коническими участками 0,3-0,5 мм и диаметром, равным 1,1-1,2 диаметра торца пуансона, а задний конический участок выполнен с углом 87-88°, в центральной части торца пуансона выполнено крестообразное углубление со сторонами длиной 0,15-0,2 диаметра торца пуансона, глубиной 0,15-0,25 мм, треугольного профиля с углом 90-120°, при этом матрица снабжена коническим заходным и цилиндрическим участками, конический заходный участок матрицы выполнен с углом 5-10°, длиной, составляющей 0,5-0,7 толщины заготовки, а цилиндрический участок выполнен длиной, составляющей 1,2-1,5 толщины заготовки и с радиусным переходом в дно матрицы.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуются следующими признаками:

- на рабочие поверхности пуансона и матрицы нанесено износостойкое антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К»;

- устройство выполнено с возможностью обратного выдавливания тонкостенной осесимметричной оболочки из заготовки, на которую в качестве смазки нанесена композиция, состоящая из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, масс %: 97-85 и 3-15, соответственно;

- устройство выполнено с возможностью обратного выдавливания тонкостенной осесимметричной оболочки из заготовки, на которую в качестве смазки нанесен «Цинк стеарат смесевой»

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является разработка устройства для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов, с высоким качеством обработанной поверхности, повышение износостойкости рабочей поверхности деформирующего инструмента и производительности изготовления.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве, содержащего пуансон, матрицу, съемник, бандаж и корпус, особенность заключается в том, что пуансон и матрица выполнены из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности пуансона и матрицы нанесено хромовое покрытие Х15 тв, рабочая часть пуансона выполнена с передним коническим, цилиндрическим и задним коническим участками, при этом передний конический участок выполнен с углом 55-60°, цилиндрический участок выполнен длиной 1,4-1,6 мм, шириной 0,13-0,18 мм, с радиусами сопряжения с передним и задним коническими участками 0,3-0,5 мм и диаметром, равным 1,1-1,2 диаметра торца пуансона, а задний конический участок выполнен с углом 87-88°, в центральной части торца пуансона выполнено крестообразное углубление со сторонами длиной 0,15-0,2 диаметра торца пуансона, глубиной 0,15-0,25 мм, треугольного профиля с углом 90-120°, при этом матрица снабжена коническим заходным и цилиндрическим участками, конический заходный участок матрицы выполнен с углом 5-10°, длиной, составляющей 0,5-0,7 толщины заготовки, а цилиндрический участок выполнен длиной, составляющей 1,2-1,5 толщины заготовки и с радиусным переходом в дно матрицы.

Новая совокупность существенных признаков, а также наличие связей между ними позволяет, в частности, за счет:

- выполнения пуансона и матрицы из стали Х12Ф1 с твердостью HRC 58-65 повысить износостойкость рабочей поверхности, так как сталь этой марки обладает высокой износостойкостью, при твердости менее HRC 58 происходит смятие рабочей поверхности пуансона и матрицы, при твердости более HRC 65 происходят сколы рабочей поверхности пуансона и матрицы;

- нанесения на рабочие поверхности пуансона и матрицы хромового покрытия Х15тв повысить твердость рабочей поверхности пуансона и матрицы, в результате повысить износостойкость рабочей поверхности пуансона и матрицы;

- выполнения рабочей части пуансона с передним коническим, цилиндрическим и задним коническим участками обеспечить равномерное изменение деформации вдоль рабочей поверхности пуансона;

- выполнения переднего конического участка с углом 55-60° обеспечить равномерное нарастание деформации от нулевого до максимально допустимого значения, данный интервал углов определен экспериментально, и является оптимальным значением, при значении угла менее 55° и более 60° возникает потеря устойчивости в виде гофр и утяжек;

- выполнения цилиндрического участка длиной 1,4-1,6 мм и шириной 0,13-0,18 мм с радиусами сопряжения 0,3-0,5 мм и диаметром, равным 1,1-1,2 диаметра торца пуансона обеспечить формирование внутренней поверхности оболочки с высоким качеством обработанной поверхности, данные размеры цилиндрического участка определены экспериментально и являются оптимальными, при больших или меньших значениях размеров цилиндрического участка нарушается устойчивость процесса обратного выдавливания со снижением качества обработанной поверхности в виде образования гофр и утяжек;

- выполнения заднего конического участка пуансона с углом 87-88° обеспечить равномерное уменьшение деформации от максимально допустимого до нулевого значения, данный диапазон углов заднего конического участка определен экспериментально и является оптимальным, при меньших и больших значениях углов снижается устойчивость процесса обратного выдавливания в виде образования гофр и утяжек;

- выполнения в центральной части торца крестообразного углубления со сторонами длиной 0,15-0,2 диаметра торца пуансона, глубиной 0,15-0,25 мм треугольного профиля с углом 90-120° обеспечить устойчивость процесса обратного выдавливания путем удержания поверхностного слоя заготовки и возможности перемещения внутренних слоев в направлении выдавливания, данные параметры крестообразного углубления определены экспериментально и являются оптимальными, при изменении данных значений снижается устойчивость удержания поверхностного слоя, что приводит к снижению качества обработанной поверхности с образованием раковин и трещин;

- снабжения матрицы коническим заходным и цилиндрическим участками обеспечить устойчивость процесса обратного выдавливания путем равномерного нарастания деформации при течении металла вдоль рабочей поверхности матрицы;

- выполнения конического заходного участка с углом 5-10°, длиной 0,5-0,7 толщины заготовки, а цилиндрического участка длиной 1,2-1,5 толщины заготовки с радиусным переходом в дно матрицы обеспечить устойчивость процесса обратного выдавливания, данные значения размеров матрицы определены экспериментально и являются оптимальными, при других значениях, больших и меньших, нарушается устойчивость процесса обратного выдавливания в виде образования гофр и утяжек, что приводит к снижению качества обработанной поверхности.

Признаки, характеризующие изображение в конкретных формах выполнения позволяют, в частности, за счет:

- нанесения на рабочие поверхности пуансона и матрицы антифрикционного износостойкого покрытия на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» повысить качество обработанной поверхности заготовок и износостойкость рабочих поверхностей пуансона и матрицы, а также повысить производительность изготовления оболочек в результате сокращения простоев пресса из-за необходимости замены изношенных пуансона и матрицы;

- нанесения на заготовку в качестве смазки композиции, состоящей из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, масс %: 97-85 и 3-15, соответственно, снизить износ рабочей поверхности пуансона и матрицы, и повысить качество обработанной поверхности заготовок, а также повысить производительность изготовления оболочек из-за сокращения простоев пресса при замене изношенных пуансона и матрицы, данное соотношение компонентов, масс является оптимальным, определено экспериментально, при значении универсального модификатора менее 3% износостойкость рабочей поверхности пуансона и матрицы снижается, а при значении более 15% повышается расход универсального модификатора и, соответственно, повышается себестоимость изготовления оболочек;

- нанесения на заготовку в качестве смазки «Цинк стеарат смесевой» снизить износ рабочей поверхности пуансона и матрицы и повысить качество обработанной поверхности заготовок и повысить производительность изготовления оболочек из-за сокращения простоев пресса при замене изношенных пуансона и матрицы.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, то что предлагаемое технического решения явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в устройстве для изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов, содержащем пуансон, матрицу, съемник, бандаж и корпус, в отличие от прототипа, согласно изобретению, пуансон и матрица выполнены из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности пуансона и матрицы нанесено хромовое покрытие Х15 тв, рабочая часть пуансона выполнена с передним коническим, цилиндрическим и задним коническим участками, при этом передний конический участок выполнен с углом 55-60°, цилиндрический участок выполнен длиной 1,4-1,6 мм, шириной 0,13-0,18 мм, с радиусами сопряжения с передним и задним коническими участками 0,3-0,5 мм и диаметром, равным 1,1-1,2 диаметра торца пуансона, а задний конический участок выполнен с углом 87-88°, в центральной части торца пуансона выполнено крестообразное углубление со сторонами длиной 0,15-0,2 диаметра торца пуансона, глубиной 0,15-0,25 мм, треугольного профиля с углом 90-120°, при этом матрица снабжена коническим заходным и цилиндрическим участками, конический заходный участок матрицы выполнен с углом 5-10°, длиной, составляющей 0,5-0,7 толщины заготовки, а цилиндрический участок выполнен длиной, составляющей 1,2-1,5 толщины заготовки и с радиусным переходом в дно матрицы.

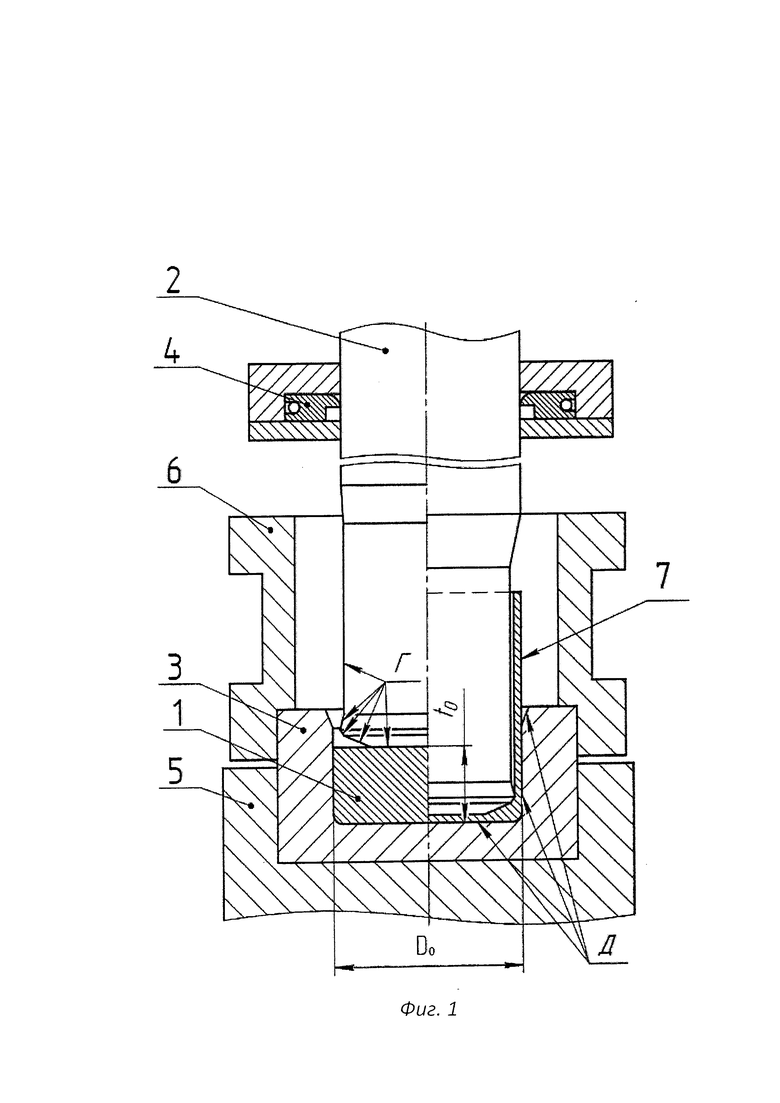

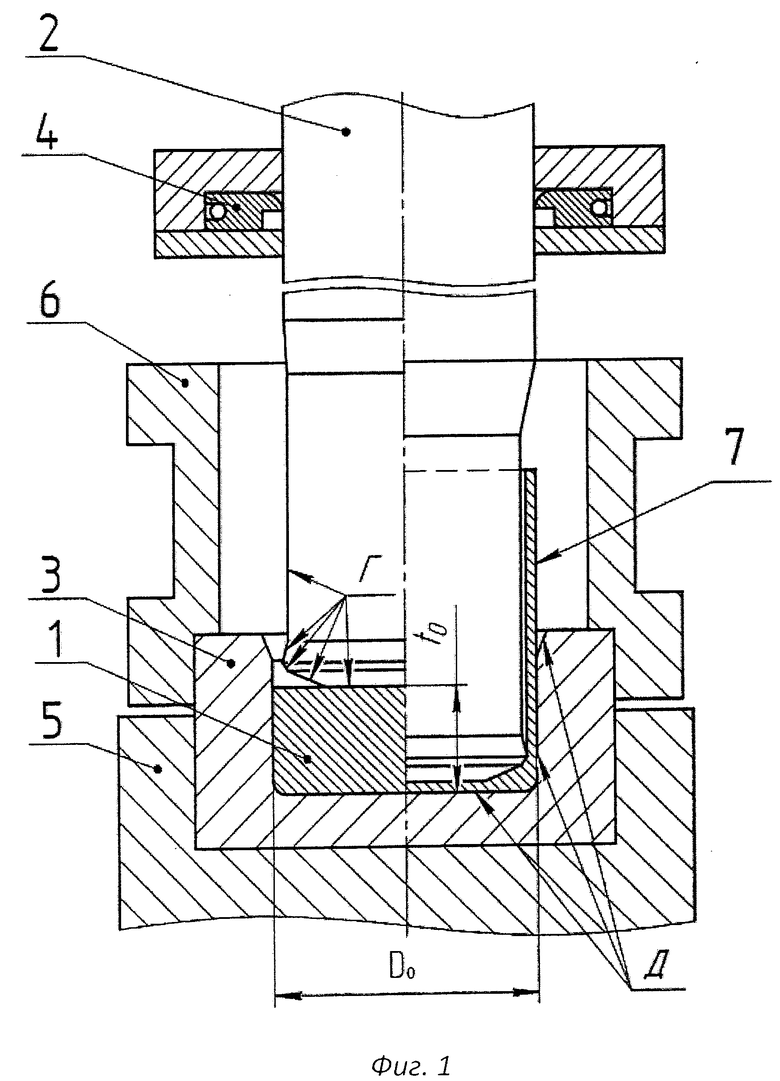

Сущность изобретения поясняется чертежами, где: на фиг.1 изображена схема устройства для обратного выдавливания тонкостенных осесимметричных оболочек, включающая: заготовку 1, пуансон 2, матрицу 3, съемник 4, бандаж 5, корпус 6 и заготовку 7 после обратного выдавливания.

Г - рабочая поверхность пуансона 2,

Д - рабочая поверхность матрицы 3,

Do - диаметр заготовки 1, мм,

to - толщина заготовки 1, мм,

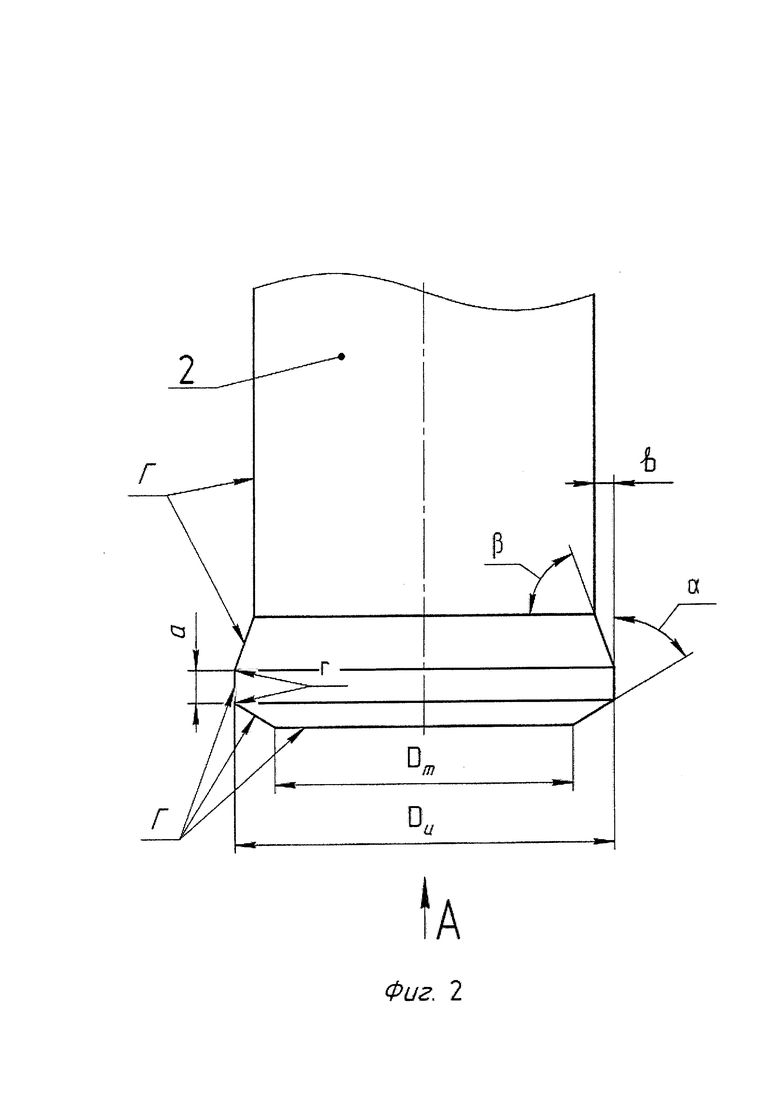

На фиг.2 изображен пуансон 2, где:

Dm - диаметр торца пуансона, мм,

Dц - диаметр цилиндрического участка, мм,

α - угол наклона переднего конического участка,

а - длина цилиндрического участка, мм,

r - радиус сопряжения цилиндрического и конических участков, мм,

в - ширина цилиндрического участка, мм,

β - угол наклона заднего конического участка,

Г - рабочая поверхность пуансона.

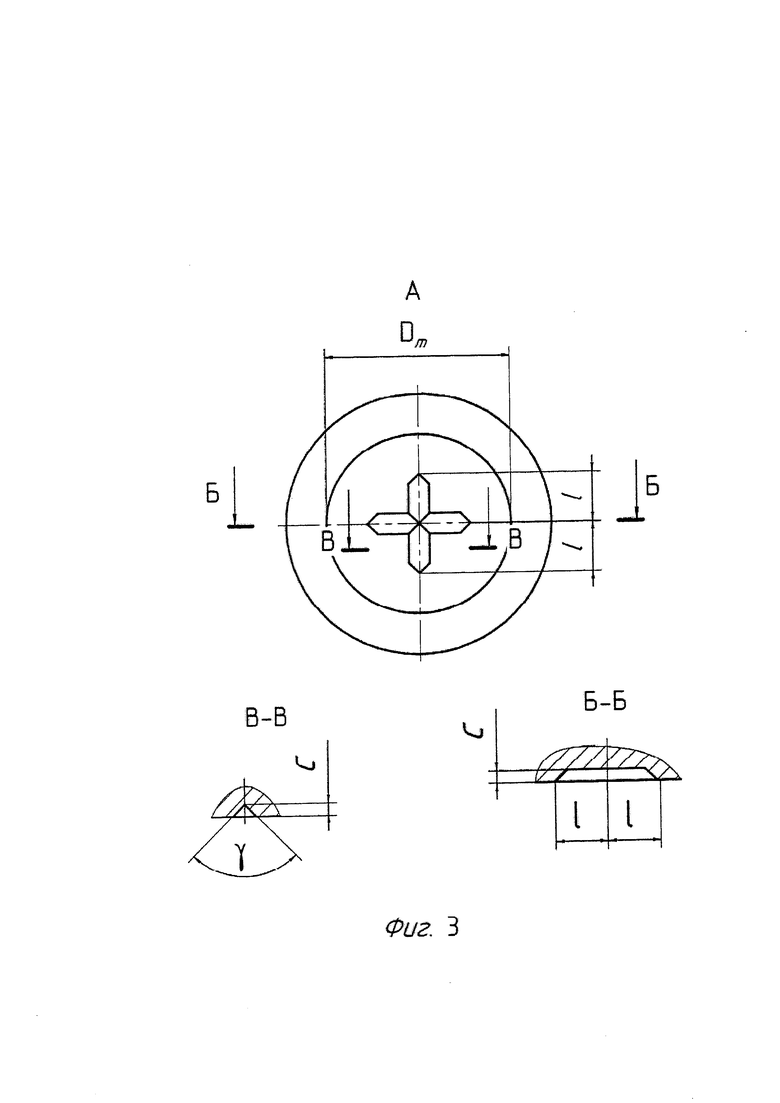

На фиг.3, вид А на фиг.2 изображено крестообразное углубление со сторонами длиной l мм, глубиной с мм и с углом профиля γ, сечения Б-Б и ВВ.

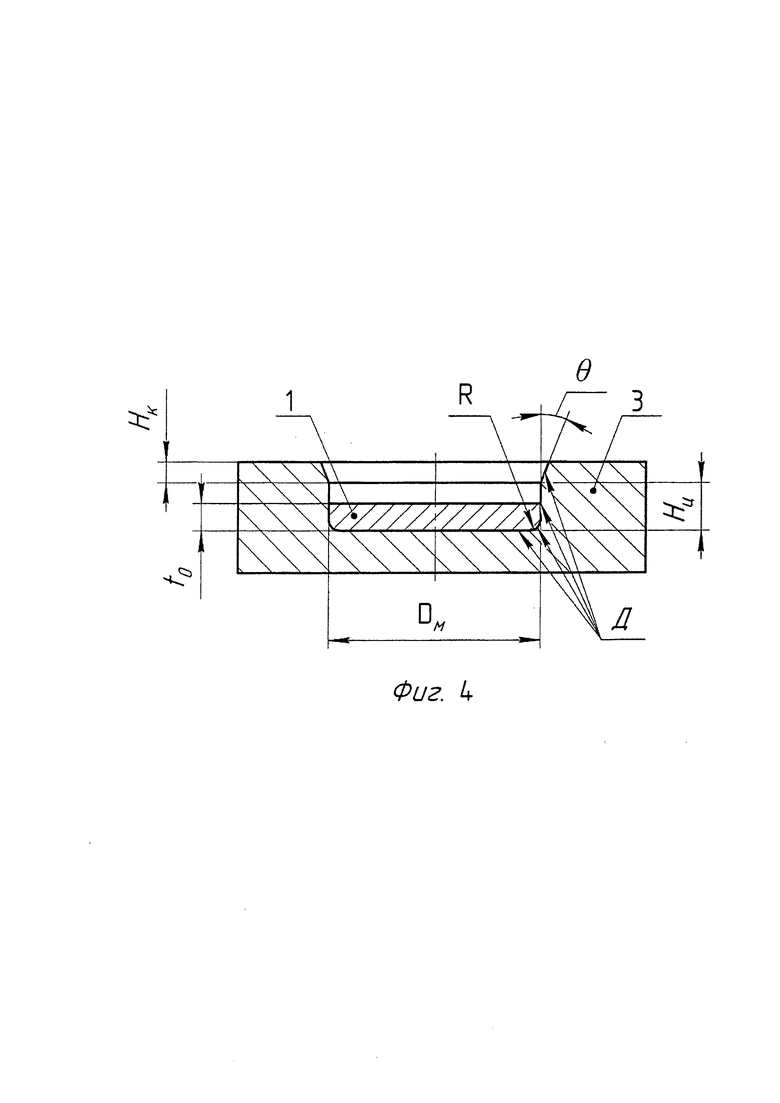

На фиг.4 изображена матрица 3 с заготовкой 1, где:

t0 - толщина заготовки 1, мм,

Нк - длина заходного конического участка, мм,

Нц - длина цилиндрического участка, мм,

R - радиус перехода цилиндрического участка в дно матрицы 3, мм,

Dм - диаметр цилиндрического участка матрицы 3, мм,

- угол наклона заходного конического участка,

- угол наклона заходного конического участка,

Д - рабочая поверхность матрицы 3.

Вышеописанное устройство для изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов осуществляется следующим образом.

Заготовку 1, фиг.1 и фиг.4 из алюминиевого сплава диаметром Do мм и толщиной t0 мм устанавливают в матрицу 3 устройства, состоящего из пуансона 2, матрицы 3, закрепленной в бандаже 5, корпуса 6 и съемника 4.

Деформирующий инструмент - пуансон 2 и матрица 3 выполнены из стали Х12Ф1 с твердостью HRC 58-65.

На рабочие поверхности Г пуансона 2 и Д матрицы 3 нанесено хромовое покрытие Х15тв.

Передний конический участок пуансона 2, фиг.2 выполнен с углом α=55-60°.

Цилиндрический участок пуансона 2, фиг.2 выполнен длиной а=1,4-1,6 мм, шириной в=0,13-0,18 мм с радиусами сопряжения r=0,3-0,5 мм и диаметром Dц=1,1-1,2 Dm.

Задний конический участок пуансона 2, фиг.2 выполнен с углом β=87-88°.

В центральной части торца пуансона 2, фиг.3, вид А с фиг.2, выполнено крестообразное углубление со сторонами l мм=0,15 - 0,2 Dm, глубиной с=0,15-0,25 мм с углом профиля γ=90-120°.

Матрица 3, фиг.4 выполнена с коническим заходным участком  =5-10°, длиной Нк мм=0,5 - 0,7to, с цилиндрическим участком диаметром DM мм длиной 1,2 - 1,5 толщины заготовки, и с радиусом R мм перехода в дно.

=5-10°, длиной Нк мм=0,5 - 0,7to, с цилиндрическим участком диаметром DM мм длиной 1,2 - 1,5 толщины заготовки, и с радиусом R мм перехода в дно.

В частных случаях, то есть, в конкретных формах выполнения на рабочие поверхности Г пуансона 2 и Д матрицы 3 фиг.1 нанесено износостойкое антифрикционное покрытие, в качестве смазки на заготовку 1 нанесена композиция, состоящая из индустриального масла и фторсодержащего поверхностно-активного вещества, или нанесен на заготовку 1 в качестве смазки «Цинк стеарат смесевой».

Обратное выдавливание заготовок осуществляют на устройстве, установленном на прессе модели К2039 с усилием 8000кН 800 т/с.

Получают заготовку 7, фиг.1.

Удаление заготовки 7 с пуансона 2 осуществляют съемником 4 при обратном ходе ползуна пресса.

Пример.

Устройство для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов устанавливают на прессе модели К2039 с усилием 8000кН (800 т/с).

Заготовку 1, фиг.1 из алюминиевого сплава АД1 или А0, А5, А6, А7, АД0, ГОСТ 17282-99 диаметром Do=50 мм, толщиной to=7 мм устанавливают в матрицу 3 и пуансоном 2 при прямом ходе ползуна пресса осуществляют обратное выдавливание заготовки 1 с образованием заготовки 7.

При обратном ходе ползуна пресса осуществляется удаление заготовки 7 с пуансона 2 съемником 4, фиг.1.

Пуансон 2 и матрица 3 выполнены из стали Х12Ф1 ГОСТ 5950-2000 с твердостью HRC 58-65.

На рабочую поверхность Г пуансона 2 и Д матрицы 3 нанесено хромовое покрытие Х15тв, фиг.3, фиг.4.

Рабочая часть пуансона 2, фиг.2 снабжена передним коническим участком с углом α=55-60° цилиндрическим участком длиной а=1,4-1,6 мм, шириной в=0,13-0,18 мм и диаметром Dц=48,15 мм.

При Dm=43 мм Dц=1,119⋅Dm.

Dц=1,1-1,2⋅Dm по формуле изобретения.

Задний конический участок рабочей части пуансона 2 выполнен с углом β=87-88°

В центральной части торца пуансона 2 фиг.3, вид А с фиг.2 выполнено крестообразное углубление со сторонами l=7 мм, что при Dm=43 мм составляет l=0,163⋅Dm.

l=0,15-0,2 Dm по формуле изобретения.

Глубина конического участка с=0,15-0,25 мм.

Угол треугольного профиля конического участка γ=90-120°

Матрица 3, фиг.4 снабжена коническим заходным участком с углом  =5-10° длиной Нк=4.9 мм, что при толщине стенки заготовки to=7MM составляет Нк=0,7⋅to.

=5-10° длиной Нк=4.9 мм, что при толщине стенки заготовки to=7MM составляет Нк=0,7⋅to.

Н к=0,5-0,7to по формуле изобретения.

Цилиндрический участок матрицы 3 выполнен диаметром Dm=50,05 мм, длиной Нц=10,5 мм, что при толщине стенки заготовки to=7 мм составляет Нц=1,5t0

Нц=1,2-1,5to по формуле изобретения.

Радиус перехода цилиндрического участка в дно R=3 мм.

В частном случае, то есть, в конкретной форме выполнения, на рабочую поверхность Г пуансона 2 и на рабочую поверхность Д матрицы 3 нанесено износостойкое антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

В частном случае, то есть, в конкретной форме выполнения на заготовку 1 в качестве смазки нанесена композиция, состоящая из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, масс %: 97-85 и 3-15, соответственно.

В частном случае, то есть, в конкретной форме выполнения, на повышение износостойкости рабочей поверхности деформирующего инструмента и производительности изготовления.

Устройство может быть использовано при производстве различных тонкостенных осесимметричных оболочек из алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями на опытных образцах оболочек, изготовленных на устройстве по данному техническому предложению.

В настоящее время разработана техническая документация, проведены испытания и намечено серийное производство оболочек на устройстве по предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов | 2024 |

|

RU2836400C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Деформирующий инструмент ротационной вытяжки осесимметричных оболочек из высокоуглеродистых и легированных сталей | 2016 |

|

RU2629417C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Устройство для изготовления профильных оболочек давильно-раскатной обработкой | 2023 |

|

RU2825737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| Способ изготовления осесимметричных оболочек | 2022 |

|

RU2780417C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных осесимметричных оболочек из алюминиевых сплавов. Устройство содержит пуансон и матрицу из стали Х12Ф1 с твердостью HRC 58÷65. Рабочая часть пуансона снабжена передним коническим, цилиндрическим и задним коническим участками. Передний конический участок выполнен с углом 55-60°. Цилиндрический участок имеет длину 1,4-1,6 мм, ширину 0,13-0,18 мм и диаметр, равный 1,1-1,2 диаметра торца пуансона. Задний конический выполнен с углом 87-88°. В центральной части торца пуансона выполнено крестообразное углубление со сторонами длиной 0,15-0,2 диаметра торца пуансона, глубиной 0,15-0,25 мм, треугольного профиля с углом 90-120°. Матрица снабжена коническим заходным и цилиндрическим участками. Конический участок выполнен с углом 5-10°, длиной 0,5-0,7 толщины заготовки. Цилиндрический участок имеет длину, составляющую 1,2-1,5 толщины заготовки. В результате обеспечивается получение оболочек с высоким качеством поверхности, повышение износостойкости деформирующего инструмента и производительности изготовления. 3 з.п. ф-лы, 4 ил., 1 пр.

1. Устройство для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов, содержащее пуансон, матрицу, съемник, бандаж и корпус, отличающееся тем, что пуансон и матрица выполнены из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности пуансона и матрицы нанесено хромовое покрытие Х15тв, рабочая часть пуансона выполнена с передним коническим, цилиндрическим и задним коническим участками, при этом передний конический участок выполнен с углом 55-60°, цилиндрический участок выполнен длиной 1,4-1,6 мм, шириной 0,13-0,18 мм, с радиусами сопряжения с передним и задним коническими участками 0,3-0,5 мм и диаметром, равным 1,1-1,2 диаметра торца пуансона, а задний конический участок выполнен с углом 87-88°, в центральной части торца пуансона выполнено крестообразное углубление со сторонами длиной 0,15-0,2 диаметра торца пуансона, глубиной 0,15-0,25 мм, треугольного профиля с углом 90-120°, при этом матрица снабжена коническим заходным и цилиндрическим участками, конический заходный участок матрицы выполнен с углом 5-10°, длиной, составляющей 0,5-0,7 толщины заготовки, а цилиндрический участок выполнен длиной, составляющей 1,2-1,5 толщины заготовки и с радиусным переходом в дно матрицы.

2. Устройство по п. 1, отличающееся тем, что на рабочие поверхности пуансона и матрицы нанесено износостойкое антифрикционное покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

3. Устройство по п. 1, отличающееся тем, что оно выполнено с возможностью обратного выдавливания тонкостенной осесимметричной оболочки из заготовки, на которую в качестве смазки нанесена композиция, состоящая из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора УМ при соотношении компонентов, масс. %: 97-85 и 3-15, соответственно.

4. Устройство по п. 1, отличающееся тем, что оно выполнено с возможностью обратного выдавливания тонкостенной осесимметричной оболочки из заготовки, на которую в качестве смазки нанесен «Цинк стеарат смесевой».

| Штамп для выдавливания изделий типа тонкостенных стаканов | 1981 |

|

SU1007815A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| ПУАНСОН ДЛЯ ОБРАТНОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ | 2003 |

|

RU2240200C1 |

| Способ получения изделий типа тонкостенных станков | 1973 |

|

SU616032A1 |

| US 3706118 A1, 19.12.1972 | |||

| DE 102008004414 B4, 08.09.2016 | |||

| РОМАНОВСКИЙ В.П., Справочник по холодной штамповке, Издательство "Машиностроение", Л., 1971, с | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

Авторы

Даты

2025-01-21—Публикация

2024-02-28—Подача