1

Изобретение. относится к машиностроению и может быть использовано на машиностроительных заводах, связанных с обработкой глубоких и точных отверстий.

Известен инструмент для обработки глубоких отверстий, выполненный в виде двух, расположенных одна в другой, труб, предварительно напрягаемых силами упругой крутильной деформации посредством винтовой пары, состояш.ей из коронки с резьбой и резьбовой втулки 1.

Недостатком известной конструкции является то, что поглош,аемая энергия колебаний, возникающих при резании, сравнительно невелика и наличие вибраций отрицательно сказывается на качестве обработанной поверхности.

Целью изобретения является повышение виброустойчивости инструмента и улучшение качества обработанной поверхности.

Поставленная цель достигается тем, что инструмент для обработки глубоких отверстий снабжен фланцем, жестко связанным с наружной трубой, и тонкостенной втулкой, размещенной внутри резьбовой втулки и образующей совместно с фланцем и наружной

трубой замкнутую полость под введенный в инструмент демпфирующий материал.

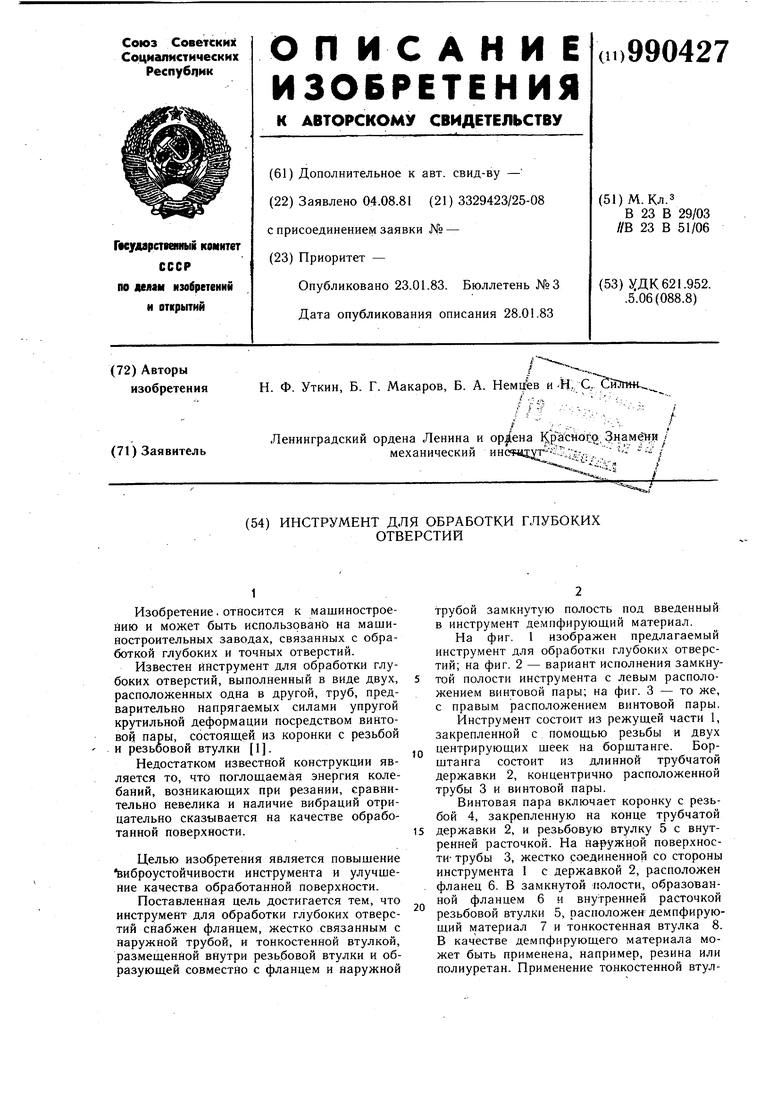

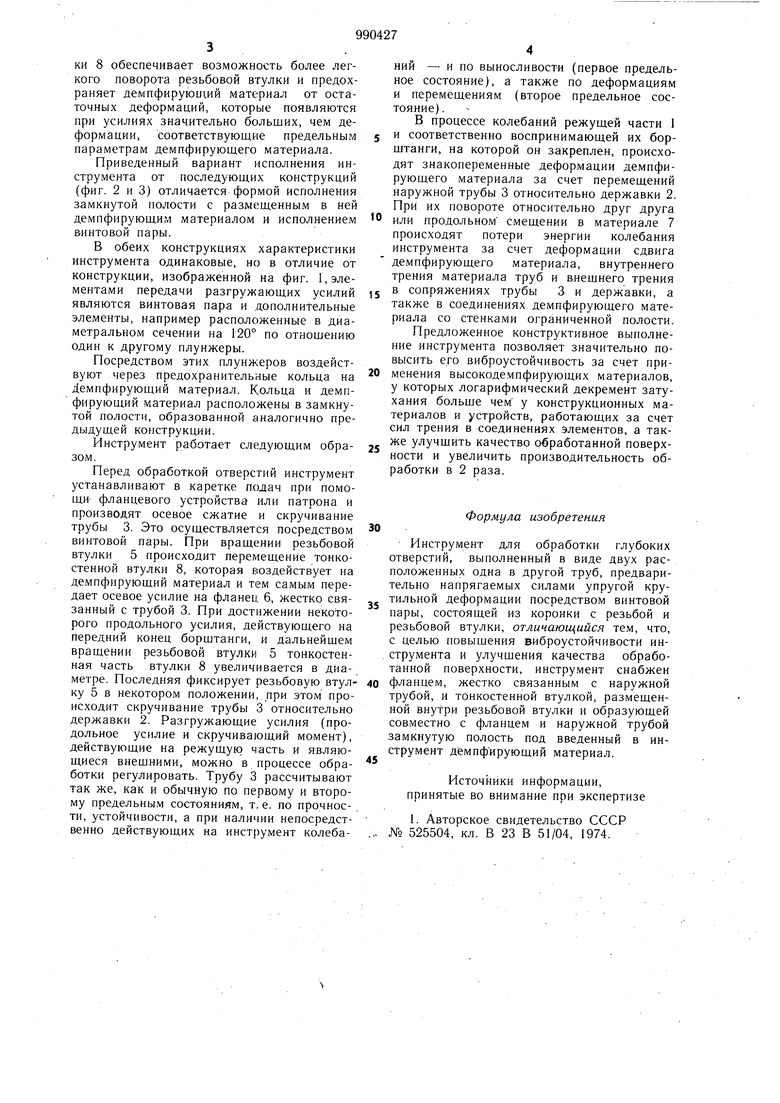

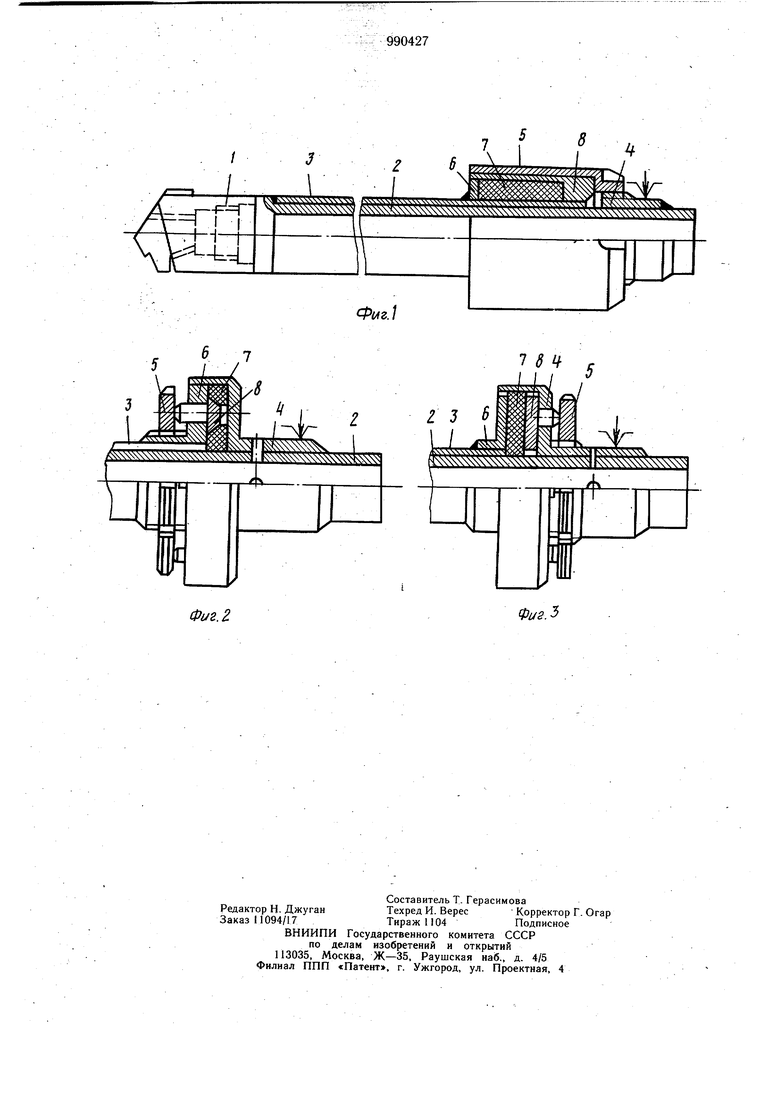

На фиг. 1 изображен предлагаемый инструмент для обработки глубоких отверстий; на фиг. 2 - вариант исполнения замкну5 той полости инструмента с левым расположением винтовой пары; на фиг. 3 - то же, с правым расположением винтовой пары. Инструмент состоит из режущей части 1, закрепленной с помощью резьбы и двух

,Q центрирующих шеек на борщтанге. Борштанга состоит из длинной трубчатой державки 2, концентрично расположенной трубы 3 и винтовой пары.

Винтовая пара включает коронку с резьбой 4, закрепленную на конце трубчатой

15 державки 2, и резьбовую втулку 5 с внутренней расточкой. На наружной поверхности- трубы 3, жестко соединенной со стороны инструмента 1 с державкой 2, расположен . фланец 6. В замкнутой полости, образованной фланцем 6 и внутренней расточкой

20 резьбовой втулки 5, расположен демпфируюший материал 7 и тонкостенная втулка 8. В качестве демпфирующего материала может быть применена, например, резина или полиуретан. Применение тонкостенной втулки 8 обеспечивает возможность более легкого поворота резьбовой втулки и предохраняет демпфируюишй материал от остаточных деформаций, которые появляются при усилиях значительно больших, чем деформации, соответствующие предельным параметрам демпфирующего материала. Приведенный вариант исполнения инструмента от последующих конструкций (фиг. 2 и 3) отличается формой исполнения замкнутой полости с размещенным в ней демпфирующим материалом и исполнением винтовой пары. В обеих конструкциях характеристики инструмента одинаковые, но в отличие от конструкции, изображенной на фиг. 1, элементами передачи разгружающих усилий являются винтовая пара и дополнительные элементы, например расположенные в диаметральном сечении на 120° по отнощению один к другому плунжеры. Посредством этих плунжеров воздействуют через предохранительные кольца на Демпфирующий материал. Кольца и демпфирующий материал расположены в замкнутой полости, образованной аналогично предыдущей конструкции. Инструмент работает следующим образом. Перед обработкой отверстий инструмент устанавливают в каретке подач при помощи фланцевого устройства или патрона и производят осевое сжатие и скручивание трубы 3. Это осуществляется посредством винтовой пары. При вращении резьбовой втулки 5 происходит перемещение тонкостенной втулки 8, которая воздействует на демпфирующий материал и тем самым передает осевое усилие на фланец 6, жестко связанный с трубой 3. При достижении некоторого продольного усилия, действующего на передний конец борштанги, и дальнейщем вращении резьбовой втулки 5 тонкостенная часть втулки 8 увеличивается в диаметре. Последняя фиксирует резьбовую втулку 5 в некотором положении, при этом происходит скручивание трубы 3 относительно державки 2. Разгружающие усилия (продольное усилие и скручивающий момент), действующие на режущую часть и являющиеся внешними, можно в процессе обработки регулировать. Трубу 3 рассчитывают так же, как и обычную по первому и второму предельным состояниям, т. е. по прочности, устойчивости, а при наличии непосредственно действующих на инструмент колебаний - и по выносливости (первое предельное состояние), а также по деформациям и перемещениям (второе предельное состояние). В процессе колебаний режущей части 1 и соответственно воспринимающей их борштанги, на которой он закреплен, происходят знакопеременные деформации демпфирующего материала за счет перемещений наружной трубы 3 относительно державки 2. При их повороте относительно друг друга или продольном смещении в материале 7 происходят потери энергии колебания инструмента за счет деформации сдвига демпфирующего материала, внутреннего трения материала труб и внешнего трения в сопряжениях трубы 3 и державки, а также в соединениях демпфирующего материала со стенками ограниченной полости. Предложенное конструктивное выполнение инструмента позволяет значительно повысить его виброустойчивость за счет применения высокоде.мпфирующих материалов, у которых логарифмический декремент затухания больше чем у конструкционных материалов и устройств, работающих за счет сил трения в соединениях элементов, а также улучшить качество обработанной поверхности и увеличить производительность обработки в 2 раза. Формула изобретения Инструмент для обработки глубоких отверстий, выполненный в виде двух расположенных одна в другой труб, предварительно напрягаемых силами упругой крутильной деформации посредством винтовой пары, состоящей из коронки с резьбой и резьбовой втулки, отличающийся тем, что, с целью повыщения виброустойчивости инструмента и улучшения качества обработанной поверхности, инструмент снабжен фланцем, жестко связанным с наружной трубой, и тонкостенной втулкой, размещенной внутри резьбовой втулки и образующей совместно с фланцем и наружной трубой замкнутую полость под введенный в инструмент дёмпфирующий материал. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 525504, кл. В 23 В 51/04, 1974.

Фиг. г

7 д ЧФиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Борштанга для обработки глубоких отверстий | 1980 |

|

SU984700A2 |

| Борштанга | 1989 |

|

SU1761386A1 |

| Стенд для измерения радиального перемещения инструмента | 1978 |

|

SU781026A1 |

| Борштанга для обработки глубоких отверстий | 1980 |

|

SU891234A2 |

| Борштанга для обработки отверстий | 1983 |

|

SU1093408A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1521536A2 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

| Инструмент для виброобработки глубоких отверстий (его варианты) | 1985 |

|

SU1253745A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-04—Подача