Изобретение относится к дуговой сварке злектрозаклепками (точками) неплавящимся электродом в среде защитных газов и может быть использовано в отраслях машиностроения, судостроения, автомобилестроения, преиму-: щественно для сварки цветных металлов и сплавов малой толщины„

Целью изобретения является повышение качества формирования электрозаклепки при сварке тонколистовых элементов и устранение расхода присадочного материалао

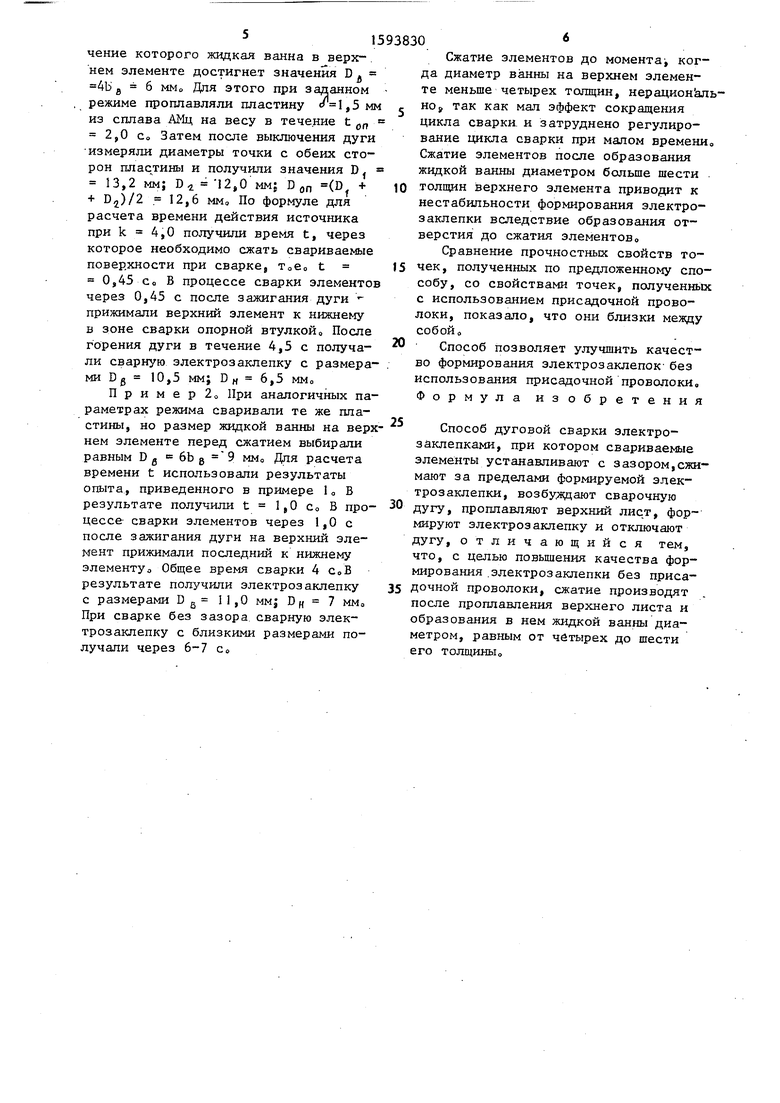

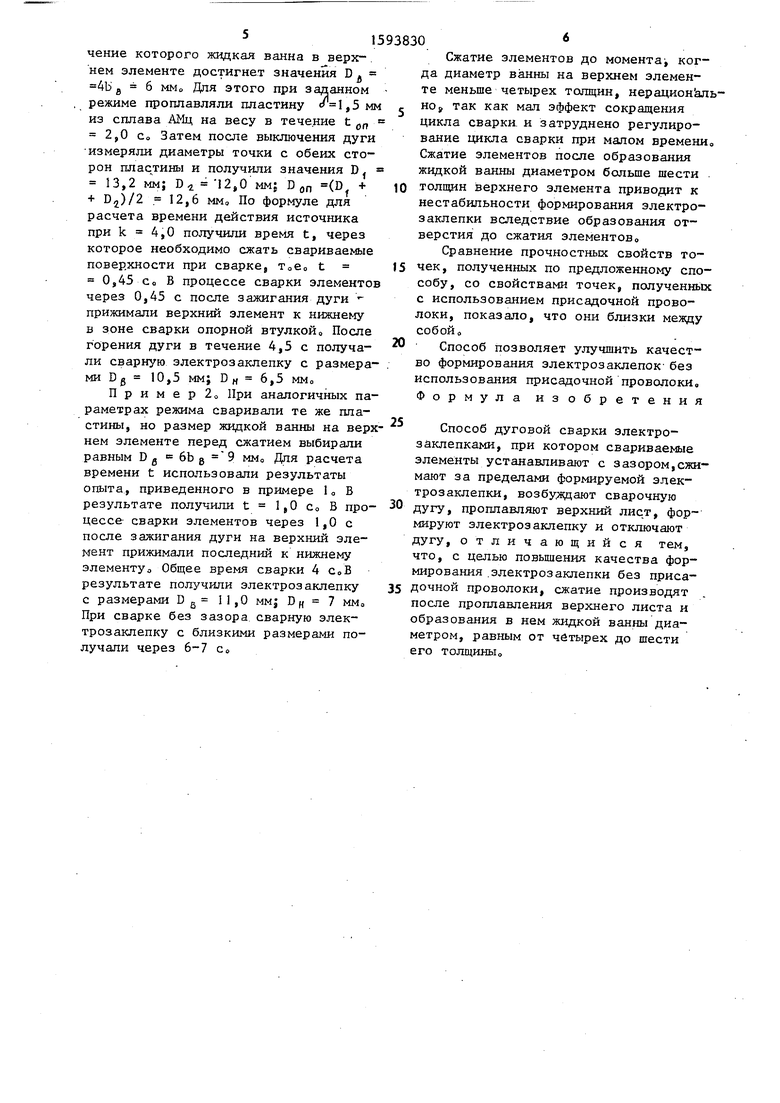

На фиго - 3 показаны стадии про- цесса сваркио

Сущность способа заключается в том, что свариваемые элементы 1 и 2 толщиной cPj и сГц перед сваркой устанавливают с зазором в околошовной зоне и зоне заклепки с помощью теплоизолирующей прокладки 3, что устраняет теплоотвод от верхнего элемента к нижнему о Свариваемые элементы 1-й. 2 вместе с прокладкой 3 устанавливают на подкладку 4 и прижимают к ней прижимами 5 а В сопло 6 плазмотрона подают плазмообразукаций газ и зажигают дугу 7 между электродом 8 плазмотрона и верхним элементом 1„ При горении дуги 7 на верхний элемент 1 вследствие отсутствия теплоотвода в нижний элемент 2 ускоренно образуется жидкая ванна диаметром Dgo При достижении жидкой ванной диаметра D, равного четырем-шести толщинам верхнего элемента 1, облегчается образование о тверстия в жидкой ванне Перед образованием отверстия верхний элеО

Од

«.0

мент прижимается свариваемой поверхностью опорной втулки 9J изолированной от согша 6 втулкой 10,к свариваемой поверхности нижнего элемента 2 и прокладке 4, образуя хороший тепловой контакт о Под действием давления дуги 7 и сил поверхностного натяжения в жидкой ванне верхнего элемента 1 образуется отверстие диаметром Dg и активное пятно дуги перемещается на нижний элемент 2, образуя на нем жидкую ванну диаметром D. (фиго2)с Жидкая ванна на верхнем элементе I принимает форму торао При достижении жидкой BaiiHou в нижнем элементе 2 размера D, равного диаметру отверстия D, в верхнем элементе 1,жидкая ванна верхнего элемента вливается в ванну нижнего, образуя общую ванну с диаметром соединения, равным После этого дуга отключается, формируется сварная электрозаклепкао

Для всех толщин критический диаметр жидкой ванны D g бсГо

При диаметре жидкой ванны D g : более устойчиво состояние с плосю поверхностью ванны, а при D D

вкр

состояние с поверхностью тора. Однако переход от одной формы поверхности к другой происходит не самопроизвольно, а под действием давления дуги,,

Визуальное наблюдение за жидкой ванной при действии дуги показывает, что в начале процесса зеркало ванны малого диаметра, слабо прогибается под давлением дуги С увеличением размера ванны прогиб увеличивается и при достижении определенного диаметра образуется отверстие Сжимать свариваемые элементы до образования размера ванны меньше четырех толщин верхнего элемента нецелесообразно из-за неполного использования эффекта уста-, новки элементов с зазоромо Сжимать свариваемые элементы при диаметре ванны более шести толщин нельзя, так как отверстий возникает до соприкосновения свариваемых поверхностей и это приводит к ухудшению стабильности формирования электрозаклепкио Момент сжатия соединяемых поверхностей можно определять с помощью зависимостей распространения тепла в элементах

Калориметрические исследования сварки Электрозаклепками сплава АМц сжатой трехфазной дугой показали,что для расчет диаметра жидкой ванны с

точностью в пределах 10% применима расчетная схема неподвижного линейного источника тепла в пластине

,f

JJj(.

§й

Е,( D

16 at

где Тр - температура плавления металла, Kj

температура металла до сварки, KJ

теплопроводность, Вт(см-К); толщина пластины, см| эффективная мощность источТ

д

ника тепла, Вт|

а t D

Е.

коэффициент температуропроводности, время действия источника,сj диаметр жидкой ванны,см; показательная функцияо По данной формуле можно определять время, в течение которого жидкая ванна достигнет диаметра, равного четырем шести толщинамо Из формулы вы- текает, что отношение для заданного материала и режима дуги постоянно Отсюда получаем расчетно- экспериментальный метод определения времени горения дуги для получения заданного диаметра ванны

1|./.а:.,

on

on

5

0

5

0

5

где D

on

on

коэффициент, k 4-6| средние диаметр и время, полученные опытным путемь Пример 1о Производилась сварка пластин из -сплава АМц толщиной Ij5 + 1,5 мм сжатой трехфазной дугой по предлагаемому способу Диаметр сопла плазмотрона составлял d (- 4 мм, длина канала сопла 1 4 мм, ток в детали I g 120 А, расход плазмообра- зующего аргонаG 4 л/мин, расстояние между соплом и верхним элементом , 1, 5 мм, а между торцевой поверхностью опорной втулки сопла и верхним элементом 1 (,п 3 мм Перед сваркой между элементами на расстоянии 1 30 мм от места сварки электрозаклепки устанавливали кольцевую прокладку из текстолита толщиной 1 мм На этом же расстоянии верхний элемент прижимался к текстолитовой подкладке и нижнему элементув Зазор между элементами в зоне с 1 т 30 мм составлял 1 мм„

Перед сваркой экспериментально-расчетным путем определяли время, в течение которого жидкая ванна в верх-, нем элементе достигнет значения D 4Ь g 6 ммо Для этого при заданном режиме проплавляли пластину ,5 мм из сплава АМц на весу в течение t р 2,0 с Затем после выключения дуги -измеряли диаметры точки с обеих сторон ттастины и получили значения D, 13,2 мм; D 12,0 мм; D ,„ (D + + 02)72 12,6 ммо По формуле для расчета времени действия источника при k 4,0 получили время t, через которое необходимо сжать свариваемые поверхности при сварке, Тое t 0,45 Со В процессе сварки элементов через 0,45 с после зажигания дуги прижимали верхний элемент к нижнему в зоне сварки опорной втулкой После горения дуги в течение 4,5 с получали сварную электрозаклепку с размерами Dg 10,5 мм; DH 6,5 ммо

Пример 2о При аналогичных параметрах режима сваривали те же ппа- стины, но размер жидкой ванны на верхнем элементе перед сжатием выбирали равным Dg бЬе 9 ммо Для расчета времени t использовали результаты опыта, приведенного в примере 1о В результате получили t 1,0 с В процессе сварки элементов через 1,0 с после зажигания дуги на верхний элемент прижимали последний к нижнему элементуо Общее время сварки 4 с,В результате получили электрозаклепку с размерами D g 11,0 мм| DH 7 мМо При сварке без зазора сварную электрозаклепку с близкими размерами получали через 6-7 Со

Сжатие элементов до момента когда диаметр ванны на верхнем элементе меньше четырех толщин, нерацион ально, так как мал эффект сокращения цикла сварки, и затруднено регулирование цикла сварки при малом временио Сжатие элементов после образования жидкой ванны диаметром больше шести

толщин верхнего элемента приводит к нестабильности формирования электрозаклепки вследствие образования отверстия до сжатия элементов

Сравнение прочностных свойств точек, полученных по предложенному способу, со свойствами точек, полученньгх с использованием присадочной прово- показало, что они близки между

л ОКИ,

собой I

Способ позволяет улучшить качество формирования электрозаклепок-без использования присадочной проволоки. Формула изобретения

25

30

Способ дуговой сварки электрозаклепками, при котором свариваемые элементы устанавливают с зазором,сжмают за пределами формируемой электрозаклепки, возбуждают сварочную дугу, проплавляют верхний лист, формируют электрозаклепку и отключают дугу, отличающийся тем, что, с целью повышения качества формирования .электрозаклепки без приса- 35 дочной проволоки, сжатие производят после проплавления верхнего листа и образования в нем жидкой ванны диаметром, равным от четырех до шести его толщиныо

в6 Ю

Газ IJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки электрозаклепками | 1988 |

|

SU1581509A1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ дуговой сварки электрозаклепками | 1990 |

|

SU1745460A1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542938C2 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ дуговой сварки электрозаклепками | 1986 |

|

SU1440641A1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2292256C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

Изобретение относится к дуговой сварке электрозаклепками неплавящимся электродом в среде защитных газов и может быть использовано в отраслях машиностроения, судостроения, автомобилестроения, преимущественно при сварке цветных металлов и сплавов малой толщины. Цель изобретения - повышение качества формирования электрозаклепки. Свариваемые детали первоначально устанавливают с зазором. После образования в верхнем элементе жидкой ванны размером от четырех до шести его толщины свариваемые элементы сжимают. Под действием давления дуги жидкий металл верхнего элемента оттесняется к периферии сварочной ванны и проплавляется нижний элемент. После отключения дуги образуется электрозаклепочное соединение. При сварке по данному способу обеспечивается уменьшение времени сварки, не требуется использование присадочного материала. 3 ил.

иг,1

| Способ дуговой точечной сварки с принудительным глубоким проплавлением | 1975 |

|

SU556008A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-24—Подача