1

(21)4498991/31-27

(22)15.09.88

(46) 30.07.90. Вюл. № 28

(71)Толъяттинский политехнический институт

(72)В.П. Сидоров, и.П. Куркин и Б.И. Столбов

(53)621.791.75(088.8)

(56) Заявка Японии ff 60-68156, кл. В 23 К 9/00, 1985.

Авторское свидетельство СССР № 1440641, кл. В 23 К 9/16, 1987.

(54)СПОСОБ ДУГОВОЙ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ

(57) Изобретение относится к технологии дуговой сварки и может быть использовано в отраслях промышленности, где применяется дуговая сварка электрозаклепками металлов малой толщины. Цель изобретения - повышение стабильности и формирование сварного соединения при уменьшении расхода плазмообразующего газа. Сварку осуществляют через отверстие в верхнем писте, образуюшееоя при горении дуги, с подачей тазмообразующего гаяа поц рабочим давлением. При сварке сжатой дугой прямого действие процесс расплавпенип верхнего листа ведут при расходе плазмообразующего газа, достаточном для исключения блуждания дуги. При достижении в верхнем листе диаметра ванны, равного не менее тести толщинам верхнего листа, расход плазмообразующего газа увеличивают до рабочего. После образования отверстия расход устанавливают равным первоначальному. Способ обеспечивает шрстч-семи-кратную экономию защитного газа на одну заклепку и получение электрозаклепочных соединений со стабильно близкими геометрическими параметрами. 3 ил.

с

58

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки электрозаклепками | 1988 |

|

SU1593830A1 |

| Способ дуговой сварки электрозаклепками | 1986 |

|

SU1440641A1 |

| Способ дуговой сварки электрозаклепками | 1990 |

|

SU1745460A1 |

| Способ регулирования процесса сварки электрозаклепками и устройство для его осуществления | 1989 |

|

SU1731518A1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

| Способ автоматической электродуговой точечной сварки | 1985 |

|

SU1321540A1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

Изобретение относится к технологии дуговой сварки и может быть использовано в отраслях промышленности, где применяется дуговая сварка электрозаклепками металлов малой толщины. Цель изобретения - повышение стабильности и формирование сварного соединения при уменьшении расхода плазмообразующего газа. Сварку осуществляют через отверстие в верхнем листе, образующееся при горении дуги с подачей плазмообразующего газа под рабочим давлением. При сварке сжатой дугой прямого действия процесс расплавления верхнего листа ведут при расходе плазмообразующего газа, достаточном для исключения блуждания дуги. При достижении в верхнем листе диаметра ванны, равного не менее шести толщин верхнего листа, расход плазмообразующего газа увеличивают до рабочего. После образования отверстия расход устанавливают равным первоначальному. Способ обеспечивает шести-семи-кратную экономию защитного газа на одну заклепку и получение электрозаклепочных соединений со стабильно близкими геометрическими параметрами. 3 ил.

Изобретение относится к сварке и может быть использовано в отраслях, где применяется дуговая точечная сварка металлов малой толщины.

Целью изобретения является повышение стабильного Формирования сварной точки при уменьшении расхода плазмо- образующего газа.

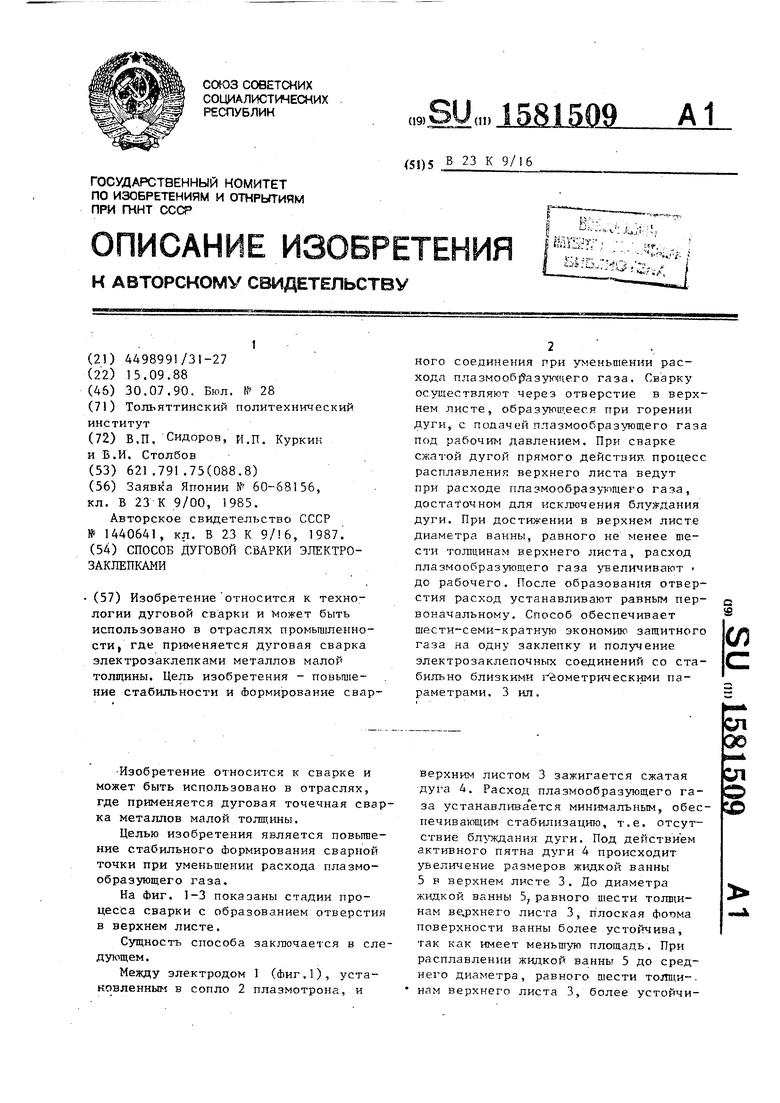

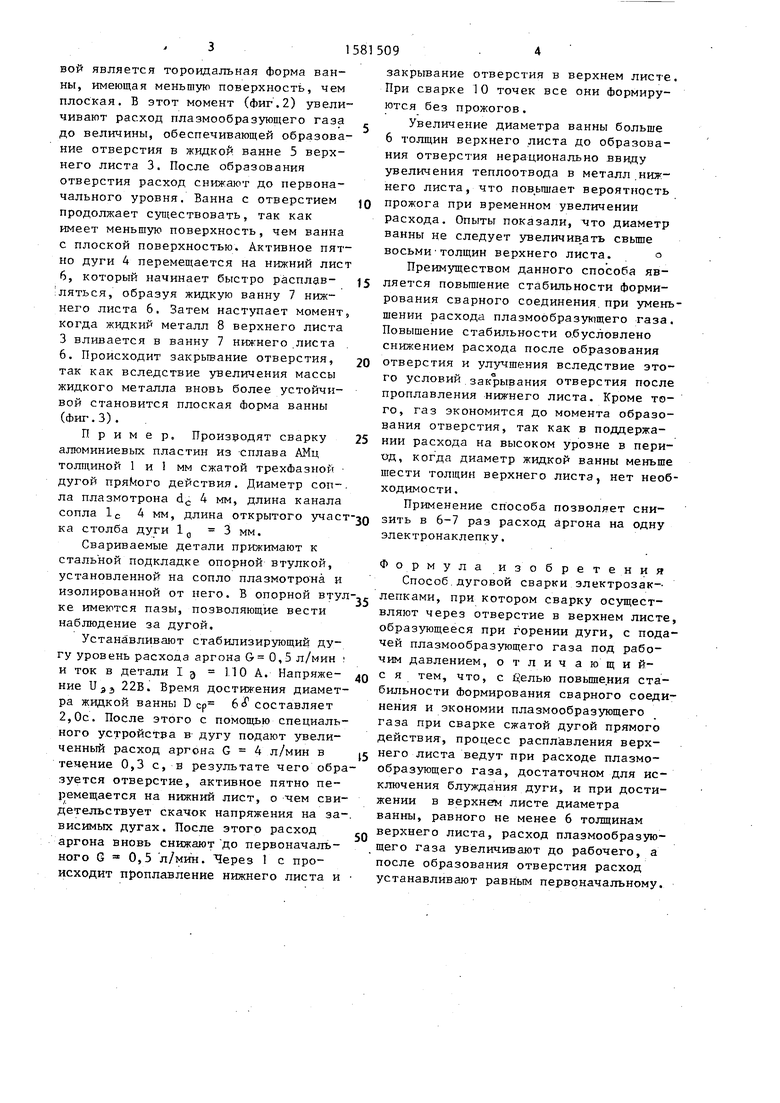

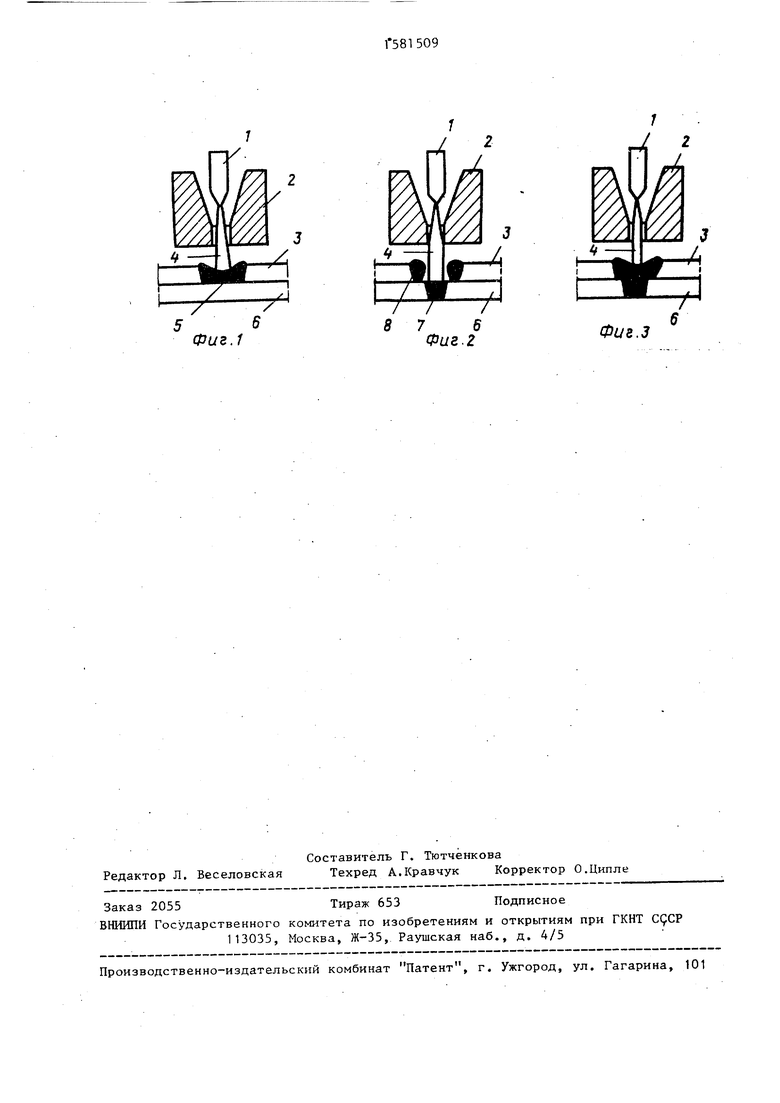

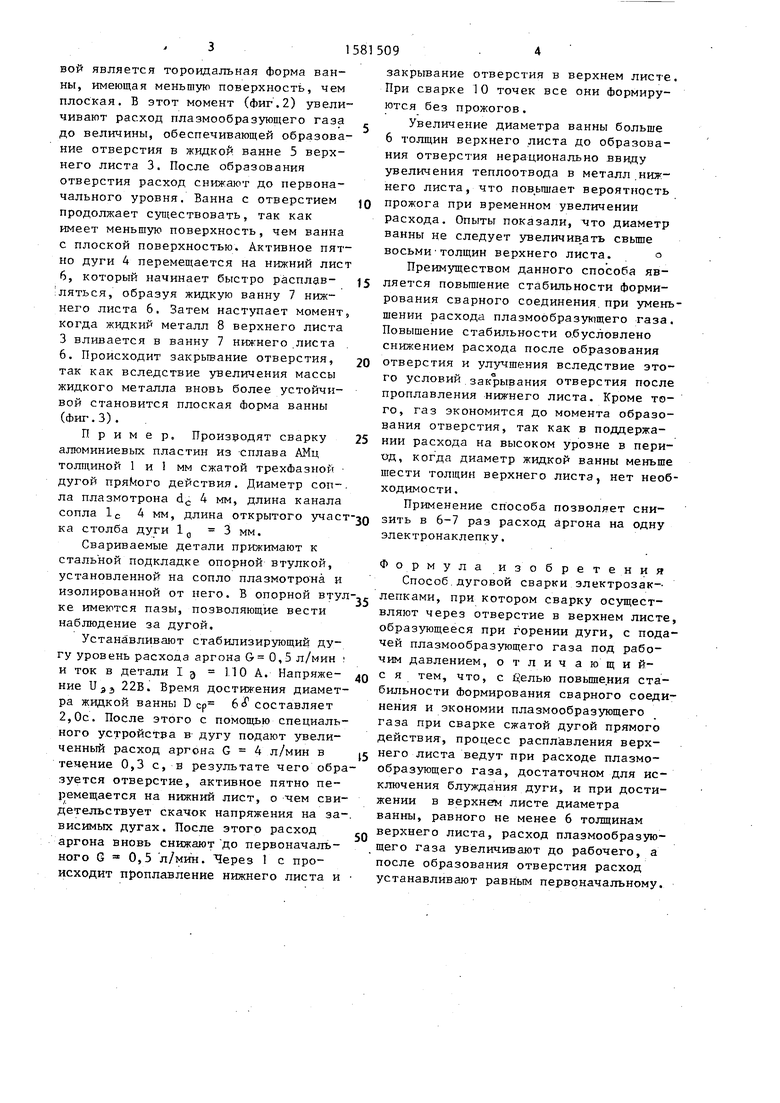

На фиг. 1-3 показаны стадии процесса сварки с образованием отверстия в верхнем листе.

Сущность способа заключается в следующем .

Между электродом 1 (Фиг.1), установленным в сопло 2 плазмотрона, и

верхним листом 3 зажигается сжатая дуга 4. Расход плазмообразующего газа устанавливается минимальным, обеспечивающим стабилизацию, т.е. отсутствие блуждания дуги. Под действием активного пятна дуги 4 происходит увеличение размеров жидкой ванны 5 в верхнем листе 3. До диаметра жидкой ванны 5,равного шести толщинам верхнего листа 3, плоская фопма поверхности ванны более устойчива, гак как имеет меньшую площадь. При расплавлении жидкой ванны 5 до среднего диаметра, равного шести толщинам верхнего листа 3, более устойчиел

00

&

о ж

вой является тороидальная форма ванны, имеющая меньшую поверхность, чем плоская. В этот момент (фиг.2) увеличивают расход плазмообразующего газа до величины, обеспечивающей образование отверстия в жидкой ванне 5 верхнего листа 3. После образования отверстия расход снижают до первоначального уровня. Ванна с отверстием продолжает существовать, так как имеет меньшую поверхность, чем ванна с плоской поверхностью. Активное пятно дуги 4 перемещается на нижний лист 6, который начинает быстро расплав- ляться, образуя жидкую ванну 7 нижнего листа 6. Затем наступает момент, когда жидкий металл 8 верхнего листа 3 вливается в ванну 7 нижнего листа 6. Происходит закрывание отверстия, так как вследствие увеличения массы жидкого металла вновь более устойчивой становится плоская форма ванны (фиг.З).

Пример. Производят сварку алюминиевых пластин из сплава АМц толщиной 1 и 1 мм сжатой трехфазной дугой пряйого действия. Диаметр сопла плазмотрона dc 4 мм, длина канала сопла 1С 4 мм, длина открытого участ ка столба дуги 1„ 3 мм.

Свариваемые детали прижимают к стальной подкладке опорной втулкой, установленной на сопло плазмотрона и изолированной от него. В опорной втул ке имеются пазы, позволяющие вести наблюдение за дугой.

Устанавливают стабилизирующий дугу уровень расхода аргона G 0,5 л/мин и ток в детали I g ПО А. Напряже- ние U ээ 22В. Время достижения диаметра жидкой ванны D ср 6 «Г составляет 2,0с. После этого с помощью специального устройства в дугу подают увеличенный расход аргона G - 4 л/мин в течение 0,3 с, в результате чего образуется отверстие, активное пятно перемещается на нижний лист, о чем свидетельствует скачок напряжения на зависимых дугах. После этого расход

аргона вновь снижают до первоначального G 0,5 л/мин. Через 1 с происходит гфоплавление нижнего листа и

-

j

0

закрывание отверстия в верхнем листе. При сварке 10 точек все они формируются без прожогов.

Увеличение диаметра ванны больше 6 толщин верхнего листа до образования отверстия нерационально ввиду увеличения теплоотвода в металл нижнего листа, что повьтшает вероятность прожога при временном увеличении расхода. Опыты показали, что диаметр ванны не следует увеличивать свыше восьми толщин верхнего листа. о

Преимуществом данного способа является повышение стабильности формирования сварного соединения при уменьшении расхода плаэмообразумщего газа. Повышение стабильности обусловлено снижением расхода после образования отверстия и улучшения вследствие этого условий закрывания отверстия после проплавления нижнего листа. Кроме того, газ экономится до момента образования отверстия, так как в поддержании расхода на высоком уровне в период, когда диаметр жидкой ванны меньше шести толщин верхнего листа, нет необходимости.

Применение способа позволяет снизить в 6-7 раз расход аргона на одну электронаклепку.

Формула изобретения Способ дуговой сварки электрозаклепками, при котором сварку осуществляют через отверстие в верхнем листе, образующееся при горении дуги, с подачей плазмообразующего газа под рабочим давлением, отличающий- с я тем, что, с Зелью повышения стабильности Формирования сварного соединения и экономии плазмообразующего газа при сварке сжатой дугой прямого действия, процесс расплавления верхнего листа ведут при расходе плазмообразующего газа, достаточном для исключения блуждания дуги, и при достижении в верхнем листе диаметра ванны, равного не менее 6 толщинам верхнего листа, расход плазмообразующего газа увеличивают до рабочего, а после образования отверстия расход устанавливают равным первоначальному.

/

876

Фиг. 2

Фиг.З

Авторы

Даты

1990-07-30—Публикация

1988-09-15—Подача