Изобретение относится к дуговой сварке электрозаклепками неплавящимся электродом в среде защитных газов и может быть использовано в различных отраслях машиностроения, судо- и автомобилестроении преимущественно для сварки цветных металлов и сплавов малой толщины.

Известен способ дуговой точечной сварки 1, при котором заблаговременно устанавливается по времени цикл сварки, состоящий из операций сжатия свариваемых элементов и подачи защитного газа, возбуждения и горения дуги, прекращения горения дуги и выдержки в сжатом состоянии. Весь цикл длится 1-3 с.

Недостатком данного способа является то, что в нем невозможно оценить тепловую ситуацию, возникающую в свариваемых элементах. При всей точности экспериментально отработанных режимах сварки получение стабильного качественного соединения крайне затруднено, так как ограничение цикла сварки по заранее установленному времени не учитывает влияние дополнительных факторов (нагрев оснастки и вследствие этого дополнительный подогрев свариваемых элементов или интенсивный теплоотвод). которые являются определяющими при получении стабильного соединения в конструкциях с большим количеством свариваемых точек.

g

Јь

ON О

Наиболее близким техническим решением к предлагаемому является способ дуговой сварки электрозаклепками 2, при котором свариваемые элементы сжимают за пределами формируемой точки, возбуждают сварочную дугу, формируют электрозаклепку. Это обеспечивает высокую стабильность среднего диаметра электрозаклепки, определяющего ее прочность за счет учета тепловой ситуации в зоне сварки автоматическим изменением времени сварки.

Недостатком такого способа является недостаточная прочность сварных электрозаклепочных соединений, так как среднее сечение сварной точки между листами минимально и, следовательно, минимальна ее прочность.

Для повышения работоспособности конструкций требуется увеличивать количество сварных точек, что ведет к снижению производительности труда. Увеличение времени сварки на заранее заданную величину для увеличения диаметра электрозаклепки после восстановления напряжения дуги до первоначального значения приводит к нестабильности диаметра электрозаклепки. Последнее обусловлено различием тепловой ситуации в зоне сварки очередной электрозаклепки в момент восстановления напряжения на дуге до первоначального.

Цель изобретения - повышение прочности сварных электрозаклепочных соединений путем увеличения диаметра точки и его стабильности.

Поставленная цель достигается тем, что в способе дуговой сварки электрозаклепками, при котором свариваемые элементы сжимают за пределами формируемой эдек- трозаклепки, возбуждают сварочную дугу и формируют электрозаклепку, в процессе сварки фиксируют напряжение на дуге и время от начала процесса сварки до момента достижения напряжения на дуге равного напряжению начала процесса сварки, и поддерживают горение дуги на этом напряжении в течение времени

(2 1)

0)

где tft - время продолжения горения дуги после достижения напряжения на дуге, равного напряжению начала процесса сварки;

ta - время с начала процесса сварки до момента восстановления первоначального напряжения на дуге;

От - требуемый диаметр электрозаклегт- км, мм;

D3 - диаметр электрозаклепки при достижения напряжения на дуге первоначального значения, мм.

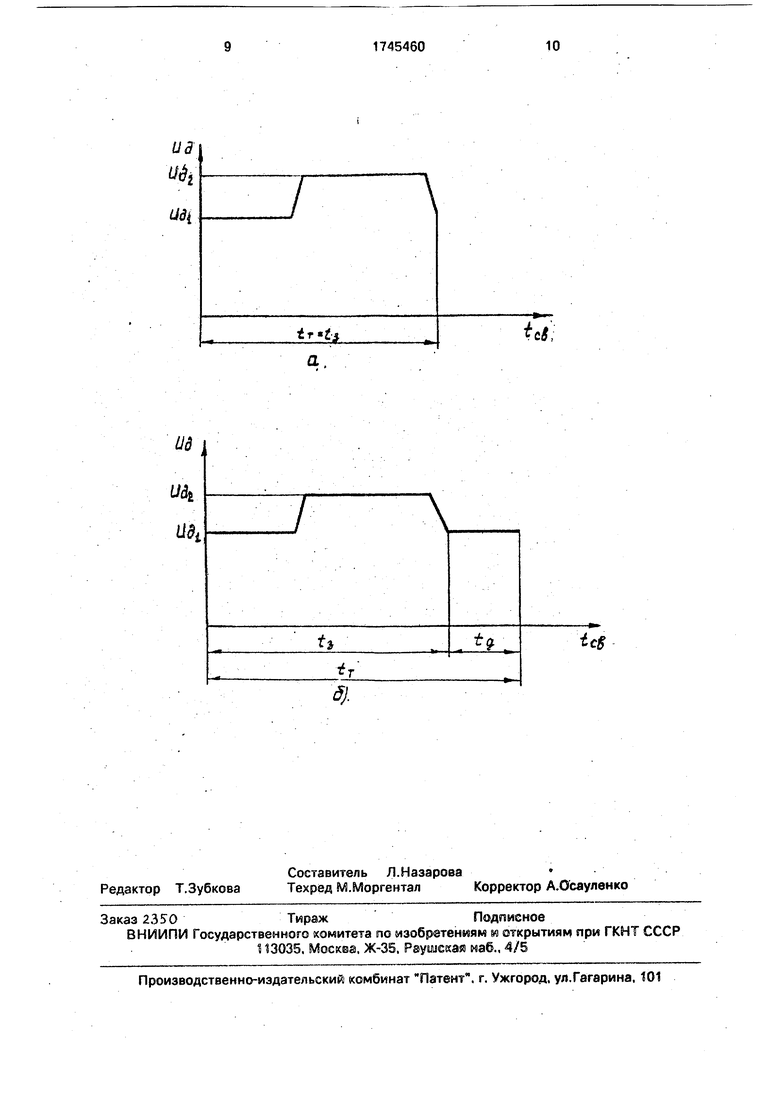

Предлагаемый способ иллюстрируется чертежом:

а)график зависимости напряжения на дуге Од от времени сварки tee по известному техническому решению;

б)график зависимости напряжения на дуге Од от времени сварки ten по предлагаемому техническому решению.

Сущность предлагаемого способа сварки заключается в следующем.

Экспериментально и теоретически уста- новлено, что средний диаметр электрозаклепки, определяющий прочность соединения, может определяться по формуле линейного неподвижного непрерывно действующего источника тепла в пластине, описываемого формулой

№ TW

16at

(2)

где qu - тепловая эффективность мощность источника нагрева, Вт;

б- толщина свариваемых элементов, см;

DCp - средний диаметр электрозаклепки между свариваемыми элементами, см;

EI - интегральная показательная функция;

а - коэффициент температуропроводности свариваемого материала,

Я- теплопроводность свариваемого материала, Вт см/град;

ДТ - разница между температурой плавления металла и его температурой в зоне сварки перед сваркой, град;

t - рассматриваемый момент времени, с (Столбов В.И. и др. Оптимизация режимов трехфазной сжатой дуги при сварке алюминия электрозаклепками/ХСварочное производство. 1989, № 10, с. 7-9).

Из формулы (2) следует, что

/ - Dip

Е,(16at

(3)

Для заданной разницы температуры металла ДТёдепловой эффективной мощности qu и теплофизических характеристик металла а и Я правая часть формулы (3) должна быть постоянной величиной, т.е.

16at

const - k

(4)

причем условие (4) выполняется в каждый

момент времени для данной тепловой ситуации.

С помощью формулы (4) по известному времени t3 с начала процесса сварки до момента восстановления первоначального напряжения на дуге (времени захлопывания отверстия) и среднему диаметру электрозаклепки в этот момент D3, можно определить значение коэффициента к при сварке данной точки с учетом тепловой си- туации в зоне сварки. При этом известно, что при изменении тепловой ситуации изменяется только время т,з. а диаметр D3 не зависит от тепловой ситуации, так как определяется специфичным механизмом форми- рования электрозаклепки

ЬР 16at3

Далее можно определить время горения дуги tr. за которое будет достигнут требуемый диаметр точки DT

V

Ъ 16ak

(б)

Сравнивая (5) и (6), можно составить пропорцию30

tr D з Di

Отсюда

з -к , Dl

Время, в течение которого должна гореть дуга после восстановления напряжения на дуге до первоначального значения (после захлопывания отверстия), определяется из формулы45

5 10 15

20

25

30

35

40

45

ге фиксируется с помощью специал ьного устройства, следящего за напряжением дуги. Это же устройство производит отключение дуги при достижении времени л после восстановления напряжения на дуге до первоначального значения.

Предлагаемый спосрб сварки позволяет получить электрозаклепки с помощью сварного соединения, в 2-3 раза превышающую площадь соединения, выполненного по известному способу.

Введение тепла в детали производится и после образования соединения, что увеличивает ввод тепла в нижний лист и выравнивает сечение электрозаклепки по толщине листов. При этом обеспечивается высокая стабильность диаметра электрозаклепки при изменении тепловой ситуации в зоне сварки. Изменение тепловой ситуации может быть вызвано подогревом металла от предыдущих точек, изменением эффективной мощности дуги, изменением условий теплоот- вода в оснастку и другими причинами.

Увеличение площади электрозаклепок приводит к пропорциональному увеличению их прочности и позволяет снизить количество свариваемых на конструкции точек. Это приводит к росту производительности труда в 1,5 раза за счет сокращения вспомогательного времени.

Пример. Проводили сварку партии деталей из сплава АМц толщиной д 1 мм каждая при температуре пластин 290 К. Стремились получить электрозаклепку со средним диаметром мм. Предварительно опытным путем определили средний диаметр электрозаклепки при сварке по известному способу и время сварки ta. При токе сварки А, расходе плазмообра- зующего аргона л/мин, длине и диаметре канала сопла плазмотрона мм, начальной длине открытого участка дуги мм получили MM с.

Значение коэффициента k рассчитывают по формуле (5), т.е.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки электрозаклепками | 1988 |

|

SU1593830A1 |

| Способ дуговой сварки электрозаклепками | 1986 |

|

SU1440641A1 |

| Способ дуговой сварки электрозаклепками | 1988 |

|

SU1581509A1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| Способ регулирования процесса сварки электрозаклепками и устройство для его осуществления | 1989 |

|

SU1731518A1 |

| Способ сварки электрозаклепками плавящимся электродом в среде защитных газов | 1983 |

|

SU1082581A1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| Способ дуговой точечной сварки | 1983 |

|

SU1437173A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

Использование: при дуговой сварке электрозаклепками неплавящимся электродом в среде защитных газов в различных отраслях машиностроения, суд о- и автомобилестроении преимущественно для сварки цветных металлов и сплавов малой толщины. Сущность изобретения: фиксируют напряжение на дуге и время от начала процесса сварки до момента достижения напряжения на дуге, равного напряжению начала процесса сварки. Поддерживают горение дуги на этом напряжении в течение времени, определяемому по О формуле tn ) где t3 - время с начала D3 процесса сварки до момента восстановления первоначального напряжения на дуге; От - требуемый диаметр электрозаклепки, мм: D3- диаметр электрозаклепки при достижении напряжения на дуге первоначального значения, мм. В результате получают электрозаклепку с площадью сварного соединения, в 2-3 раза превышающей площадь сварного соединения, выполненного по известному способу. 1 табл., 1 ил.

cЈ

tA-tr-ta-tsCg-1).

В формуле (9) средний диаметр DT необходимо получить при сварке, средний диаметр Da (при котором происходит восстановление напряжения на дуге до первоначального) известен до сварки, стабилен и не зависит от тепловой ситуации в зоне сварки. Он может быть определен экспериментально при сварке по известному способу. Время ta с момента начала сварки до момента восстановления напряжения на ду

0,62

16-0,5-3

15-10

- 3

При этом температуропроводносдъ

сплава AM ц принимали равной ,5см2/с. Далее рассчитывали время tT, за которое при данной температуре детали будет достигнут необходимый диаметр электро- заклепки ,8 см.

.Й

о - vi, - 3,О С.

о

0,6

Время, в течение которого должна гореть дуга после восстановления напряжения на дуге до первоначального значения, будет равно

т..,,3 с.

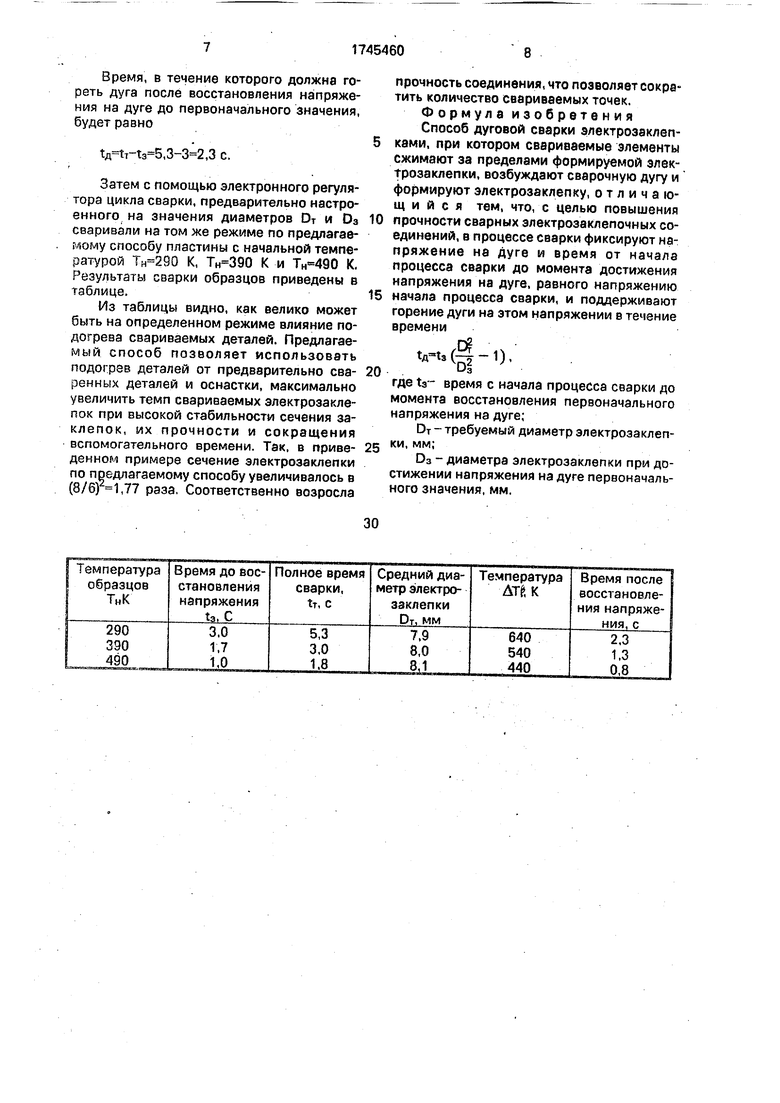

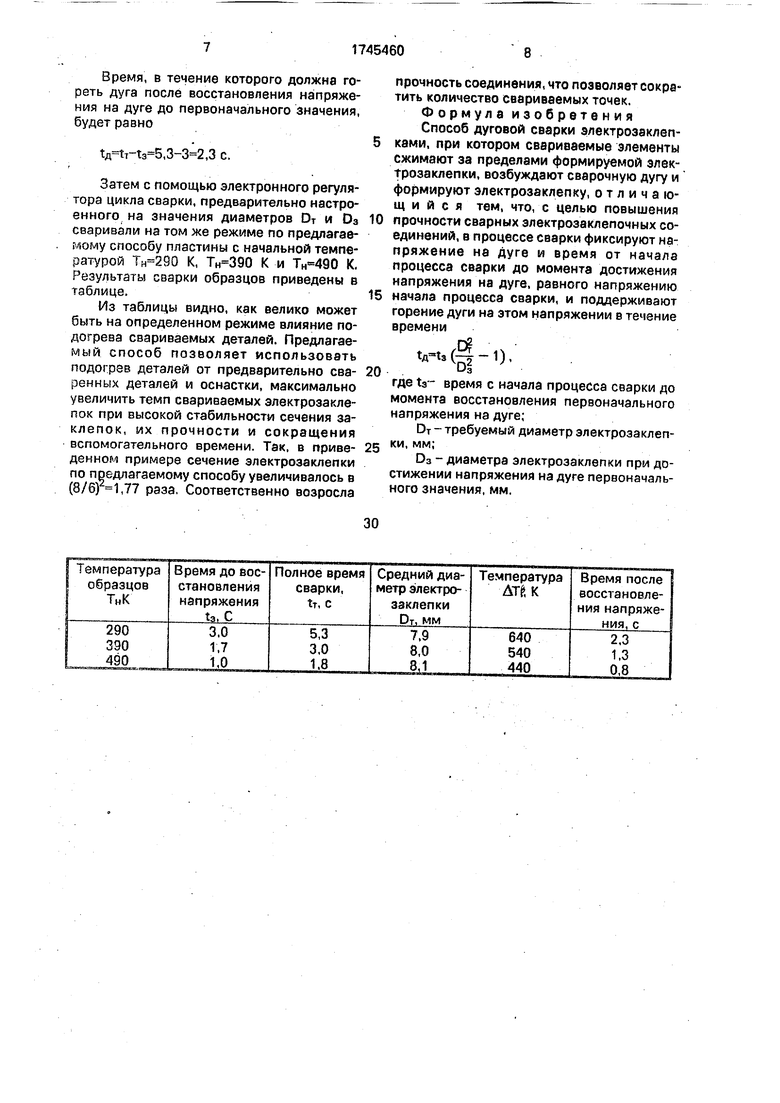

Затем с помощью электронного регулятора цикла сварки, предварительно настроенного на значения диаметров DT и D3 сваривали на том же режиме по предлагаемому способу пластины с начальной температурой К, Тн-390 К и К. Результаты сварки образцов приведены в таблице.

Из таблицы видно, как велико может быть на определенном режиме влияние подогрева свариваемых деталей. Предлагаемый способ позволяет использовать подогрев деталей от предварительно сваренных деталей и оснастки, максимально увеличить темп свариваемых электрозаклепок при высокой стабильности сечения заклепок, их прочности и сокращения вспомогательного времени. Так, в приведенном примере сечение электрозаклепки по предлагаемому способу увеличивалось в (8/6) 1,77 раза, Соответственно возросла

0

5

0

5

прочность соединения, что позволяет сократить количество свариваемых точек. Формула изобретения Способ дуговой сварки электрозаклепками, при котором свариваемые элементы сжимают за пределами формируемой электрозаклепки, возбуждают сварочную дугу и формируют электрозаклепку, отличающийся тем, что, с целью повышения прочности сварных электрозаклепочных соединений, в процессе сварки фиксируют напряжение на дуге и время от начала процесса сварки до момента достижения напряжения на дуге, равного напряжению начала процесса сварки, и поддерживают горение дуги на этом напряжении в течение времени

д-и(Ц-1),

где ta время с начала процесса сварки до момента восстановления первоначального напряжения на дуге;

DT - требуемый диаметр электрозаклепки, мм;

D3 - диаметра электрозаклепки при достижении напряжения на дуге первоначального значения, мм.

ив

Utl Ш{

/

tr-tj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коновалов В.А | |||

| и др | |||

| Гелиедуговая точечная сварка листовых алюминиевых конструкций//Сварочное производство, 1986, | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ дуговой сварки электрозаклепками | 1986 |

|

SU1440641A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-07—Подача