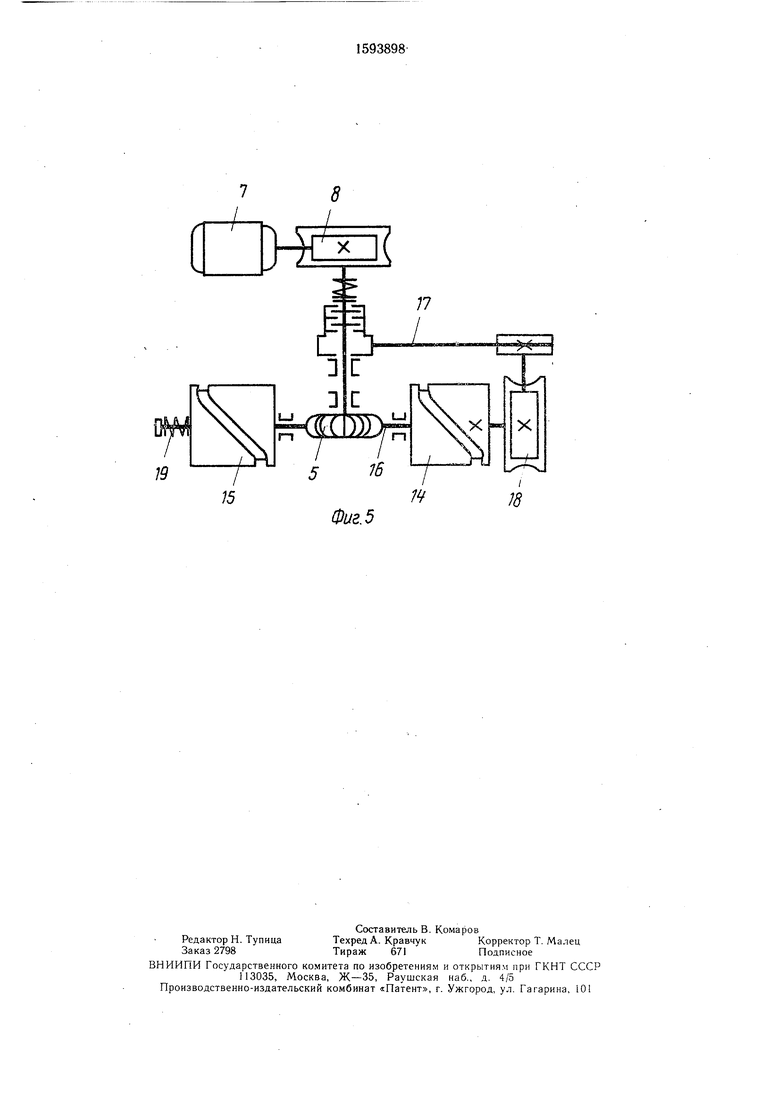

Фиг.2

Изобретение относится к машиностроению и может быть использовано для фрезерования пазов и канавок, расположенных на торцах деталей.

Цель изобретения - повышение надеж- ности работы автомата за счет упрощения кинематических связей его исполнительных механизмов.

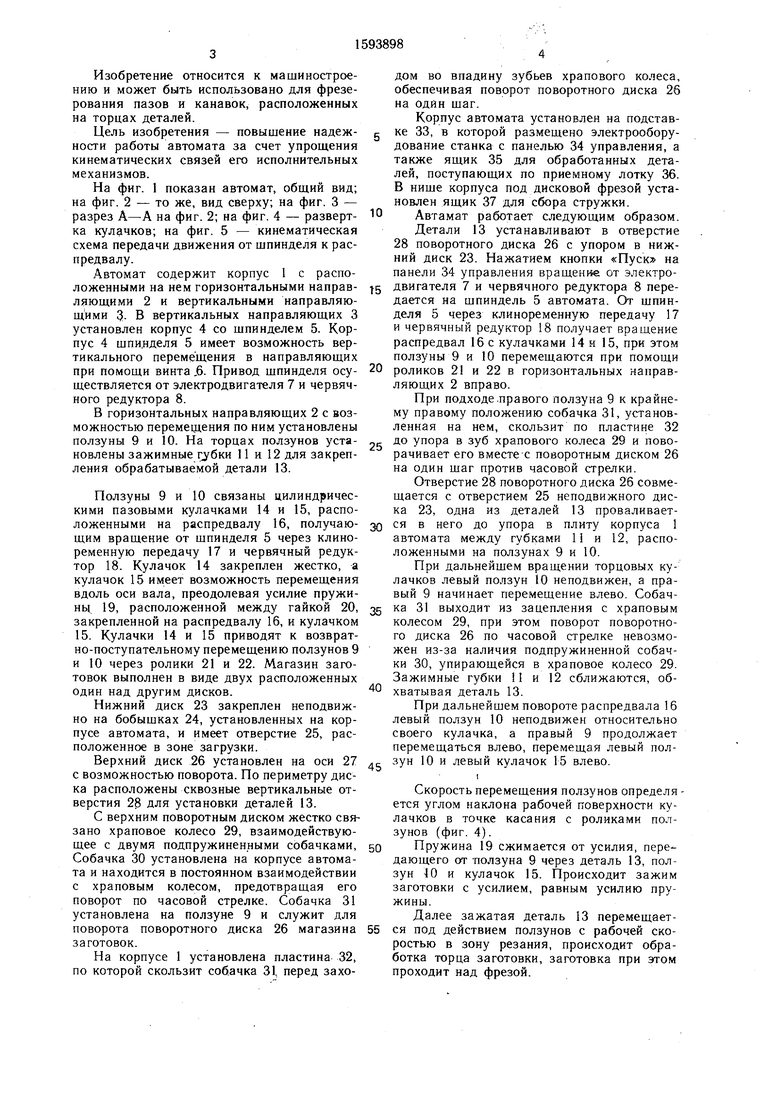

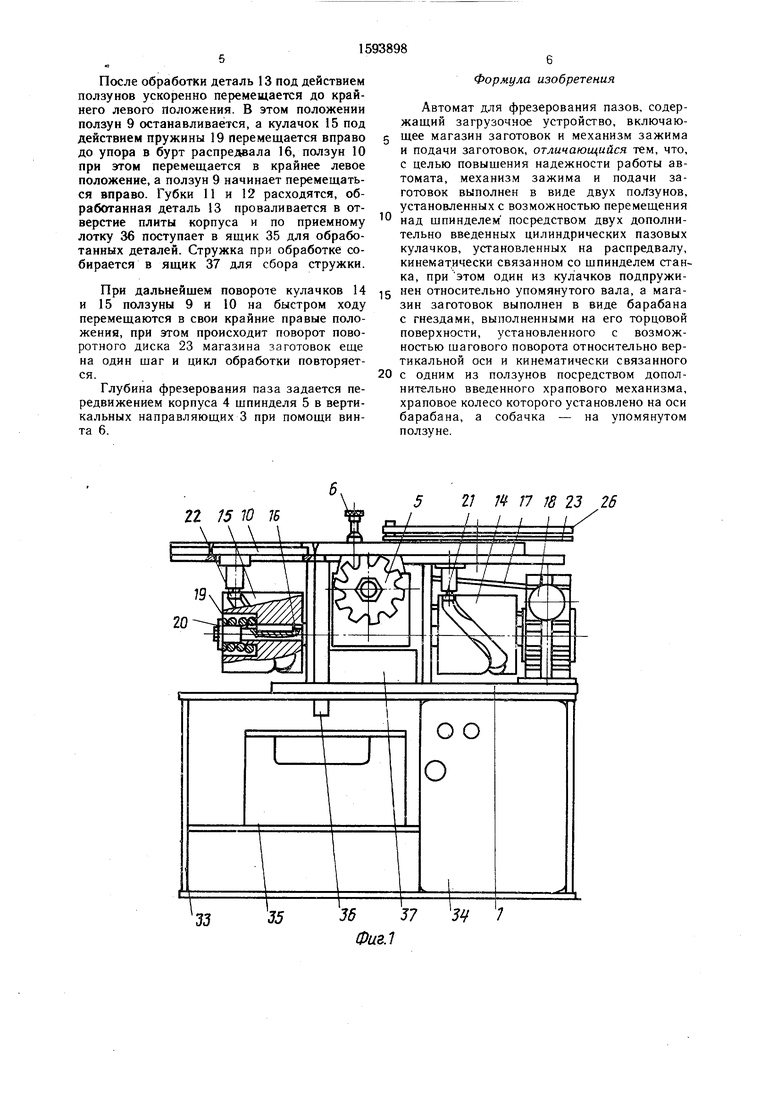

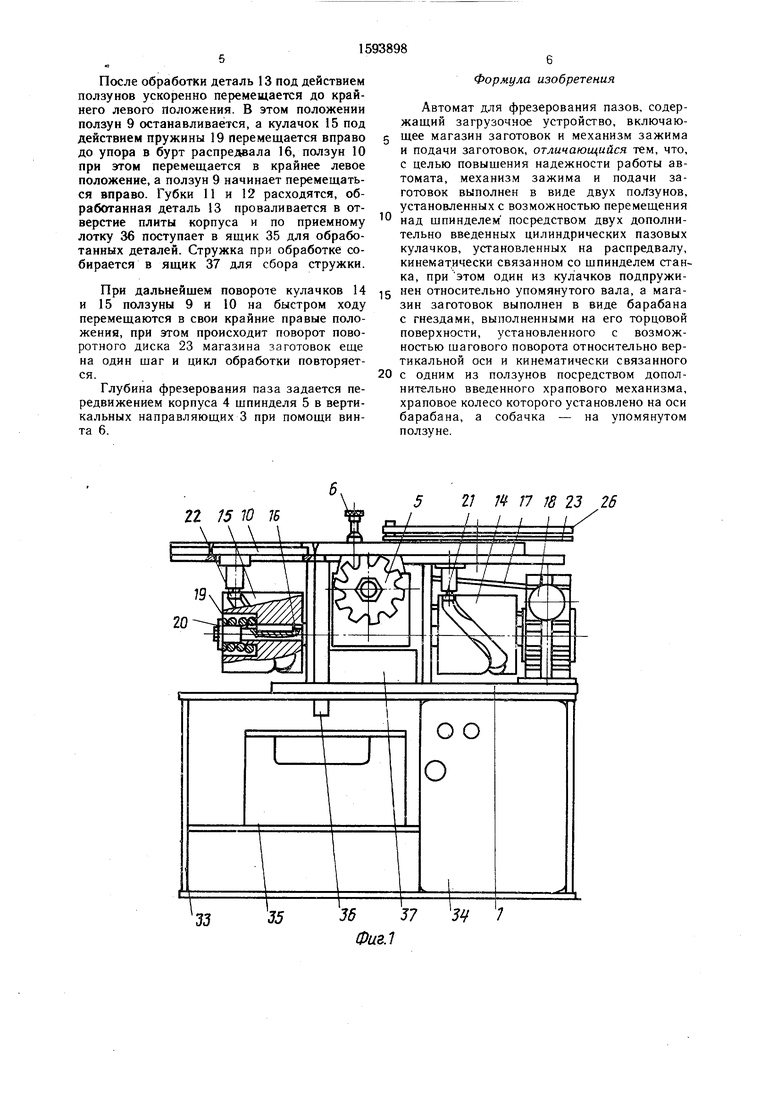

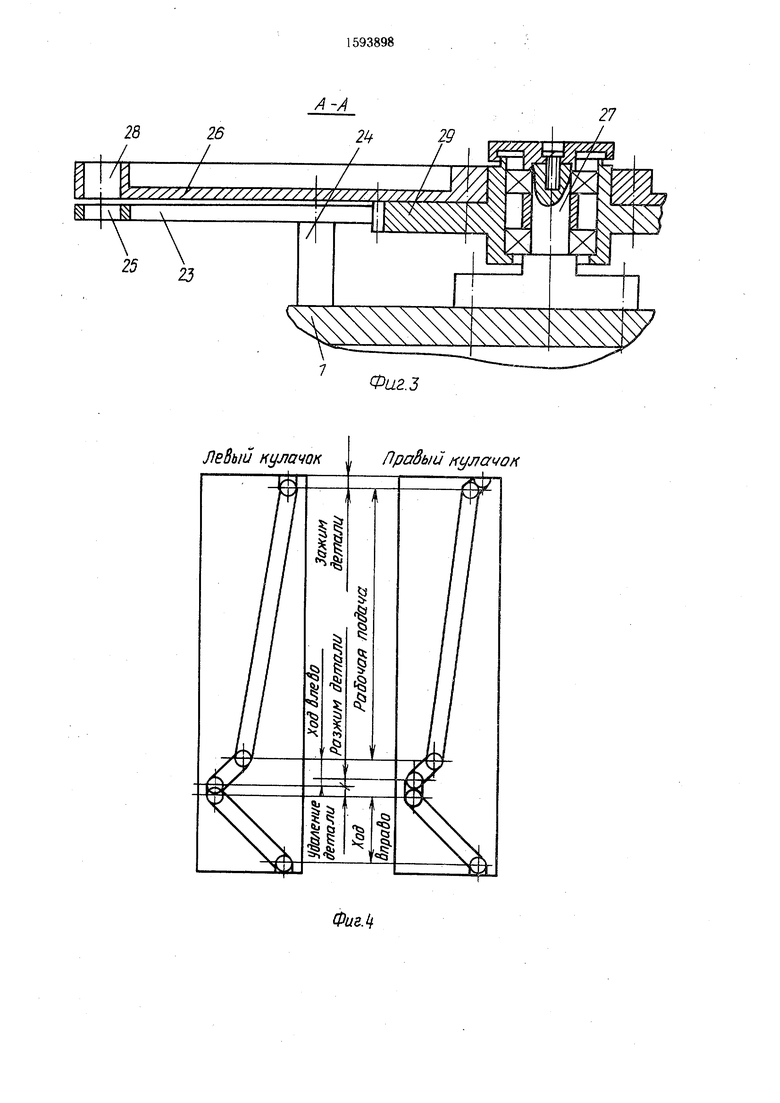

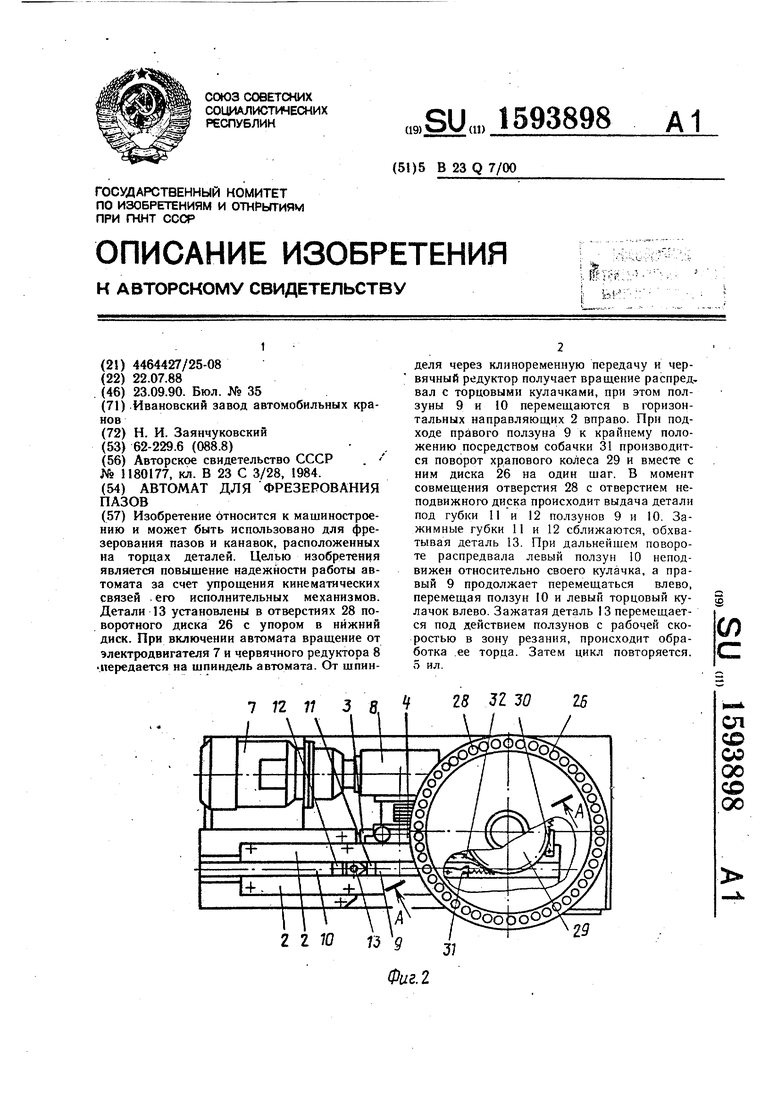

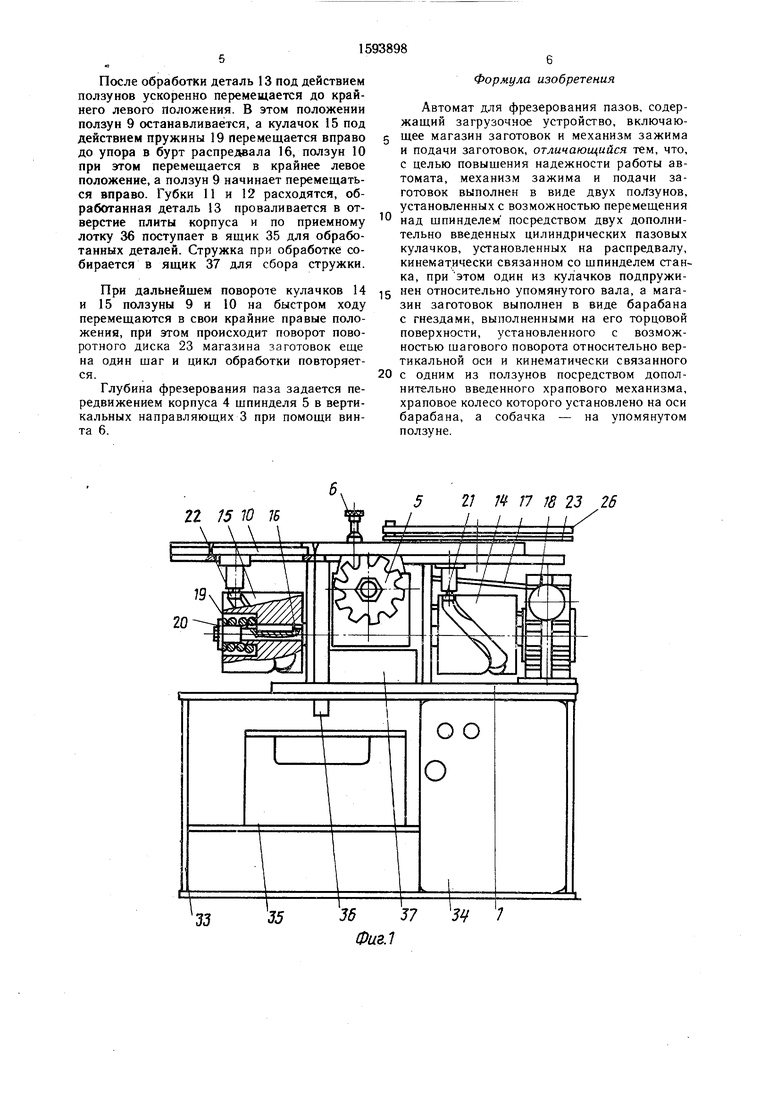

На фиг. 1 показан автомат, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разверт- ка кулачков; на фиг. 5 - кинематическая схема передачи движения от шпинделя к рас- предвалу.

Автомат содержит корпус 1 с расположенными на нем горизонтальными направ- ляющими 2 и вертикальными направляющими 3- В вертикальных направляющих 3 установлен корпус 4 со щпинделем 5. Корпус 4 шпи,нделя 5 имеет возможность вертикального перемещения в направляющих при помощи винта .6. Привод шпинделя осу- ществляется от электродвигателя 7 и червячного редуктора 8.

В горизонтальных направляющих 2 с возможностью перемещения по ним установлены ползуны 9 и 10. На торцах ползунов уста- новлены зажимные губки 11 и 12 для закрепления обрабатываемой детали 13.

Ползуны 9 и 10 связаны цилиндрическими пазовыми кулачками 14 и 15, расположенными на распредвалу 16, получаю- щим вращение от шпинделя 5 через клино- ременную передачу 17 и червячный редуктор 18. Кулачок 14 закреплен жестко, а кулачок 15 имеет возможность перемещения вдоль оси вала, преодолевая усилие пружины 19, расположенной между гайкой 20, закрепленной на распредвалу 16, и кулачком 15. Кулачки 14 и 15 приводят к возвратно-поступательному перемещению ползунов 9 и 10 через ролики 21 и 22. Магазин заготовок выполнен в виде двух расположенных один над другим дисков.

Нижний диск 23 закреплен неподвижно на бобышках 24, установленных на корпусе автомата, и имеет отверстие 25, расположенное в зоне загрузки.

Верхний диск 26 установлен на оси 27 с возможностью поворота. По периметру диска расположены сквозные вертикальные отверстия 28 для установки деталей 13.

С верхним поворотным диском жестко связано храповое колесо 29, взаимодействующее с двумя подпружиненными собачками, Собачка 30 установлена на корпусе автомата и находится в постоянном взаимодействии с храповым колесом, предотвращая его поворот по часовой стрелке. Собачка 31 установлена на ползуне 9 и служит для поворота поворотного диска 26 магазина заготовок.

На корпусе 1 установлена пластина 32, по которой скользит собачка 31, перед заходом во впадину зубьев храпового колеса, обеспечивая поворот поворотного диска 26 на один шаг.

Корпус автомата установлен на подставке 33, в которой размещено электрооборудование станка с панелью 34 управления, а также ящик 35 для обработанных деталей, поступающих по приемному лотку 36. В нище корпуса под дисковой фрезой установлен ящик 37 для сбора стружки.

Автамат работает следующим образом.

Детали 13 устанавливают в отверстие 28 поворотного диска 26 с упором в нижний диск 23. Нажатием кнопки «Пуск на панели 34 управления вращение от электродвигателя 7 и червячного редуктора 8 передается на щпиндель 5 автомата. От щпин- деля 5 через клиноременную передачу 17 и червячный редуктор 18 получает вращение распредвал 16 с кулачками 14 и 15, при этом ползуны 9 и 10 перемещаются при помощи роликов 2 и 22 в горизонтальных направляющих 2 вправо.

При подходе .правого ползуна 9 к крайнему правому положению собачка 31, установленная на нем, скользит по пластине 32 до упора в зуб храпового колеса 29 и поворачивает его вместе-с поворотным диском 26 на один шаг против часовой стрелки.

Отверстие 28 поворотного диска 26 совмещается с отверстием 25 неподвижного диска 23, одна из деталей 13 проваливается в него до упора в плиту корпуса 1 автомата между губками 11 и 12, расположенными на ползунах 9 и 10.

При дальнейшем вращении торцовых кулачков левый ползун 10 неподвижен, а правый 9 начинает перемещение влево. Собачка 31 выходит из зацепления с храповым колесом 29, при этом поворот поворотного диска 26 по часовой стрелке невозможен из-за наличия подпружиненной собачки 30, упирающейся в храповое колесо 29. Зажимные губки П и 12 сближаются, обхватывая деталь 13.

При дальнейшем повороте распредвала 16 левый ползун 10 неподвижен относительно своего кулачка, а правый 9 продолжает перемещаться влево, перемещая левый ползун 10 и левый кулачок 15 влево. 1

Скорость перемещения ползунов определя - ется углом наклона рабочей поверхности кулачков в точке касания с роликами ползунов (фиг. 4).

Пружина 19 сжимается от усилия, передающего от ползуна 9 через деталь 13, ползун 40 и кулачок 15. Происходит зажим заготовки с усилием, равным усилию пружины.

Далее зажатая деталь 13 перемещается под действием ползунов с рабочей скоростью в зону резания, происходит обработка торца заготовки, заготовка при этом проходит над фрезой.

После обработки деталь 13 под действием ползунов ускоренно перемещается до крайнего левого положения. В этом положении ползун 9 останавливается, а кулачок 15 под действием пружины 19 перемещается вправо до упора в бурт распредвала 16, ползун 10 при этом перемещается в крайнее левое положение, а ползун 9 начинает перемещаться вправо. Губки 11 и 12 расходятся, обработанная деталь 13 проваливается в отверстие плиты корпуса и по приемному лотку 36 поступает в ящик 35 для обработанных деталей. Стружка при обработке собирается в ящик 37 для сбора стружки.

Формула изобретения

Автомат для фрезерования пазов, содержащий загрузочное устройство, включаю- 5 щее магазин заготовок и механизм зажима и подачи заготовок, отличающийся тем, что, с целью повышения надежности работы автомата, механизм зажима и подачи заготовок выполнен в виде двух поЛ зунов, установленных с возможностью перемещения над шпинделем посредством двух дополнительно введенных цилиндрических пазовых кулачков, установленных на распредвалу, кинематически связанном со шпинделем стан-.

10

ка, при этом один из кулачков подпружиПри дальнейшем noBOpoie кулачков 14 нен относительно упомянутого вала, а мага- и 15 ползуны 9 и 10 на быстром ходу зин заготовок выполнен в виде барабана

с гнездами, выполненными на его торцовой поверхности, установленного с возможностью шагового поворота относительно вертикальной оси и кинематически связанного 20 с одним из ползунов посредством дополнительно введенного храпового механизма, храповое колесо которого установлено на оси барабана, а собачка - на упомянутом ползуне.

перемещаются в свои крайние правые положения, при этом происходит поворот поворотного диска 23 магазина заготовок еще на один шаг и цикл обработки повторяется.

Глубина фрезерования паза задается передвижением корпуса 4 шпинделя 5 в вертикальных направляющих 3 при помощи винта 6.

Формула изобретения

Автомат для фрезерования пазов, содержащий загрузочное устройство, включаю- щее магазин заготовок и механизм зажима и подачи заготовок, отличающийся тем, что, с целью повышения надежности работы автомата, механизм зажима и подачи заготовок выполнен в виде двух поЛ зунов, установленных с возможностью перемещения над шпинделем посредством двух дополнительно введенных цилиндрических пазовых кулачков, установленных на распредвалу, кинематически связанном со шпинделем стан-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Сборочный автомат | 1982 |

|

SU1106626A1 |

| АВТОМАТ для РЕЗКИ И МАРКИРОВКИ ХЛОРВИНИЛОВЫХ ТРУБОК | 1973 |

|

SU363611A1 |

| Полуавтомат для сборки и склейки пьезоэлементов | 1959 |

|

SU126308A1 |

| Токарный станок | 1983 |

|

SU1158296A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕНАЖНЫХ ТРУБ | 1970 |

|

SU271358A1 |

| Загрузочное устройство для зубофрезерных автоматов | 1972 |

|

SU440237A1 |

| Автомат для резки электроизоляционных трубок | 1984 |

|

SU1224111A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

Изобретение относится к машиностроению и может быть использовано для фрезерования пазов и канавок, расположенных на торцах деталей. Целью изобретения является повышение надежности работы автомата за счет упрощения кинематических связей его исполнительных механизмов. Детали 13 установлены в отверстиях 28 поворотного диска 26 с упором в нижний диск. При включении автомата вращение от электродвигателя 7 и червячного редуктора 8 передается на шпиндель автомата. От шпинделя через клиноременную передачу и червячный редуктор получает вращение распредвал с торцовыми кулачками, при этом ползуны 9 и 10 перемещаются в горизонтальных направляющих 2 вправо. При подходе правого ползуна 9 к крайнему положению посредством собачки 31 производится поворот храпового колеса 29 и вместе с ним диска 26 на один шаг. В момент совмещения отверстия 28 с отверстием неподвижного диска происходит выдача детали под губки 11 и 12 ползунов 9 и 10. Зажимные губки 11 и 12 сближаются, обхватывая деталь 13. При дальнейшем повороте распредвала левый ползун 10 неподвижен относительно своего кулачка, а правый 9 продолжает перемещаться влево, перемещая ползун 10 и левый торцовый кулачок влево. Зажатая деталь 13 перемещается под действием ползунов с рабочей скоростью в зону резания происходит обработка ее торца. Затем цикл повторяется. 5 ил.

22 5 10 1В

J5

55 57 54/ ; ФигЛ

5 21 П 17 18 23 26

LЬ / / / X

А-А

ЛеВый Hyjja40K .

фцгЛ

Фиг.з

ПраВый кула1 о/

Фиг. 5

| Авторское свидетельство СССР | |||

| № 1180177, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1988-07-22—Подача