Изобре.тение относится к обработке металлов давлением и может быть использовано в электротехнике при изготовлении лепестковых электрокон- тактов.

Цель изобретения - повьшение надежности штампа и улучшение качества деталей.

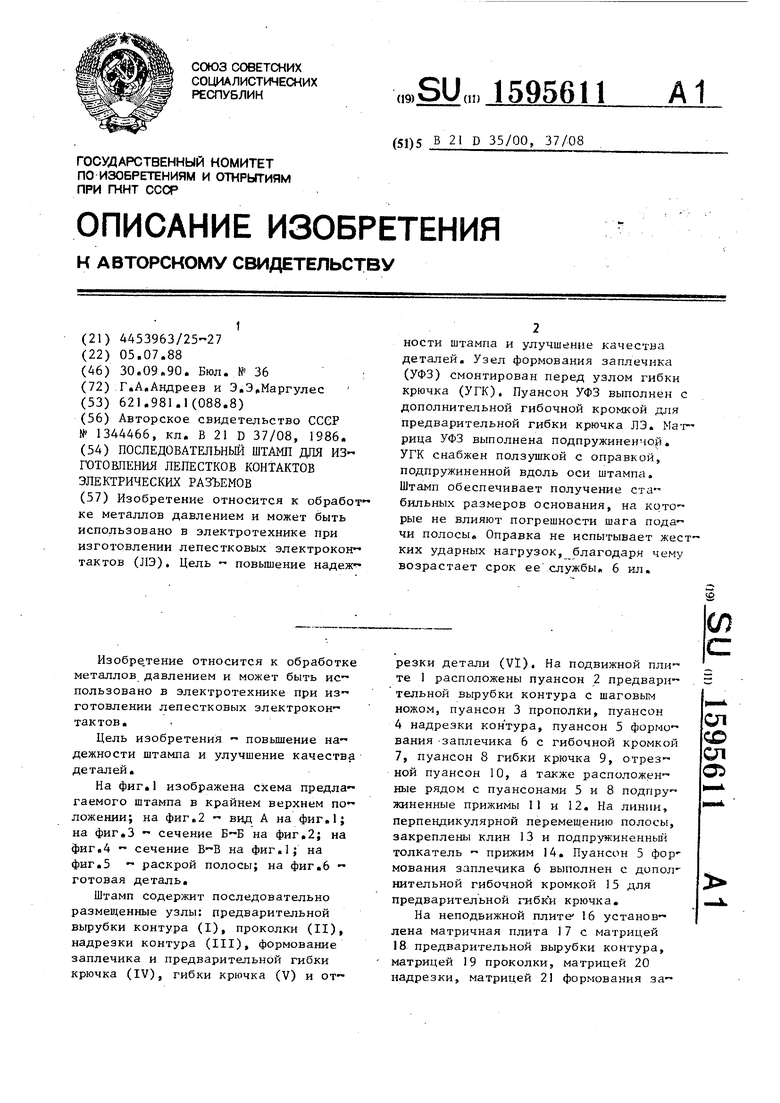

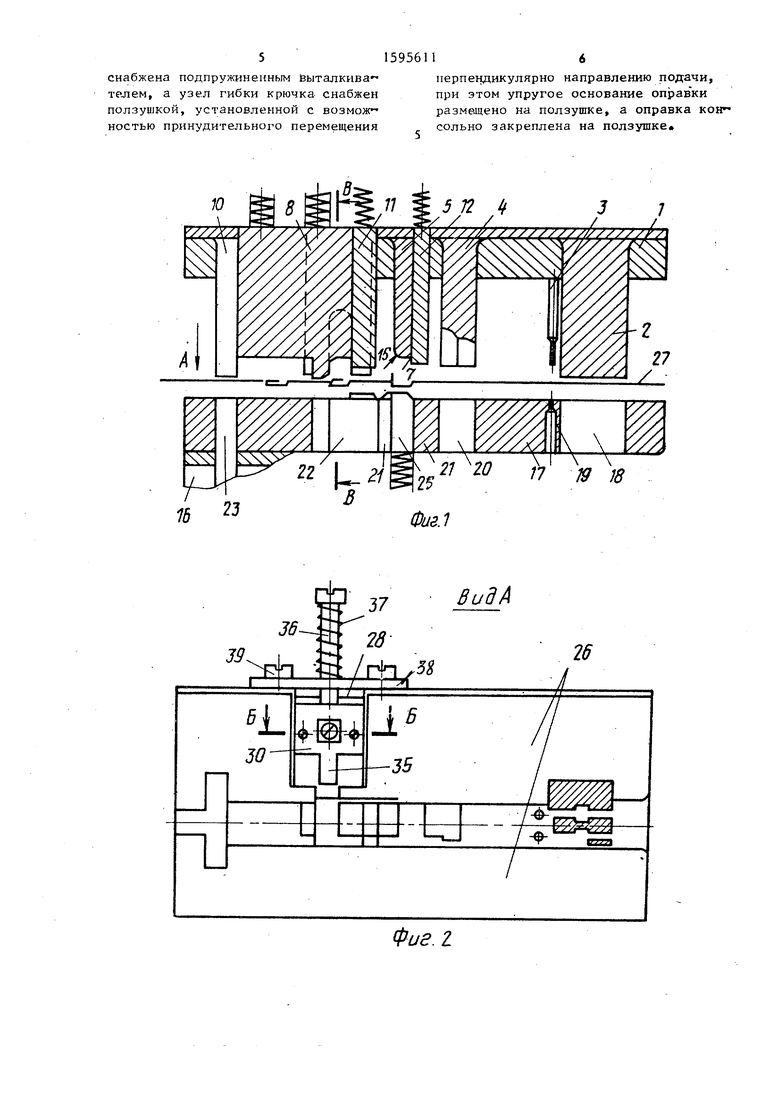

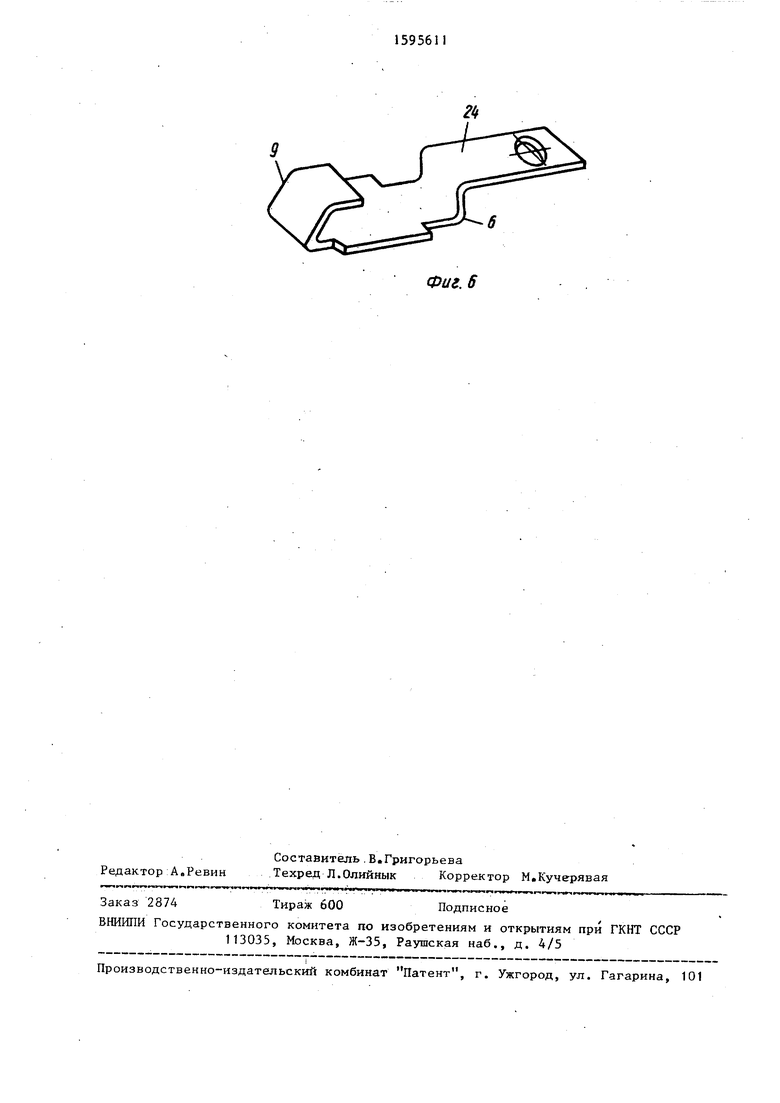

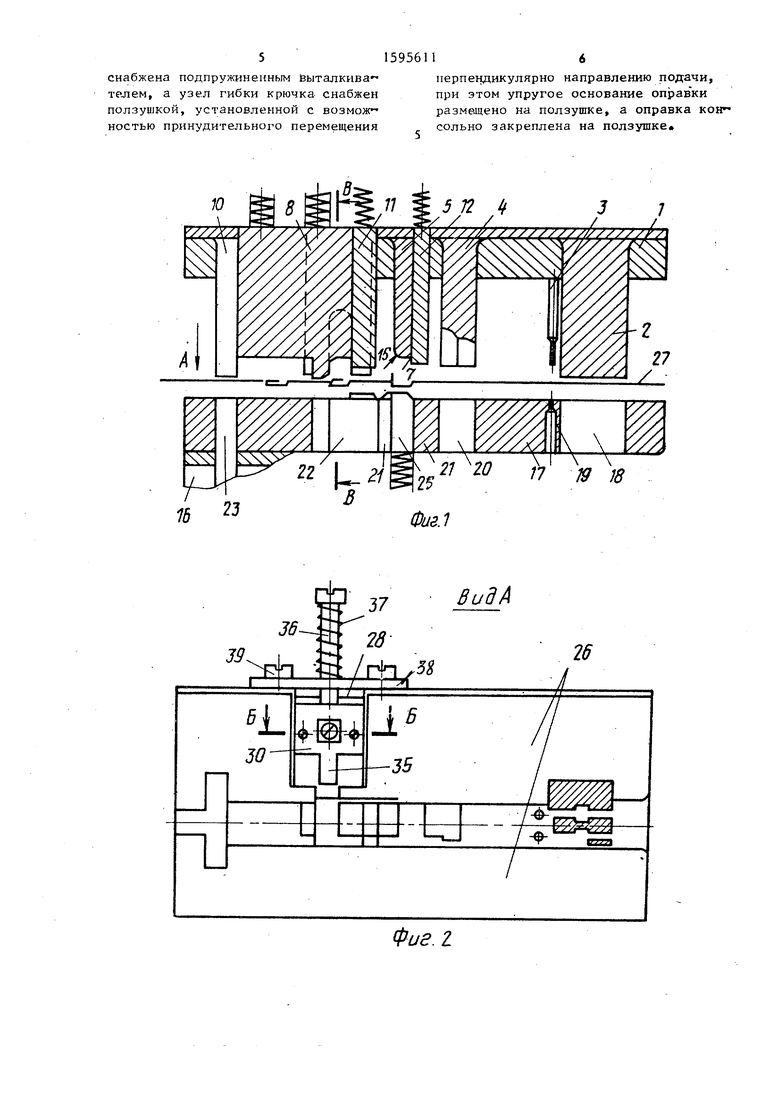

На фиг.1 изображена схема предла- гаемого штампа в крайнем верхнем положении; на фиг.2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - сечение Б-В на фиг.1; на фиг.5 - раскрой полосы; на фиг.6 - готовая деталь.

Штамп содержит последовательно размещенные узлы: предварительной вырубки контура (I), проколки (II), надрезки контура (III), формование заплечика и предварительной гибки крючка (IV), гибки крючка (V) и отрезки детали (VI). На подвижной плите 1 расположены пуансон 2 предварительной вырубки контура с шаговым ножом, пуансон 3 прополки, пуансон 4 надрезки контура, пуансон 5 формования заплечика 6 с гибочной кромкой 7, пуансон 8 гибки крючка 9, отрезной пуансон 10, d также расположенные рядом с пуансонами 5 и 8 подпружиненные прижимы II и 12. На линии, перпендикулярной перемеш.ению полосы, закреплены клин 13 и подпружиненньш толкатель - прижим 14. Пуансон 5 фор мования заплечика 6 выполнен с допол нительной гибочной кромкой 15 для предварительной гибки крючка.

На неподвижной плите- 16 установлена матричная плита 17с матрицей 18 предварительной вырубки контура, матрицей 19 проколки, матрицей 20 надрезки, матрицей 21 формования за-

СП

со сд

Oi

31

плечика 6, матрицей 22 гибки крючка 9 и матрицей 23 отрезки готовой детали 2А, В матрице 21 расположен подпружиненный выталкиватель 25. На по верхности матричной плиты 17 уста новлены направляющие 26 для ограничения полосы 27, В матричной плите 17 выполнено окно 28, в котором установлена с возможностью перемещения перпендикулярно движению полосы 27 ползушка, 29 с оправкой 30, Оправка 30 снабжена направляющим хвостовиком 31, который установлен по скользя ш,ей посадке в вертикальном квадрат ном пазу 32 ползушки 29, Оправка 30 подпружинена относительно ползушки 29 пружинами 33, установленными на винтах 34, Оправка 30 установлена так, что ее консольный конец 35 рас положен выше поверхности матричной плиты 17, В ползушке 29 по ходу ее перемещения установлен винт 36, который снабжен возвратной пружиной 37, упирающейся в планку 38, закреплен ную винтами 39 на боковой стенке матричной плиты 17 я

Штамп работает следующим образом. Механизм подачи подает полосу 27 между направляющими 26, На первом шаге пуансон 2 предварительной вырубки с щаговым ножом частично выру бают контур детали, на втором шаге осуществляется проколка отверстий пуансоном 3, На третьем шаге пуансон 4 надрезает контур детали.

На четвертом щаге пуансон 5, утапливая подпружиненный выталкиватель 25, осуществляет гибочной кромкой 7 формовку заплечика 6., одновременно гибочная кромка 15 пуансона 5 отги бает конец детали под 90 , осуществляя предварительную гибку крючка .9, На этом переходе задаются точ ные размеры основания лепестка,

Выталкиватель 25 выталкивает полосу 27 из матрицы 21s после чего она переходит на позицию окончательной гибки крючка. Клин 13, заходя в окно 28, перемещает ползушку 29 с оправ кой 30 в направлении полосы 27, при этом консольный конец 35 оправки 30 заходит над полосой 27 в зону гибки Толкатель-прижим 14, опускаясь на оравку 30, поджимает ее к полосе 27, при этоТМ консольный конец 35 оправки 30 размещается. ежду заплечиком 6 и предварительно oтoгIiyтым на 90 концом детали,, Пуансон 8 осуществ

д j о 5

Q

д д

5

55

14

ляет окончательную гибку крючка, оформляя предварительно отогнутый конец по оправке 30, После подъема верхней плиты пуансон 8, толкатель прижим 14 и клин 13 возвращаются в исходное положение, при этом пружина 37 возвращает в исходное положение ползущку 29, которая отводит оправку 30 из зоны гибки, а пружины 33 поднимают оправку 30, Полоса 27 с оформленным лепестком перемещается на последнюю позицию, где пуансоном 10 осуществляется.окончательная от резка лепестка от полосы 27,

Использование предлагаемого штампа (по сравнению с известными) обеспечивает более высокое качество деталей, так как вьшолняемые одновременно гибка заплечика и предварительная -гибка крючка позволяют обеспечить стабильные размеры основания, на которые не влияют погрешности шага подачи полосы, кроме того, штамп более надежен в работе, так как оправка узла окончательной гибки в процессе работы испытывает меньшие нагрузки (по сравнению с оправкой штампа-прототипа, которая работает на удар), поэтому воздастает срок ее службы и исключается возможность поломки.

Формула изобретения

Последовательный штамп для изготовления лепестков контактов электрических разьемов с заплечиком и крючком, содержащий смонтированные на основании со стороны подачи узлы проколки и надрезки и размещенный со стороны, противоположной подаче, узел отрезки деталей и -смонтированные между ни узел формования за- плечика, содержащий гибочный пуансон и матрицу, и узел для гибки крючка, содержащий оправку, установленную на упругом основании с возможностью принудительного перемещения перпендикулярно плоскости подачи, отличающийся тем, что, с целью повышения надежности и улучшения качества изделий, узел формовании заплечика смонтирован перед узлом для гибки крючка, его пуансон выполнен с размещенной относительно основной гибочной кромки дополнительной гибочной кромкой для предварительной гибки крючка, его матрица

515956116

снабжена подпружиненным выталкивз перпендикулярно направлению подачи, телем, а узел гибки крючка снабжен при этом упругое основание оправ ки ползушкой, установленной с возмож размещено на ползушке, а оправка кон

| название | год | авторы | номер документа |

|---|---|---|---|

| Последовательный штамп для изготовления деталей с отогнутыми элементами | 1986 |

|

SU1344466A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

| Штамп для изготовления деталей из проволоки гибкой | 1988 |

|

SU1583203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230621C2 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для надрезки и отгибки | 1991 |

|

SU1804937A1 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в электротехнике при изготовлении лепестковых электроконтактов (ЛЭ). Цель - повышение надежности штампа и улучшение качества деталей. Узел формования заплечика (УФЗ) смонтирован перед узлом гибки крючка (УГК). Пуансон УФЗ выполнен с дополнительной гибочной кромкой для предварительной гибки крючка ЛЭ. Матрица УФЗ выполнена подпружиненной. УГК снабжен ползушкой с оправкой, подпружиненной вдоль оси штампа. Штамп обеспечивает получение стабильных размеров основания, на которые не влияют погрешности шага подачи полосы. Оправка не испытывает жестких ударных нагрузок, благодаря чему возрастает срок ее службы. 6 ил.

ностью принудительного перемещения

сольно закреплена на ползушке

V--Y

Ю 18

Фиг.

Фиг. г

фиг.З 29 В-В

V

гв ъг 37

Фиг. Ц

f

Я

т

II

I

Фиг. 6

| Последовательный штамп для изготовления деталей с отогнутыми элементами | 1986 |

|

SU1344466A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-30—Публикация

1988-07-05—Подача