Изобретение относится к прокатному производству и может быть использовано при производстве прокатных профилей на сортовых и обжимно-заготовочных станах.

Известен способ прокатки, включающий формирование двух и более одинаковых заготовок, соединенных между собой перемычками, в многоручьевых калибрах, по крайней мере, двух различных конфигураций, меняющихся поочередно от пропуска к пропуску, и последующее продольное разделение заготовок одним из известных способов, например газокислородными резаками [1].

Этот способ прокатки реализуется в прокатном стане, содержащем рабочие клети с многоручьевыми формирующими калибрами, выводные проводки, установленные на проводковых брусьях за каждым формирующим калибром путем совмещения горизонтальной и вертикальной плоскостей симметрии пропусков проводки с горизонтальной и вертикальной плоскостями симметрии сопряженного формирующего калибра [1,2].

Известный способ не дает возможности осуществлять разделение сочлененных заготовок в линии стана. Окончательное разрешение перемычек между сочлененными заготовками производится на адъюстаже, что повышает трудозатраты на производство проката и его себестоимость.

Наиболее близким к предлагаемому техническому решению является способ прокатки, включающий формирование двух одинаковых заготовок, соединенных между собой перемычкой с вогнутыми цилиндрическими поверхностями, продольное разделение заготовок путем растяжения перемычек до разрыва в двухручьевом калибре и последующую прокатку разделенных заготовок в две нитки [3].

Изложенный способ прокатки реализуется в прокатном стане, содержащем горизонтальную рабочую клеть с двухручьевым разделяющим калибром и предшествующую ей горизонтальную рабочую клеть с формирующим калибром, выводную проводку за формирующим калибром, установленную на проводковом брусе путем совмещения горизонтальной и вертикальной плоскостей симметрии пропусков проводки с горизонтальной и вертикальной плоскостями симметрии формирующего калибра [2,3].

Недостаток известного технического решения заключается в том, что уменьшение величины заусенцев в местах разделения заготовок достигается за счет снижения стойкости рабочих валков.

Величина заусенцев в местах разделения заготовок зависит от толщины перемычки, соединяющей заготовки, и от величины радиуса вогнутых цилиндрических поверхностей перемычки.

Экспериментально установлено, что с увеличением толщины перемычки величина заусенцев в местах разрыва уменьшается. Поэтому толщина перемычки, соединяющей заготовки, должна удовлетворять критерию:

Tp < Tсм,

где: Tp - сила, необходимая для разрыва перемычки в разделяющем калибре;

Tсм - горизонтальная составляющая усилия прокатки,; при котором происходит смятие заготовок.

При увеличении радиуса цилиндрических поверхностей увеличивается зона пластической деформации сдвига по "площадкам", наклонным под 45o к направлению действия растягивающей перемычку силы, что за счет разрушения перемычки путем среза по наклонным площадкам вызывает адекватное увеличение заусенцев в местах разрыва перемычки. Следовательно, чем больше радиус цилиндрических поверхностей, тем больше величина заусенцев в местах разделения заготовок.

При уменьшении радиуса цилиндрических поверхностей величина заусенцев уменьшается, однако при этом повышается перегрев гребней прокатных валков, формирующих перемычку, что в условиях повышенного контактного трения ведет к интенсивному износу гребней и снижает стойкость прокатных валков в формирующем калибре.

Целью предлагаемого изобретения является улучшение качества готового проката.

Поставленная цель достигается тем, что согласно предлагаемому способу прокатки, включающему формирование двух одинаковых заготовок, соединенных между собой перемычкой с вогнутыми цилиндрическими поверхностями, продольное разделение заготовок путем растяжения перемычки до разрыва в двухручьевом калибре и последующую прокатку разделенных заготовок в две нитки. При этом в соответствии с предлагаемым изобретением перед разделением сочлененных заготовок с обеих сторон перемычки, в плоскости ее разрыва, накатывают V-образные риски глубиной C = (0,1-0,3)hn, где hn - толщина перемычки в плоскости ее разрыва.

В сортопрокатном стане, содержащем горизонтальную рабочую клеть с двухручьевым разделяющим калибром и предшествующую ей горизонтальную рабочую клеть с двухручьевым формирующим калибром, выводную проводку за формирующим калибром с пропусками для двух сочлененных заготовок, установленную на проводковом брусе путем совмещения горизонтальной и вертикальной плоскостей симметрии пропусков с горизонтальной и вертикальной плоскостями симметрии формирующего калибра, согласно изобретению выводная проводка снабжена двумя непроводными накатывающими дисками с V-образной накатывающей частью, смонтированными после пропусков путем совмещения накатывающих кромок обоих дисков с вертикальной плоскостью симметрии пропусков проводки, при этом зазор между накатывающими кромками дисков Zk = (0,4 - 0,8)hn и расположен симметрично относительно горизонтальной плоскости симметрии пропусков.

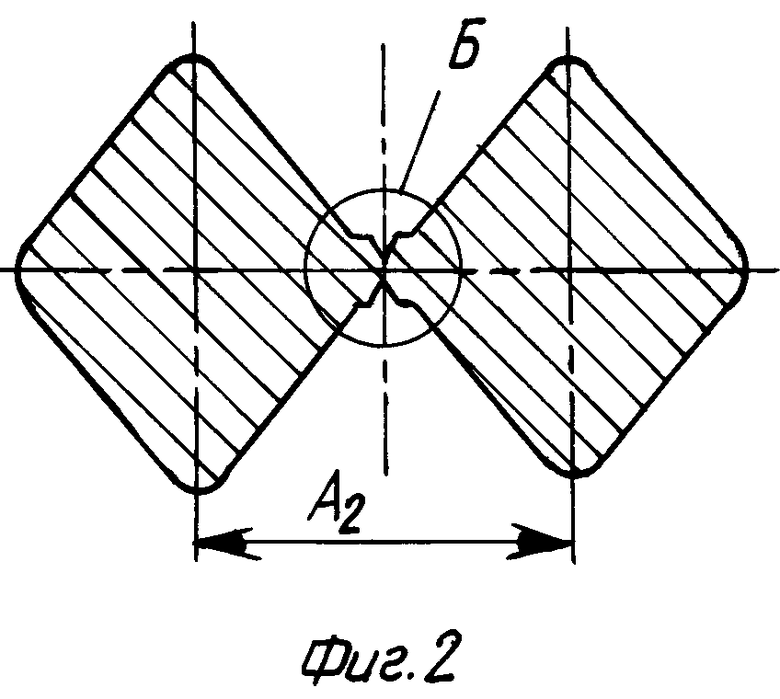

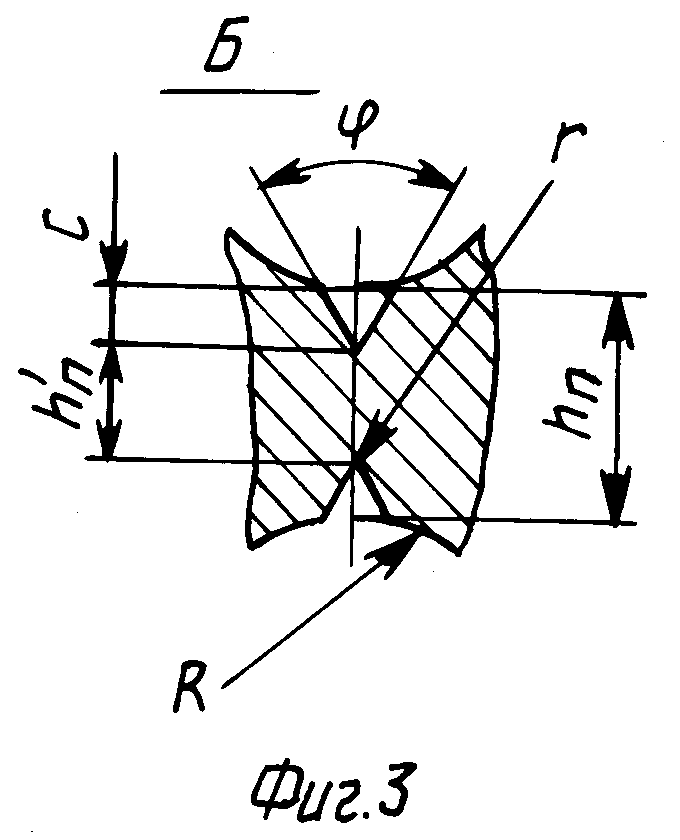

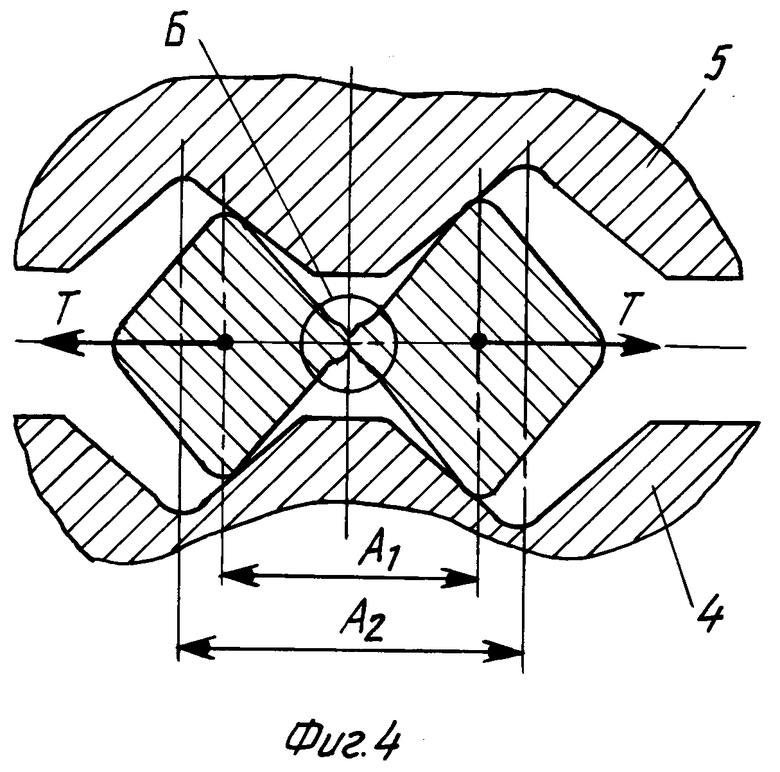

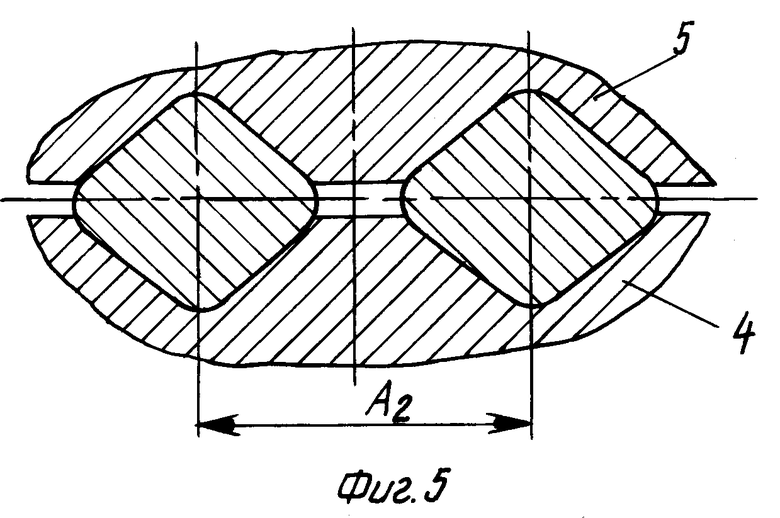

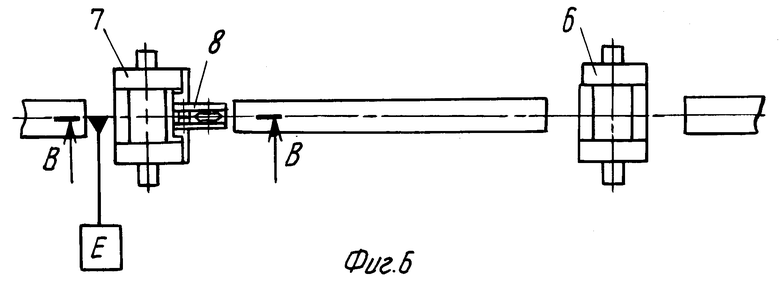

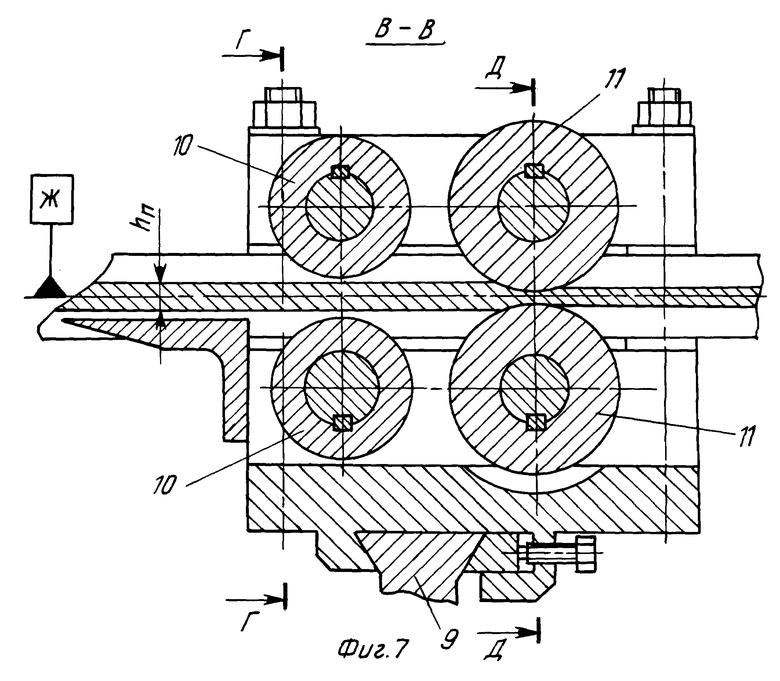

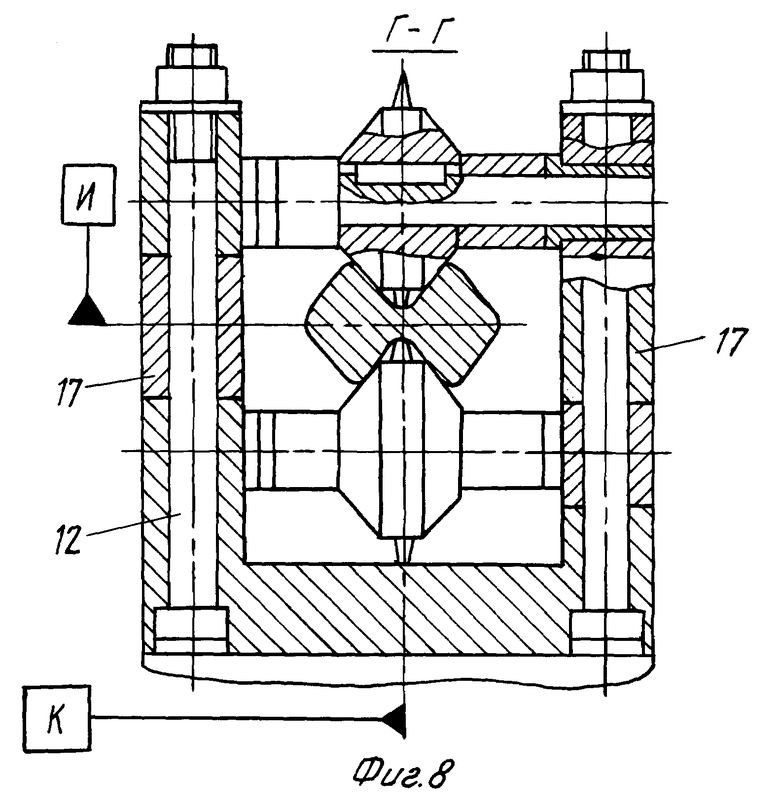

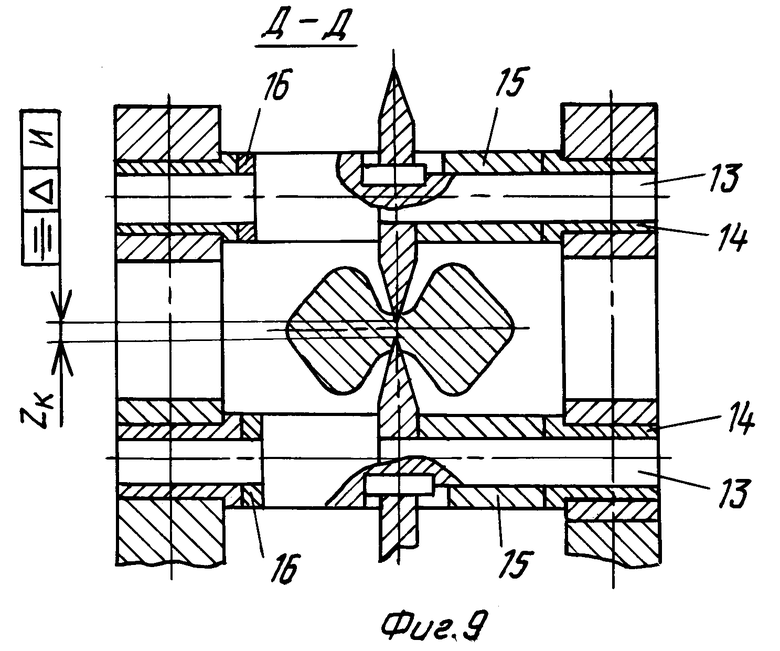

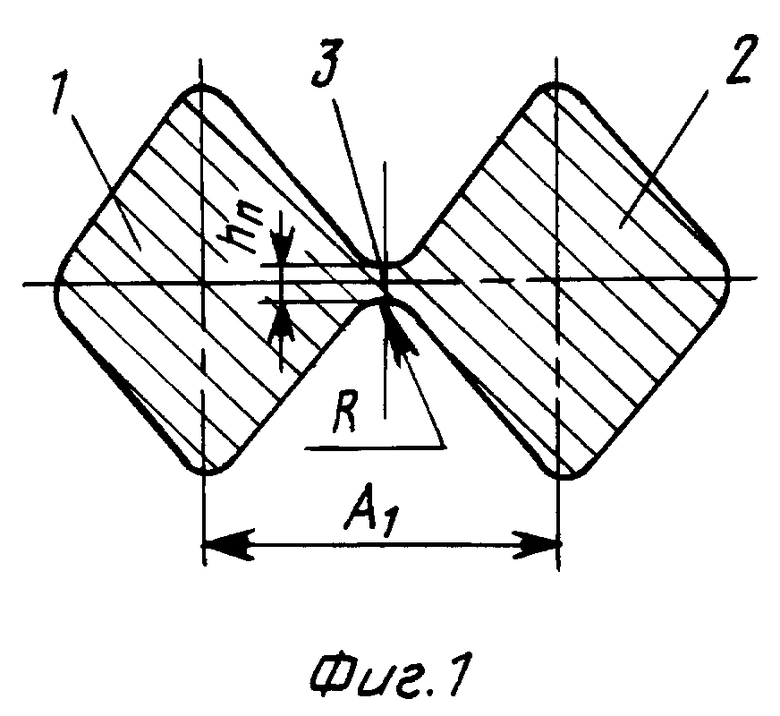

Сущность изобретения поясняется чертежом. На фиг. 1 показано поперечное сечение двух одинаковых заготовок, соединенных перемычкой; на фиг. 2 - то же с V-образными рисками в плоскости разрыва перемычки; на фиг. 3 - место Б на фиг. 2, на фиг. 4 - процесс разделения в начале дуги захвата; на фиг. 5 - то же в конце дуги захвата. На фиг. 6 показан план расположения оборудования прокатного стана для реализации предлагаемого способа прокатки; на фиг. 7 - разрез B-B на фиг. 6; на фиг. 8 - разрез Г-Г на фиг. 7; на фиг. 9 - разрез Д-Д на фиг. 7.

Сформированные заготовки 1 и 2 (фиг. 1) соединены перемычкой 3 с вогнутыми цилиндрическими поверхностями радиусом R. Толщина перемычки в плоскости ее разрыва hn и расстояние между вертикальными осями заготовок A1. С обеих сторон перемычки, в плоскости ее разрыва, накатывают V-образные риски (фиг.2 и фиг. 3). Глубина V-образных рисок, по аналогии с нарезкой метрической /4/, равна:

C = (0,1 -0,3)hn. (1)

Угол ϕ между гранями V-образной риски равен 45-90o, а радиус скругления r при вершине угла 0,1 - 0,2 мм.

Далее сочлененные заготовки с V-образными рисками в плоскости разрыва соединяющей их перемычки прокатывают в двухручьевом разделяющем калибре, образованном валками 4 и 5 (фиг. 4 и 5). Расстояние A2 между вертикальными осями ручьев разделяющего калибра больше расстояния A1 между вертикальными осями сочлененных заготовок, поэтому в очаге деформации разделяющего калибра возникают горизонтальные составляющие T усилия прокатки (фиг. 4), которые осуществляют непрерывное разрушение в ослабленном V-образными рисками месте. При этом фактическая толщина перемычки в ослабленном рисками сечении равна:

h'n= hn-2C.

После подстановки значения C из (1) получим:

h'n = (0,5 - 0,8)hn.

При растяжении перемычки горизонтальными силами T V-образные риски ограничивают зону пластической деформации сдвига по наклонным площадкам, что препятствует разрушению перемычки путем среза и способствует ее разрушению путем отрыва и, следовательно, уменьшает величину заусенцев в месте разрыва перемычки.

После выхода из разделяющего калибра (фиг. 5) заготовки прокатываются в 2 нитки.

Прокатный стан для реализации предлагаемого процесса прокатки (фиг.6) содержит горизонтальную рабочую клеть 6 с двухручьевым разделяющим калибром, предшествующие ей горизонтальную рабочую клеть 7 с двухручьевым формирующим калибром и выводную проводку 8 за формирующим калибром. Проводка 8 установлена на проводниковом брусе 9 (фиг.7) путем совмещения горизонтальной "И" и вертикальной "К" плоскостей симметрии пропуска 10 с горизонтальной "Ж" и вертикальной "Е" (фиг. 6 и 7) плоскостями симметрии формирующего калибра.

В соответствии с предлагаемым изобретением выводная проводка снабжена двумя неприводными дисками 11 (фиг. 7) с V-образной накатывающей частью.

Диски 11 смонтированы в сборном корпусе 12 на осях 13 и подшипниках 14 путем совмещения накатывающих кромок обоих дисков с вертикальной плоскостью симметрии "К" пропусков 10. Зазор между накатывающими кромками дисков 11 Zk = (0,4 - 0,8)hn (фиг. 9) и расположен симметрично горизонтальной плоскости симметрии "И" пропусков 10, где hn - расчетная толщина перемычки между сочлененными заготовками на выходе из формирующего калибра. При этом толщина перемычки в ослабленном V-образными рисками сечении равна:

h'n = Zk + fn, (2)

где fn - упругая деформация проводки при накатывании V-образных рисок.

Монтаж накатывающих дисков 11 (фиг. 7) в выводную проводку 8 (фиг.6) выполняют в специальной (проводковой) мастерской. Совмещение накатывающих кромок обоих дисков 11 с вертикальной плоскостью симметрии "К" пропусков 10 выполняют, например, путем варьирования толщины компенсаторов 15 и 16. Зазор Zk= (0,5 - 0,8)hn между кромками накатывающих дисков 11 (фиг.9) с допуском симметричности Δ относительно горизонтальной плоскости симметрии "И" (фиг.8) пропусков 10 устанавливают, например, путем варьирования величины диаметра дисков 11 и высоты компенсаторов 17.

Пример. Внедрение изобретения предполагается на стане 250 Западно-Сибирского металлургического комбината.

При производстве арматуры N 14 из заготовки 100 х 100 мм формируют две заготовки с ромбическим поперечным сечение 20 х 13,5 мм, сочлененные перемычкой с вогнутыми цилиндрическими поверхностями радиусом 3 мм. Толщина перемычки равна 2,5 мм. В выводной проводке, установленной на проводниковом брусе и снабженной двумя накатными дисками с V-образной накатывающей частью, с обеих сторон перемычки, в плоскости ее разрыва, накатывают V-образные риски глубиной 0,7 мм. Угол между образующими риску гранями равен 60o и радиус скругления при вершине угла равен 0,1 мм. При этом толщина перемычки в ослабленном V-образными рисками сечении равна:

h = hn - 2C;

h = 2,5 - 2·0,7 = 1,1 мм.

Разделение заготовок производится в двухручьевом разделительном калибре с квадратными ручьями 15,5 х 15,5 мм. Последующую прокатку полученных заготовок в арматуру N 14 производят в две нитки.

Применение предлагаемого способа и прокатного стана для его осуществления за счет ограничения V-образными рисками зоны пластической деформации сдвига и соответствующего уменьшения величины заусенцев в месте разрыва перемычки даст возможность улучшения качества готового проката, не снижая при этом стойкости рабочих валков.

Источники информации:

1. Авторское свидетельство СССР N 749460, кл. B 21 B, 1/04, 1980.

2. Прокатное производство, справочник под ред. Е.С.Рокотяна, том. 1, М., 1962, [стр. 243, рис.17].

3. Авторское свидетельство СССР N 1061860A, кл. B 21 B, 1/02, 1983.

4. Н. М.Беляев, Сопротивление материалов, М., 1953 (стр. 743, табл. 37, п.6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки | 1982 |

|

SU1061860A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 2003 |

|

RU2254940C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| Способ разделения профилей при прокатке | 1986 |

|

SU1359021A1 |

| Привалковая арматура прокатного стана | 2016 |

|

RU2625517C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Устройство для осевой настройки прокатной клети | 1977 |

|

SU682296A1 |

Изобретение относится к прокатному производству и может быть использовано на проволочных, сортовых и обжимно-заготовочных прокатных станах. Задача изобретения - улучшение качества готовых профилей, получаемых посредством двухниточной прокатки-разделения, за счет уменьшения заусенцев в месте разделения сочлененных заготовок. Для этого перед разделением сочлененных заготовок с обеих сторон соединяющей их перемычки накатывают V-образные риски, которые при растяжении перемычки в разделяющем калибре ограничивают распространение пластической деформации сдвига по ширине перемычки, что обеспечивает адекватное уменьшение величины заусенцев в месте разрыва перемычки. Предлагаемый способ прокатки реализуется в прокатном стане, содержащем рабочую клеть с двухручьевым разделяющим калибром, рабочую клеть с двухручьевым формирующим калибром, выводную проводку за формирующим калибром. В соответствии с изобретением выводная проводка снабжена двумя неприводными накатывающими дисками с V-образной накатывающей частью. Диски смонтированы после пропусков путем совмещения накатывающих кромок обоих дисков с вертикальной плоскостью симметрии пропусков проводки. Зазор между накатывающими кромками дисков равен 0,4-0,8 толщины перемычки, соединяющей заготовки, и расположен симметрично относительно горизонтальной плоскости симметрии пропусков проводки. Внедрение предлагаемого технического решения даст возможность улучшить качество готового проката, не снижая при этом стойкости рабочих валков. 2 с.п. ф-лы, 9 ил.

| Способ прокатки | 1982 |

|

SU1061860A1 |

| Способ производства проката | 1982 |

|

SU1034797A1 |

| RU 2055653 C1, 10.03.1996 | |||

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 1995 |

|

RU2104104C1 |

| СПОСОБ СДВОЕННОЙ ПРОКАТКИ АРМАТУРНЫХ ПРОФИЛЕЙ | 1997 |

|

RU2126728C1 |

| Система калибров валков для многоручьевой прокатки из плоской заготовки | 1976 |

|

SU558723A1 |

| Способ продольного разделения совмещенных профилей | 1978 |

|

SU766678A1 |

| Способ приготовления катализатора селективной гидроочистки олефинсодержащего углеводородного сырья | 2019 |

|

RU2705397C1 |

| US 4193283, 18.03.1980 | |||

| US 4357819, 11.09.1982. | |||

Авторы

Даты

2001-03-20—Публикация

1999-02-16—Подача