Изобретение относится к химии полимеров, а именно к способам получения полиолефинов и композиций на их основе.

Целью изобретения является повышение производительности процесса и улучшение физико-механических показателей получаемого продукта.

Пример 1. 15г гексагонального нитрида бора с удельной поверхностью 1 м2/г прогревают в вакууме при 230 С и переносят в токе инертного газа в полимеризационный реактор.

Полимеризацию ведут в среде жидко- цо мономера при 70 С. Реактор с ндполнителем вакуумируют, затем подают пропилен, 0,33 г ()г А1С1, выдерживают 10 мин и подают 0,0131 г TiCl4. Соотношение А1 : Ti 39. Полимеризацию ведут при давлении 42 атм в течение 52 мин. Выход композита 50 г. Степень изотактичности (процент фракции, не растворимой в кипящем гептане) 98%. Активность 12,3 кг/г П ч.

Пример2. 2г нитрида бора прогревают в вакууме при 250 с и подвергают механическому размолу на стеклянн ой вибрацибнной мельнице в среде аргона в течение 3-6 ч до ве- личины удельной поверхности 250 .

ел

со ел оо ел к

Полимеризацию ведут в среде жидого мономера при 70 С.

В предварительно откачанный реак- ор в токе инертного газа подают раз- олотый нитрид бора в количестве ,8 г. После этого реактор вакууми- уют, затем температуру поднимают до 0Ч, подают 0,33 г (CeHsU lCl, выерживают 10 мин, подают в ко- Q ичестве 0,01А г. Соотношение А1 : Ti

37.

Полимеризацию ведут при давлении 45 атм в течение 65 мин.. Выход поли- фера 40 г. Степень изотактичности J5 $7,5. Активность 10,5 Т1 ч. i Примерз.2 г нитрида бора Подвергают механическому размолу в речение 6 ч на лабораторной вибро- йельнице, добавляют 8 мг гексана и 20 проводят домол в течение 3 мин в среде растворителя. Величина удельной Поверхности 350 м2/г. Полученный NB фильтруют и термовакуумируют при . На NB последовательно подают 25 0,415 г ().гА1С1 и 0,365 TiCU при комнатной температуре. Через 2 ч катализатор откачивают при 70 С. Содержание титана на поверхности

0,35 масД. 30

Полимеризацию ведут при 70 С в среде жидкого мономера.

В реактор, заполненный жидким пропиленом, подают 0,33 г (CeHs) А1С1 и 0,15 г полученного катализатора. 35 Полимеризацию ведут 120 мин. Выход на грамм титана 2б,7 кг/т П. Активность 14,5 кг/г Т1.ч. Степень изо-- тактичности 99%.

Пример. На2г нитрида бора,40 предварительно термовакуумированного при , подвергнутого механическому размолу в инертной атмосфере до Surt 400 м2/г, последовательно подают () а А1С1 0,415 г и 0,365 г 45 ИСЦ при комнатной температуре, Затем катализатор откачивают при 70 С. Содержание титана на поверхности NB составляет 0,9 мае.5.

Полимеризацию ведут при 70 С в jg среде жидкого мономера.

.

g

П р и м е р 5. Катализатор готовят, как в примере 4.

Полимеризацию СаН4. ведут при 1 атм при 70 С. В предварительно откачанный реактор подают 100 мл гептана, () А1С1 в количестве 0,205 г и ведут полимеризацию 1бО мин. Общий выход полимера 10 г. Активность 5 кг/ /г 11-4-атм. Выход 13 кг ПЭ/г титана- Па.

Пример 6. 5г нитрида бора подвергают механическому размолу в присутствии 20 мл гептана до величины удельной поверхности 60 м2/г Полученный NB фильтруют и термовакуумируют

при .

Полимеризацию ведут в среде жидкого мономера при 70°С. 2 г полученного NB переносят в токе инертного газа в реактор, который затем вакууми руют, подают пропилен 0,39 г .(C(iHs)i А1С1, 0,0156 г TiCl4. Соотношение А1 : Ti 40.

Полимеризацию ведут при давлении 45 атм в течение 35 мин. Выход композита 25 г. Степень изотактичности 38,6. Активность 11 кг/г Т1«ч.

П р и м е р 7 (контрольный).

20.4г гексагонального NB с удельной поверхностью 9 прогревают при , обрабатывают из газовой фазы 0,087 г ()«. А1С1 при

в течение 2 мин и подают TiCl4 в количестве 0,087 г. После 5-минутного взаимодействия катализатор откачивают и заполняют аргоном.

15.5г полученного катализатора в токе аргона переносят в полимери- зационный реактор, откачивают до давления 10-2 „ц рт.ст.., подают 0,384 г (СеНб). А1С1, бутен-1 и ведут полимеризацию при давлении 1 атм при в течение 47 м. Соотношение А1 ; Ti 9. Выход полимерного материала 26 г Активность 13,4 г ПБ/г ТЬч-атм. Степень изотактичности 98,8%. Полученна композиция имеет худшие свойства по сравнению с чистым полибутеном.

П р и м е р 8 (контрольный). Условия получения катализатора, как в примере 3. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изотактического полипропилена | 1986 |

|

SU1416493A1 |

| Электропроводящий материал и способ его получения | 1984 |

|

SU1240761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛО- И ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200170C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2054011C1 |

| Катализатор ди-,олиго- и (со)полимеризации @ -олефинов | 1975 |

|

SU597201A1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| КАТАЛИЗАТОР ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1982 |

|

SU1091401A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1987 |

|

SU1531439A1 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2308470C2 |

| УДАРОПРОЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ УКАЗАННУЮ КОМПОЗИЦИЮ | 2003 |

|

RU2315069C2 |

Изобретение относится к получению полиолефинов и композиций на их основе. Изобретение позволяет повысить производительность процесса получения полиолефинов и композиций на их основе и улучшить физико-механические показатели продукта за счет того, что полимеризацию α-олефина ведут в среде углеводородного растворителя, жидкого мономера или в газовой фазе на поверхности частиц прогретого при 180-250°С наполнителя, обработанного диэтилалюминийхлоридом и четыреххлористым титаном, а в качестве наполнителя используют гексагональный нитрид бора с удельной поверхностью 9-400 м 2/г и процесс проводят при концентрации четыреххлористого титана на поверхности нитрида бора в полимере 0,5-60 мас.%. Способ можно проводить применяя в качестве α-олефина этилен или пропилен. Повысить выход изотактической фракции полипропилена можно за счет того, что используют диспергированные в н-гексане или н-гептане и затем обработанные диэтилалюминийхлоридом и четыреххлористым титаном частицы наполнителя. 2 з.п. ф-лы, 1 табл.

В реактор, заполненный жидким пропиленом, подают 0,34 г (Z()Q А1С1 и 0,17 г полученного катализатора. Полимеризацию ведут 120 мин. Выход полимера 34 г. Выход на грамм титана 22,2 кг. Активность 13,9 кг/г Ti-ч. Степень изотактичности 97%.

Полученный NB фильтруют и термо- вакуумируют при . На NB после- ; довательно подают 0,415 г ( А1С1 и 0,356 г TiCl4, затем катализатор откачивают. Содержание титана на поверхности 0,45 мае Л.

Полимеризацию ведут при в среде жидкого мономера СаНь.

В реактор, заполненный жидким про-, пиленом, подают 0,33 г (C uHs) А1С1 и 0,15 г полученного катализатора. Полимеризацию ведут 120 мин. Выход полимера 13,8 г. Выход на 1 г титана 20, кг/ч. Степень изотактичности 95,1.

П р и м е р 9 (контрольный). г гексагонального NB с Sy 135 м2/г прогревают в вакууме при 230 С и переносят в токе инертного газа в полимеризационный реактор.

Полимеризацию ведут в среде жидкого пропилена при . Реактор с наполнителем вакуумируют, затем подают , 0,6 г ()/} А1С1, выдерживают 10 мин и подают 0,0112 г TiCl4..

Полимеризацию ведут в течение 60 мин. Активность 3,8 кг/г Т1 ч. Степень изотактичности 921.

П р и м е р 10 (контрольный).

5 г нитрида бора с Зуд 14 прогревают в вакууме при .,

Полимеризацию ведут в среде жидкого мономера при . В предварительно откачанный реактор в токе инертного газа подают нитрид б ора в количестве 5 г, после этого реактор вакуумируют, затем температуру поднимают до 70 с, подают 0,35 г (СггНд)(2Д1С1, выдерживают 10 мин, подают TiCl. в количестве 0,0 г. Соотношение А1 : Ti 15.

Полимеризацию ведут при давлении 5 атм в течение 60 мин. Выход композита 20 г. Степень чзотактичности 82. Активность 1.,5 кг/т Т1 ч.

П р и м-е р 11 (контрольный).

30, г гексагонального нитрида бора с Зц 14 м2/г прогревают-в вакууме при 230°С и переносят в токе инертного газа в полимеризационный реактор.

Полимеризацию ведут в среде жидко- то мономера при . .. Реактор с наполнителем вакуумируют, затем подают Сл,Нь, 0,6. г (СйН5)гА1С1, затем выдерживают ТО мин и подают 0,0125 г TiCl.

Полимеризацию ведут при давлении 42 атм в течение 20 мин.

Выход композита 47 г. Степень изpтaкtичнocти 97. Активность 12,6 кг/г Т1«ч.

10

15

20

П р и м е р 12. Катализатор получен, как в примере 7.

15,5 г полученного катализатора в токе аргона переносят в полимеризационный реактор, откачивают до давления мм рт.ст., подают 0,386 г (CiH-5)eAlCl, бутен-1 и ведут полимеризацию при давлении 1 атм и в течение 1бО мин. Соотношение А1 : Ti 9. Выход полимерного материала 2бг. Степень изотактичности 96,5%. Предел прочности при растяжении 10,2 МПа.

Коэффициент трения и износ такие же, как в примере 7, т.е. 0,68 и 0,2 ч работы (затем расплавился). Состав: 60% NB и 40% полибутена.

Пример 13. 15г гексагонального нитрида бора с удельной поверхностью 9 прогревают в вакууме при 230 С и переносят в токе инертного газа в полимеризационный металлический вращающийся реактор с лопастями внутри (по типу барабанных вращающихся 5 сушилок). Реактор откачивают и подают в него 0,3 г ()г2.А1С1 (пары), перемешивают 10 мин при 20°С и подают 0,0134 г TiCl. Температуру повышают, до 70 С. В реактор подают 0,32 г 0 (Ci2H5)qAlCl и создают давление пропилена 7 атм. Через 50 мин полимеризацию прекращают. Общий выход полимерного материала 25 г. Содержание нитрида бора 60 мас.. Содержание изотактической фракции в полипропилене 9В мае Д.

Пример 14. 15 г гексагонального нитрида бора с удельной поверхностью 14 прогревают в вакууме при и переносят в токе инертного газа в полимеризационный реактор.

Полимеризацию ведут в среде жидкого пропилена при . Реактор с наполнителем вакуумируют, затем подают пропилен, 0,35 г ( sJviAlCl, выдерживают 10 мин и подают Т1С1ф в количестве .0,0128 г. Соотношение А1 : Tip 43. Полимеризацию ведут п.ри давлении 42 атм в течение 54 мин. Выход композита 50 г. Степень изотактичности 98%. Выход полипропилена 10,8 кг/г титана. Активность 12 кг/г Тх-ч. Содержание нитрида бора 30 мас.%.

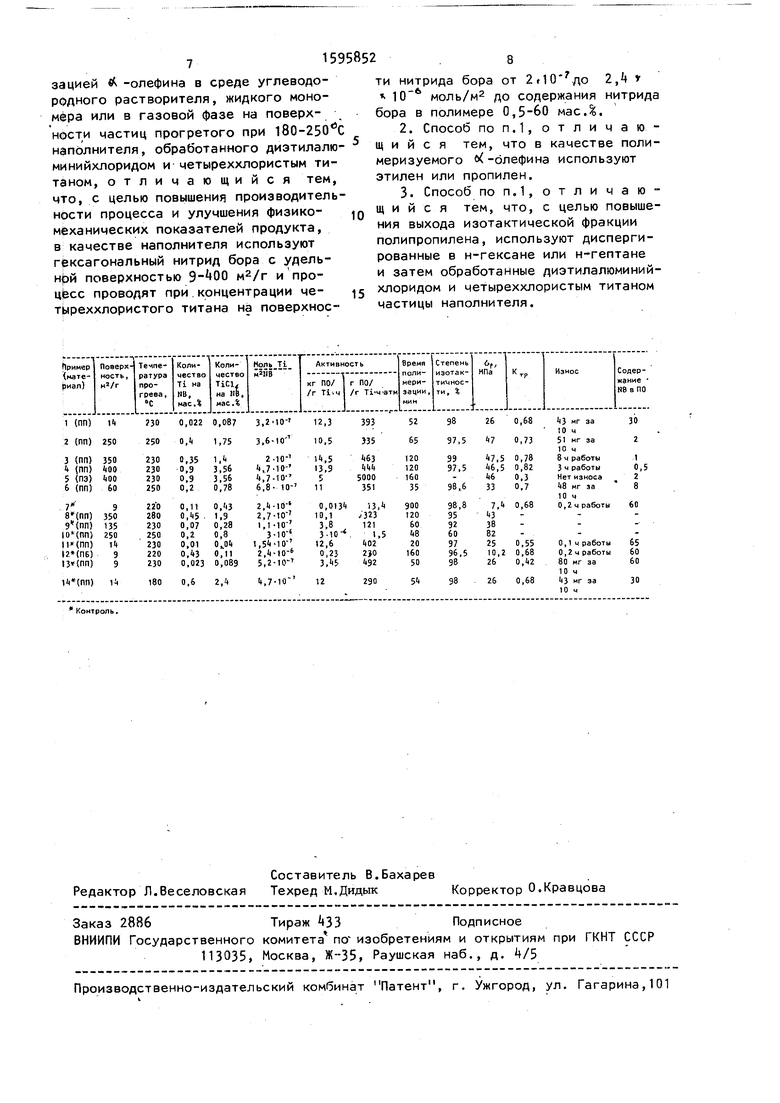

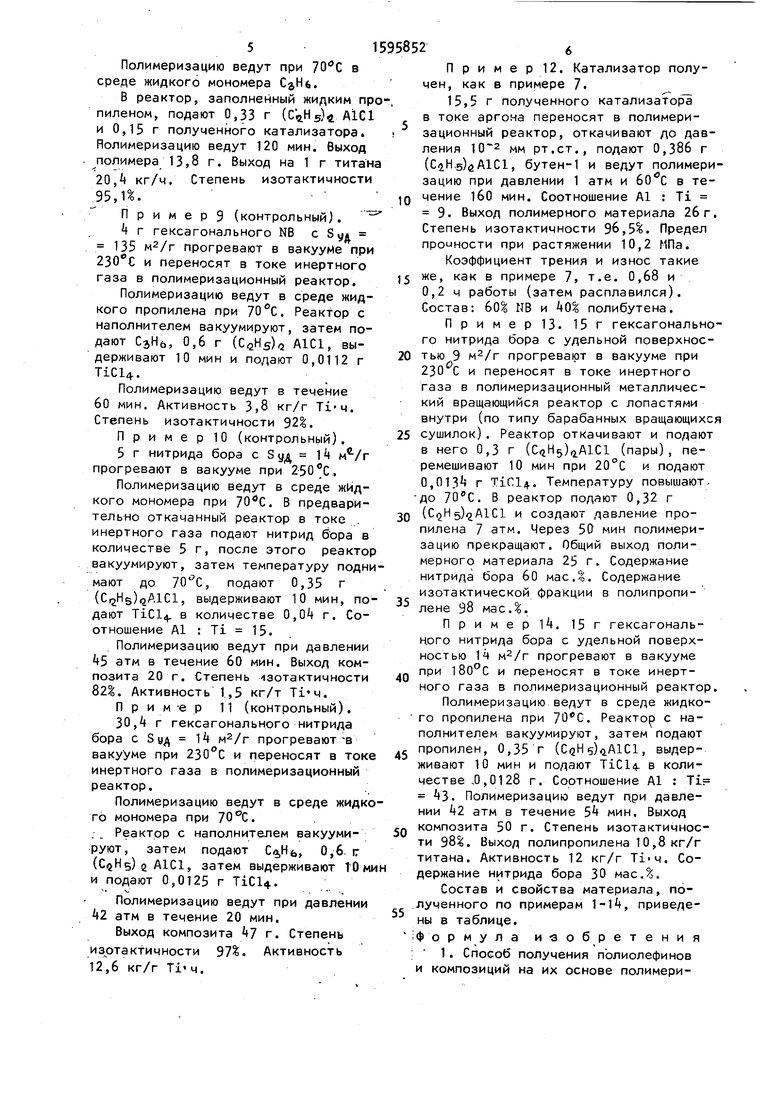

Состав и свойства материала, полученного по примерам 1-14, приведены в таблице. Ф о рмула изобретения

0

5

0

5

7159585

зацией « -олефина в среде углеводородного растворителя, жидкого мономера или в газовой фазе на поверх- ности частиц прогретого при 180-250 С наполнителя, обработанного диэтилалю- минийхлоридом и метыреххлористым титаном, отличающийся тем, что, с целью повышения производительности процесса и улучшения физико- IQ механических показателей продукта, в качестве наполнителя используют гексагональный нитрид бора с удель- поверхностью и про- Ufecc проводят при концентрации че- 15 тыреххлористого титана на поверхнос Контроль.

8

ти нитрида бора от 2 е 2, v . 10 моль/м2 до содержания нитрида бора в полимере 0,5-60 мас.%.

и затем обработанные диэтилалюминий- хлоридом и четыреххлористым титаном частицы наполнителя.

| Авторское свидетельство СССР , кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-09-30—Публикация

1988-03-28—Подача