Изобретение отг сится к химии полимеров, а именно к получению изотак тического полинропилена (ПИ), который используется в автомобильной, химической, электротехнической5 легкой нромышленности, сельском хозяйстве.

Целью изобретения является повы- DJeниe производительности процесса, улучшение физико-механических свойст полимера и повьппение его устойчивости к терг оокислительной деструкции .

Способ осуществляют следующим образом .

Графит (естественный или искусственный) 1,5-5 г помещают в стеклян:ный сосуд, наполненный шарами, при:соединяют к вакуумной установке и вакуумируют при 250-500 С, Прогрев графита при 250-500 (можно осуществлять и в токе инертного газа. Сосуд, заполне}1ньт аргоном (азотом,

, геллием и т,д.) отсоединяют от вакуумной системы и графит диспергируют на лабораторной вибрационной мельнице. Величина удельной поверхности контрюлируется временем размола (предварительно .сделана калибровочная кривая). После измельчения механически активированный графит со свежеобразованной активной удельной поверхностью S .,„ 180 АОО без контакта с кислородом воздуха (в вакууме или в токе инертного газа) переносят в полимериза- ционный реактор.

Размол можно проводить на эксцентриковой вибрационной мельнице с энергоемкостью 60-Вт, В этом случае тер- мовакуумированный графит загрзпкают в помольную камеру, изготовленную из нержавеющей стали, внутри которой находятся металлические шары. Помольную камеру продувают аргоном (азотом, гелием и т.д.) и проводят измельчение. Затем графит без контакта с кислородом воздуха переносят в полимеризационный реактор. Время помола также определяется по калибровочной кривой поверхность - время

В полимеризационный реактор подают пары алюминийорганического соединения или раствор его в углеводородном растворителе, выдерживают 10-20 мин при 20-70°С, после чего подают TiCl Соотношение Al:Ti 10- 40, затем вводят пропилен и проводят

0

5

0

полимеризацию до содержания графита в изотактическом ПП 0,4-4 мас,%. В этом случае удельное объемное электрическое сопротивление находится за пределами пороговой проводимости (PVЬ 10 Ом-см Полимеризацгео можно вести в растворителе, в газовой среде или в среде жидкого мономера, Мак- симгшьный выход 24,9 кг ПП/г Ti за 150 мин наблюдается при проведении полимеризации в мономере (пример 8) степень изотактичности 97,8%. Максимальная активность 1,8-12, кг/г Ti за 1 ч. наблюдается при проведении полимеризации в массе мономера, степень изотактичности 98%.

Количество оставшегося в ПП графита регулируют количеством соединения титана, нанесенного .на поверхность графита, временем полимеризации и концентрацией мономера. Насыпной вес полимера, образующегося в ходе реакции составляе 0,36- 5 0,40 г/см. При выгрузке из реактора продукт представляет собой порошок серого или черного цвета в зави- симости от количества включенного графита,

Молекулярную массу получаемых полимерных продуктов можно уменьшать известными способами, например путем введения в реакционную систему .регулятора молекулярной массы водорода.

Исследование периода индукции термоокислительной деструкции ШТ проводят на статической вакуумной установке с поглощением продуктов реакции твердым КОН при температуре 135°С и давлении кислорода 300 мм рт.ст,

Пример 1,2г графита марки ЭУЗ-М (ГОСТ 10274-79) прогревают в вакууме при 300 С и подвергают механическому размолу на стеклянной вибрационной мельнице э среде аргона в течение 6 ч до величины удельной поверхности 250 м /г р

Полимеризацию ведут в среде жидкого мономера при 70 С. В предварительно откачанный реактор в токе инертного газа подают размолотый графит в количестве 0,8 г. После этого реа0

.5

0

5

0

ктор вакуумируют, затем температуру поднимают до 70 С, подают 0,32 г (C2.Hg)2. А1С1, выдерживают 10 мин, подают 0,0142 г TiCl.. Соотношение Al;Ti 35;

31

Полимеризацию ведут при 42 атм в течение 55 мин. Выход полимера 40 г. Степень изотактичности (процент фракции, не растворимой в кипящем гептане) 98%. Активность 22,8 г ПП/гТъч

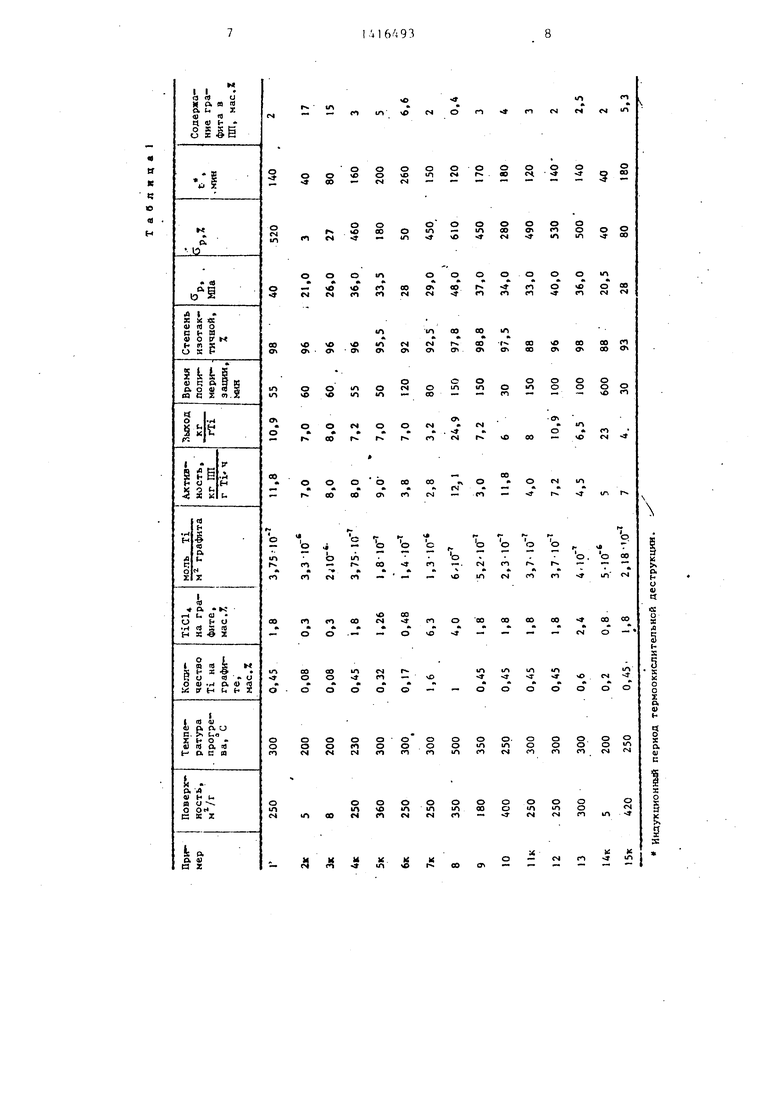

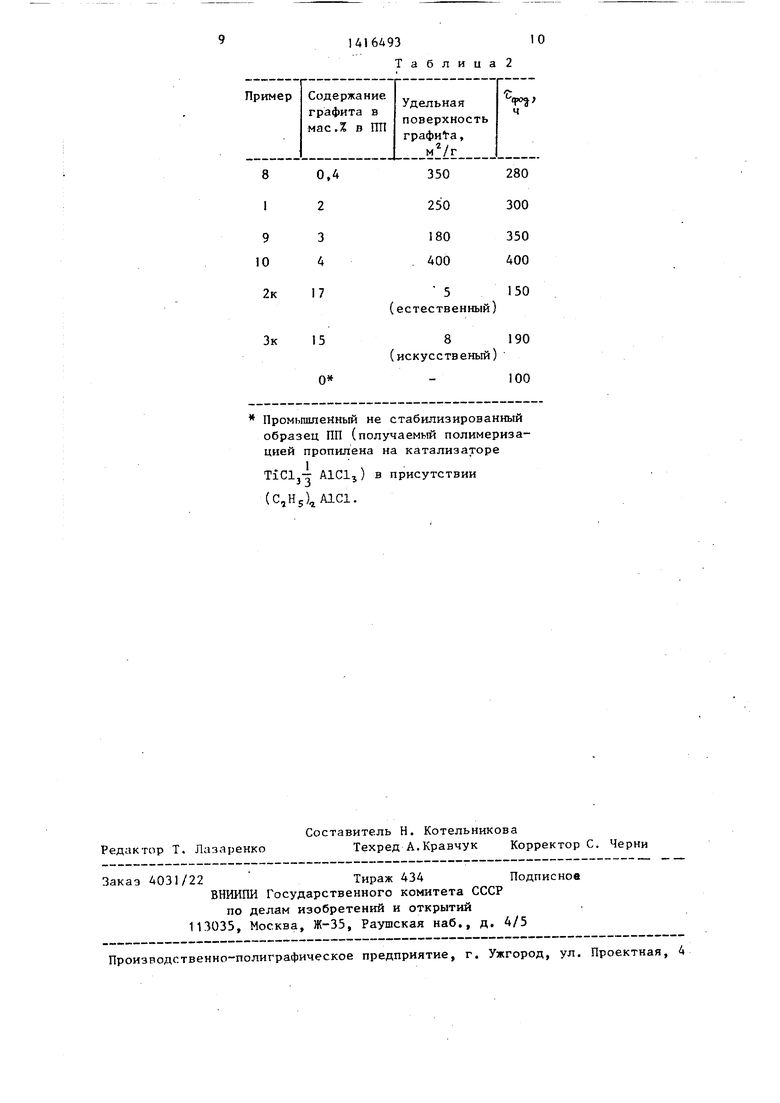

Состав, механические свойства и период И1 щукции тёрмоокислительной деструкции полимерных материалов приведены в табл. 1.

Пример 2 (контрольный). Процесс получения полимера проводят при 70 С с использованием 4,5 г графита марки ЭУЗ-М (естественного), предварительно прогретого в вакууме при 200°С. В реактор в токе аргона загружают графит, затем подают 0,2 г ()гА1С1, 0,0142 г ведут полимеризацию 60 мин при давлении 42 атм. Выход полимера 25 г. Содержание графита в нем 7%. Активность 7 кг/г-Т1-ч.

Пример 3 (контрольный).Процесс получения полимера проводят при 70°С с использованием 4,5 г графита искусственного, предварительно прогретого в вакууме при 200 В реактор в токе аргона загружают графит, подают 0,32 г (C2Hs-)j А1С1 0,0142 г TiCl4 и ведут полимеризацию пропилена 60 мин. Содержание графита в композите 15 мас.%. Выход полимера 25 г.

Пример 4 (контрольный).В этом примере используют для размола графит, предварительно термовакууми- рованный при 230 С, Условия полимеризации и количества используемых реагентов такие же как в примере 1, Время полимеризации 55 мин. Выход полимера 26 г. Степень изотактичности 96%.

Пример 5 (контрольный). Условия приготовления графита как в примере 1. В реактор подают 1,5 г высокодисперсного графита с удельной поверхностью 360 . Время помола 10 ч. В полимеризации используют 0,48 г ()А1С1 и 0,019 г TiCl. Соотношение Al:Ti 40. Время полимеризации 40 мин. Давление пропилена 42 атм. Выход полимера 30 г.

Пример 6 (контрольньй). Условия приготовления графита как в примере 1. В реактор 2,0 г высокодисперсного графита с поверхностью 250 . В полимеризации используют 0,35 г (С.гН5)гА1С1 и 0,0135 г TiCl . Соотношение Al:Ti 40. Вре3.

мя полимеризации 120 мин. Давление пропилена 42 атм. Выход полимера 28 г.

Пример 7 (контрольный), Условия приготовления графита как в примере 1. Полимеризация проходит в жидком мономере при 70°С. В реактор подают 0,8 г высокодисперсного графита с удельной поверхностью 250 .г 0,6 г (CjH)jAlCl и 0,051 г TiCl,. Время полимеризации 80 мин. Соотношение Al:Ti 19,2. Выход полимера 41 г. Степень изотактичности 93%.

Пример 8. Проводят предварительное закрепление соединения титана на поверхности графита.

На 2 г предварительно термоваку- умированного при 500°С и подвергнутого механическому размолу в инертной атмосфере графита с S 350 последовательно подают 0,42 г (CjH5)i.AlCl и 0,37 г TiCl при комнатной температуре. катализатор откачивают при 70 С. Содержание титана на поверхности графита составляет 1 мас.%.

Полимеризацию ведут при в среде жидкого мономера. В реактор, заполненный жидким пропиленом, подают 0,35 г ( и 0,2 г катализатора. Полимеризацию ведут 150 мин. Выход полимера 50 г. Выход на грамм титана составляет 24,9 кг/г Ti.

П р и м е р 8 . На 2 г предвари-- тельно термовакуумированного при температуре 500 С и подвергнутого механическому размолу в инертной атмосфере графита с . 350 последовательно подают (.l.a в количестве 0,37 и 0,42 г соответ- ственно при комнатной температуре. Затем получен1гый катализатор откачивают при 70 С. Содержание титана

на графите 1,07 мас.%.

I„.

Полимеризацию ведут при 70 С в

среде жидкого мономера. В реакор, заполненный жидким пропиленом, подают

0,35 г ()2А1С1 и 0,17 г полученного катализатора. Полимеризацию ведут 150 мин. Выход полимера 71 г Выход на грамм титана 22,5 кг/г Ti. Содержание фракции, растворимой в

холодном гептане 1%. Содержание графита в ПП 0,4 мас.%.

Пример 9. Полимеризацию проводят в среде н-гептана при 7 атм. В предварительно откачанньпЧ раствор по«51416493

дают 0,8 г размолотого графита, гептан,, и (C2H,f)jAlCl в количестве 0,32 г, через 10-15 мин при 70 С подают 0,014 г TiCl, пропилен до давления 7 атм и ведут полимеризацию 150 мин. Соотношение Al:Ti 36. I Общий выход полимера 26 г. Активность 450 г/г Ti ч.

Пример 10. Приготовление графита проводят на эксцентриковой металлической мельнице, поверхность 400 .

Полимеризация проходит в жидком мономере. Условия аналогичны приме- ру 1. Выход 11,8 кг ПП/г Ti. ч. Время опыта 30 мин.

Пример 11 (контрольный). Размол графита, предварительно прогретого, осуществляют в присутствии воздуха. Условия проведения полимеризации как в примере 1.

В опыте используют 0,8 г диспергированного графита 0,32 г (.1С1, 0,0142 TiCl.

Время полимеризации 120 мин. Выход полимера 29 г. Содержание фракции, не растворимой в кипящем гептане 88%.

Пример 12. Графит, предварительно не откаченный, мелят в шаровой .мельнице в присутствии воздуха, затем переносят в емкость и откачивают при 300°С. В опыте используют 0,8 г диспергированного графита, 0,32 г ()А1С1, 0,0142 TiCl.

Способ получения изотактического 25 полипропилена путем активирования графита, формирования металлоргани- ческрго катализатора из TiCl4 и (CjHy). А1С1 на его поверхности и полимеризации пропилена в газовой фаВремя полимеризации 100 мин. Содер- ,жание фракции, не растворш-юй в кипя- 40 зе или в среде углеводородного раст- щем гептане 96%.ворителя, о тличающийся

Пример 14 (контрольный). 2,5 г чешуйчатого графита помещают в стеклянную ампулу, вакуумируют при 200 С в течение i ч, затем в токе инертного газа подают 0,011 г (СгН5)4А1С1 (пары), вьщерживают 20 мин при 20 С, после чего подают 0,0215 г (пары) TiCl. После этого в токе

инертного газа 1 г графита с нанесенным катализатором переносят в по- лимеризационный реактор, куда подают мономер, затем сокатализатор ( в количестве 0,21 г.

Полимеризацию ведут в среде жидкого мономера при и давлении 40 атм. Через 600 мин полимеризацию прекращают. Выход полимера 50 г. Пример 15 (контрольный).

Графит готовят на эксцентриковой металлической мельнице, размол до величины удельной поверхности 430 .

Полимеризацию проводят в массе

мономера. Условия те же, что в примере 1, Время опыта 30 мин. Выход 7 кг ПП/г. Т1,-ч. Выход полимера 15 г. Степень изотактичности 93%.

В табл. 2 представлены результаты

исследования фотоокислительной деструкции ( (о ).

Формула изобретения

Способ получения изотактического полипропилена путем активирования графита, формирования металлоргани- ческрго катализатора из TiCl4 и (CjHy). А1С1 на его поверхности и полимеризации пропилена в газовой фазе или в среде углеводородного раст- ворителя, о тличающийся

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов и композиций на их основе | 1988 |

|

SU1595852A1 |

| Электропроводящий материал и способ его получения | 1984 |

|

SU1240761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛО- И ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200170C1 |

| Способ получения полипропилена | 1981 |

|

SU1457813A3 |

| Способ получения компонента каталитической системы для полимеризации олефинов | 1983 |

|

SU1306467A3 |

| Способ получения композиционного материала | 1989 |

|

SU1772109A1 |

| ИММОБИЛИЗОВАННЫЙ КАТАЛИЗАТОР ГОМО- И СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГОМО- И СОПОЛИМЕРОВ ОЛЕФИНОВ | 1999 |

|

RU2171814C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА | 2006 |

|

RU2312111C1 |

| КОМПЛЕКСНЫЙ МЕТАЛЛООРГАНИЧЕСКИЙ КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО СТЕРЕОБЛОЧНОГО ПОЛИПРОПИЛЕНА | 2004 |

|

RU2275380C2 |

Изобретение относится к получению изотактического полипропилена, используемого в автомобильной, химической, электротехнической, легкой промышленности и сельском хозяйстве. Изобретение позволяет повысить производительность процесса (до 12,1 кг на 1 г титана при полимеризации в массе), улучшить физико-механические свойства полимера (сопротивление разрыву до 48 МПа) и повысить его устойчивость к термодеструкции (индукционный период до 260 мин) за счет того, что прогревают графит при 250-500 С, подвергают механическому диспергированию в инертной атмосфере до величины удельной поверхности 180- 400.. м /г, обрабатывают компонентами катализатора - TiCl, и () А1С1 при содержании TiCl 1,80-4,0 млс.% от графита и проводят полимеризацию проп -шена до содержания графита в изотактическом полипропилене 0,4- 4,0 мас.%. 2 табл. ю 4s. NnA ot 4 СО САЭ

Пример 13. 0,8 г графита с удельной поверхностью 300 , приготовленного на лабораторной вибрационной мельнице, помещается в поли- 45 меризационный вращающийся реактор с лопастями внутри (по типу барабанных вращающихся сушилок)., Реактор откачивают и подают в него 0,31 г (C,jHj)MCl (пары), перемешивают 50 15 мин при 20°С и подают 0.020 rTlCI. Температуру повышают до 70°С. В реактор подают 0,2 г ()А1С1 и создают давление пропилена 7 атм. Через

100 мин полимеризагщю прекращают, шли выход ПП 32 г.

06

тем, что, с целью повьш ения производительности процесса, улучшения изико-механических свойств полипропилена и повьш ения его устойчивости к термоокислительной деструкции,графит прогревают при 2,0-500 С, подвер гают механическому диспергированию в инертной атмосфере до величины удельной поверхности 180-400 , обрабатывают компонентами катализатора при содержании TiCl4 1,80- 4,0 мас.% от графита и проводят полимеризацию до содержания графита в изотактическом полипропилене 0,4- 4,0 мас.%.

а

к

«5

о « И

3

4

17

15 О

Промьшшенный не стабилизированный образец ПП (получаемый полимеризацией пропилена на катализаторе

TiClj AlCl) в присутствии (С,Н5)А1С1.

180350

. 400400

5150 (естественный)

8190

(искусственый)

100

| Способ получения полиолефинов | 1972 |

|

SU504496A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США № 4471065, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Патент США № 4192774, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Галашина Н.М | |||

| и др | |||

| Особенности стереоспецифической | |||

| полимеризации пропилена в присутствии катализаторов Циглера - Натта, закрепленных на поверхности графита | |||

| - Докл | |||

| АН СССР, 1984, т | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЙ СТЕПЕНИ РАЗРЕЖЕНИЯ | 1922 |

|

SU620A1 |

Авторы

Даты

1988-08-15—Публикация

1986-08-01—Подача