Изобретение относится к машиностроению и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Цель изобретения - повышение надежности, экономичности и качества гранул.

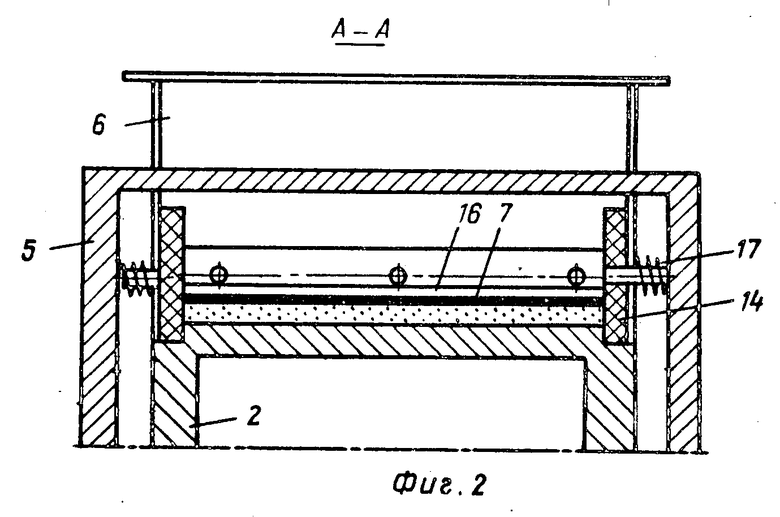

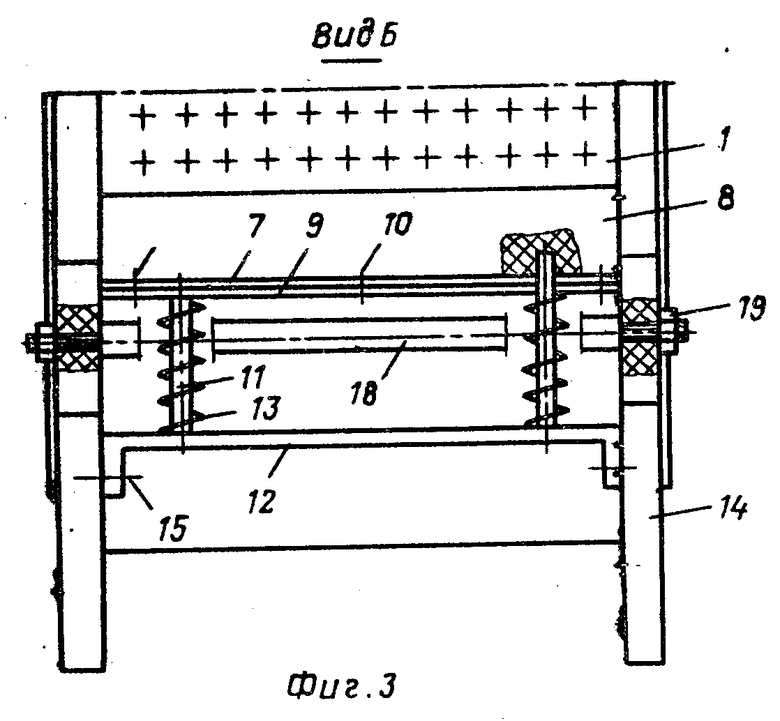

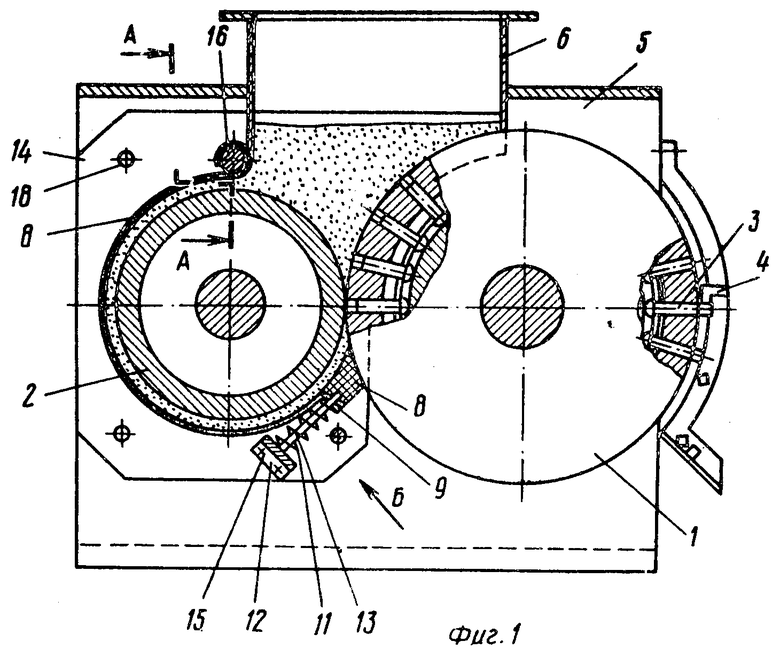

На фиг. 1 показан гранулятор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Гранулятор содержит перфорированную вращающуюся матрицу 1, прессующий валок 2, устройство 3 для выталкивания гранул, съемник 4 гранул, корпус 5, загрузочный бункер 6, устройство для возврата просыпи, выполненное в виде гибкой ленты 7 из антифрикционного материала, охватывающей валок. Одним концом лента крепится к башмаку 8, который выполнен из антифрикционного материала (фторопласт, текстолит) с помощью накладки 9 и винтов 10. Башмак 8 установлен с зазором к поверхности валка 2, свободно насажен двумя глухими отверстиями на штыри 11 кронштейна 12 и поджат пружинами 13 к поверхности матрицы. Кронштейн 12 жестко зафиксирован между управляющими стенками 14 болтами 15. Верхний конец ленты 7 закреплен к барабану 16 винтами. Натяжение ленты обеспечивается пружинами кручения 17, установленными на концах барабана 16.

Лента 7 ограничена с боков неподвижными уплотняющими стенками 14, установленными в торцах валка 2 и матрицы 1 и поджатыми к ним боковыми стенками загрузочного бункера 6. Части уплотняющих стенок 14, выступающие над поверхностью валка 2, стягиваются шпильками 18 и гайками 19.

Гранулятор работает следующим образом.

Гранулируемый материал из загрузочного бункера 6 захватывается валком 2 и матрицей 1 и прессуется в отверстиях последней. Готовые гранулы снимаются с поверхности матрицы 1 съемником 4, одновременно часть продукта напрессовывается на валок 2 в виде облоя, а часть просыпается через зазор между валком и матрицей в виде просыпи. Гибкая лента 7, охватывающая валок 2, за счет крепления концов упругими элементами 17 плотно облегает его и удерживает на поверхности валка 2 отдельные скалывающие части облоя.

Облой за счет высокой степени адгезии к специально подготовленной поверхности валка (накатка, рифление, засверловка и т. д.) протаскивается по ленте 7 и попадает в загрузочный бункер 6 и далее - на формование. Просыпь попадает в зазор между облоем валка 2 и клиновым башмаком 8 (приемная часть ленты 7) и далее за счет сцепления с облоем перемещается по ленте 7 в загрузочный бункер 6, откуда вновь поступает на формование.

Процесс транспортировки возврата валком 2 по башмаку 8 и гибкой ленте 7 за счет антифрикционных свойств материалов деталей в присутствии влаги, играющей роль смазки, проходит равномерно и плавно. Это значительно удлиняет срок службы устройства. Пружина кручения 17 дает возможность обеспечить ленте 7 постоянный контакт с возвратом и одновременно избежать возникновения усилий, могущих вызвать поломку устройства.

Конструкция устройства возврата просыпи увеличивает надежность устройства, полностью исключает потери продукта и повышает качество гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор | 1984 |

|

SU1255193A1 |

| Роторный гранулятор для пастообразных материалов | 1984 |

|

SU1162475A1 |

| Гранулятор | 1985 |

|

SU1298098A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор | 1982 |

|

SU1082476A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

| Ротный гранулятор для пастообразных материалов | 1978 |

|

SU768449A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

Изобретение относится к машиностроению и может быть использовано в химической, нефтехимической и других отраслях промышленности. Цель изобретения - повышение надежности, экономичности и качества гранул. Основными частями гранулятора являются перфорированная матрица 1, прессующий валок 2, бункер 6 и средство возврата просыпи. Последнее содержит ленту из антифрикционного материала, смонтированную с натяжением, и башмак 8 также из антифрикционного материала. Наличие ленты, прикрепленной к башмаку 8, исключает потери материала и полный возврат просыпи в бункер 6. Исключается испарение влаги материала при его нагреве в процессе прессования, а также заклинивание материала между лентой и валком 2. 2 з.п. ф-лы, 3 ил.

| Гранулятор | 1984 |

|

SU1255193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1987-05-28—Подача