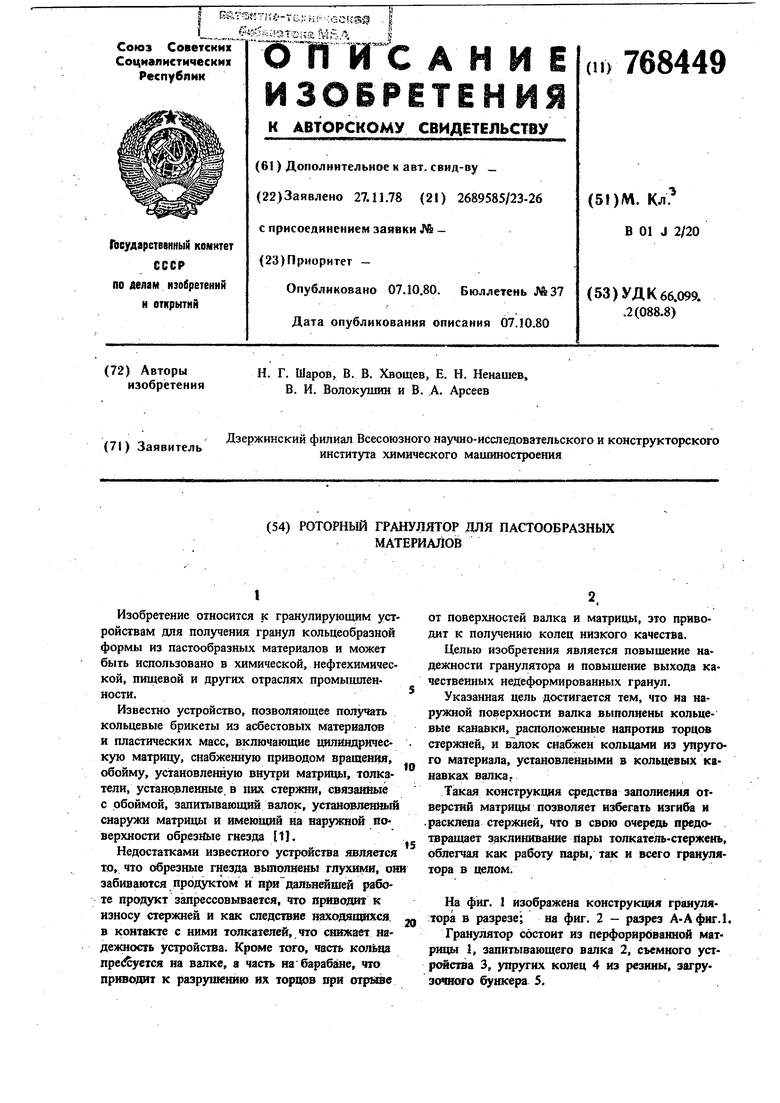

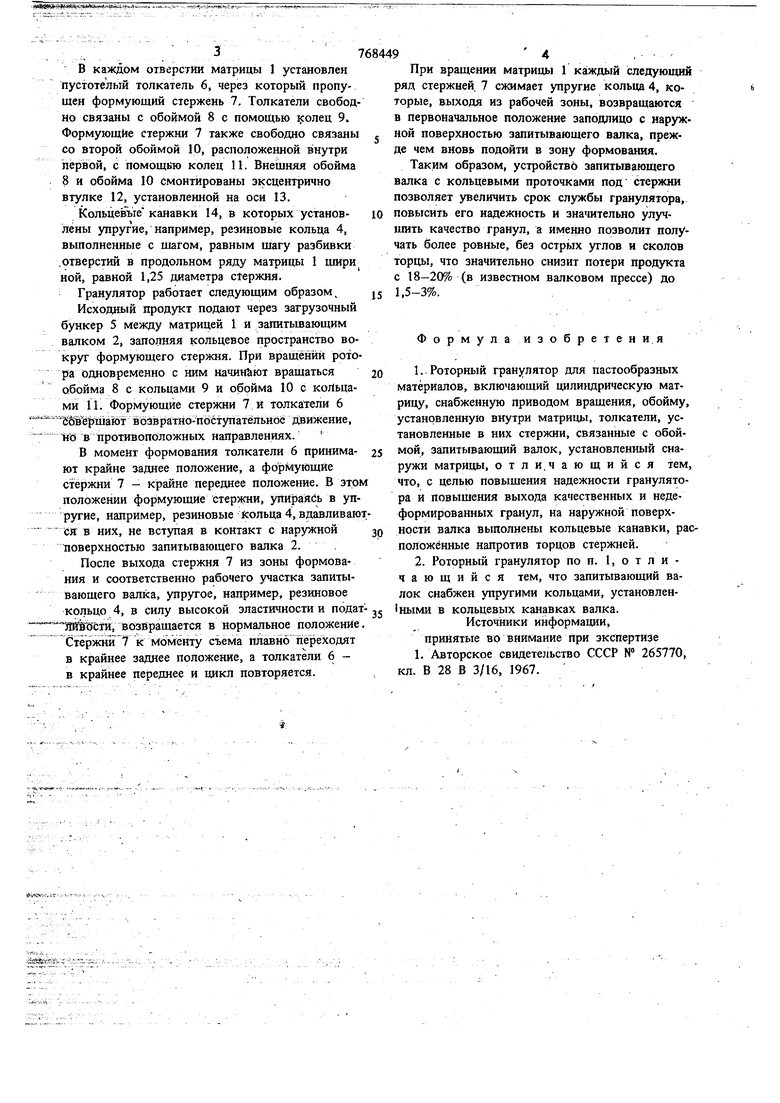

Изобретение относится к гранулирующим уст ройствам для получения гранул кольцеобразной формы из пастообразных материалов и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности. Известно устройство, позволяющее ползчать кольцевые брикеты из асбестовых материале и пластических масс, включающие цилинщ ическую матрицу, снабженную приводом вращения, обойму, установленную внзггри матршц 1, толкатели, установленные, в них стержни, связанные с обоймой, запитывающий валок, установленный снаружи матрицы и имеющий на наружной поверхности обрезШ 1е гнезда 1, Недостатками известного устройства является то, что обрезные гнезда вьшолнены глухими, он забиваются продуктом и придальнейшей работе продукт запрессовывается, что приводит к износу стержней и как следствие находящихся, в контакте с ними толкателей, что снижает надежность устройства. Кроме того, часть кольца nped& ercH на валке, а часть на барабане, что приводит к разрушению нх торцов при отрыве ОТ поверхностей валка и матрицы, это приводит к получению колец низкого качества. Целью изобретения является повышение надежности гранулятора и повышение выхода качественных недеформированных гранул. Указанная цель достигается тем, что на наружной поверхности валка выполнены кольцевые канавки, расположенные напротив торцов стержней, и валок снабжен кольцами из упругого материала, установленными в кольцевых канавках валкаг Такая конструкция средства заполнения отверсгай матрищд позволяет избегать изгиба и расклеяа стержней, что в свою очереда предошращает заклинивание пары толкатель-стержень, облегчая как работу пары, так и всего гранулятора в целом. На фиг. 1 изображена конструкция гранулятора в разрезе; на фиг. 2 - разрез А-А фиг. 1. Гранулятор состоит из перфорированной матрицы 1, запитывающего валка 2, съемного устр шства 3, упругих колец 4 из резины, загрузочного бункера 5..

В каждом отверстии матрицы 1 установлен пустотелый толкатель 6, через который пропущен формующий стержень 7. Толкатели свободно связаны с обоймой 8 с помощью солец 9. Формующие стержни 7 также свободно связаны со второй обоймой 10, расположенной внутри первой, с помощьто колец И. Внешняя обойма 8 и обойма 10 смонтированы эксцентрично втулке 12, установленной на оси 13.

Кольцевъге канавки 14, в которых установлены упругие, например, резиновые кольца 4, выполненные с щагом, равным шагу разбивки .отверстий в продольном ряду матрицы 1 шири ной, равной 1,25 диаметра стержня,

Гранулятор работает следующим образом,

Исходный продукт подают через загрузочный бункер 5 между матрицей 1 и запитьшающим валком 2, заполняя кольцевое пространство вокруг формующего стержня. При вращений ротора одновременно с ним начинают вращаться обойма 8 с кольцами 9 и обойма 10 с кольцами 11. Формующие стержни 7 и толкатели 6 ШЩ)ШаЙтвбзвратно- 1ЬступатёльнЬе движение, но в противоположных направлениях.

В момент формования толкатели 6 принимают крайне заднее положение, а формующие стержни 7 - крайне переднее положение. В этом положении формующие стержни, упираябь в упругие, например, резиновые кольца 4, вдавливаюСЯ в них, не вступая в контакт с наружной поверхностью запитывающего валка 2.

После выхода стержня 7 из зоны формования и соответственно рабочего участка запитывающего валка, упругое, например, резиновое кольцо 4, в силу высокой эластичности и податTrffffuttK, возвращается в нормальное положение Стержни 7 к моменту съема плавно переходят в крайнее заднее положение, а толкатели 6 в крайнее переднее и цикл повторяется.

При вращении матрицы Г каждый следующий ряд стержней. 7 сжимает упругие кольца 4, которые, выходя из рабочей зоны, возвращаются в первоначальное положение заподлицо с наружной поверхностью запитывающего валка, прежде чем вновь подойти в зону формования.

Таким образом, устройствб запитывающего валка с кольцевыми проточками под стержни позволяет увеличить срок службы гранулятора, повысить его надежность и знаштельно улучшить качество гранул, а именно позволит получать более ровные, без острых углов и сколов торцы, что значительно снизит потери продукта с 18-20% (в известном валковом прессе) до 1,5-3%,

Формула изобретени,я

1.Роторный Гранулятор для пастообразных материалов, включающий цилиндрическую матрицу, снабженную приводом вращения, обойму, установленную внутри матрицы, толкатели, установленные в них стержни, связанные с обоймой, запитывающий валок, установленный снаружи матрицы, о тли.чающийся тем, что, с целью повышения надежности гранулятора и повышения выхода качественных и недеформированных гранул, на наружной поверхности валка выполнены кольцевые канавки, расположённые напротив торцов стержней.

2.Роторный Гранулятор по п. 1, о т л и чающийся тем, что запитывающий валок снабжен упругими кольцами, установлен1ными в кольцевых канавках валка. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 265770, кл. В 28 В 3/16, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый гранулятор для пастообразных материалов | 1984 |

|

SU1243800A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| Гранулятор для пастообразных материалов | 1981 |

|

SU1012964A1 |

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

Авторы

Даты

1980-10-07—Публикация

1978-11-27—Подача