1

Изобретение относится к станкостроению.

Известно устройство для позиционирования рабочего органа металлорежущего станка, содержащее поворотный барабан с упорными элементами и предназначенный для взаимодействия с последним жесткий упор, корпус которого закреплен на станине 1.

Недостатком известного устройства является относительно невысокая точность позиционирования рабочего органа станка при обработке деталей типа дисков, у которых требуется подрезка обоих торцов с обеспечением равномерности снимаемых припусков и высокой стабильности толщин дисков.

Целью изобретения является повыщение точности позиционирования.

Для достижения поставленной цели в устройстве для позиционирования рабочего органа металлорежущего станка, содержащем поворотный барабан с упорными элементами и предназначенный для взаимодействия с последними жесткий упор, корпус которого закреплен на станине, жесткий упор выполнен в виде торцовых кулачков со спиральным профилем, установленных концентрично между собой с возможностью наладочного поворота, а упорные элементы выполнены в виде равномерно установленных по окружностиВ поворотном барабане шариков.

5Один из торцовых кулачков может быть

выполнен в виде ступицы оси, установленной в корпусе, а другой в виде кольца, размещенного на ступице.

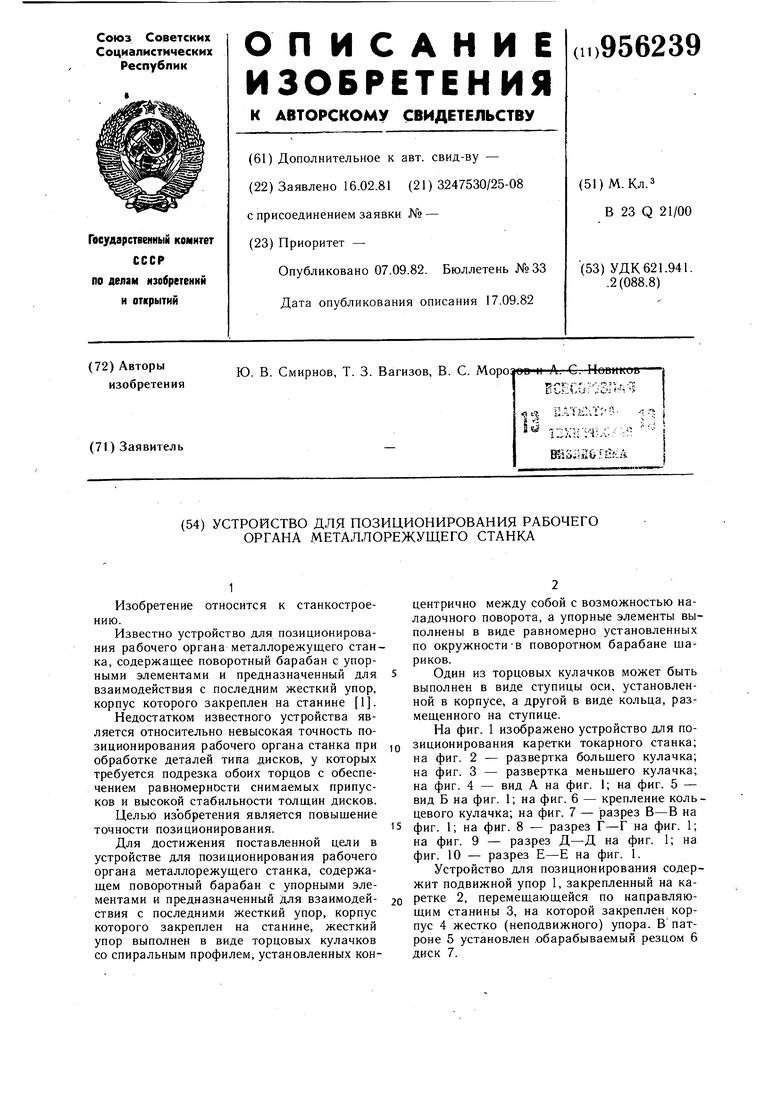

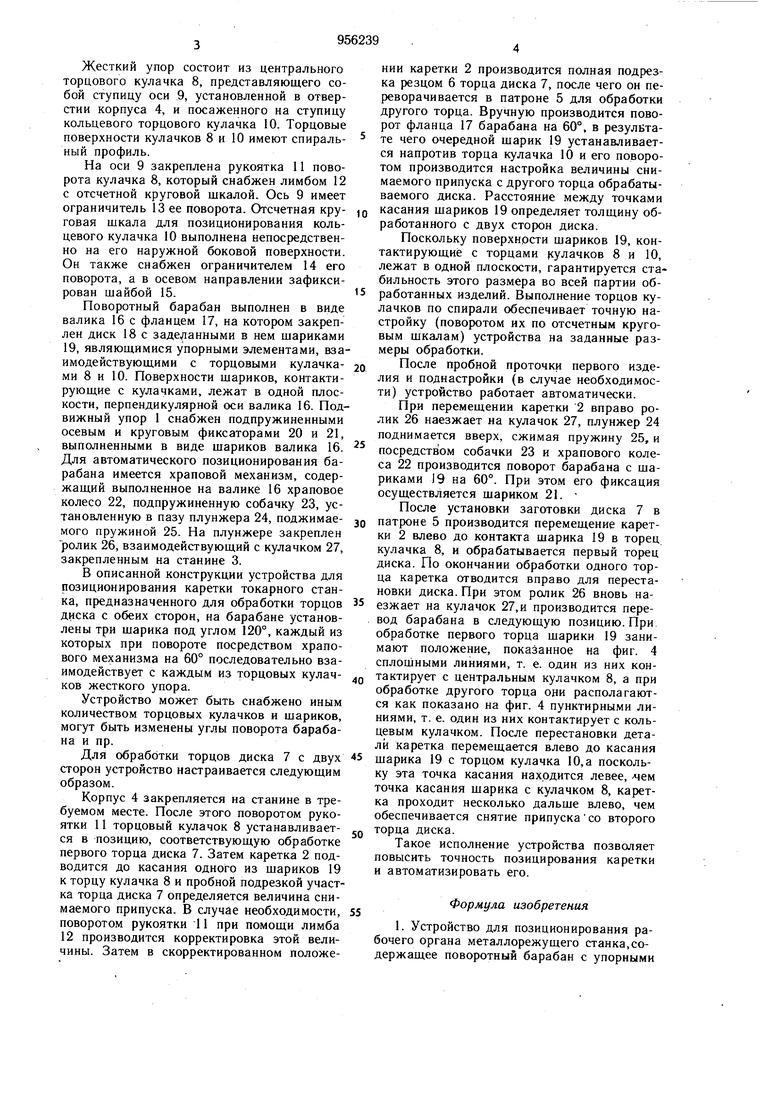

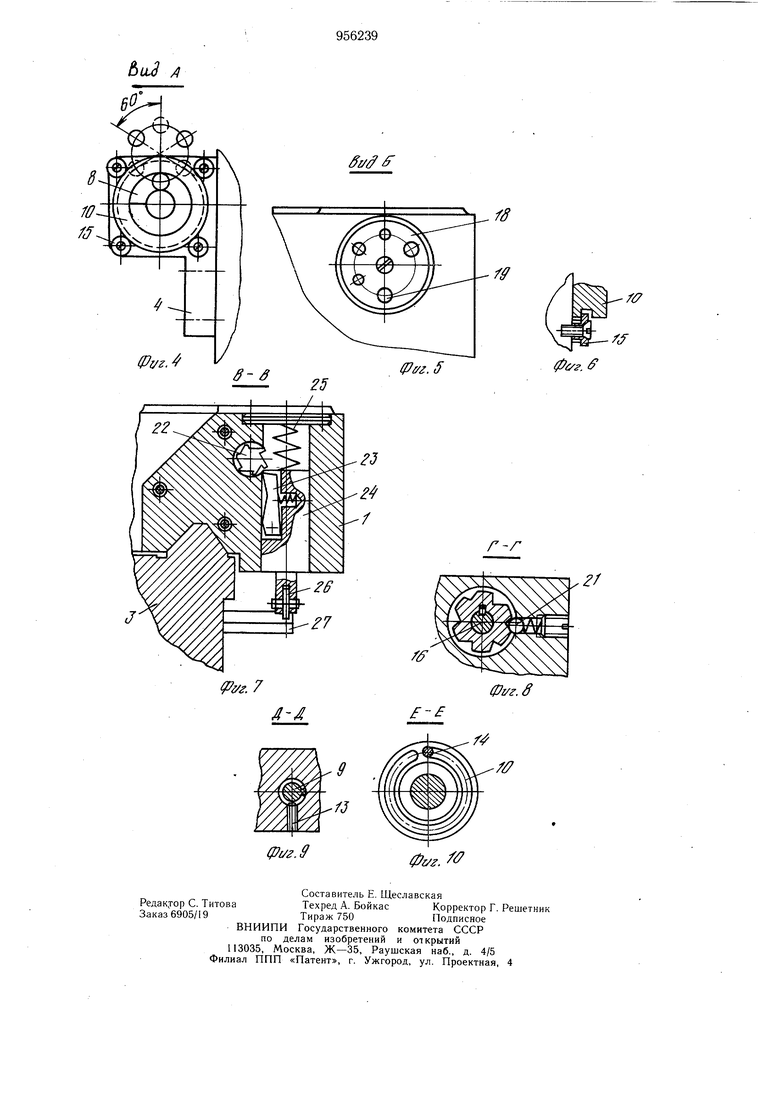

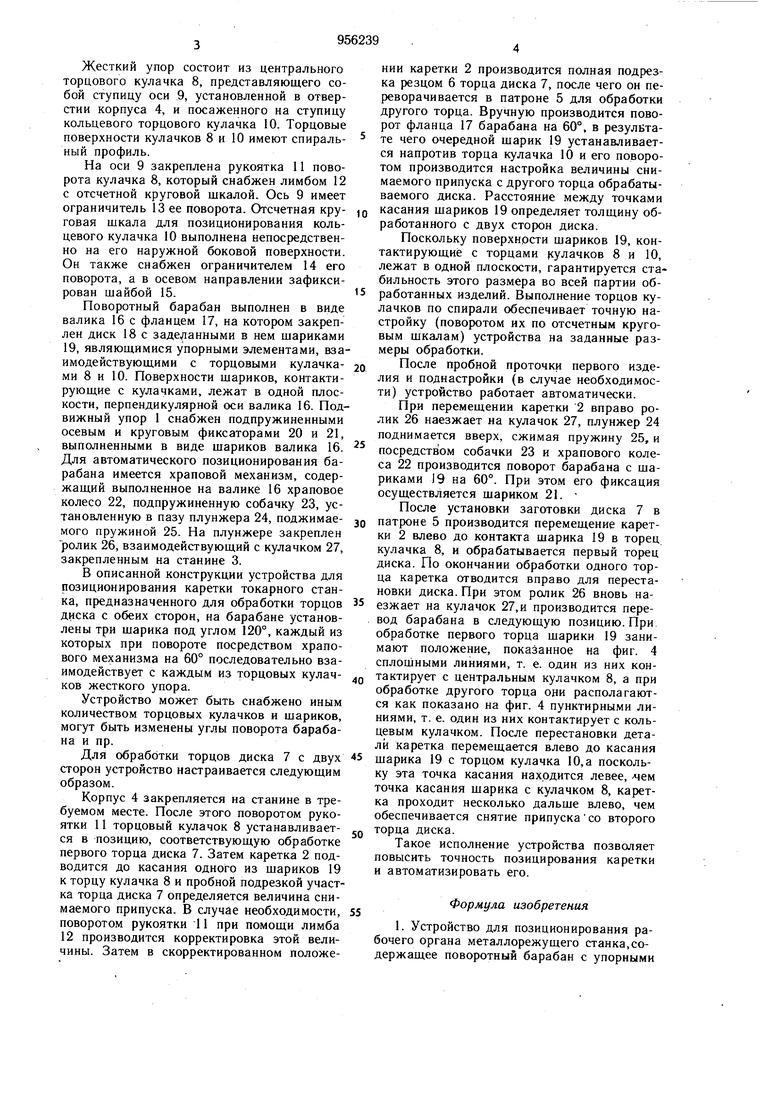

На фиг. 1 изображено устройство для по,0 зиционирования каретки токарного станка; на фиг. 2 - развертка больщего кулачка; на фиг. 3 - развертка меньщего кулачка; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - вид Б на фиг. 1; на фиг. 6 - крепление кольцевого кулачка; на фиг. 7 - разрез В-В на

15 фиг. 1; на фиг. 8 - разрез Г-Г на фиг. 1; на фиг. 9 - разрез Д-Д на фиг. 1; на фиг. 10 - разрез Е-Е на фиг. 1.

Устройство для позиционирования содержит подвижной упор 1, закрепленный на каретке 2, перемещающейся по направляющим станины 3, на которой закреплен корпус 4 жестко (неподвижного) упора. В патроне 5 установлен .обарабываемый резцом 6 диск 7.

Жесткий упор состоит из центрального торцового кулачка 8, представляющего собой ступицу оси 9, установленной в отверстии корпуса 4, и посаженного на ступицу кольцевого торцового кулачка 10. Торцовые поверхности кулачков 8 и 10 имеют спиральный профиль.

На оси 9 закреплена рукоятка 11 поворота кулачка 8, который снабжен лимбом 12 с отсчетной круговой шкалой. Ось 9 имеет ограничитель 13 ее поворота. Отсчетная круговая шкала для позиционирования кольцевого кулачка 10 выполнена непосредственно на его наружной боковой поверхности. Он также снабжен ограничителем 14 его поворота, а в осевом направлении зафиксирован шайбой 15.

Поворотный барабан выполнен в виде валика 16 с фланцем 17, на котором закреплен диск 18 с заделанными в нем шариками 19, являющимися упорными элементами, взаимодействующими с торцовыми кулачками 8 и 10. Поверхности шариков, контактирующие с кулачками, лежат в одной плоскости, перпендикулярной оси валика 16. Подвижный упор 1 снабжен подпружиненными осевым и круговым фиксаторами 20 и 21, выполненными в виде шариков валика 16. Для автоматического позиционирования барабана имеется храповой механизм, содержащий выполненное на валике 16 храповое колесо 22, подпружиненную собачку 23, установленную в пазу плунжера 24, поджимаемого пружиной 25. На плунжере закреплен ролик 26, взаимодействующий с кулачком 27, закрепленным на станине 3.

В описанной конструкции устройства для позиционирования каретки токарного станка, предназначенного для обработки торцов диска с обеих сторон, на барабане установлены три шарика под углом 120°, каждый из которых при повороте посредством храпового механизма на 60° последовательно взаимодействует с каждым из торцовых кулачков жесткого упора.

Устройство может быть снабжено иным количеством торцовых кулачков и шариков, могут быть изменены углы поворота барабана и пр.

Для обработки торцов диска 7 с двух сторон устройство настраивается следующим образом.

Корпус 4 закрепляется на станине в требуемом месте. После этого поворотом рукоятки 11 торцовый кулачок 8 устанавливается в позицию, соответствующую обработке первого торца диска 7. Затем каретка 2 подводится до касания одного из шариков 19 к торцу кулачка 8 и пробной подрезкой участка торца диска 7 определяется величина снимаемого припуска. В случае необходимости, поворотом рукоятки 11 при помощи лимба 12 производится корректировка этой величины. Затем в скорректированном положении каретки 2 производится полная подрезка резцом 6 торца диска 7, после чего он переворачивается в патроне 5 для обработки другого торца. Вручную производится поворот фланца 17 барабана на 60°, в результате чего очередной щарик 19 устанавливается напротив торца кулачка 10 и его поворотом производится настройка величины снимаемого припуска с другого торца обрабатываемого диска. Расстояние между точками касания шариков 19 определяет толщину обработанного с двух сторон диска.

Поскольку поверхности шариков 19, контактирующие с торцами кулачков 8 и 10, лежат в одной плоскости, гарантируется стабильность этого размера во всей партии обработанных изделий. Выполнение торцов кулачков по спирали обеспечивает точную настройку (поворотом их по отсчетным круговым шкалам) устройства на заданные размеры обработки.

После пробной проточки первого изделия и поднастройки (в случае необходимости) устройство работает автоматически.

При перемещении каретки 2 вправо ролик 26 наезжает на кулачок 27, плунжер 24 поднимается вверх, сжимая пружину 25, и посредством собачки 23 и храпового колеса 22 производится поворот барабана с шариками J9 на 60°. При этом его фиксация осуществляется шариком 21.

После установки заготовки диска 7 в патроне 5 производится перемещение каретки 2 влево до контакта шарика 19 в торец кулачка 8, и обрабатывается первый торец диска. По окончании обработки одного торца каретка отводится вправо для перестановки диска. При этом ролик 26 вновь наезжает на кулачок 27,и производится перевод барабана в следующую позицию. При обработке первого торца щарики 19 занимают положение, показанное на фиг. 4 сплошными линиями, т. е. один из них контактирует с центральным кулачком 8, а при обработке другого торца они располагаются как показано на фиг. 4 пунктирными линиями, т. е. один из них контактирует с кольцевым кулачком. После перестановки детали каретка перемещается влево до касания шарика 19 с торцом кулачка 10, а поскольку эта точка касания находится левее, -чем точка касания шарика с кулачком 8, каретка проходит несколько дальше влево, чем обеспечивается снятие припускасо второго торца диска.

Такое исполнение устройства позволяет повысить точность позицирования каретки и автоматизировать его.

Формула изобретения

1. Устройство для позиционирования рабочего органа металлорежущего станка,содержащее поворотный барабан с упорными элементами и предназначенный для взаимодействия с последними жесткий упор, корпус которого закреплен на станине, отличающееся тем, что, с целью повышения точности позиционирования, жесткий упор выполнен в внде торцовых кулачков со спиральным профилем, установленных концентрично между собой с возможностью наладочного поворота, а упорные элементы выполнены в виде равномерно установленных по окружности в гюворотном барабане шариков. Фг 2. Устройство по п. 1, отличающееся тем, что один из торцовых кулачков выполнен в виде ступицы осн, установленной в корпусе, а другой в виде кольца, размещенного на ступице. Источники информации, принятые во внимание при экспертизе 1. Патент США № 2361453, кл. 82-21, опублик. 1944 (прототип). ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| Механизм поперечных подач шлифовального станка | 1980 |

|

SU903094A1 |

| Устройство позиционирования рабочего органа | 1981 |

|

SU1041260A1 |

| Устройство для накатки кольцевых канавок на трубчатых заготовках | 1983 |

|

SU1133000A1 |

| Многопозиционный упор металлорежущегоСТАНКА | 1979 |

|

SU810433A1 |

| Многопозиционный жесткий упор для металлорежущих станков | 1979 |

|

SU772817A1 |

| Привод зажимного патрона | 1981 |

|

SU956167A1 |

| Рычажно-храповый механизм | 1990 |

|

SU1809212A1 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

.2

г/г.}

Авторы

Даты

1982-09-07—Публикация

1981-02-16—Подача