Иэобретение относится к испытательной технике и может быть использовано при механических испытаниях металлов.

Целью изобретения является снижение расхода материала и трудоемкости изготовления образца для испытания материала, подвергаемого пластической деформации.

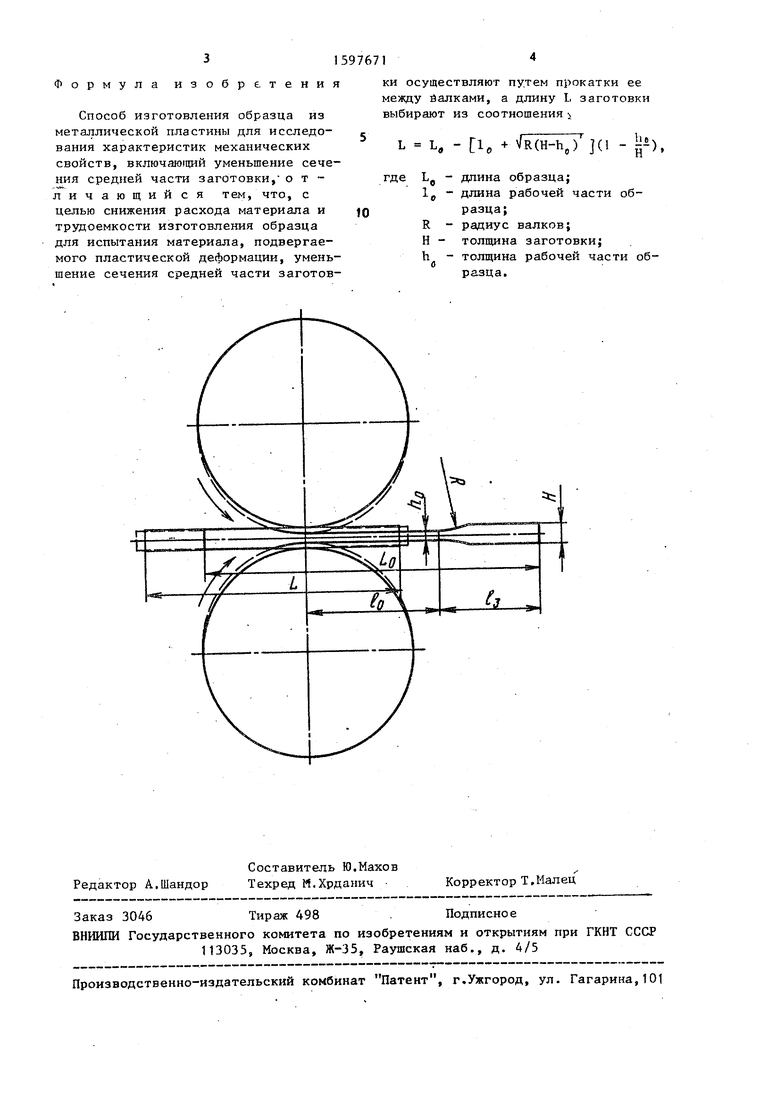

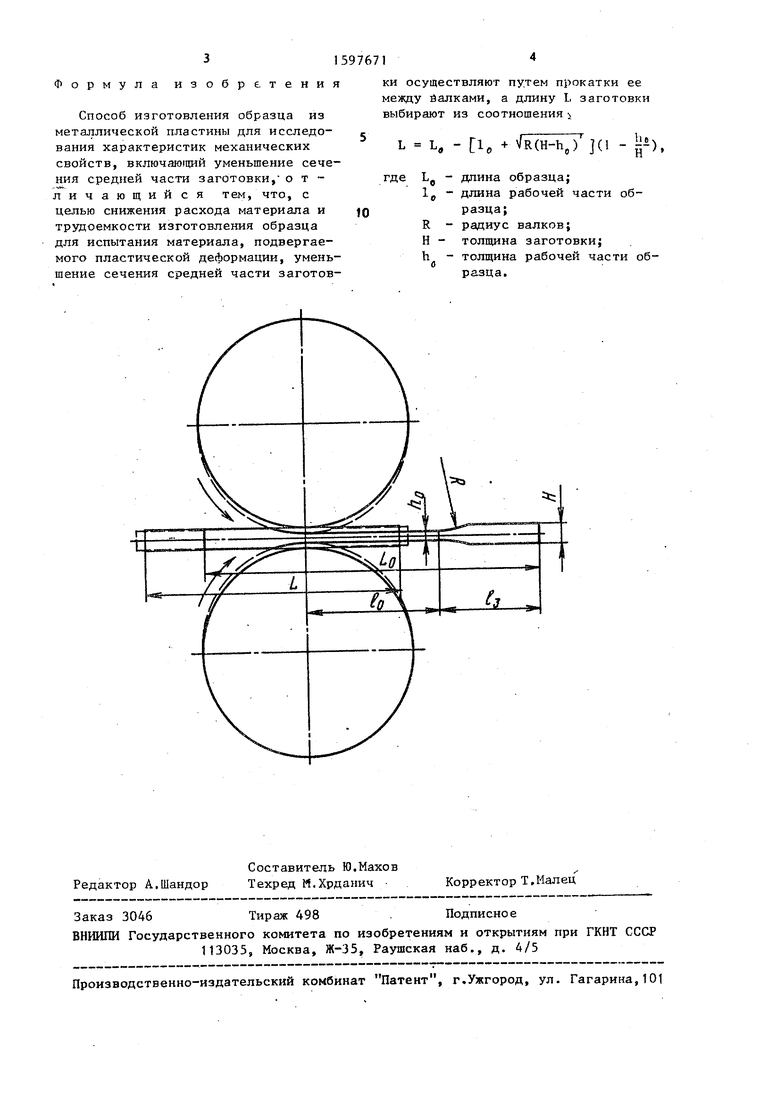

На чертеже показана схема осуществления способа.

Способ осуществляют следующим образом.

Заготовку с исходной толщиной Н устанавливают между валками прокатного устройства так, чтобы оси их отстояли от края образца на расстоянии 1. Затем осуществляют прокатку средней части заготовки путем продольного перемещения образца между вращающимися роликами, уменьшая при этом расстояние между валками до требуемой толщины h образца. Возвратно-поступательное перемег ение заготовки в роликах, соответственно изменяющих направление вращения,осуществляют до окончательного фop шpoвa- ния заданной геометрии образца.

Длину L заготовки, необходимую для получения заданной длины L образца, выбирают из соотношения

L ц - 1„ -Н (Г- hjj (1 СП СО

sc

ho

L - длина образца;

длина рабочей части образца;

R - радиус валкоБ; , Н - толщина заготовки; hj - толщина рабочей части образца.

Формула изобретения

Способ изготовления образца из металлической пластины для исследования характеристик механических свойств, включающий уменьшение сечения средней части заготовки, о т - jiT и ч а ю щ и и с я тем, что, с целью снижения расхода материала и трудоемкости изготовления образца для испытания материала, подвергаемого пластической деформации, уменьшение сечения средней части заготовки осуществляют путем прокатки ее между йалками, а длину 1, заготовки выбирают из соотношения

L L, - 1, + VR(H-li) (1 - f),

где Lj - дпина образца;

1р - длина рабочей части об- разца;

R - радиус валков;

Н - толщина заготовки;

h - толщина рабочей части об0

разца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2012 |

|

RU2505797C2 |

| Способ определения пластичности металлов при прокатке | 1989 |

|

SU1669595A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| СПОСОБ ПРИВЕДЕНИЯ СТРЕЛКОВОГО ОРУЖИЯ В СОСТОЯНИЕ ПОЛНОЙ НЕПРИГОДНОСТИ (ВАРИАНТЫ) И МОБИЛЬНЫЙ МОДУЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455151C1 |

| ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2414518C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ исследования пластичности при прокатке | 1990 |

|

SU1784290A1 |

| ВАЛКИ ПРОКАТНОГО СТАНА ДЛЯ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ESP, ИМЕЮЩИЕ БОЛЬШОЙ РЕСУРС | 2017 |

|

RU2728996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ СПЛАВОВ АЛЬФА-БЕТА-Ti-Al-V-Mo-Fe | 2012 |

|

RU2573158C2 |

| СПОСОБ ИСПЫТАНИЯ СВОЙСТВ КАУЧУКСОДЕРЖАЩИХ СМЕСЕЙ | 1997 |

|

RU2127426C1 |

Изобретение относится к испытательной технике и может быть использовано при механических испытаниях металлов. Целью изобретения является снижение расхода материала и трудоемкости изготовления при испытании материала, подвергаемого пластической деформации. Заготовку устанавливают между валками прокатного устройства и прокатывают, оставляя нетронутыми концы ее на расстояниях от края, равных длине захватной части образца. Длину L заготовки выбирают из соотношения L=L0-[L0+√R(H-H0)](1-H0/H), где L0 - длина образца

L0 - длина рабочей части

R - радиус валков

H - толщина заготовки

H0 - толщина рабочей части образца. 1 ил.

| Методы испытания на растяжение | |||

| Плунжерный насос | 1924 |

|

SU1497A1 |

Авторы

Даты

1990-10-07—Публикация

1987-12-08—Подача