Изобретение относится к автоматизации процессов дробления полезных ископаемых и строительных материалов и может быть использовано в цветной и черной металлургии, а также на предприятиях строительной промьшшенности.

Цель изобретения - повьшение точности контроля.

Сущность способа заключается в следующем .

За время одного качания подвижного конуса дробилки активная мощность приводного двигателя достигает максимума и минимума в зависимости от размера разгрузочной щели и физико-механичес- ких свойств дробимого материала. Время нарастания и спада амплитуды активной мощности зависит от эксцентриситета на

верхнем уровне материала в загр.узочной камере.

После второй и третьей стадии дробления дробимый материал усредняется по крупности и физико-механическим свойствам. Следовательно, на определенном интервале времени можно принять средний эксцентриситет на верхнем уровне при постоянном расходе материала, в питании дробилки. При этом средний эксцентриситет на верхнем уровне материала в загрузочной камере зависит от размера разгрузочной щели. Так , при увеличении размера разгрузочной цели увеличивается эксцентриситет, а время нарастания амплитуды активной мощности уменьшается.

сл

%

со

о

СО СЛ

Результаты экспериментальных исследований показали, что при дискретности измерения времени 0,01 с максимальная неточности отношения времени на- растайия амплитуды мощности к времени спада амплитуды мощности составляет 0,15 в области номинальных размеров разгрузочной щели, что соответствует отклонению на 1 мм или 3,4%.При уменьшении размера разгрузочной щели- точность измерений повьшается, а при увеличении - уменьшается. Таким образом,измеряя время нарастания и спада амплитуд активной мощности за 20- 30 качаний подвижного конуса дробилки получают среднее значение отношения времени, пропорционального размеру разгрузочной щели, по которому определяют размер разгрузочной, щели с точностью 3-7%.

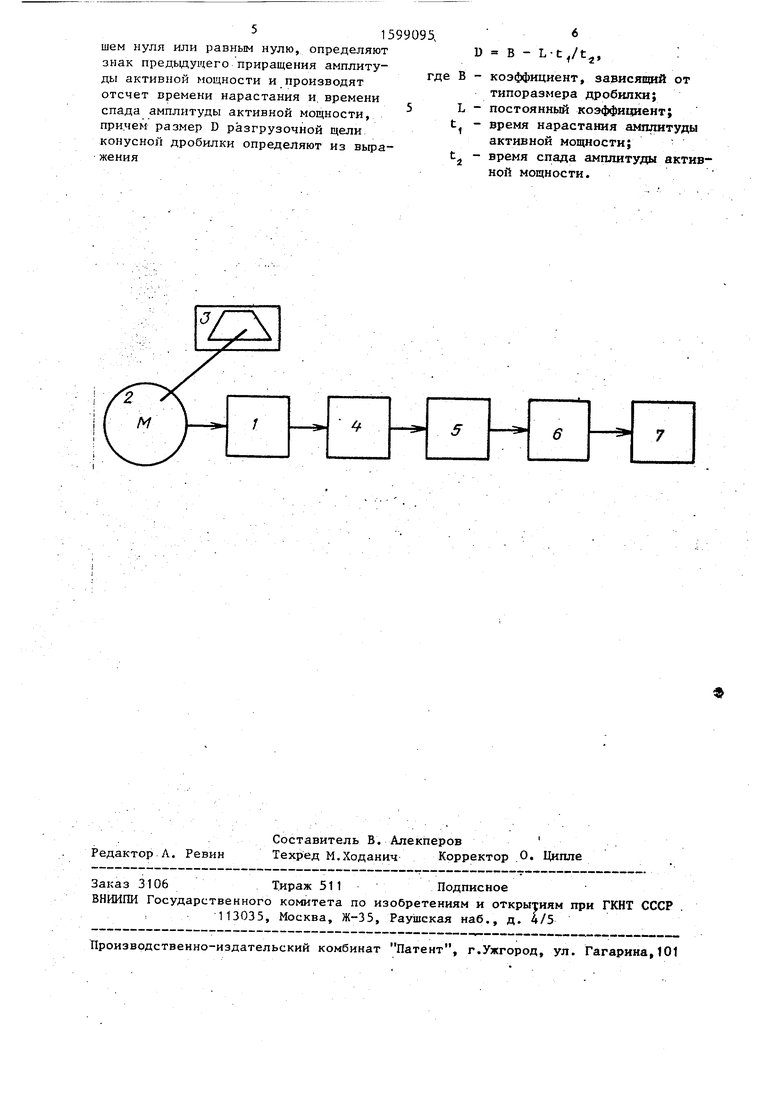

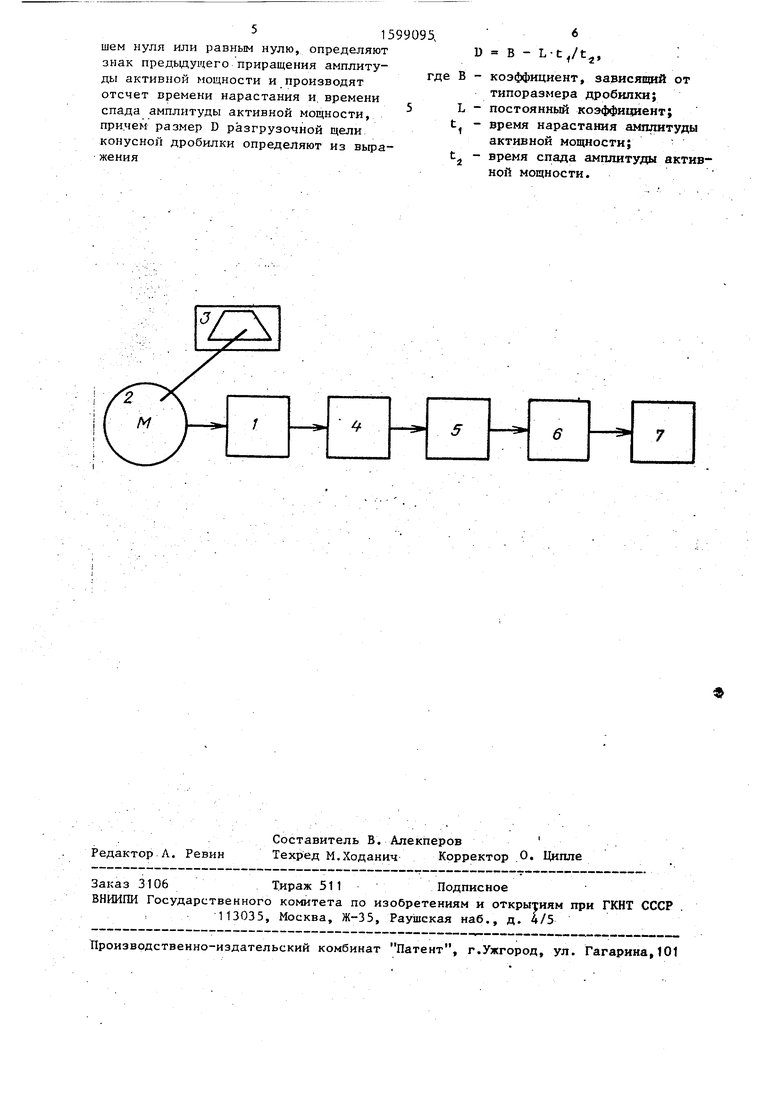

На чертеже изображена функциональная схема устройства непрерьшного автоматического контроля размера разгрузочной щели, т.8, устройства для осу- ществления предлагаемого способа.

Устройство содержит датчик 1 активной мощности, потребляемой из сети электродвигателя 2, зависящей от физико-механических свойств материала, дробимого в конусной дробилке 3,фильт 4 низкой частоты, аналого-цифровой преобразователь АЦП 3, микропроцессор 6 и блок 7 индикации.

Устройство работает следующим образом.

Сигнал датчика 1 активной мощности через фильтр 4 низкой частоты передают в /ЩП 5. В АЦП 5 осуществляется квантование кривой активной мощности через дискретные интервалы времени, . равные 0,01 с. Затем вводят в микропроцессор 6 В, t, t, t 2 и L, где В коэффициент, зависящий от типоразмера дробилки; Ц и tj - время нарастаний и время спада амплитуды активной мощное ти; t - заданное время; L - постоян- ньш коэффициент. Производят сравнение времени с заданным уровнем квантова- , ния по времени и если t : tj, то .производят отсчет времени, а если dt tj, то процесс сравнения продолжается. Определяют приращение ампли- туды мощности. Присваивают амплитуде мощности текущее значение. Определяют произведение текущего приращения амп- литуды мощности на предыдущее приращение и определяют знак этого произведения, если оно больше нуля.

,

. .-

j,

35

40 50 55

О

45

то процесс поиска максимума или минимума продолжается, а если меньше нуля или равно нулю, то определяют знак предыдущего приращения. Если оно больше нуля, то амплитуда достигает максимума, при этом производят отсчет времени нарастания амплитуды, если меньше нуля, то амплитуда достигает минимума, при этом.производят отсчет времени спада амплитуды и определяют размер разгрузочной щели из выражения

D В - ,

V

где В - коэффициент, завися1ций от

типоразмера дробилки; L - постоянный коэффициент; время нарастания амплитуды

активной мощности; время спада амплитуды активной мощности.

Определяют число максимумов и сравнивают его с заданным, если оно больше или равно заданному числу, то информация выводится на печать, если оно меньше заданного числа, то процесс продолжается, а после вывод а ин- Ьормации на печать производят обнуление, т.е. ..

ПредлагаемьШ способ по сравнению с известными позволит повысить точность контроля размера разгрузочной щели дробилок и сэкономить электроэнергию на 11%.

Формула изобретения

Способ непрерывного автоматического контроля размера разгрузочной щели конусных дробилок, включающий измерение активной мощности электродвигателя дробилки, отличаю- щ и и с я тем, что, с целью повышения точности Контроля, измеряют на заданном интервале числа максимумов крпв.ой активной мощности ее мгновенное значение последовательно через равные промежутки времени, определяют приращение амплитуд активной мощности и произведение текущего значения приращения амплитуды активной мощности на предыдущее значение приращения амплитуды активной мощности, затем определяют знак этого произведения, при произведении, большем нуля, .процесс поиска максимума или ми- I нимума кривой активной мощности про- должается, а при произведении, мень 159

шем нуля или равным нулю, определяют знак предыдущего лриращения амплитуды активной мощности и производят отсчет времени нарастания и. времени спада амплитуды активной мощности, причем размер D разгрузочной щели конусной дробилки определяют из вьфа- жения

D В - L-t/t, :

где В - коэффициент, зависящий от

типоразмера дробилки; L - постоянный коэффициент; t, - время нарастания амплитуды

активной мощности; tj - время спада амшштуды активной мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Конусная дробилка | 1967 |

|

SU939067A1 |

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Система управления процессом дробления в конусной дробилке | 1990 |

|

SU1727909A1 |

| Способ автоматического регулирования загрузки дробильного агрегата | 1989 |

|

SU1616704A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| Камера дробления конусной дробилки | 1990 |

|

SU1722568A1 |

Изобретение относится к автоматизации процессов дробления, может найти применение в строительной промышленности, а также на предприятиях цветной и черной металлургии, позволяет повысить точность контроля. Для этого измеряют активную мощность привода дробилки, определяют приращение амплитуд активной мощности и произведение текущего значения приращения амплитуды активной мощности на предыдущее значение приращения амплитуды активной мощности, определяют знак этого приращения, а размер разгрузочной щели конусной дробилки определяют из выражения D=B-L.T1/T2, где B - коэффициент, зависящий от типоразмера мельницы

L - постоянный коэффициент

T1 - время нарастания амплитуды активной мощности

T2 - время спада амплитуды активной мощности. 1 ил.

| Устройство для контроля разгрузочной щели дробилки | 1981 |

|

SU963559A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного автоматического контроля размера выходной щели дробилки и устройство для его осуществления | 1985 |

|

SU1304875A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-10-15—Публикация

1988-12-28—Подача