BBi

;:д

К5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей с рельефными полостями | 1985 |

|

SU1274834A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Штамп для выдавливания рельефных полостей в заготовках | 1980 |

|

SU1000148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповом производстве при получении формообразующих деталей из труднодеформируемых материалов. Цель изобретения - повышение производительности за счет снижения трудоемкости процесса и повышение качества изделий. Способ состоит в размещении заготовки в матрице со ступенчатым отверстием, установке на ней технологической втулки из пластичного материала, и собственно выдавливании полости пуансоном, воздействуя на него и втулку через давильник исполнительного органа прессового оборудования. Предварительно производят осадку размещенной в матрице заготовки до придания ей формы усеченного конуса, соответствующей форме нижней приемной ступени отверстия. Затем пуансоном формируют полость. Штамп для осуществления способа включает опорную плиту с установленной на ней матрицей со ступенчатым отверстием. В нижней ступени отверстия размещают заготовку. Деформирование осуществляют посредством давильника и деформирующего пуансона при размещении между стенкой верхней ступени меньшего сечения и пуансоном технологической втулки из высокопластичного материала. Нижняя приемная для заготовки ступень отверстия матрицы имеет коническую форму, расширяющуюся вверх от основания. При деформировании достигается напряжение всестороннего сжатия в высокопластичной среде. 2 с.п. ф-лы, 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении формообразующих деталей из труднодеформируе- i-ftix .материалов. .

Целью изобретения является повышение производительности за счет снижения трудоемкости процесса и повышение качества изделий.

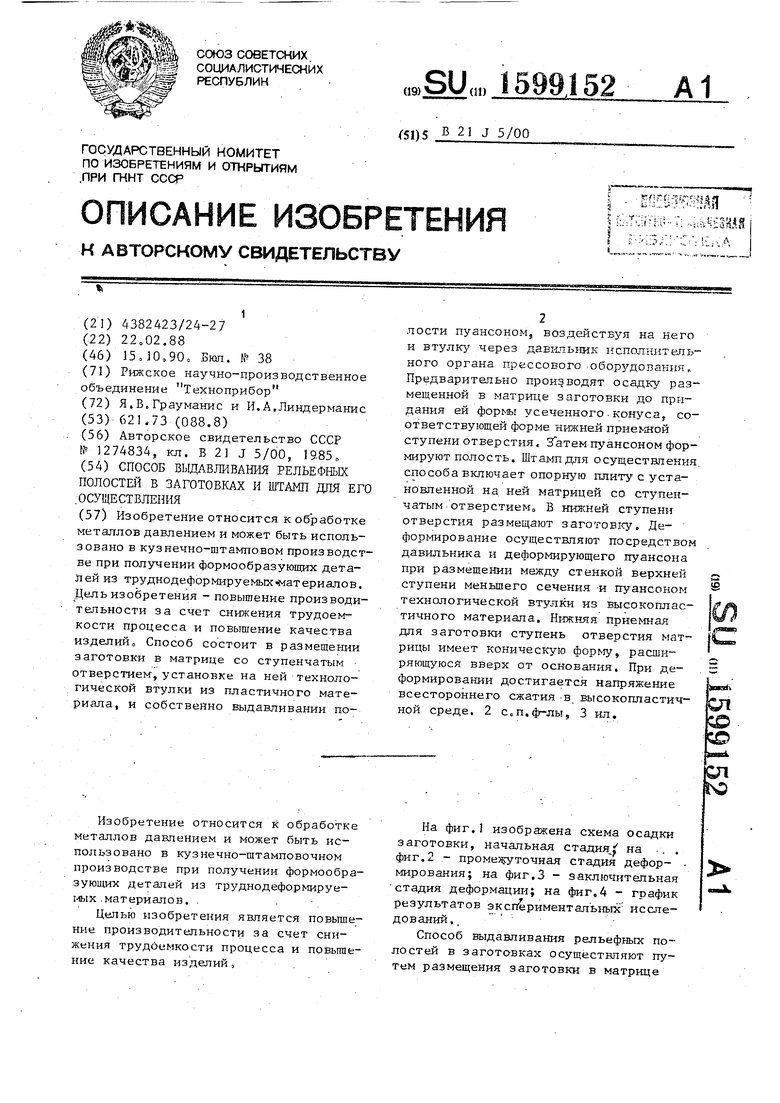

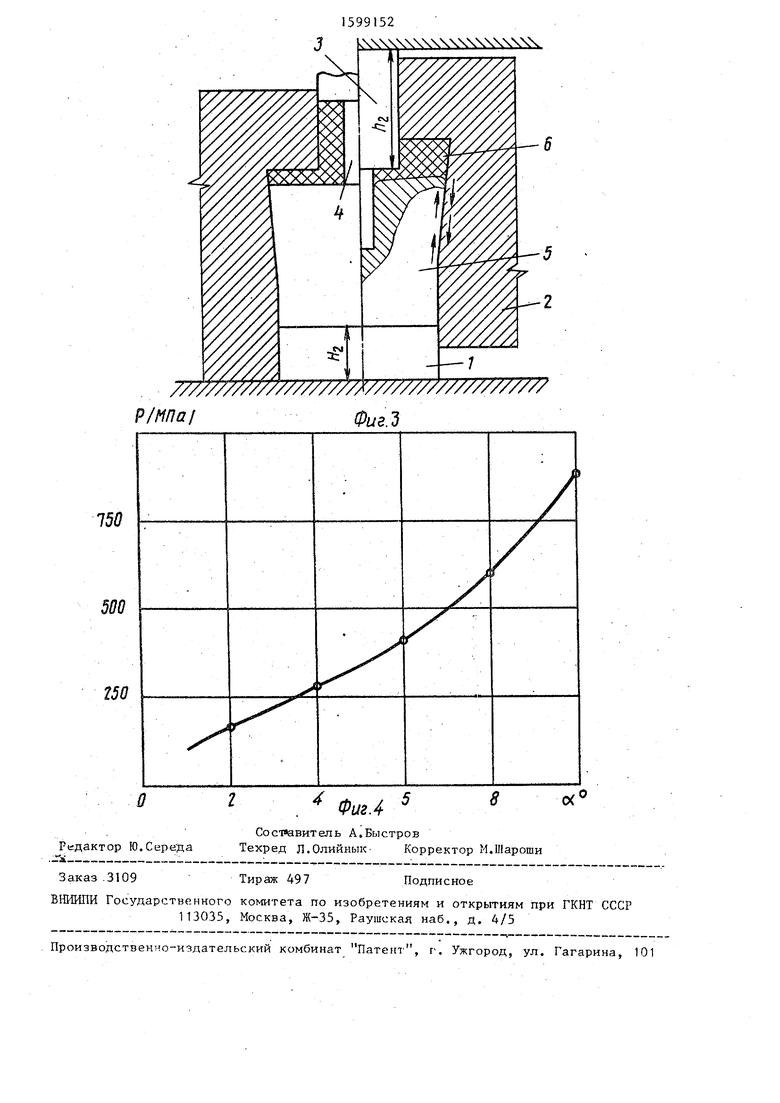

На фиг. изображена схема осадки заготовки, начальная стадия на . . фиг.2 - промежуточная стадия дефор- мирования; на фиг.З - заключх тепьная стадия деформации; на фиг.4 - график результатов экспериментальных исследований,.

Способ выдавливания рельефных полостей в заготовках осуществляют путем размещения заготовки в матрице

ct) ступенчатым отверстием, установке на ней технологической втулки из выокопластичного матери ала,, и выдавивания полости, пуансоном, при воз- действии на втулку давильником. При этом предварительно производят осадку заготовки давильником до формирования ее боковой поверхности в виде усеченного конуса, а затем пуансоном Q формируют полость,

. Штамп для осуществления способа содержит уст ановленную на опорной плите 1 матрицу 2, имеющую двухступенчатое от- . верстие с верхней-рабочей ступенью и / 5 нижней-приемной о Нижняя ступень служит в качестве контейнера для заготовки, а Ъ верхнюю, более узкую, входит давилв- ник 3 и пуансон 4. Над заготовкой 5. устанавливается технологическая втул- 2о ка 6, размещающаяся в пространстве между пуансоном и стенкой верхней , . ступени отверстия матрицы. Нижняя ступень выполнена конической, расширяющейся вверх от основания,25 д Штамп работает следующим образом. Предварительно в конусную -ступень матрицы на опорную плиту 1 высотой .Н(фиг.1) размещают заготовку цилиндрической формы и давильником высотой. ,.ч h, задействованным от исполнительного органа тихоходного пресса, производят ее осадку до принятия конусной формы. Для снижения трудоемкости осадку осуществляют на холостом ходу пресса, , .35

Затем производят замену опорной плиты высотой Н, на другую меньшей высоты Н и давильника высотой h, на. более длинный давильник высотой, hj . (), после чего воздействием по- следнего на заготовку, перемещают ее до соприкосновения с опорной плитой. Вследствие этого действия образуется зазор между матрицей и верхним тор- цом заготовки, величина которого сое- тавляет разницу в высоте опорных плит

(и:, - и г),

.После этого устанавливают деформирующий инструмент - паунсон (фиг.,3) и в пространстве между пуансоном и внутренней стенкой верхней ступени отверстия матрицы заливают р асплавленный высокопластичный материал, в данном случае свинец, образующий технологическую втулку . При рабочем ходе испрл-55 нительного органа пресса пуансон от i .давильника (высотой h) начинает вдавливаться в заготовку.

Пуансон, внедряясь в рабочий торе заготовки, вызывает нарастание напряжения всестороннего сжатия в высокопластичном материале, так как последний занимает постоянный объем и стремится переместить незакрепленную матрицу в направлении, противоположном поступательному движению пуансона. Перемещение матрицы препятствует обратный.конус, увеличивающий, учитывая еще возрастающее напряжение всестороннего сжатия в материале заготовки, силу.трения между конусными поверхностями заготовки и матрицы

.Оптимальная технологическая пластичность материала, однородная по всей обрабатываемой заготовке в течение всего процесса выдавливания полости, уменьшает возможность появления трещин в заготовке. Одновременно, созданное напряжение всесторонне сжатия в высокопластичной среде способствует повышению прочности деформирующего инструмента.

Как технологическая пластичность материала заготовки, так и напряжение всестороннего сжатия будет тем вьше, чем больше угол обратного конуса,. Пример, Проводили выравнивание полости в заг отовке из стали . 12хНЗА диаметром 50 мм. В результате проведения процесса по описанной вы- ше схеме обеспечивается возможность значительно увеличить глубину выдавливаемой ПОЛОСТИо

Формулаизобретения

1, Способ выдавливания рельефных полостей в заготовках, заключающийся в размещении цилиндрической заготовки в матрице со ступенчатым отверстием, установке на ней технологической втулки из высокопластичного материал и приложений усилия деформирования к заготовке посредством пуансона с одновременным воздействием на втулку, о т л и ч а ю щ и и с я Тем, что, с целью повышения производительности за счет снижения трудоемкости процесса и повьшгении качества изделий, предварительно осуществляют осадку заготовки с формированием ее наружной поверхности в виде усеченного конуса,

2, Штамп для н 1давлиБания1.-.:: рельефных полостей в заготовках, содержащий опорную плиту с установлен- 15991526

ней матрицей, имеющей ступен-опорной ппиш выполнена с поверхностью в виде усеченного конуса, обращенного большим основанием к пуанчатое отверстие, а также давильник и пуансон, отличающийся тем, что ступень отверстия со стороны

сону.

///////////////////////////// ///////////

////// ///. Фиг.1

/V / / / / / X/ /

ностью ращенн

сону.

///////// ////

////// ///. Фиг.1

;:

Фиг. 2

777//yW///////////7A7777///////

Р/МПа1

150

уЧ Ч ЧЧУЧ ЧЧУчЧ Ч

Фиг. З

Авторы

Даты

1990-10-15—Публикация

1988-02-22—Подача