ю

4

сх

00 4

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей с рельефными полостями, в частности пресс-форм.

Цель изобретения - снижение энергозатрат процесса и расширение технологических возможностей.

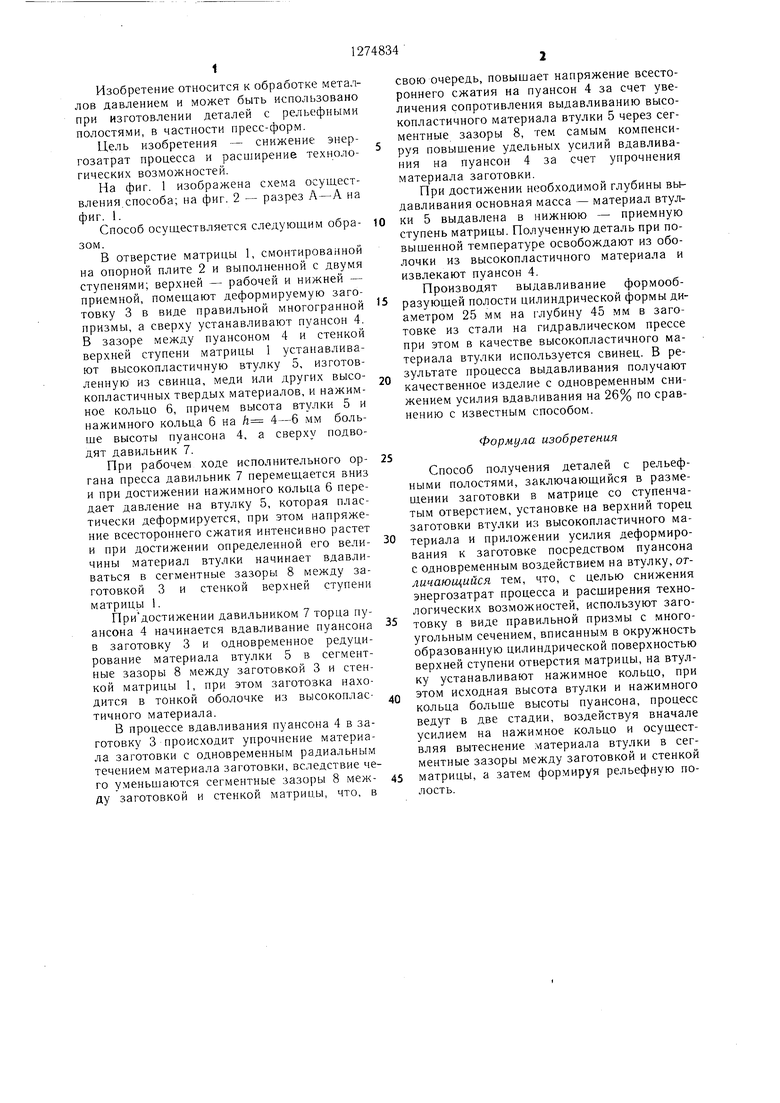

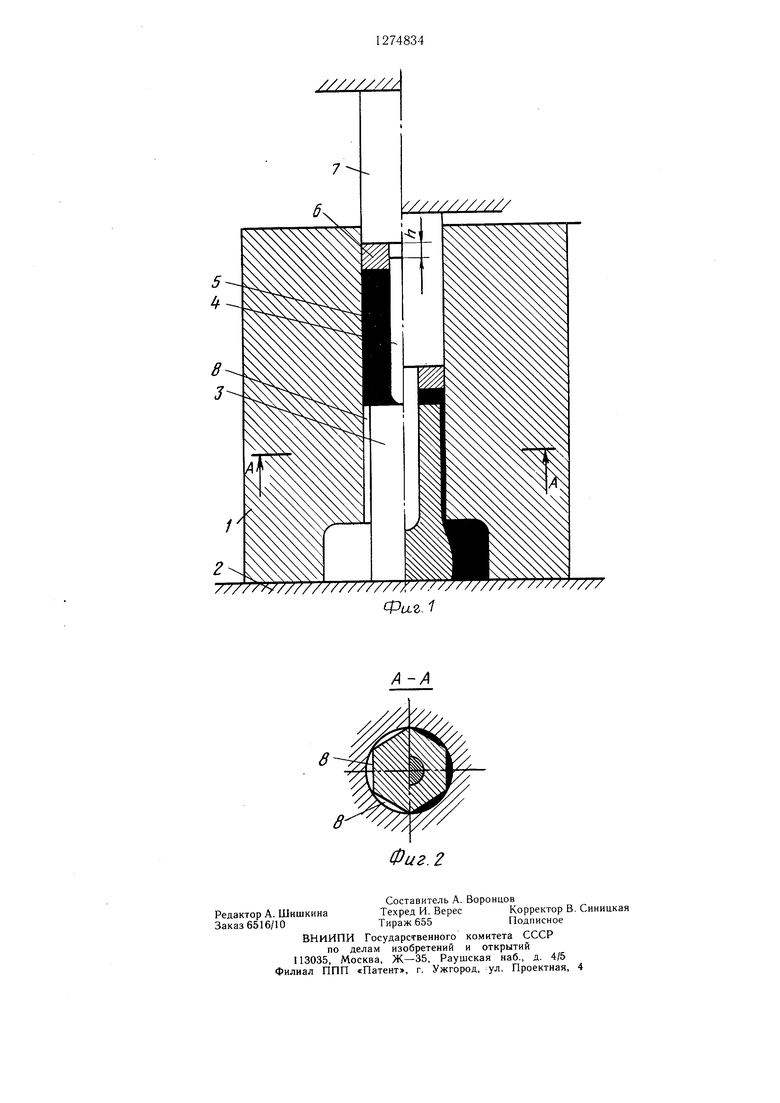

На фиг. 1 изображена схема осуществления способа; на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляется следующим образом.

В отверстие матрицы 1, смонтированной на опорной плите 2 и выполненной с двумя ступенями; верхней - рабочей и нижней - приемной, помещают деформируемую заготовку 3 в виде правильной многогранной призмы, а сверху устанавливают пуансон 4. В зазоре между пуансоном 4 и стенкой верхней ступени матрицы 1 устанавливают высокопластичную втулку 5, изготовленную из свинца, меди или других высокопластичных твердых материалов, и нажимное кольцо 6, причем высота втулки 5 и нажимного кольца 6 на /г 4-6 мм больще высоты пуансона 4, а сверху подводят давильник 7.

При рабочем ходе исполнительного органа пресса давильник 7 перемещается вниз и при достижении нажимного кольца 6 передает давление на втулку 5, которая пластически деформируется, при этом напряжение всестороннего сжатия интенсивно растет и при достижении определенной его величины материал втулки начинает вдавливаться в сегментные зазорь 8 между заготовкой 3 и стенкой верхней ступени матрицы 1.

Придостижении давильником 7 торца пуансона 4 начинается вдавливание пуансона в заготовку 3 и одновременное редуцирование материала втулки 5 в сегментные зазоры 8 между заготовкой 3 и стенкой матрицы 1, при этом заготовка находится в тонкой оболочке из высокопластинного материала.

В процессе вдавливания пуансона 4 в заготовку 3 происходит упрочнение материала заготовки с одновременным радиальным течением материала заготовки, вследствие чего уменьщаются сегментные зазоры 8 между заготовкой и стенкой матрицы, что, в

свою очередь, повыщает напряжение всестороннего сжатия на пуансон 4 за счет увеличения сопротивления выдавливанию высокопластичного материала втулки 5 через сегментные зазоры 8, тем самым компенсируя повышение удельных усилий вдавливания на пуансон 4 за счет упрочнения материала заготовки.

При достижении необходимой глубины выдавливания основная масса - материал втулки 5 выдавлена в нижнюю - приемную ступень матрицы. Полученную деталь при повышенной температуре освобождают из оболочки из высокопластичного материала и извлекают пуансон 4.

Производят выдавливание формообразующей полости цилиндрической формы диаметром 25 мм на глубину 45 мм в заготовке из стали на гидравлическом прессе при этом в качестве высокопластичного материала втулки используется свинец. В результате процесса выдавливания получают качественное изделие с одновременным снижением усилия вдавливания на 26% по сравнению с известным способом.

Формула изобретения

Способ получения деталей с рельефными полостями, заключающийся в размещении заготовки в матрице со ступенчатым отверстием, установке на верхний торец заготовки втулки из высокопластичного материала и приложении усилия деформирования к заготовке посредством пуансона с одновременным воздействием на втулку, отличающийся тем, что, с целью снижения энергозатрат процесса и расширения технологических возможностей, используют заготовку в виде правильной призмы с многоугольным сечением, вписанным в окружность образованную цилиндрической поверхностью верхней ступени отверстия матрицы, на втулку устанавливают нажимное кольцо, при этом исходная высота втулки и нажимного кольца больще высоты пуансона, процесс ведут в две стадии, воздействуя вначале усилием на нажимное кольцо и осуществляя вытеснение материала втулки в сегментные зазоры между заготовкой и стенкой матрицы, а затем формируя рельефную полость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выдавливания рельефных полостей в заготовках и штамп для его осуществления | 1988 |

|

SU1599152A1 |

| Штамп для выдавливания рельефных полостей в заготовках | 1980 |

|

SU1000148A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| Заготовка для выдавливания формообразующих матриц | 1977 |

|

SU632455A1 |

| Штамп для холодного выдавливания рельефных полостей в заготовках | 1987 |

|

SU1498584A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии получения деталей с рельефными полостями. Целью изобретения является снижение энергозатрат процесса и рас1ииреиие технологических возможностей. Процесс выдавливания ведут, используя заготовку в виде правильной призмы с многоуго.чьным сечением и высокопластичную втулку, изготовленную из свинца, меди или других материалов. В процессе вдавливания пуансона в заготовку происходит упрочнение материала заготовки, что способствует повышению напряжения всестороннего сжатия па пуансон. Полученную деталь освобождают из обложки, и извлекают пуансон. 2 ил.

| Способ получения деталей с рельефными полостями | 1983 |

|

SU1212684A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-05-22—Подача