1

Известны стенды для сборки и двусторонней сварки листового материала в полотнища, содержащие смонтированные на общем основании стойку с направляющей для сварочной головки, рольганг, механизм выравнивания листов и кантователь, содержащий поворотную в вертикальной плоскости плиту, выполненную в виде вильчатого захвата.

Однако такие устройства обладают низкой производительностью, так как сварка обратной стороны щва производится на той же рабочей позиции после кантовки листа на 180°.

Целью изобретения является повыщение производительности и улучщение качества сборки листов под сварку. В предлагаемом устройстве при сварке происходит перекрытие мащинного и сварочного времени за счет одновременной сварки первой и второй сторон полотнища на раздельных рабочих позициях.

Это достигается тем, что одна из образующих вильчатого захвата кантователя выполнена короче другой, а со стороны основания паза вильчатого захвата на плите расположен прижимной двуплечий рычаг, смонтированный поворотно и соединенный через подпружиненную тягу с другим поворотным двуплечим рычагом, опирающимся на кулачок, установленный на основании стенда, а механизм выравнивания выполнен в виде перемещаемой от привода каретки, установленной на направляющих, жестко смонтированных на раме рольганга перпендикулярно направлению его движения.

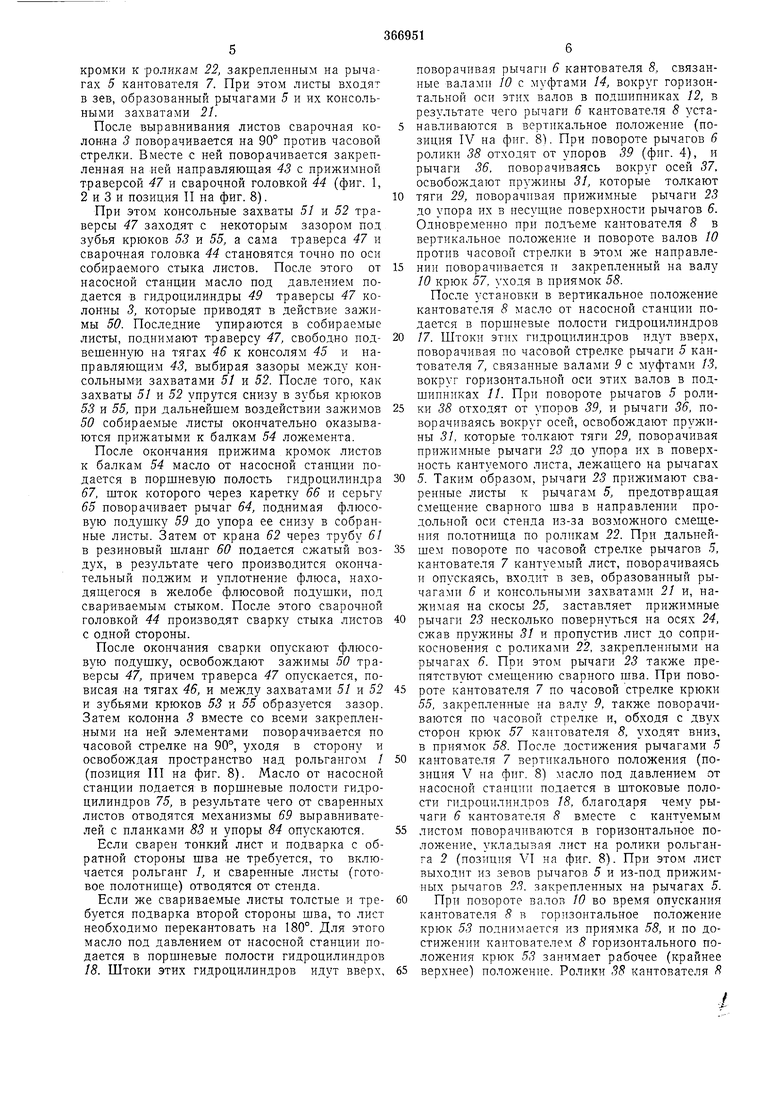

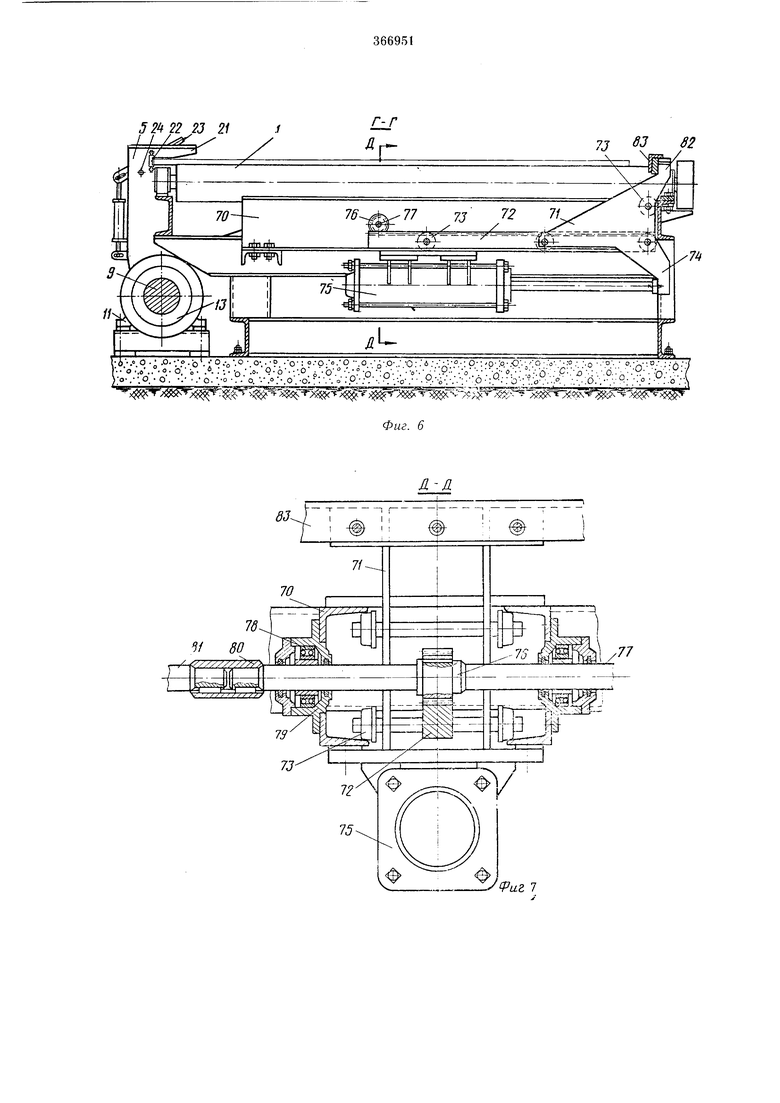

На фиг. 1 изображен предлагаемый стенд в продольном разрезе; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - разрез по Б-.6 на фиг. 2; на фиг. 5 -разрез по В-В на фиг. 1; на фиг. 6- разрез по Г-Г на фиг. 1; на фиг. 7 - разрез по Д-Д на фиг. 6; на фиг. 8 - схема работы стенда.

Стенд состоит из параллельных приводных рольгангов 1 и 2 (на чертежах показан условно со снятыми роликами) и двух сварочных колонн с и 4. Рольганг / состоит из двух равных секций, каждая из которых имеет самостоятельный привод (на чертежах условно не показаны). Между роликами рольгангов 1 я 2 расположены Г-образные рычаги 5 и 6 кантователей 7 и S. Рычаги 5 W. 6 нижними концами жестко посажены на валы 9 и W, которые опираются на подщипники И и 12. Валы 9 тл 10 выполнены составными и соединяются муфтами 13 и 14. Рычаги 5 кантователя 7 несколько смещены вдоль продольной оси стенда относительно рычагов 6 кантователя 8 (фиг. 2). Два рычага 5 кантователя 7 и два рычага 6 кантователя 8 снабжены снизу проушинами 15 и 16, которые шарнирно соединены со штоками гидроцилиндров 17 и 18. Последние шар

нирно опираются на подпятники W и 20. Рычаги 5 и 6 имеют одинаковую конструкцию и снабжены в верхней части (фиг. 4 и 6) консольными захватами 21, по бокам которых закреплены упорные ролики 22. Кроме того, внутри рычагов 5 и 6 размещены прижимные рычаги 23, которые шарнирно посажены на оси 24. Передние концы рычагов имеют скосы 25, а задние - проушины 26, которые при помощи осей 27 связаны с шарнирами 28 тяг 29. Тяги через кольца 30 взаимодействуют с пружинами 31, расположенными в стаканах 32, жестко закрепленных на кронштейнах 33, вваренных в рычаги 5 и 5. Нижние концы тяг 29 через оси 34 шарнирно связаны с проушинами 35 равноплечих рычагов 36, которые посажены шарнирно на оси 37, закрепленные в рычагах 5 и 6. На других концах рычагов 36 шарнирно закреплены ролики 38, упирающиеся (при горизонтальном положении кантователей 7 и S) в упоры 39, закрепленные на фундаменте.

При горизонтальном положении рычагов 5 и б их концы опираются на стойки 40 и 41. Верхняя плоскость рычагов 5 и 5 расположена несколько ниже несущей поверхности роликов рольгангов 1 и 2.

Сварочные колонны 3 а 4 одинаковы по конструкции и представляют собой поворотную колонну 42 с направляющей 43, на которой с возможностью продольного перемещения закреплена сварочная головка 44. К направляющей 43 снизу жестко прикреплены поперечные консоли 45, на которых при помощи тяг 46 свободно подвешена прижимная траверса 47. Последняя представляет собой коробчатую конструкцию с окном 48 для мундштука сварочной головки. На траверсе 47 закреплены гидроцилиндры 49, приводящие в действие зажимы 50. На нижней стороне траверсы 47 имеются консольные захваты 51 и 52.

На раме рольганга 1 жестко закреплены два крюка 53 и ложемент, состоящий из двух балок 54, а на валу 9 кантователя 7 - два крюка 55.

На раме рольганга 2 жестко закреплены два крюка 56, а на валу 10 кантователя 8 - один крюк 57. Между рольгангами 7 и 2 под крюками 55 Л 57 в фундаменте выполнен приямок 58.

Между балками 54 ложемента рольганга 1 расположена подъемная флюсовая подушка 59, представляющая собой желоб, на дне которого уложен заглушенный с двух концов резиновый шланг 60. В этот шланг через трубу 61 от крана 62 подводится сжатый воздух. Флюсовая подушка шарнирно связана с рычагами 63 и 64, которые шарнирно установлены на раме рольганга /. Другой конец рычага 64 шарнирно соединен с серьгой 65 роликовой каретки 66, закрепленной на штоке гидроцилиндра 67. Ролики каретки 66 находятся в направляющих 68.

По обе стороны флюсовой подушки 59, между роликами рольганга 1, попарно расположены четыре механизма 69 выравнивания.

Каждый из механизмов выравнивания состоит из направляющих 70, жестко смонтированных на раме рольганга /, в которых установлена каретка 71, жестко связанная с рейкой 72. Каретка 71 и рейка 72 опираются на ролики 73, перемещающиеся по направляющим 70. Каретка 71 снабжена нижним консольным выступом 74, который соединен со штоком гидроцилиндра 75, смонтированного жестко снизу на иаправляющих 70. Рейка 72 входит в зацепление с шестерней 76, жестко посаженной на вал 77, опирающийся на подшипники 78, установленные в расточках корпусов 79, жестко закрепленных на направляющих 70.

Валы 77 механизмов 69 выравнивания, находящихся слева от флюсовой подушки 59, соединены жестко при помощи втулочных муфт 80 и промежуточного вала 81. Это обеспечивает их синхронную работу. Так же соединены валы механизмов 69 выравнивания, находящихся справа от флюсовой подушки 59. Таким же образом, попарно, соединены верхние консольные выступы 82 кареток 71 при помощи планок 83.

На левом торце рольганга / расположен подъемный упор 84, у которого механизм подъема имеет одинаковую конструкцию с механизмом подъема флюсовой подушки 59. Стенд работает следующим образом.

В исходном положении направляющая 43 сварочной колонны 3 с навешенной на нее траверсой 47 и направляющая 43 сварочной колонны 4 с навешенной на ней траверсой 47 расположены параллельно рольгангам / и 2

(позиция I на фиг. 8). Листовой материал, обрезанный и подготовленный к сварке, поступает справа на приводной рольганг 1 и перемещается по нему до поднятого упора 84. Длина листа равна расстоянию от упора 84

до центра флюсовой подушки 59. Затем на правую часть рольганга / поступает второй отрезок листового материала, который необходимо приварить к первому листу для получения заданной длины полотнища. Этот отрезок

листа перемещается по правой части рольганга / до упора в заднюю кромку первого листа, которая расположена над серединой флюсовой подушки. Таким образом, стык двух листов, подлежащих сборке и сварке, располагается всегда точно по центру флюсовой подушки 59 и балок 54 ее ложемента.

Затем масло под давлением от насосной станции (на чертежах не показана) поступает в штоковые полости гидроцилиндров 75 механизмов 69 выравнивания. При этом каретки 71 (фиг. 6) с рейками 72 перемещается влево вместе с прижимными планками 83. Движение кареток 71 попарно синхронизировано благодаря тому, что валы 77 шестерен 76, находящиеся в зацеплении с рейками 72, жестко связаны при помощи муфт 80 и промежуточных валов 81. При ходе влево планки 83 сдвигают листы по роликам рольганга / в направлении, перпендикулярном продольной оси

этого рольганга, и прижимают их продольные

кромки к роликам 22, закрепленным на рычагах 5 кантователя 7. При этом листы входят в зев, образованный рычагами 5 и их консольными захватами 21.

После выравнивания листов сварочная колонма 3 поворачивается на 90° против часовой стрелки. Вместе с ней поворачивается закрепленная на ней направляющая 43 с прижимной траверсой 47 и сварочной головкой 44 (фиг. 1, 2 и 3 и позиция И на фиг. 8).

При этом консольные захваты 51 и 52 траверсы 47 заходят с некоторым зазором под зубья крюков 53 и 55, а сама траверса 47 и сварочная головка 44 становятся точно по оси собираемого стыка листов. После этого от насосной станции масло под давлением подается в гидроцилиндры 49 траверсы 47 колонны 3, которые приводят в действие зажимы 50. Последние упираются в собираемые листы, поднимают траверсу 47, свободно подвешенную на тягах 46 к консолям 45 и направляющим 43, выбирая зазоры между консольными захватами 51 и 52. После того, как захваты 51 и 52 упрутся снизу в зубья крюков 53 и 55, при дальнейщем воздействии зажимов 50 собираемые листы окончательно оказываются прижатыми к балкам 54 ложемента.

После окончания прижима кромок листов к балкам 54 масло от насосной станции подается в поршневую полость гидроцилиндра 67, шток которого через каретку 66 и серьгу 65 поворачивает рычаг 64, поднимая флюсовую подушку 59 до упора ее снизу в собранные листы. Затем от крана 62 через трубу 61 в резиновый шланг 60 подается сжатый воздух, в результате чего производится окончательный поджим и уплотнение флюса, находящегося в желобе флюсовой подушки, под свар-иваемым стыком. После этого сварочной головкой 44 производят сварку стыка листов с одной стороны.

После окончания сварки опускают флюсовую подушку, освобождают зажимы 50 траверсы 47, причем траверса 47 опускается, повисая .на тягах 46, и между захватами 51 и 52 и зубьями крюков 53 и 55 образуется зазор. Затем колонна 3 вместе со всеми закрепленными на ней элементами поворачивается по часовой стрелке на 90°, уходя в сторону и освобождая пространство над рольгангом / (позиция П1 на фиг. 8). Масло от насосной ста-нции подается в поршневые полости гидроцилиндров 75, в результате чего от сваренных листов отводятся механизмы 69 выравнивателей с планками 83 и упоры 84 опускаются.

Если сварен тонкий лист и подварка с обратной стороны шва ,не требуется, то включается рольганг 1, и сваренные листы (готовое полотнище) отводятся от стенда.

Если же свариваемые листы толстые и требуется подварка второй стороны шва, то лист необходимо перекантовать на 180°. Для этого масло под давлением от насосной станции подается в порщневые полости гидроцилиндров 18. Штоки этих гидроцилиндров идут вверх.

поворачивая рычаги 6 кантователя 8, связанные валами 10 с муфтами 14, вокруг горизонтальной оси этих валов в подшипниках 12, в результате чего рычаги 6 кантователя 8 устанавливаются в вертикальное положение (позиция IV на фиг. 8). При повороте рычагов 6 ролики 38 отходят от упоров 39 (фиг. 4), и рычаги 36, поворачиваясь вокруг осей 57, освобождают пружины 31, которые толкают

тяги 29, поворачивая прижимные рычаги 23 до упора их в несущие поверхности рычагов 6. Одновременно при подъеме кантователя 8 в вертикальное положение и повороте валов 10 против часовой стрелки в этом же направлеНИИ поворачивается и закрепленный на валу 10 крюк 57, уходя в приямок 55.

После установки в вертикальное положение кантователя 8 масло от насосной станции подается в поршневые полости гидроцилиндров

17. Штоки этих гидроцилиндров идут вверх, поворачивая по часовой стрелке рычаги 5 кантователя 7, связанные валами 9 с муфтами 13, вокруг горизонтальной оси этих валов в подшипниках 11. При повороте рычагов 5 ролики 38 отходят от упоров 39, и рычаги 36, поворачиваясь вокруг осей, освобождают пружины 31, которые толкают тяги 29, поворачивая прижимные рычаги 23 до зшора их в поверхность кантуемого листа, лежащего на рычагах

5. Таким образом, рычаги 23 прижимают сваренные листы к рычагам 5, предотвращая смешение сварного шва в направлении продольной оси стенда из-за возможного смещения полотнища по роликам 22. При дальнейшем повороте по часовой стрелке рычагов 5, кантователя 7 кантуемый лист, поворачиваясь и опускаясь, входит в зев, образованный рычагами 6 и консольными захватами 21 и, нажимая на скосы 25, заставляет прижимные

рычаги 23 несколько повернуться на осях 24, сжав пружины 5/ и пропустив лист до соприкосновения с роликами 22, закрепленными на рычагах 6. При этом рычаги 23 также препятствуют смещению сварного шва. При повороте кантователя 7 по часовой стрелке крюки 55, закрепленные на валу 9, также поворачиваются по часовой стрелке и, обходя с двух сторон крюк 57 кантователя 8, уходят вниз, в приямок 55. После достижения рычагами 5

кантователя 7 вертикального положения (позиция V на фиг. 8) масло под давлением от насосной станции подается в щтоковые полости гидроцилиндров 18, благодаря чему рычаги 6 кантователя 8 вместе с кантуемым

листом поворачиваются в горизонтальное положение, укладывая лист на ролики рольганга 2 (позиция VI на фиг. 8). При этом лист выходит из зевов рычагов 5 и из-под прижимных рычагов 2,9. закрепленных на рычагах 5.

При повороте валов 10 во время опускания кантователя 5 в горизонтальное положение крюк 53 поднимается из приямка 55, и по достижении кантователем 5 горизонтального положения крюк 53 занимает рабочее (крайнее

верхнее) положение. Ролики 38 кантователя 8

упираются в упоры 39, производя поворот прижимных рычагов 23, закрепленных на рычагах 6, расфиксируя свариваемый ллст (позиция VII на фиг. 8).

После этого, аналогично повороту сварочной колонны 3, производится поворот сварочной колонны 4 до захода консольных захватов подвешенной на ней траверсы 47 под зубья крюков 56 и 57, прижим свариваемого листа и сварка второй стороны шва (позиция VIII на фиг. 8).

При этом на рольганге 2 не производится выравнивание листов с прижимом к роликам 22, так как это само собой происходит при кантовке листа. После окончания сварки второй стороны шва производится освобождение зажимов траверсы колонны 4 и поворот ее на 90° в положение, параллельное рольгангу 2 (позиция IX на фиг. 8). Затем включается рольганг 2, и сваренный с двух сторон лист (полотнище) выдается со стенда.

В случае необходимости возврата сваренного полотнища на рольганг 1 кантовка производится в обратном порядке (позиции X, XI и XII на фиг. 8). Такая необходимость может возникнуть при сварке полотнищ из биметаллических листов, когда вар.ится сначала подварочный шов «а рольганге /, затем основной металл сваривается -на рольганге 2, и в заключение плакирующий слой заваривается снова на рольганге /.

Таким образом, кроме широкой универсальности по роду свариваемых листов и сварочных операций описываемый стенд еще может при необходимости разделять поток поступаю .: о; ь SiS ,Ss)( 4)5 -4«

//1Т I 5(- 9«Т« 53

97 U. -J

щих на него листов на два потока выходящих из него готовых полотнищ.

Кроме того, стенд позволяет осуществить перекрытие машинного сварочного времени и тем самым увеличить штучную производительность в полтора-два раза за счет того, что в период сварки второй стороны толстолистовых полотнищ на рольганге 2, на рольганге / может производиться односторонняя сварка тонколистовых полотнищ или сварка одной стороны толстолистовых полотнищ.

предмет изобретения

Стенд для сборки и двусторонней сварки листового материала в полотнища, содержащий смонтированные на общем основании стойку с направляющей для сварочной головки, рольганг, механизм выравнивания листов и кантователь, содержащий поворотную в вертикальной плоскости плиту, снабженную вильчатым захватом, отличающийся тем, что, с целью повышения производительности и улучшения качества сборки листов под сварку, одна из образующих вильчатого захвата кантователя выполнена короче другой, а со стороны основания паза вильчатого захвата на плите установлен прижимной двуплечий рычаг, смонтированный поворотно и соединенный через подпружиненную тягу с другим поворотным двуплечим рычагом, опирающимся на кулачок, установленный на основании стенда, а механизм выравнивания выполнен в виде подвижной каретки, установленной на направляющих, жестко за-крепленных на раме рольганга перпендикулярно направлению его движения.

r;®:r S5J s sr-;«5; r :5 5 -j fci -w

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| Линия продольной резки листового материала | 1978 |

|

SU867536A1 |

| Поточная линия для сборки и сваркипОд флюСОМ лиСТОВ B пОлОТНищА | 1979 |

|

SU831468A1 |

| Поточная линия для сборки и сварки листов в полотнища | 1980 |

|

SU912468A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПРЯМОЛИНЕЙНЫХ ШВОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 1971 |

|

SU304102A1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Стенд для сборки и сварки полотнищ | 1975 |

|

SU522034A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

Фиг. 1 (9« -5 // ВЗ I

поёернуто

23

Фиг. 4 Риг. 5

i/

2f

19 52 22 23 I I Л

6-.«.о .o-V.-b .:°-о.° .о-. .-о-: о.-р.-о.о --.о .о-.о-.; 0:.4;-;-:-f.:о--.о-:о.-.-О.,--:°-°.--°..-о :-6, о.у.Ло.0,ь. .. ..о.-°- Q-0-.--.0 J o.-:fо о °-п-°- . ..ъ- - -о6 ; .. ..о.:,,.. o..-.о-о. .. о. -.-о -.о. ;-/°/.о. °:Я -- :-°.-Я-°..-: Р : . .о ; .о-...°.. .-.уХ).:-.-. ...°:- ;.Ь ;

7 f T-5$j5xV ;-X M Й / Г Й xVr55; ; Г C

Фиг. 6

VLLZ 7 21

Авторы

Даты

1973-01-01—Публикация